Область техники

Изобретение относится к металлическим материалам, в частности к нанокристаллическим металлическим материалам с высокой твердостью, прочностью и вязкостью и способу их изготовления.

Уровень техники

Согласно соотношению Петча, прочность и твердость металлического материала увеличиваются с уменьшением диаметра D кристаллического зерна, и такое соотношение сохраняется до тех пор, пока D имеет величину несколько десятков нм. Таким образом, уменьшение диаметра кристаллического зерна до наномасштабов становится одним из важнейших средств упрочнения металлических материалов.

С другой стороны, когда диаметры кристаллических зерен уменьшаются до сверхмалых, наноуровней, большинство металлических материалов проявляют такое уникальное свойство, как сверхпластичность в температурной области выше 0,5Тп, где Тп - точка плавления (К).

Использование этого явления дает возможность деформировать и обрабатывать при относительно низких температурах даже материалы, чрезвычайно трудно поддающиеся пластической обработке из-за высокой точки плавления.

Есть некоторые данные, что в магнитных элементах типа железа, кобальта и никеля при наноразмерах диаметров D кристаллических зерен этих металлов коэрцитивная сила уменьшается, а слабый магнетизм усиливается с уменьшением D, чего не происходит при диаметрах D кристаллических зерен микронного размера.

Однако диаметр D кристаллического зерна большинства металлических материалов, изготавливаемых путем плавления, находится обычно в диапазоне от нескольких микрон до нескольких тысяч микрон, и D вряд ли можно уменьшить до наноразмеров даже с последующими обработками. Например, даже при регулируемой прокатке, являющейся важной микрообработкой кристаллических зерен стали, самый низкий возможный предел диаметра зерна составляет в лучшем случае 4-5 мкм. Другими словами, при использовании обычных способов невозможно получить материалы с диаметрами зерен, уменьшенными до наноразмеров.

Подробное описание изобретения

Задачей данного изобретения является решение вышеупомянутых проблем.

В основе изобретения лежит использование механического размалывания (МР) или механического легирования (МС) смесей порошков металлов или полуметаллов и порошков других металлических добавок. Полученные нанокристаллические порошки уменьшают до наноразмеров путем формования спеканием или методами, использующими сверхпластичность, получая, таким образом, материал, обладающий прочностью (высокой прочностью) и твердостью (сверхтвердостью), близкими к пределам, достигаемым при диаметрах кристаллических зерен, уменьшенным до наноразмеров, а также высокой коррозионной стойкостью. Далее термин "формование спеканием" обозначает "придание формы спеканием"

Таким образом, данное изобретение касается нанокристаллических металлических материалов и способов их изготовления, приведенных ниже.

1. Нанокристаллический металлический материал, обладающий высокой твердостью, прочностью и вязкостью, выполненный в виде агрегата из металлических нанокристаллических зерен, характеризующийся тем, что между кристаллическими зернами и/или внутри кристаллических зерен содержит оксид металла или полуметалла, который служит ингибитором роста нанокристаллических зерен.

2. Нанокристаллический металлический материал, обладающий высокой твердостью, прочностью и вязкостью, выполненный в виде агрегата из металлических нанокристаллических зерен, характеризующийся тем, что между кристаллическими зернами и/или внутри кристаллических зерен содержит нитрид металла или полуметалла, который служит ингибитором роста нанокристаллических зерен.

3. Нанокристаллический металлический материал, обладающий высокой твердостью, прочностью и вязкостью, выполненный в виде агрегата из металлических нанокристаллических зерен, характеризующийся тем, что между кристаллическими зернами и/или внутри кристаллических зерен содержит карбид металла или полуметалла, который служит ингибитором роста нанокристаллических зерен.

4. Нанокристаллический металлический материал, обладающий высокой твердостью, прочностью и вязкостью, выполненный в виде агрегата из металлических нанокристаллических зерен, характеризующийся тем, что между кристаллическими зернами и/или внутри кристаллических зерен содержит силицид металла или полуметалла, который служит ингибитором роста нанокристаллических зерен.

5. Нанокристаллический металлический материал, обладающий высокой твердостью, прочностью и вязкостью, выполненный в виде агрегата из металлических нанокристаллических зерен, характеризующийся тем, что между кристаллическими зернами и/или внутри кристаллических зерен содержит борид металла или полуметалла, который служит ингибитором роста нанокристаллических зерен.

6. Нанокристаллический металлический материал, обладающий высокой твердостью, прочностью и вязкостью, выполненный в виде агрегата из металлических нанокристаллических зерен, характеризующийся тем, что между кристаллическими зернами и/или внутри кристаллических зерен содержит по крайней мере два компонента, выбранных из группы, в которую входят: оксид металла или полуметалла, нитрид металла или полуметалла, карбид металла или полуметалла, силицид металла или полуметалла и борид металла или полуметалла, которые служат ингибиторами роста нанокристаллических зерен.

7. Нанокристаллический металлический материал по любому из пп.1-6, содержащий 0,01-5,0 мас.% азота.

8. Нанокристаллический металлический материал по любому из пп.1-6, содержащий 0,01-2,0 мас.% азота.

9. Нанокристаллический металлический материал по любому из пп.1-8, содержащий кислород в форме оксида металла в количестве 0,01-1,0 мас.%.

10. Нанокристаллический металлический материал по любому из пп.1-9, который дополнительно содержит металлический элемент, имеющий большее сродство с азотом, чем с нанокристаллическим металлом, для предотвращения денитрификации агрегата из нанокристаллических зерен во время формования спеканием.

11. Нанокристаллический металлический материал по любому из пп.1-10, в котором компонентом, образующим нанокристаллический металл, является по крайней мере один из элементов, выбранных из группы, состоящей из алюминия, магния, цинка, титана, кальция, бериллия, сурьмы, иттрия, скандия, индия, урана, золота, серебра, хрома, циркония, олова, вольфрама, тантала, железа, никеля, кобальта, меди, ниобия, платины, ванадия, марганца, молибдена, лантана, родия, углерода, кремния, бора, азота и фосфора.

12. Нанокристаллический металлический материал по любому из пп.1-10, в котором компонентом, образующим нанокристаллический металл, является элемент группы платины, применяющейся в стоматологии.

13. Нанокристаллический металлический материал по любому из пп.1-10, в котором нанокристаллическим материалом является один, два или более интерметаллических соединений, выбранных из группы, состоящей из Ni3Al, Fe3Al, FeAl, Ti3Al, TiAl, TiAl3, ZrAl3, NbAl3, NiAl, Nb2Al, Nb2Al, MoSi2, Nb5Si3, Ti5Si3, Nb2Be17, Со3Ti, Ni3(Si, Ti), SiC, Si3N4, AlN, TiNi, ZrB2, HfB2, Cr3С2, или Ni3Al-Ni3Nb.

14. Нанокристаллический металлический материал по любому из пп.1-13, характеризующийся тем, что металлические нанокристаллические зерна получены механическим размалыванием (МР) или механическим легированием (МС) при помощи шаровой мельницы или аналогичного устройства.

15. Способ изготовления нанокристаллического металлического материала, включающий:

- механическое легирование (МС) порошков компонентов нанокристаллического металлического материала при помощи шаровой мельницы или аналогичного устройства для изготовления таким образом мелкозернистых порошков нанокристаллического металла; и

- обработку порошков спеканием, например прокаткой в оболочке, электроразрядным спеканием, экструзией, штампованием взрывом, для получения металлического материала, обладающего высокой твердостью, прочностью и вязкостью.

16. Способ изготовления нанокристаллического металлического материала, включающий:

- смешивание порошков компонентов нанокристаллического металлического материала с веществом-источником азота;

- механическое легирование порошков компонентов нанокристаллического металлического материала при помощи шаровой мельницы или аналогичного устройства для изготовления таким образом мелкозернистых порошков нанокристаллического металла; и

- обработку порошков спеканием, например прокаткой в оболочке, электроразрядным спеканием, экструзией, штампованием взрывом, для получения металлического материала, обладающего высокой твердостью, прочностью и вязкостью.

17. Способ по п.16, при котором веществом-источником азота является нитрид металла.

18. Способ по п.16, при котором веществом-источником азота является газообразный N2 или NH3.

19. Способ по любому из пп.15-18, при котором механическое размалывание или механическое легирование осуществляют в атмосфере газа, выбранного из группы, состоящей из инертного газа, например аргона, N2, NH3 или смеси этих газов.

20. Способ по п.19, при котором атмосфера, в которой осуществляют механическое размалывание или механическое легирование, содержит восстановитель, например газообразный Н2.

21. Способ по любому из пп.15-16, при котором средой, в которой осуществляют механическое размалывание или механическое легирование, является вакуум с восстановителем, например газообразным Н2.

22. Способ по любому из пп.16-21, включающий:

- смешивание порошков компонентов нанокристаллического металлического материала с 1-10 об.% нитрида металла или с 0,5-10 мас.% металла, имеющего большее сродство с азотом, чем с нанокристаллическим металлом, и с веществом-источником азота;

- механическое легирование полученной смеси с помощью шаровой мельницы или аналогичного устройства для изготовления таким образом мелкозернистых порошков нанокристаллического металла; и

- обработку порошков спеканием, например прокаткой в оболочке, электроразрядным спеканием, экструзией или штампованием взрывом, при этом нитрид диспергируется или нитрид или карбонитрид осаждается или диспрегируется в процессе механического легирования или в процессе спекания механически легированных порошков, в результате чего получают металлический материал, обладающий высокой твердостью, прочностью и вязкостью.

23. Способ по любому из пп.15-22, при котором смесь нанокристаллического металла содержит 0-40 мас.% другого элемента, а формование спеканием осуществляют при температуре на 10% ниже точки плавления.

24. Способ изготовления нанокристаллической стали, обладающей высокой твердостью, прочностью и вязкостью, включающий:

- механическое легирование порошков компонентов, образующих сталь, при помощи шаровой мельницы или аналогичного устройства для получения таким образом нанокристаллических порошков, образующих сталь: и

- обработку порошков, образующих сталь, спеканием, например прокаткой в оболочке, электроразрядным спеканием, экструзией или штампованием взрывом при температуре, вызывающей сверхпластичность, или близкой к ней.

25. Способ изготовления нанокристаллического чугуна, обладающего высокой твердостью, прочностью и вязкостью, включающий:

- механическое легирование порошков компонентов, образующих чугун, с помощью шаровой мельницы или аналогичного устройства для изготовления таким образом нанокристаллических порошков, образующих чугун; и

- обработку порошков, образующих чугун, спеканием, например прокаткой в оболочке, электроразрядным спеканием, экструзией или штампованием взрывом при температуре, вызывающей сверхпластичность, или близкой к ней.

26. Способ изготовления изделий из нанокристаллической стали, обладающей высокой твердостью, прочностью и вязкостью, включающий:

- механическое легирование порошков компонентов, образующих сталь, с помощью шаровой мельницы или аналогичного устройства, для изготовления таким образом нанокристаллических порошков, образующих сталь;

- обработку порошков, образующих сталь, спеканием, например прокаткой в оболочке, электроразрядным спеканием, экструзией или штампованием взрывом, для получения стали; и

- обработку стали при температуре, вызывающей сверхпластичность, или близкой к ней.

27. Способ изготовления изделий из нанокристаллического чугуна, обладающего высокой твердостью, прочностью и вязкостью, включающий:

- механическое легирование порошков компонентов, образующих чугун, с помощью шаровой мельницы или аналогичного устройства для изготовления таким образом нанокристаллических порошков, образующих чугун;

- обработку порошков компонентов, образующих чугун, спеканием, например прокаткой в оболочке, электроразрядным спеканием, экструзией или штампованием взрывом, для получения чугуна; и

- обработку чугуна при температуре, вызывающей сверхпластичность, или близкой к ней.

Согласно данному изобретению при применении механического размалывания (МР) или механического легирования (МС) к порошковому материалу одного металла с добавлением другого элемента получают порошок со структурой из сверхмелких кристаллических зерен. Спекая такие порошки при температуре на 10% ниже температуры плавления этих порошков, можно легко получить металлический материал.

При механическом легировании (МС) смеси порошков фактически одного металла, например железа, кобальта, никеля, алюминия, и добавленного углерода, ниобия, тантала или аналогичного элемента получают структуру из еще более мелких, сверхмелких кристаллических зерен. Спекая такие порошки, получают материал со структурой из нанокристаллических зерен, обладающий более высокой прочностью и твердостью, чем материал, полученный плавлением.

Путем подбора размера кристаллического зерна, состава композиции и т.п. нанокристаллическому материалу придают сверхпластичность, и это явление можно эффективно использовать в процессе формования спеканием порошков, полученных механическим легированием (МС).

Краткое описание графических материалов

Фиг.1 - средние диаметры кристаллических зерен каждого элемента после 50-часового процесса механического легирования (МС) порошков железа, кобальта и никеля с другим элементом (А), добавленным в количестве 15 ат.%, в соответствии с одним из примеров изобретения.

Фиг.2 - график зависимости между диаметром кристаллического зерна железа DFe, используемого в одном из примеров изобретения, и логарифмом logβ коэффициента сегрегации β по границам зерен растворенного добавленного элемента.

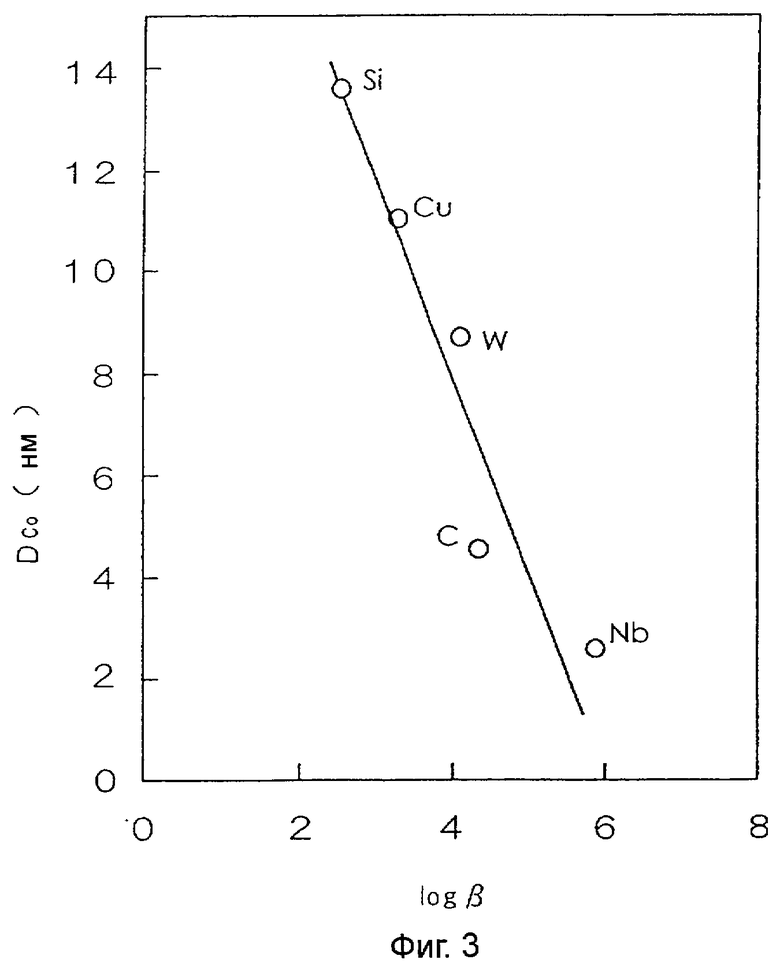

Фиг.3 - график зависимости между диаметром кристаллического зерна кобальта DCo, используемого в одном из примеров изобретения, и логарифма logβ коэффициента сегрегации β по границам зерен растворенного добавленного элемента.

Фиг.4 - график зависимости между диаметром D кристаллического зерна образца, используемого в одном из примеров изобретения, и количеством добавленного тантала (в ат.%).

Варианты изобретения, которым отдается предпочтение

Ниже описываются некоторые варианты осуществления изобретения. В одном из вариантов методы механического размалывания (МР) или механического легирования (МС) применяют к элементарным порошкам отдельных металлов, например железа, кобальта, никеля, алюминия и меди, с добавлением других элементов или без добавления, используя шаровую мельницу или аналогичное устройство, при комнатной температуре в атмосфере аргона или другой атмосфере.

Зерна кристаллов при механическом размалывании или механическом легировании порошков легко уменьшаются до диаметра приблизительно 10-20 нанометров в результате механической энергии, создаваемой при измельчении шарами. Например, железо, диаметр зерна которого уменьшен приблизительно до 25 нанометров, имеет твердость по Виккерсу приблизительно 1000.

Затем механически размолотые или механически легированные порошки загружают под вакуумом в трубу из нержавеющей стали с внутренним диаметром около 7 мм для формования спеканием методом прокатки в оболочке при температуре, которая как максимум на 10% ниже точки плавления. Таким образом, например, можно легко изготовить железный лист толщиной 1,5 мм с условным пределом текучести по меньшей мере 1,5 ГПа.

Если механическое легирование (МС) применяют к смеси порошков, включающей элементарные порошки железа, кобальта, никеля, алюминия, меди и подобных элементов, с другими элементами, например углеродом, ниобием и титаном, добавляемыми к вышеупомянутым элементам в количестве приблизительно 0,5-15 мас.%, используя шаровую мельницу или аналогичное устройство, порошки становятся сверхтонкими, то есть их кристаллические зерна имеют размер в несколько нм.

Если количество кислорода в виде оксида металла или полуметалла, который неизбежно попадает в порошки, подвергающиеся механическому легированию (МС), отрегулировать, как правило, приблизительно до 0,5 мас.%. он в дальнейшем может предотвратить укрупнение кристаллических зерен в процессе формования спеканием. Чтобы усилить эффект предотвращения укрупнения, желательно добавлять к порошкам, подвергающимся механическому легированию, 1-10 об.%, лучше 3-8 об.% диспергатора, например AlN и NbN.

В данном изобретении механическое размалывание (МР) или механическое легирование (МС) применяют к порошкам отдельных металлов, например железа, кобальта, никеля, алюминия, меди, с добавлением к ним других элементов или без добавления, для получения порошков со структурой из кристаллических зерен наноразмеров. Затем, после формования металлических порошков спеканием, например прокаткой в оболочке или экструзией, количество кислорода в форме оксида металла, который неизбежно образуется в процессе механического размалывания (МР) или механического легирования (МС), регулируют приблизительно до 0,5 мас.% и тем самым сдерживают укрупнение кристаллических зерен в результате эффекта закрепления этого оксида по границам кристаллических зерен. Таким образом, можно эффективно изготавливать нанокристаллические материалы.

Примеры

Ниже со ссылками на графические материалы приведены примеры осуществления изобретения.

Пример 1

На фиг.1 показаны изменения среднего диаметра кристаллического зерна каждого элемента, подвергавшегося механическому легированию, то есть железа, кобальта и никеля, при 50-часовом механическом легировании (МС) порошковой смеси с составом M85A15 (ат.%) (М - железо, кобальт или никель), которая дополнительно содержала 15 ат.% углерода (С), ниобия (Nb), тантала (Та), титана (Ti) и т.д. в качестве других элементов (А).

На фиг.1 DFe, DCo и DNi - средний диаметр кристаллических зерен (в нм) механически легированного железа, кобальта и никеля, соответственно. Из фиг.1 видно, что уменьшению диаметра кристаллических зерен каждого из элементов - железа, кобальта и никеля, можно способствовать эффективнее путем механического легирования с добавлением углерода, ниобия, тантала, титана и т.д., при этом кристаллические зерна всех трех вышеуказанных элементов уменьшаются до наноразмеров.

Установлено также, что уменьшению кристаллических зерен меди, алюминия и титана также способствует добавление к ним других элементов, и что углерод, фосфор и бор являются особенно эффективными. Здесь надо отметить, что другие используемые элементы включают углерод (С), ниобий (Nb), тантал (Та), фосфор (Р), бор (В) или аналогичный элемент, и что данные, касающиеся азота (N), относятся только к железу.

На фиг.2 изображен график зависимости между диаметром кристаллического зерна железа DFe, используемого в одном из примеров, и логарифмом logβ коэффициента сегрегации β по границам зерен добавляемого элемента А в железе.

Добавляемым элементом А, например, может быть углерод (С), азот (N), тантал (Та) и ванадий (V).

Из фиг.2 видно, что чем больше значение logβ, тем сильнее эффект уменьшения кристаллических зерен в процессе МС.

На фиг.3 изображен график зависимости между диаметром кристаллического зерна кобальта DCo и логарифмом logβ коэффициента сегрегации β по границам зерен добавляемого элемента А в кобальте.

Добавляемым элементом А, например, может быть углерод (С), азот (N) и тантал (Та).

Из фиг.2 видно, что чем больше значение logβ, тем сильнее эффект уменьшения кристаллических зерен в процессе МС.

Пример 2

На фиг.4 изображен график зависимости между средним диаметром кристаллического зерна D (в нм) смеси Fe64-yCr18Ni8Tay10 (в ат.%), где y=0-15, полученной после 100-часовой обработки методом МС порошковой смеси элементов: железа, никеля и тантала с добавлением к ним нитрида железа и тантала в количестве y (ат.%).

Из фиг.4 видно, что отмеченное влияние добавляемых элементов А, имеющих большой коэффициент сегрегации β по границам зерен, на уменьшение размеров зерен в двойных материалах, состоящих из Fe и А, также отмечено и во многокомпонентных материалах на основе Fe.

Пример 3

Порошковый образец Fe99,8Co0,2 (мас.%) получали методом механического легирования (МС) порошковой смеси железа и углерода в течение 200 часов. Затем образец под вакуумом помещали в трубу из нержавеющий стали. Уплотнение (т.е. спекание) размещенного в трубе порошка осуществляли методом прокатки в оболочке (ПО) при температуре 900°С и получали материал, приведенный в таблице 1.

Средний диаметр кристаллического зерна D, показатель твердости по Виккерсу Hv и количество кислорода после анализа материала Fe99,8Co0,2 (мас.%), полученного путем прокатки в оболочке (ПО) механически сплавленных при температуре 900°С порошков железа и углерода

Из Примера 3 и Таблицы 1 видно, что в соответствии с изобретением твердость по Виккерсу Hv полученного материала повысилась в результате уменьшения кристаллических зерен до наноразмеров и превысила твердость закаленного материала, имеющего мартенситную структуру высокоуглеродистой стали.

Пример 4

Порошки сплавов (a) Fe86Cr13N1 (мас.%) и (b) Fe69,25Cr20Ni8Ta2N0,75 (масс.%) изготавливали методом механического легирования (МС) порошковых смесей, включавших порошки железа, хрома, никеля и тантала, а также нитрида железа (содержавшего 8,51 мас.% азота) в атмосфере аргона, используя шаровую мельницу.

Затем эти порошки помещали в графитовую матрицу с внутренним диаметром 40 мм и матрицу помещали в вакуум для электроразрядногоспекания (ИПС) при 900°С, после чего спеченный материал подвергали горячей прокатке при той же температуре, отжигали при 1150°С в течение 15 минут и наконец охлаждали водой. В Таблице 2 приведен средний диаметр кристаллического зерна d, твердость Hv, предел прочности на растягивание σВ, удлинение δ и количество кислорода и азота после анализа прокатанных/отожженных продуктов.

Средний диаметр кристаллического зерна d, твердость Hv, предел прочности на растягивание σВ, удлинение δ и количество кислорода и азота после анализа образовавшихся материалов (искровое плазменное спекание (вакуум, 900°С) плюс прокатка (вакуум, 900°С) плюс отжиг (1,150°С×15 мин./охлаждение в воде), полученных из механически сплавленных образцов порошков (a) Fe86Cr13N1 (мас.%) и (b) Fe69,25Cr20Ni8Та2N0,75 (мас.%)

%

В - образец полученного материала,

* - количество кислорода в порошках до МС составляло 0,23-0,28 мас.%.

Из Таблицы 2 видно, что хотя и наблюдается значительное увеличение кристаллического зерна и во время спекания, и во время отжига, оба полученных образца все же сохраняют структуру из кристаллических зерен наноразмеров. Это могло быть обусловлено закреплением по границам кристаллических зерен оксидов металла или полуметалла, образованных кислородом, который содержался в механически легированных порошках.

Также установлено, что благодаря твердому раствору азота и сверхмалым размерам кристаллических зерен намного улучшились твердость Hv и предел прочности на растягивание σВ обоих сплавов.

Чтобы использовать сверхпластичность, вызванную в порошковых материалах спеканием, очень важно уменьшить кристаллические зерна до сверхмелких размеров и максимально снизить рост кристаллических зерен в процессе деформации, обусловленной сверхпластичностью.

Согласно данному изобретению процессы спекания, использующие сверхпластичность, легко осуществлять, так как порошки со сверхмелкими, наноразмерными кристаллическими зернами довольно легко изготавливать путем механического легирования (МС) исходных порошков и благодаря тому, что оксиды металлов, неизбежно образующиеся в результате механического легирования (МС), предотвращают увеличение зерна во время спекания.

Ниже приведены примеры формования спеканием, использующего сверхпластичность в соответствии с изобретением, со ссылками на Таблицы 3, 4 и 5.

Пример 5

В соответствии с данным изобретением процесс формования спеканием, использующий сверхпластичность, эффективно осуществляли на порошках, полученных путем механического легирования (МС) материала углеродной стали с составом заэвтектоидной стали, в частности с содержанием углерода 0,765-2,14 мас.%. Ниже приводится один пример.

Порошки сплава, имеющего состав заэвтектоидной стали Fe96,1-x1,5Cr1,7Mn0,5N0,2Six (мас.%), где х=1-3, были приготовлены в шаровой мельнице методом механического легирования (МС, атмосфера аргона) смеси порошков углерода, хрома, марганца и кремния с нитридом железа с содержанием азота 8.51 мас.%. Порошки помещали в графитовую матрицу с внутренним диаметром 40 мм для 15-минутного горячего прессования в вакууме при 750°С и давлении 60 МПа и получали таким образом предварительно спеченную массу в виде заготовки диаметром 40 мм и толщиной приблизительно 5 мм.

Затем на заготовку воздействовали сжимающей нагрузкой при 800°С и скорости деформации 10-4/c в течение 30 минут в направлении ее толщины, чтобы получить продукт спекания. В Таблице 3 приведены средний диаметр кристаллического зерна d, твердость Hv, предел прочности на растягивание σВ, удлинение δ и количество кислорода и азота, полученные при анализе образовавшегося продукта при разных концентрациях Si (x, y мас.%).

Следует отметить, что азот был включен в данный образец сплава для увеличения его прочности.

Из данных Таблицы 3 и величины твердости Hv при обычной температуре видно, что процесс спекания этих образцов при 800°С становится более эффективным при концентрации Si 2 мас.% или выше.

Предпочтительно, чтобы концентрация Si была в пределах 2,0-3,5 мас.%.

Зависимость между концентрацией Si в образцах с Fe96,1-x 1,5Cr 1,7Mn 0,5N 0,2Six (масс.%, где х=1-3), полученных механическим сплавлением и уплотнением во время формования спеканием, и механическими свойствами полученных образцов

Пример 6

Согласно данному изобретению процесс формования спеканием, использующим сверхпластичность, эффективно осуществляли на порошках, полученных путем механического легирования (МС) материала с составом чугуна или белого чугуна с содержанием углерода 2,2-4,3 мас.%. Ниже приводится один пример.

Как и в Примере 5, порошки с составом чугуна Fe94,3С3,5Cr2N0,2 (мас.%) получали методом механического легирования (МС) смеси порошков железа, углерода, хрома и нитрида железа с содержанием азота 8,51 мас.%. Порошки помещали в графитовую матрицу с внутренним диаметром 40 мм для 15-минутного горячего прессования в вакууме при 700°С и давлении 60 МПа для получения таким образом предварительно спеченной массы в виде заготовки диаметром 40 мм и толщиной приблизительно 5 мм. Затем на заготовку воздействовали сжимающей нагрузкой со скоростью деформации 10-4/с в течение 30 минут в направлении ее толщины при температурах 550°С, 600°С, 650°С, 700°С и 750°С для получения продукта спекания. В Таблице 4 приведены: средний диаметр кристаллического зерна d, твердость Hv, предел прочности на растягивание σВ, удлинение δ и количество кислорода и азота в полученном продукте при разных температурах спекания.

Температуры формования спеканием полученного в результате механического сплавления (МС) порошка Fe94,3С3,5Cr2N0,2 (мас.%) и механические свойства полученных изделий

Из данных Таблицы 4 и показателей твердости при обычной температуре установлено, что эффективность процесса спекания каждого образца увеличивается при температурах 650°С и выше.

Пример 7

Как и в Примере 6, порошки сплавов (a) Ti88Ta6Nb4Fe2 (мас.%), (b) Ti88Nb6Zr4Fe2 (мас.%) и (с) Ti88Zr6Ta4Fe2 (мас.%) получали путем механического легирования (МС) смеси элементарных порошков титана, тантала, ниобия, циркония, и железа. Порошки помещали в графитовую матрицу с внутренним диаметром 40 мм для 15-минутного горячего прессования в вакууме при 700°С и давлении 60 МПа для получения таким образом предварительно спеченной массы в виде заготовки диаметром 40 мм и толщиной приблизительно 5 мм.

Затем на заготовку воздействовали сжимающей нагрузкой со скоростью деформации 10-4/c в течение 30 минут в направлении ее толщины, изменяя температуры для определения температуры TСП, при которой появляется сверхпластичность и резко возрастает твердость предварительно спеченного материала в условиях нормальной температуры. Результаты приведены в Таблице 5.

Механические свойства сформованных изделий, полученных из механически сплавленных порошков (a) Ti88Ta6Nb4Fe2 (мас.%), (b) Ti88Nb6Zr4Fe2 (мас.%) и (с) Ti88Zr6Ta4Fe2 (мас.%), и температура появления сверхпластичности во время формования

В частности, в Таблице 5 приведены следующие данные: средний диаметр кристаллического зерна d, твердость Hv, предел прочности на растягивание σВ, удлинение δ и количество кислорода в сформованном изделии, полученном при заданной сжимающей нагрузке, температуре на 50°С выше температуры ТСП и скорости деформации 10-4/с в течение 30 минут.

Из Примера 5 (Таблица 3), Примера 6 (Таблица 4) и Примера 7 (Таблица 5) видно, что для сформованных спеканием изделий, которые состоят из нанокристаллов, существует определенная температура, при которой появляется сверхпластичность, в зависимости от размера, состава и других характеристик кристаллического зерна, и что сверхпластичность, которая возникла при такой температуре или близкой к ней, дает возможность более эффективно соединять нанокристаллические зерна в процессе формования спеканием, что дает возможность получать материал, который при обычной температуре имеет очень высокую твердость.

Из примера 5 (Таблица 3) видно, что при концентрации Si более 2% процесс спекания может протекать более эффективно, поскольку наличие Si ведет к заметному предотвращению роста зерна под воздействием сжимающей нагрузки.

Из Примера 7 (Таблица 5) видно, что согласно изобретению даже сплавы, имеющие высокую точку плавления, например титановые сплавы, механическим легированием можно измельчать в порошки, состоящие из кристаллических зерен наноразмеров, и из них можно получать материалы формованием спеканием при относительно низких температурах.

Пример 8

Порошки сплавов (a) Al93,5Cu6Zr0,5 (мас.%), (b) Cu87Al10Fe3 (мас.%) и (с) Ni48,25Cr39Fe10T1,75Al1 (мас.%), полученные путем механического легирования (МС), проявляют сверхпластичность при температуре, равной или приближающейся к 430°С, 750°С и 770°С, соответственно, и каждая температура была приблизительно на 50°С ниже температуры, при которой возникает сверхпластичность сплава, получаемого плавлением.

Главные причины этого могут состоять в том, что кристаллические зерна в предлагаемом нанокристаллическом материале уменьшены до сверхмалых размеров, и оксид металла или аналогичное соединение, присутствующее между и/или в нанокристаллических зернах, ведет себя как эффективный ингибитор роста зерна.

Согласно изобретению труднообрабатываемые материалы, например чугун, материалы с высокой точкой плавления или титановые сплавы, применение которых ограничено из-за их хрупкости, можно превратить в материалы, обладающие высокой твердостью, прочностью и вязкостью путем изготовления нанокристаллических порошков механическим легированием (МС) и формованием спеканием, использующим сверхпластичность, чего нельзя было достигнуть известными способами. Таким образом, данное изобретение дает возможность получать совершенно новый материал с высокой твердостью, прочностью и вязкостью (в виде агрегата из нанокристаллических зерен), как показано в примерах 6 и 7.

Возможное применение изобретения в промышленности

Нанокристаллические металлические материалы, полученные в соответствии с данным изобретением, наиболее целесообразно применять в следующих областях.

(1) Подшипники

При использовании предлагаемого нанокристаллического металлического материала для вращающихся частей подшипников можно значительно уменьшить количество используемого материала благодаря его прочности, что не только сэкономит используемый материал, но и позволит значительно уменьшить энергию во время работы подшипника за счет значительного снижения центробежной силы движущейся детали подшипника.

(4) Зубчатые передачи

Металлические материалы, используемые для изготовления большинства зубчатых передач, должны обладать противоречивыми свойствами: износостойкостью поверхности (поверхности головки зуба) и внутренней прочностью. Поэтому для обеспечения дополнительной твердости необходима обработка поверхности и приходится применять сложные технологии, включающие, например, цементацию поверхности головки зуба, закалку и отпуск. Однако, если для этих целей использовать предлагаемый сверхтвердый нанокристаллический материал, изготовленный методом экструзии, можно обойтись и без дополнительной специальной обработки.

(3) Инструменты для горячей обработки и экструзии

Закаленные и отпущенные материалы, которые часто используются в инструментах для резания при высоких температурах, например молибденовые стали для высокоскоростного резания, обладают свойством быстро размягчаться при температуре выше 400°С вследствие того, что матрица материала состоит из отпущенной мартенситной фазы, которая становится нестабильной при повышении температуры. Предлагаемый же нанокристаллический металлический материал благодаря тому, что его матрица сама по себе представляет собой стабильную фазу и поэтому не размягчается при высоких температурах, является более подходящим материалом для инструментов, предназначенных для горячей обработки.

Предлагаемый нанокристаллический металлический материал в силу того, что его матрица относительно теплостойкая, можно более эффективно использовать для экструзионных инструментов, подвергающимся значительным термальным изменениям в процессе использования.

(4) Медицинские и подобные инструменты

В отличие от хромоникелевых аустенитных нержавеющих сталей материалы на основе титана или высокоазотистые хромомарганцевые аустенитные стали не вызывают воспаления кожи или болезни кожи и поэтому их можно использовать в качестве материала для хирургических скальпелей, медицинских низкотемпературных инструментов, инструмента с острыми кромками, например ножей, инструментов и т.п. общего назначения.

Изобретение относится к порошковой металлургии, в частности к получению нанокристаллических металлических материалов. Может использоваться для изготовления подшипников, зубчатых передач, инструментов для горячей обработки и экструзии, медицинских инструментов. Нанокристаллический металлический материал выполнен в виде агрегата из металлических нанокристаллических зерен, содержащего 0,4-5,0 мас.% азота. Порошки компонентов нанокристаллического металлического материала подвергают механическому легированию с веществом, которое становится источником азота, в шаровой мельнице с получением мелкозернистых порошков нанокристаллического металлического материала с высоким содержанием азота. Проводят уплотняющую обработку порошков нанокристаллического материала методом, выбранным из горячего прессования, электроразрядного спекания, прокатки в оболочке, формование спеканием уплотненных порошков путем экструзии и/или штамповки взрывом и прокатку сформованного металлического материала при необходимости придания ему заданной формы. 2 н. и 17 з.п. ф-лы, 4 ил., 5 табл.

| Металлогалогенная лампа | 1984 |

|

SU1234894A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ПОВЕРХНОСТНО-МОДИФИЦИРОВАННОГО ПОРОШКА И ПОЛУЧЕННОЕ ПО НЕМУ СПЕЧЕННОЕ МЕТАЛЛИЧЕСКОЕ И/ИЛИ КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ | 1994 |

|

RU2139839C1 |

| СПЕЧЕННЫЙ АУСТЕНИТНЫЙ ЧУГУН | 1992 |

|

RU2048582C1 |

| Прокатный валок | 1987 |

|

SU1431882A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2008-05-20—Публикация

2003-09-30—Подача