Изобретение относится к приспособлениям для калибровки щитовых заготовок, преимущественно склеенных из мелких брусков продольными кромками на гладкую фугу, на фуговальном станке и может быть использовано при изготовлении филенчатых дверей, корпусной мебели.

Известна каретка для калибровки торцевых поверхностей заготовок на фрезерных станках, состоящая из рамы, закрепленных на раме опорных элементов-роликов, перемещающихся по базируемому элементу станка, и прижима, установленного на раме, для фиксации заготовки [1].

Недостаток известного приспособления заключается в том, что на нем нельзя откалибровать заготовки по толщине, склеенные из короткомерных отрезков в щит.

Сущность изобретения заключается в том, что рама каретки выполнена пустотелой, с возможностью расположения в ней заготовки, прижимы для фиксации заготовки установлены на боковой поверхности пустотелой рамы, а опорные элементы расположены в плоскости установочной поверхности базирующих элементов и закреплены на внешней стороне пустотелой рамы, при этом расстояние от центра опорного элемента до поверхности ее соприкосновения с установочной поверхностью заднего стола станка, определяет калибровочный размер стороны обрабатываемой заготовки.

Опорный элемент выполнен в виде ролика, установленного на эксцентрике, а ось эксцентрика является центром опорного элемента.

К эксцентрику закреплен рычаг с возможностью поворота на оси эксцентрика.

На рычаге установлены: винты, опирающиеся о поверхность рамы, изменяющие угол поворота рычага и регулирующие калибровочный размер обрабатываемой заготовки, контргайки, фиксирующие положение винта.

Одна сторона каретки зеркально отображает другую сторону. Ось симметрии каретки проходит через раму, центры опорных элементов, рычаги. Обработка и калибровка заготовки производится с двух сторон. Калибровочный размер складывается из двух калибровочных размеров: от центра опорного элемента до поверхности ее соприкосновения с базирующим элементом заднего стола.

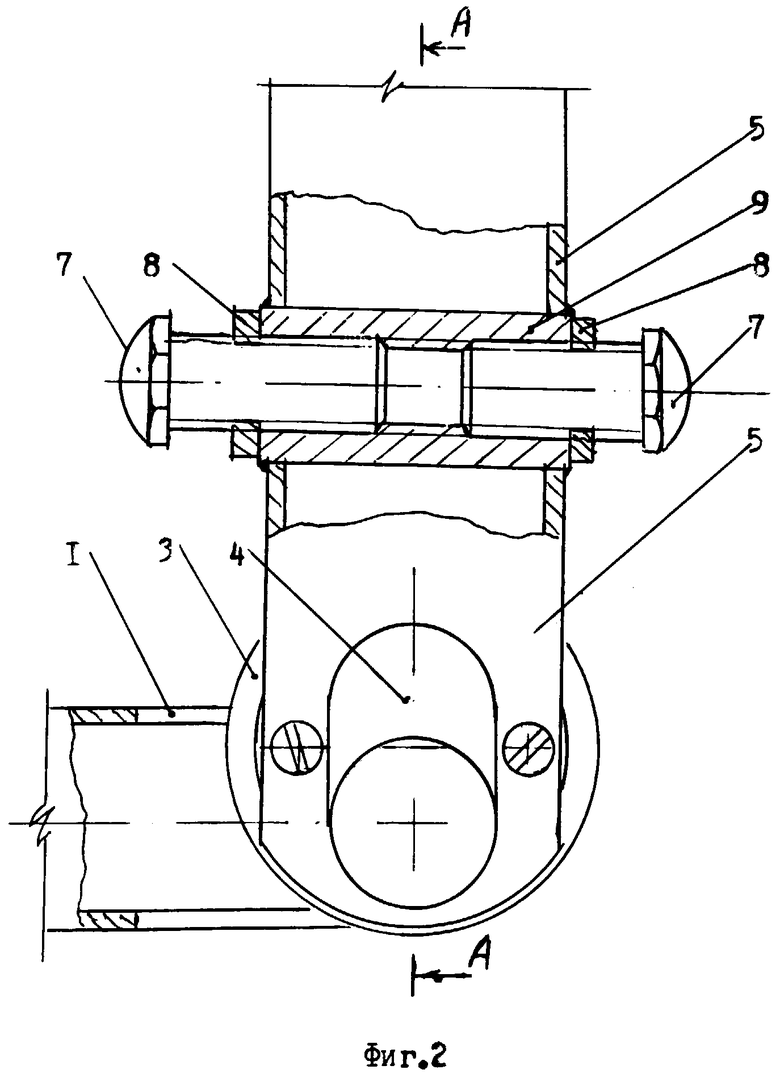

На фиг.1 изображена аксонометрическая проекция каретки.

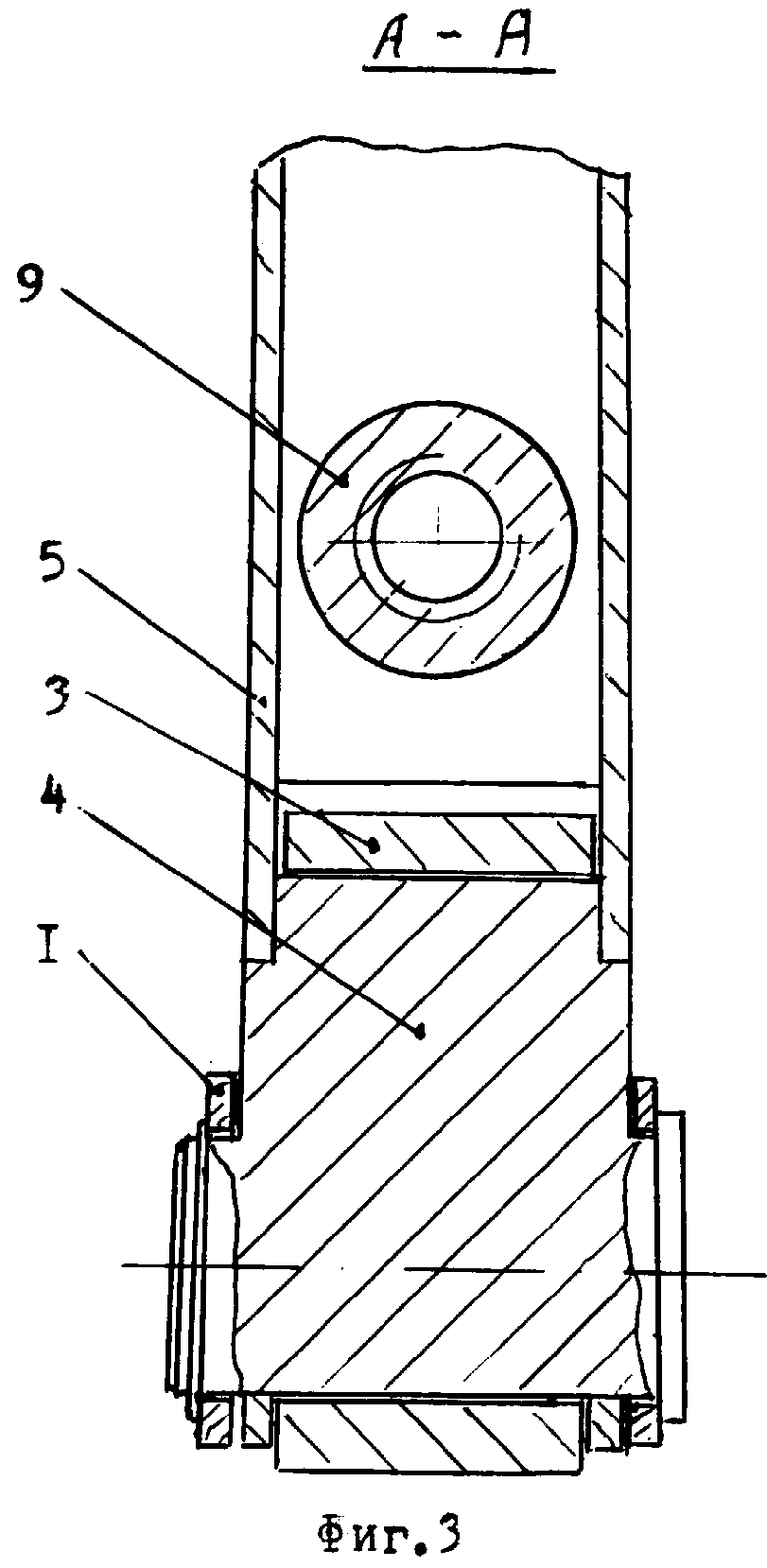

На фиг.2 - узел опорного элемента.

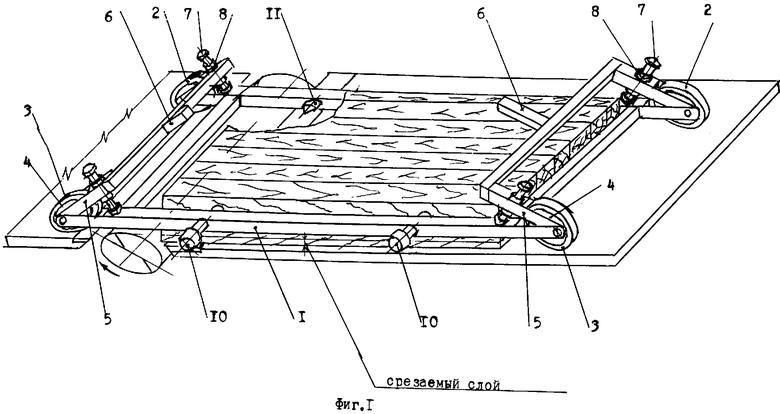

На фиг.3 - разрез А-А узла опорного элемента.

Каретка для калибровки щитов на фуговальном станке состоит из рамы 1. На внешней стороне рамы 1, на равноудаленном расстоянии от нее, установлены опорные элементы 2, по две с каждой стороны. Опорный элемент 2 состоит из ролика 3 и эксцентрика 4. На эксцентрике 4 закреплен рычаг 5. Рычаги 5 передних и рычаги 5 задних эксцентриков 4 соединены между собой ручками 6.

На рычаге 5 закреплены винты 7 и контргайки 8 - по две на каждый рычаг 5.

Вращение винтов 7 осуществляется с противоположных сторон на одной гайке 9.

Концы винтов 7 опираются о поверхность рамы 1, длина выдвижения винтов 7 фиксируется контргайками 8. На боковой поверхности рамы 1 установлены прижимы 10 и шипы 11 для фиксации заготовки.

Каретка для калибровки щитов на фуговальном станке работает следующим образом. Предварительно перед работой устанавливают калибровочный размер. Для этого берут шаблон и устанавливают его внутрь пустотелой рамы 1. Шаблон фиксируют, заворачивая прижимы 10. Далее каретку укладывают между передним и задним столом фуговального станка. Поверхность шаблона должна лежать на заднем столе, а передний стол должен быть опущен относительно заднего стола на толщину снимаемого слоя и более. К примеру, если толщина заготовки X, а толщина шаблона Y, то передний стол опускают на глубину >(Х-Y):2. Затем рычагами 5 опускают опорные элементы 2 на поверхности переднего и заднего стола фуговального станка до уровня касания, регулируя винтом 7 и фиксируя контргайкой 8. После производят регулировку с другой стороны каретки. Рычаги 5 с помощью ручек 6 поворачивают вокруг оси эксцентриков 4 на другую сторону шаблона. Процесс регулировки осуществляется в той же последовательности. После завершения установки калибровочных размеров на каретке шаблон снимают и вместо него устанавливают заготовку.

В начале обработки каретка с заготовкой скользит и базируется по переднему столу станка. В этом положении передняя ручка 6 должна быть в вертикальном положении, а задняя - опущена до упора с рамой. При этом передние опорные элементы 2 находятся в максимальном удалении от поверхности переднего стола станка, а задние - опираются об нее. Проходя через ножевую головку станка, передние опорные элементы 2 не задевают ножевой вал, так как находятся выше уровня базирования заднего стола. Когда передние опорные элементы 2 достигнут заднего стола станка, переднюю ручку 6 опускают до упора с рамой 1. При этом передние опорные элементы 2 опираются о поверхность заднего стола. Продолжая скольжение, длина обработанной части заготовки будет иметь размер, достаточный для устойчивого ее положения на заднем столе. Базирование полностью переносится на задний стол. Обработанная плоская база заготовки прижимается и перемещается по поверхности заднего стола, что обеспечивает плоскую фрезерованную поверхность остальной части заготовки. В этот момент заднюю ручку 6 подымают в вертикальное положение. При этом задние опорные элементы 2 находятся на максимальном удалении от поверхности переднего стола. Проходя через ножевую головку станка, задние опорные элементы 2 не задевают ножевой вал, так как они находятся выше уровня базирования заднего стола. В этой же последовательности начинают обрабатывать другую сторону заготовки. Перед этим рычаги 5 с помощью ручек 6 поворачивают вокруг оси эксцентриков 4 на другую сторону заготовки.

В случае, когда толщина заготовки окажется достаточно большой и задние опорные элементы 2 невозможно опустить до уровня соприкосновения с поверхностью переднего стола, положение эксцентрика 4 относительно рычага 5 на задних опорных элементах 2 меняют на противоположное. Вершина эксцентрика 4 окажется внизу, а ее низшая часть - вверху относительно поверхности стола.

Фрезерование осуществляют следующим образом. Заготовку обрабатывают полностью на ножевом валу. Но затем ее оттягивают назад, на передний стол. В момент перемещения заготовки в обратном направлении заднюю ручку 6 приподымают до вертикального положения. В этом случае за счет эксцентриков 4 подымается задняя часть заготовки. Предотвращается соприкосновение обрабатываемой поверхности заготовки с ножевым валом. При достижении поверхности передней части заготовки ножевого вала заднюю ручку 6 опускают до упора с рамой 1. Задние опорные элементы 2 принимают первоначальное положение. Процесс фрезерования поверхности заготовки повторяют.

Применение каретки данной конструкции позволит обрабатывать и калибровать щиты по заданному размеру на фуговальном станке и отказаться от использования рейсмусового станка.

Источники информации

1. Деревообрабатывающие станки и работа на них. Автор: Худяков А.В., стр.66.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| УНИВЕРСАЛЬНЫЙ НАПОЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2030989C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2013200C1 |

| Многосторонний фуговально-строгальный станок | 1987 |

|

SU1562136A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| УНИВЕРСАЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1993 |

|

RU2060878C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044627C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2038960C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1993 |

|

RU2041804C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

Изобретение относится к приспособлениям для калибровки щитовых заготовок. Каретка состоит из рамы, закрепленных на раме опорных элементов-роликов, перемещающихся по базирующему элементу станка, и прижимов, установленных на раме для фиксации заготовки. Рама каретки выполнена пустотелой с возможностью расположения в ней заготовки, прижимы установлены на боковой поверхности пустотелой рамы. Опорные элементы расположены в плоскости установочной поверхности базирующих элементов станка и закреплены на внешней стороне пустотелой рамы. Расстояние от центра опорного элемента до поверхности его соприкосновения с установочной поверхностью заднего стола станка определяет калибровочный размер стороны обрабатываемой заготовки. Изобретение повышает качество обработки щита. 4 з.п. ф-лы, 3 ил.

| Линия изготовления лицевого покрытия щитового паркета | 1986 |

|

SU1371919A1 |

| Способ получения парафуксина | 1929 |

|

SU20740A1 |

| Станок для раскроя отделанных плит | 1977 |

|

SU666076A1 |

| Устройство для выравнивания торцов пакета лесоматериалов | 1977 |

|

SU703450A1 |

| US 4305439 A, 15.12.1981. | |||

Авторы

Даты

2008-05-27—Публикация

2006-09-06—Подача