Изобретение относится к области изготовления деталей из листов с локальным деформированием с применением зонального нагрева.

Известен способ штамповки деталей из листовых заготовок, заключающийся в том, что заготовку располагают в максимально возможном зазоре между матрицей и пуансоном, после чего заготовку нагревают электровоздействием и штампуют (Современные технологии авиастроения / Коллектив авторов; Под ред. А.Г.Братухина, Ю.Л.Иванова. - М.: Машиностроение, 1999, стр.58, рис.5.3). Суммарная теплоемкость штамповой оснастки должна превышать теплоемкость заготовки не менее чем в 100 раз, что обеспечивает достаточно высокую скорость остывания заготовки после штамповки. Матрицу и пуансон держат в сомкнутом состоянии под давлением пресса до полного остывания заготовки в штампе.

Применение указанного способа штамповки деталей из листовых заготовок целесообразно при изготовлении крупногабаритных деталей в сочетании с большой программой выпуска изделий. В противном случае значительными по величине оказываются затраты на изготовление штампа и специализированного трансформатора для осуществления нагрева заготовки в процессе формообразования. При изготовлении мелких деталей небольшими сериями применение указанного способа оказывается экономически нецелесообразно из-за высокой себестоимости изделий.

Наиболее близким по технической сущности к заявляемому способу является способ (патент RU 2021053 С1, 15.10.1994, B21D 37/16. «Штамп для формовки деталей с электроконтактным нагревом заготовок»), при котором листовую заготовку располагают между матрицей и пуансоном формовочного приспособления, осуществляют электронагрев заготовки до пластичного состояния ее материала и деформирование заготовки в формовочном приспособлении путем приложения к пуансону осевого усилия для обеспечения ее перемещения в осевом направлении до контакта заготовки с формообразующими поверхностями матрицы.

Данный способ предусматривает общий нагрев заготовки до пластичного состояния ее материала, что при изготовлении деталей из титановых сплавов влечет за собой снижение механических свойств материала и укрупнение зерна. Кроме того, применение общего нагрева в формовочном приспособлении сопровождается окислением материала заготовки.

Предлагаемый способ позволяет формовать выступ в виде тела вращения из листовой заготовки без изменения структуры и свойств исходного полуфабриката (листа) и выполнять операцию без общего нагрева заготовки.

Технический результат, на достижение которого направлено данное изобретение, обеспечивается тем, что изготовление деталей с выступами в виде тел вращения из листовых заготовок осуществляют путем размещения листовой заготовки между матрицей и пуансоном формовочного приспособления, электронагрева заготовки до пластического состояния ее материала, деформирования ее в формовочном приспособлении путем приложения к пуансону осевого усилия для обеспечения перемещения его в осевом направлении до контакта заготовки с формообразующими поверхностями матрицы, при этом используют машину контактной точечной сварки, на нижний электрод которой устанавливают матрицу формовочного приспособления, а на верхний электрод - пуансон, электронагрев заготовки осуществляют путем опускания пуансона до его соприкосновения с поверхностью заготовки и последующего пропускания через заготовку нагревающего импульса тока, величину энергии которого Еи определяют из следующего выражения:

Еи=(0,45-0,65)Есв

где Есв - величина энергии импульса тока, необходимая для сварки пакета из двух листовых заготовок,

длительность нагревающего импульса тока выбирают из условия ее превышения в 1,5-2,5 длительности импульса, необходимого для сварки пакета из двух листовых заготовок, а приложение к пуансону осевого усилия производят путем подачи ковочного усилия на электроды машины для контактной сварки через период времени, составляющий 0,7-0,8 от длительности нагревающего импульса тока.

Подробнее сущность заявляемого способа поясняется чертежами:

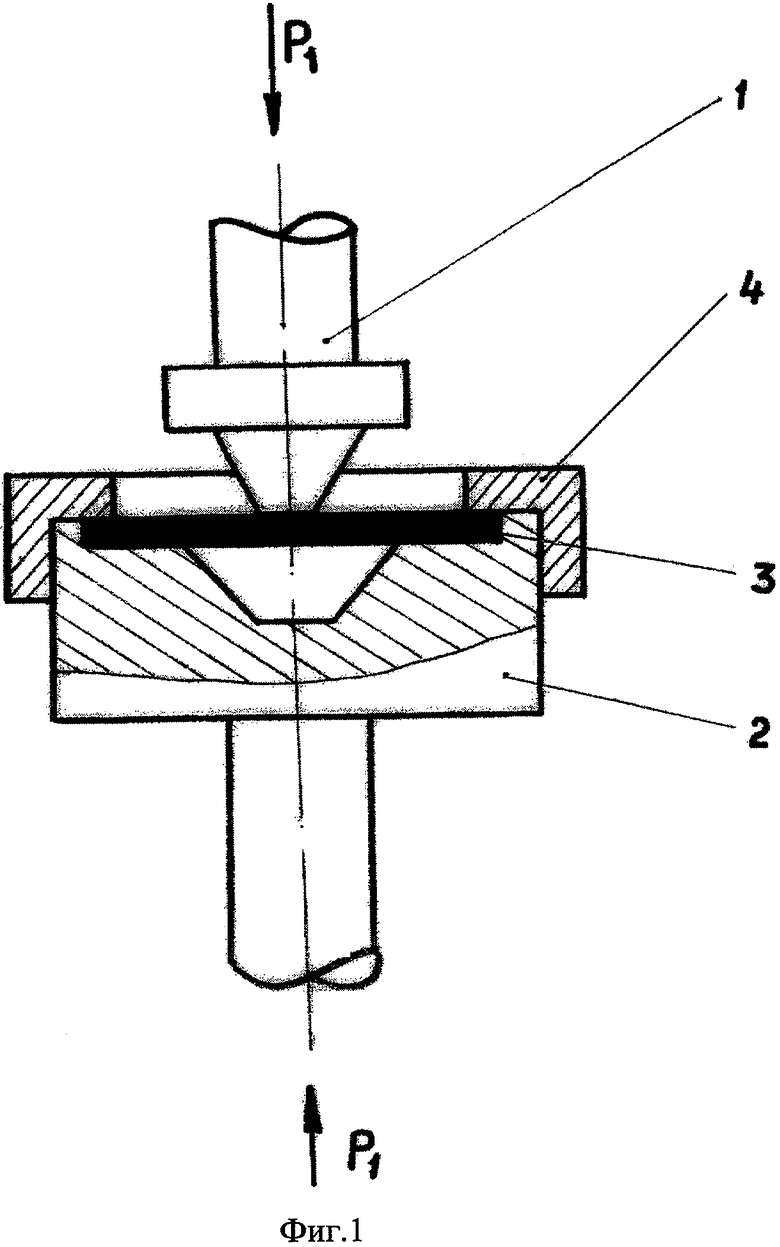

- на фиг.1 показана начальная стадия осуществления процесса формовки выступа из листовой заготовки;

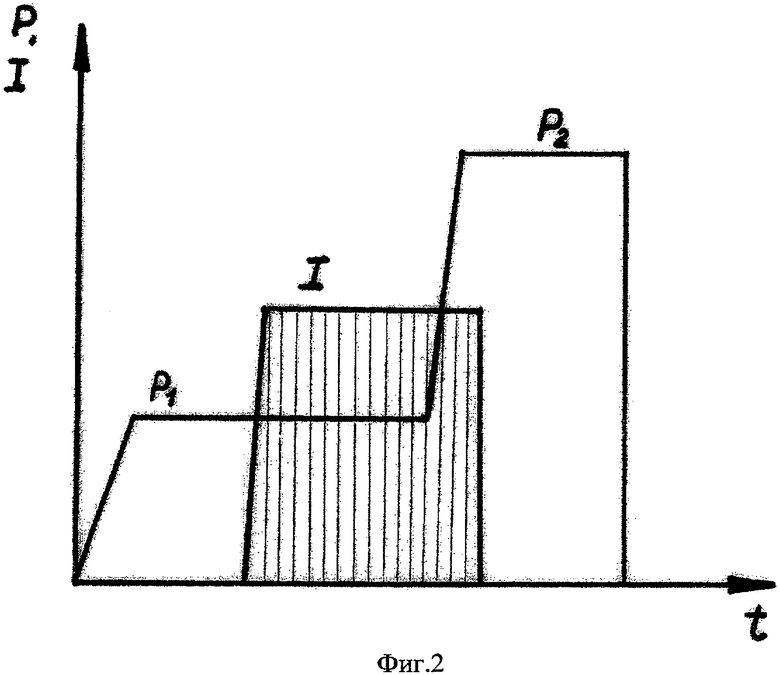

- на фиг.2 представлена циклограмма изменения тока и усилия сжатия электродов в процессе формования выступа из листовой заготовки;

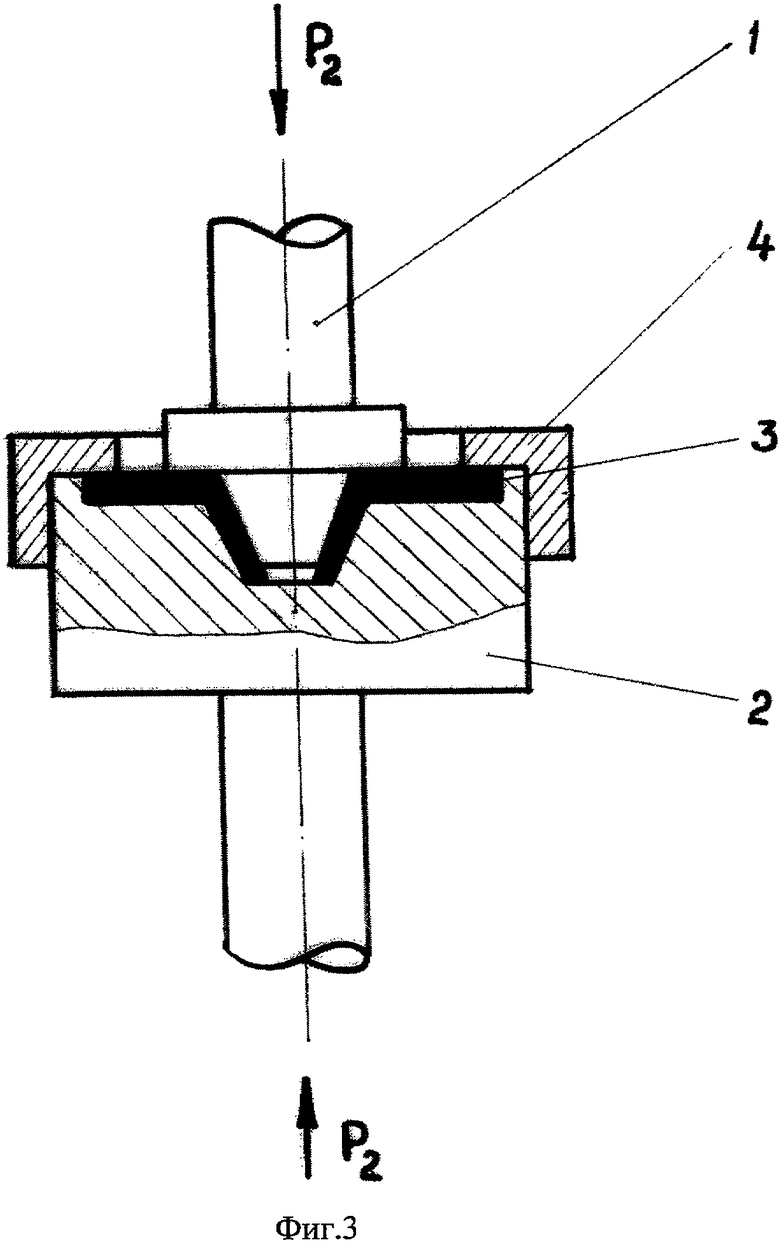

- на фиг.3 показана конечная стадия процесса при смыкании пуансона и матрицы;

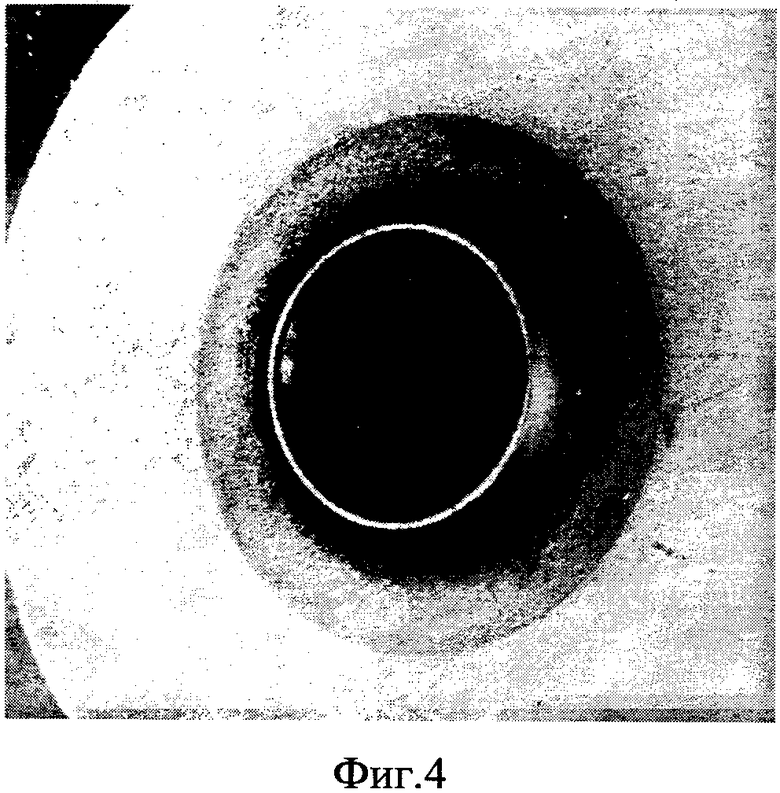

- на фиг.4 представлена фотография внешнего вида конического выступа на листовой детали, сформированного в соответствии с заявляемым способом;

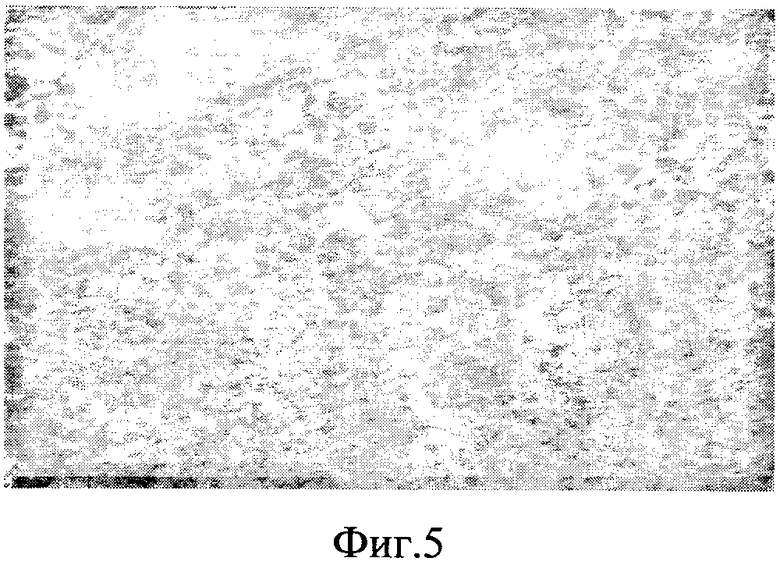

- на фиг.5 показана исходная микроструктура листовой заготовки из сплава ВТ6С;

- на фиг.6 приведена микроструктура материала заготовки в зоне выступа после его формовки.

При реализации заявляемого способа на верхний электрод машины контактной точечной сварки устанавливают пуансон 1, а на нижний электрод - матрицу 2. Пуансон 1 и матрица 2 имеют профиль согласно профилю формуемого выступа. На матрице 2 устанавливают заготовку 3 в виде диска из листового полуфабриката (фиг.1). Заготовка 3 фиксируется с помощью зажима 4. После фиксации заготовки 3 пуансон 1 опускают до соприкосновения с поверхностью заготовки 3. Пуансон 1 прижимают к заготовке 3 усилием P1, равным весу пуансона 1.

После этого между электродами и соответственно пуансоном 1 и матрицей 2 через заготовку 3 пропускают импульс тока мощностью Еи (фиг.2). Через период времени, составляющий 0,7-0,8 длительности импульса, заготовку 3 деформируют за счет подачи на пуансон ковочного усилия Р2. Под действием ковочного усилия Р2 происходит деформирование нагретого материала заготовки 3 и придание выступу формы в соответствии с формой пуансона 1 и матрицы 2 (фиг.3).

На качество поверхности и структуру материала выступа существенное влияние оказывает величина энергии импульса Еи, определяемая током импульса и временем его протекания. В случае, если величина энергии импульса будет меньше 0,45Есв, где Есв - энергия импульса тока, необходимого для сварки пакета из двух листовых заготовок 3, то в зоне контакта пуансона 1 и заготовки 3 материал заготовки не будет разогрет до пластичного состояния и при деформировании будет наблюдаться образование трещин в зоне формируемого выступа. Увеличение энергии в импульсе тока более 0,65Есв приводит к разогреву металла в зоне деформирования, укрупнению зерна и частичному оплавлению металла. Поэтому оптимальным диапазоном энергии в импульсе тока следует считать (0,45-0,65)Есв.

Кроме величины энергии импульса на формирование выступа большое влияние оказывает длительность импульса нагрева, т.е. время, в течение которого в материал заготовки вводится тепловая энергия. При формовании выступа из листовой заготовки выбираются более мягкие режимы по сравнению с режимами точечной сварки - режимы с большим временем протекания импульса тока. Длительность импульса тока, менее чем в 1.5 раза превышающая длительность импульса при сварке пакета из двух листовых заготовок, не позволяет прогреть до пластичного состояния область листовой заготовки, выходящей за пределы диаметра пуансона в зоне его контакта с поверхностью заготовки. Поэтому при подаче ковочного усилия на электроды контактной машины для формования выступа наблюдается образование кольцевой трещины у основания выступа.

Применение импульсов длительностью в 1.5-2.5 раза больше длительности импульса, необходимого для сварки пакета листов материала заготовки, наблюдается равномерный прогрев материала в зоне контакта с пуансоном и качественное формирование выступа при формовке. Кроме того, в данном диапазоне мощностей и длительностей нагревающего импульса тока проявляется эффект электропластичности материала, который заключается в том, что формовка выступа протекает без возникновения в материале заготовки напряжений. Увеличение длительности импульса более чем в 2,5 раза по сравнению с длительностью импульса, необходимого для сварки пакета из двух листовых заготовок, создает условия для роста зерна в области нагрева (контакт между пуансоном и поверхностью заготовки) и образования микронесплошностей в металле сформованного выступа.

Для предотвращения образования микротрещин в металле выступа при формовке необходимо соблюдать определенное соотношение между длительностью импульса тока и моментом приложения ковочного усилия. Наилучшее формирование выступа из листовой заготовки наблюдается при приложении ковочного усилия через 0,7-0,8 от длительности нагревающего импульса. В случае приложения ковочного усилия ранее, чем через 0,7 от длительности подогревающего импульса, наблюдаются расслоения в металле сформированного выступа. При приложении ковочного усилия по времени позднее, чем 0,8 длительности нагревающего импульса, наблюдается образование поверхностных трещин на формируемом выступе.

Были проведены эксперименты по формовке конического выступа из листовой заготовки титанового сплава ВТ6С толщиной 2 мм и диаметром 52 мм. Для формовки выступа использовали машину для контактной точечной сварки МТ-2023, на верхний электрод которой был установлен пуансон, а на нижний - матрица из бериллиевой бронзы марки БрБНТ.

Из листовой заготовки выдавливали выступ в виде усеченного конуса диаметром у большего основания 20 мм, у меньшего основания - 8 мм и высотой 15 мм. Влияние параметров нагревающего импульса на качество формовки конического выступа проиллюстрировано таблицей. За базовый режим был выбран режим контактной точечной сварки пакета из двух пластин сплава ВТ6С толщиной 2 мм каждая: ток 8,5 кА, время импульса - 0,26 с.

Микроанализ структуры металла выступа после формовки (фиг.5) и исходной структуры заготовки (фиг.6) показал, что при формовке с нагревом импульсом тока на контактной машине не происходит изменений структуры материала и, следовательно, его свойств. В этом случае отпадает необходимость проведения термической обработки изделий после формовки выступов с целью реновации исходных свойств материала.

Использование заявляемого способа для изготовления крепежных лент композиционных материалов в авиастроении позволяет отказаться от применения дорогостоящей технологической оснастки для штамповки с электронагревом, а также применения методов точного литья для получения указанных деталей специального крепежа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

| Способ штамповки деталей из листовых заготовок | 1986 |

|

SU1395404A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1993 |

|

RU2087227C1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ СТЕРЖНЯ С ПЛАСТИНОЙ | 2007 |

|

RU2352441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ БОРОНЫ | 2021 |

|

RU2770808C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВНОЙ ДЕТАЛИ ТИПА ПОКОВКИ ТАРЕЛЬЧАТОГО КЛАПАНА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2589963C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ЗАКЛЕПКИ С ПЛАСТИНОЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2333085C2 |

| Способ сборки металлических заготовок пластическим деформированием | 2015 |

|

RU2623515C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБНЫХ ЗАГОТОВОК | 1993 |

|

RU2097162C1 |

| Способ изготовления металлических полых ступенчатых изделий из трубных заготовок | 1986 |

|

SU1375391A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении деталей локальным деформированием с применением местного нагрева. На нижний электрод машины для контактной точечной сварки устанавливают матрицу формовочного приспособления, а на верхний электрод - пуансон. Между матрицей и пуансоном размещают листовую заготовку. Производят электронагрев заготовки. Для этого пуансон опускают до его соприкосновения с заготовкой и затем пропускают через заготовку нагревающий импульс тока. Длительность импульса выбирают из условия ее превышения в 1,5-2,5 раза длительности импульса, необходимого для сварки пакета из двух листовых заготовок. Через период времени, составляющий 0,7-0,8 от длительности нагревающего импульса, на электроды подают ковочное усилие. При этом происходит перемещение пуансона и деформирование заготовки. В результате обеспечивается повышение качества полученных деталей и повышение экономичности способа. 1 з.п. ф-лы, 6 ил., 1 табл.

Еи=(0,45-0,65)Eсв,

где Eсв - величина энергии импульса тока, необходимая для сварки пакета из двух листовых заготовок,

длительность нагревающего импульса тока выбирают из условия ее превышения в 1,5-2,5 раза длительности импульса, необходимого для сварки пакета из двух листовых заготовок, а приложение к пуансону осевого усилия производят путем подачи ковочного усилия на электроды машины для контактной сварки через период времени, составляющий 0,7-0,8 от длительности нагревающего импульса тока.

| ШТАМП ДЛЯ ФОРМОВКИ ДЕТАЛЕЙ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ ЗАГОТОВОК | 1992 |

|

RU2021053C1 |

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| Способ вытяжки с нагревом | 1986 |

|

SU1333446A1 |

| US 3584487 A, 15.06.1971 | |||

| US 5277047 A, 11.01.1994. | |||

Авторы

Даты

2008-06-10—Публикация

2006-03-30—Подача