Изобретение относится к области технологии контактной точечной сварки и может быть использовано при изготовлении пластинчатых деталей с ошиповыванием.

Известен способ контактной точечной сварки заклепки с пластиной (см. Кочергин К.А. Контактная сварка. - Л.: Машиностроение, Ленинградское отделение, 1987. - 240 с. с ил. Стр.109, рис.2.27). При данном способе контактной сварки в верхнем электроде контактной машины выполняют отверстие, в которое устанавливают стержень заклепки. Регламентируют высоту выступания головки заклепки относительно рабочей поверхности верхнего электрода. Со стороны пластины размещают электрод с плоской рабочей поверхностью. Затем электроды сближают до касания головкой заклепки поверхности пластины, пропускают импульс сварочного тока и включают усилие осадки.

За счет протекания тока происходит разогрев деталей в зоне контакта головки заклепки с пластиной, образуется жидкая прослойка металла, при кристаллизации которой формируется соединение.

Недостатком данного способа сварки заклепки с пластиной является частое образование выплеска при формировании соединения. Это снижает качество соединений, что недопустимо при изготовлении ответственных деталей, таких как втулки крепления радиопрозрачного конуса летательного аппарата из композиционного материала. Кроме того, при реализации данного способа необходимо дополнительное устройство для точного позиционирования заклепок относительно друг друга (сохранение постоянства шага приварки заклепок).

Наиболее близким по технической сущности к заявляемому способу является способ контактной сварки заклепки с потайной головкой с пластиной (Технология и оборудование контактной сварки. Учебное пособие. Под редакцией Орлова Б.Д. - М.: Машиностроение, 1975. 536 с. с ил. Стр.172, рис.5.25з). При данном способе в пластине выполняют отверстие, которое создает вариант контакта «острой гранью». Высокая плотность тока поддерживается малой площадью соприкосновения острой кромки отверстия с наклонной поверхностью головки заклепки.

Недостатком прототипа является формирование соединения без образования жидкой фазы, что делает его не контролепригодным. Кроме того, такой вариант формирования соединения отличается большим разбросом прочности (разрушающего усилия).

Предлагаемый способ контактной сварки заклепки с пластиной обеспечивает формирование жидкой фазы в контакте между заклепкой и пластиной и, как следствие, стабилизацию прочностных свойств получаемых соединений.

Технический результат, на достижение которого направлено данное изобретение, обеспечивается путем выполнения в пластине отверстия диаметром Do=(1,05-1,2)d, где d - диаметр стержня заклепки, расположения в верхнем электроде изоляционной втулки с внешним диаметром D1=(1,7-2,5)d, расположением со стороны пластины электрода с плоской рабочей поверхностью, при этом величину тока импульса задают равной величине импульса при сварке пакета из двух листов, суммарная толщина которого равна толщине пластины, при длительности импульса 0,18-0,25 от длительности импульса при сварке пакета из двух листов.

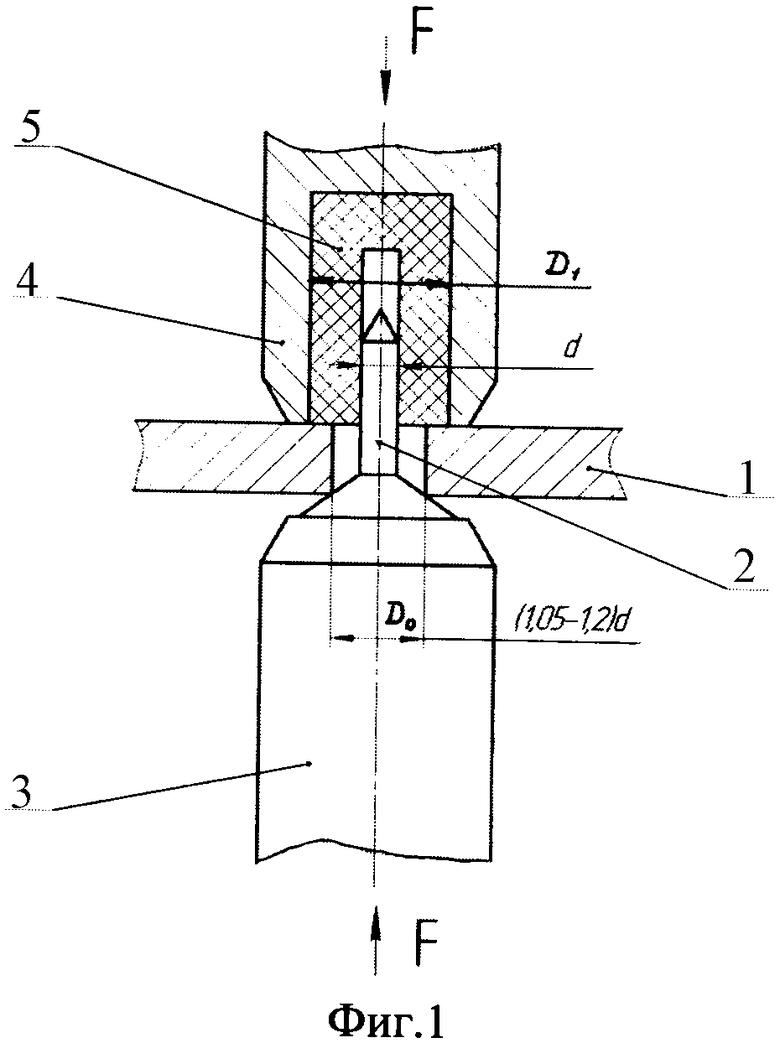

Подробнее сущность заявляемого способа поясняется чертежами:

на фиг.1 показана схема сборки соединения заклепки с пластиной под сварку в соответствии с заявляемым способом;

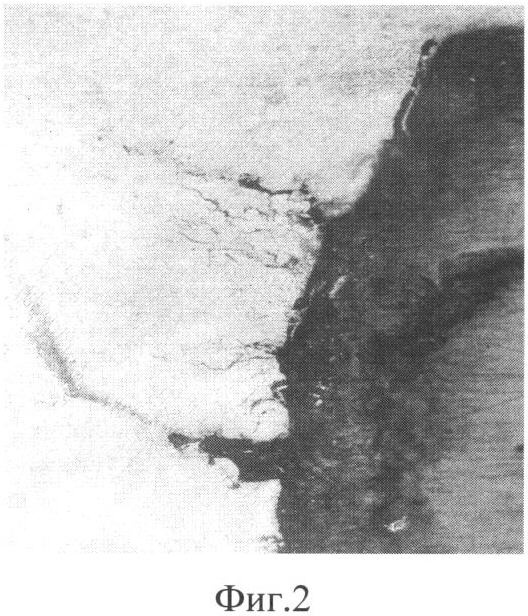

на фиг.2 представлены микротрещины на поверхности заклепки при формировании соединения с диаметром отверстия в пластине 1 менее 1,05d;

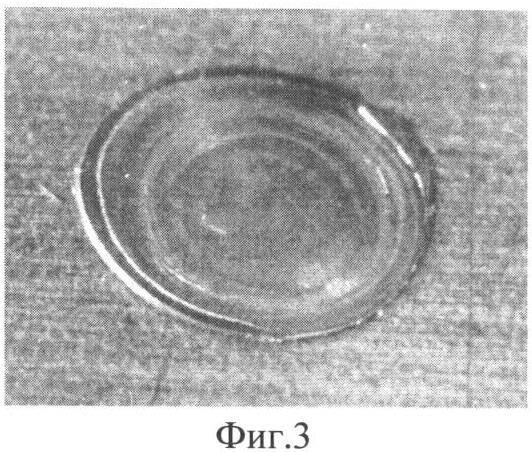

на фиг.3 представлена макроструктура соединения при диаметре отверстия в пластине 1 более 1,2d;

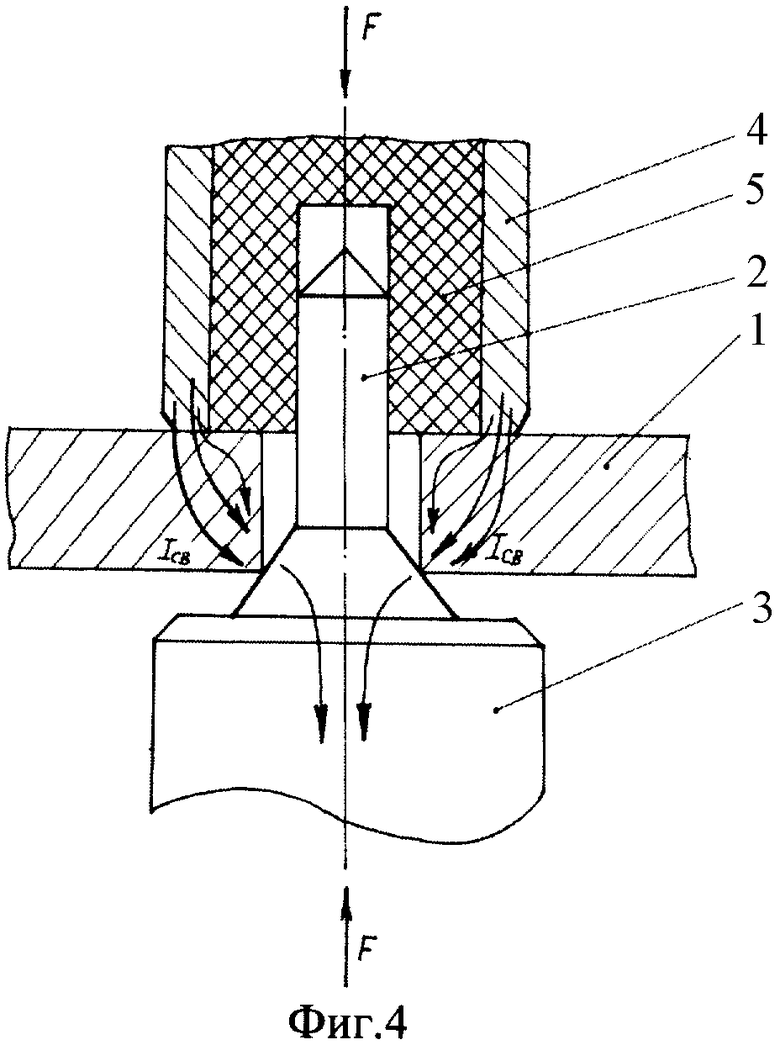

на фиг.4 показана схема протекания сварочного тока в период импульса;

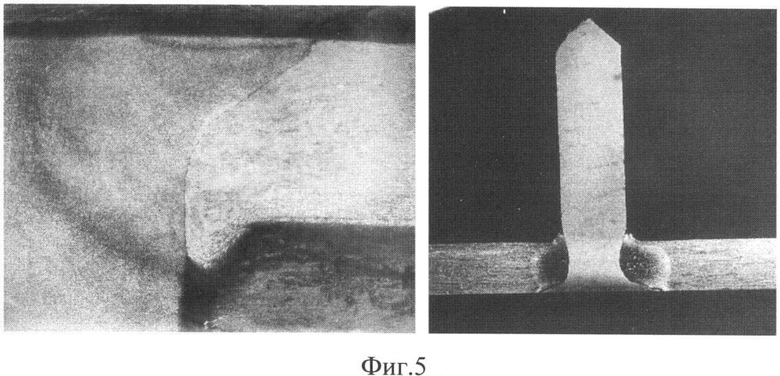

на фиг.5 представлена макроструктура соединения при длительности импульса менее 0,18 от длительности импульса при сварке пакета из двух листов;

на фиг.6 представлена макроструктура соединения при длительности импульса более 0,25 от длительности импульса при сварке пакета из двух листов;

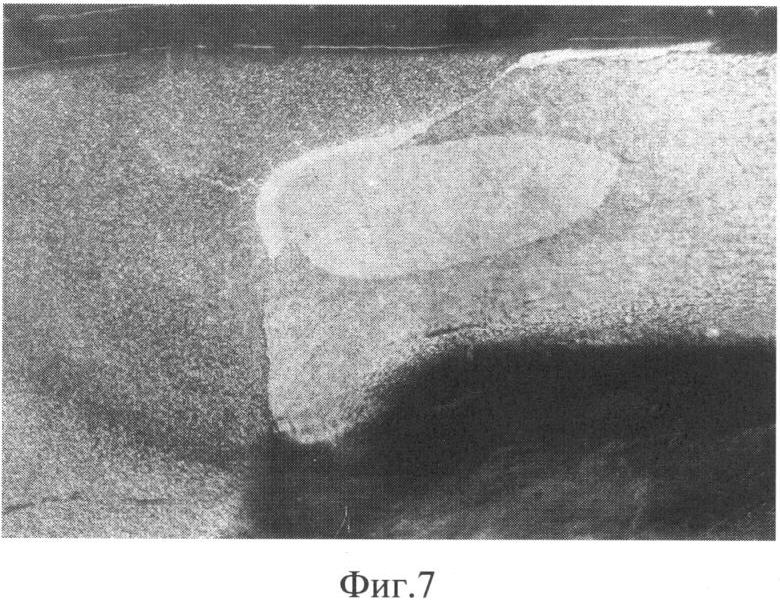

на фиг.7 показа макроструктура соединения заклепки с пластиной из сплава ВТ6С, полученного в соответствии с заявляемым способом на оптимальном режиме.

Предложенный способ контактной сварки заклепки с пластиной из титановых сплавов осуществляется следующим образом. В пластине 1 (фиг.1) выполняется сквозное отверстие диаметром Do=(1,05-1,2)d, где d - диаметр стержня заклепки 2. Со стороны головки заклепки 2 располагают электрод 3 с плоской рабочей поверхностью. Со стороны стержня заклепки 2 располагают верхний электрод 4, в котором установлена изоляционная втулка 5. Внутренний диаметр втулки 5 выбран исходя из обеспечения установки стержня заклепки 2 во втулке по свободной посадке. Внешний диаметр втулки 5 задают по соотношению D1=(1,7-2,5)d.

При диаметре отверстия в пластине менее 1,05d имеет место соприкосновение кромок отверстия с телом заклепки 2 в момент подачи усилия осадки. При этом часть сварочного тока проходит от электрода 4 через пластину 1 в тело заклепки 2 и в электрод 3. Так как в этом случае увеличивается площадь контакта между пластиной 1 и заклепкой 2, то происходит снижение плотности тока и интенсивности разогрева пластины 1 в зоне соединения. При осадке заклепка 2 вдавливается в недостаточно разогретый металла пластины, что вызывает образование микротрещин на ее поверхности (фиг.2).

При диаметре отверстия в пластине более 1,2d в процессе сварки имеет место глубокое вдавливание головки заклепки 2 в пластину 1 с формированием вмятины со стороны головки заклепки и галтели со стороны стержня заклепки (фиг.3). Поэтому оптимальным является диапазон диаметров отверстий в пластине 1 Do=(1,05-1,2)d, где d - диаметр стержня заклепки 2.

На формирование соединения кроме величины тока в импульсе большое влияние оказывает внешний диаметр D1 изоляционной втулки 5 в электроде 4. При внешнем диаметре D1 меньше 1,7d наблюдается малая протяженность зоны разогрева металла пластины 1 вблизи отверстия. Это вызывает большие усилия при вдавливании головки заклепки в пластину 1. Формирование соединения становится нестабильным и отмечается выступание головки заклепки над поверхностью пластины.

При внешнем диаметре D1 больше 2,5d при формировании соединения отмечается образование деформации в виде прогиба в зоне сварки пластины 1 с заклепкой 2 из-за малой жесткости изоляционной втулки 5 в верхнем электроде 4.

Поэтому оптимальным является внешний диаметр изоляционной втулки в диапазоне D1=(1,7-2,5)d, при котором обеспечивается необходимый разогрев пластины 1 вблизи отверстия и не наблюдается остаточной деформации пластины 1 в зоне соединения после сварки. Протекание тока в данном случае в процессе нагрева соединения показано стрелками на фиг.4.

Величину тока импульса, которая определяет температуру нагрева пластины 1 и заклепки 2 в процессе сварки, задают равной величине тока при сварке пакета из двух листов, суммарной толщиной, равной толщине пластины. Более тонкое регулирование тепловложения в соединяемые детали производят за счет варьирования длительности импульса. При длительности импульса тока менее, 0,18 от длительности импульса при сварке пакета из двух листов наблюдается неравномерный прогрев пластины 1 по толщине и отсутствие образования жидкого ядра (фиг.5). При длительности импульса более чем 0,25 от длительности импульса тока при сварке пакета из двух листов суммарной толщиной, равной толщине пластины, наблюдается чрезмерный разогрев соединяемых деталей и формирование сплошного ядра в головке заклепки (фиг.6). Это снижает прочностные свойства соединения.

При длительности импульса, в 2,0-2,5 раза превышающем длительность импульса тока при сварке пакета из двух пластин, наблюдается формирование кольцевого жидкого ядра (фиг.7), обеспечивающего необходимую прочность соединения.

Были проведены эксперименты по контактной сварке пластины из сплава ВТ6С толщиной 2 мм с заклепкой из сплава ВТ 16 диаметром 2,5 мм. Заклепка имела потайную головку. Длина заклепки с головкой составляла 7 мм. До сварки в пластине выполняли отверстие, диаметр которого варьировали в пределах 2,50-3,25 мм.

Для сварки заклепки с пластиной использовалась машина для контактной точечной сварки марки МТ-2023, в верхний электрод которой была вставлена втулка из капролоктана. Внешний диаметр втулки изменяли в диапазоне 4-6,5 мм. Внутренний диаметр втулки составлял 2,5+0,1 мм для свободного вхождения стержня заклепки во втулку.

В качестве режима сварки был выбран режим, обеспечивающий формирование сварной точки диаметром 6,9-7,1 мм при соединении пакета из двух листов сплава ВТ6С толщиной 2+2 мм: ток импульса 9,0-9,2 кА, длительность импульса 0,32 с, усилие сжатия электродов 4,4-4,9 кН.

Полученные результаты приведены в таблице.

Из приведенных данных следует, что использование заявляемого способа контактной точечной сварки заклепки с пластиной из титановых сплавов обеспечивает получение качественного соединения с высокими прочностными свойствами. Применение способа возможно при изготовлении игольчатых втулок крепления радиопрозрачного конуса из композиционного материала к носовой части фюзеляжа летательного аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ШТЫРЯ С ПЛАСТИНОЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2352440C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ СТЕРЖНЯ С ПЛАСТИНОЙ | 2007 |

|

RU2352441C1 |

| Способ термоимпульсной клепки | 1980 |

|

SU948519A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК С ВЫСТУПАМИ В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2006 |

|

RU2325966C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ КЛЕПКИ | 1997 |

|

RU2116156C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1987 |

|

SU1508458A1 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 1992 |

|

RU2049626C1 |

| ЭЛЕКТРОЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2375161C2 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2074046C1 |

Изобретение относится к сварке, в частности к способу контактной точечной сварки заклепки с пластиной из титановых сплавов, и может быть использовано в авиастроении, ракетостроении, судостроении и других отраслях машиностроения для получения соединений игольчатого крепежа, предназначенного для крепления деталей из композиционных материалов. В пластине выполняют отверстие диаметром Do=(1,05-1,2)d, где d - диаметр стержня заклепки. В верхнем электроде размещают изоляционную втулку с внешним диаметром D1=(1,7-2,5)d, в которой располагают по свободной посадке стержень заклепки. Со стороны головки заклепки устанавливают электрод с плоской рабочей поверхностью. Величину тока импульса задают равной величине импульса при сварке пакета из двух листов с толщиной каждого, равной толщине пластины, при длительности импульса 0,18-0,25 от длительности импульса при сварке пакета из листов. В результате получают качественное соединение с высокими прочностными свойствами. 1 табл., 7 ил.

Способ контактной точечной сварки заклепки с потайной головкой с пластиной из титановых сплавов, при котором в пластине выполняют сквозное отверстие, в отверстие устанавливают заклепку, собранное соединение располагают между электродами контактной машины, после чего через электроды пропускают импульс тока и осуществляют осадку, отличающийся тем, что отверстие в пластине выполняют диаметром Do=(1,05-1,2)d, где d - диаметр стержня заклепки, в верхнем электроде устанавливают изоляционную втулку с внешним диаметром D1=(1,7-2,5)d, в которой располагают по свободной посадке стержень заклепки, со стороны головки заклепки устанавливают электрод с плоской рабочей поверхностью, а величину тока импульса задают равной величине импульса при сварке пакета из двух листов с толщиной каждого, равной толщине пластины, а длительность импульса - (0,18-0,25) от длительности импульса при сварке пакета из листов.

| Технология и оборудование контактной сварки, Учебное пособие | |||

| /Под ред | |||

| Б.Д.ОРЛОВА | |||

| - М.: Машиностроение, 1975, с.172 | |||

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

SU1830797A1 |

| Способ контактной приварки стержня к пластине и изготовления шарнирных соединений | 1947 |

|

SU78892A1 |

| Устройство для нанесения клейкой ленты | 1981 |

|

SU1013354A1 |

| JP 4123880 A, 23.04.1992. | |||

Авторы

Даты

2008-09-10—Публикация

2006-09-13—Подача