(Л

со х

Oi

N

О 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки выдавливанием изделий с ребрами жесткости | 1989 |

|

SU1696079A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ изготовления поковок | 1988 |

|

SU1595617A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| Устройство к прессу для электроконтактного нагрева заготовок | 1980 |

|

SU1106076A1 |

| Способ штамповки полых деталей из плоских листовых заготовок | 1982 |

|

SU1061889A1 |

| Способ изготовления стержневых изделий с утолщениями на концевой и в средней частях | 1983 |

|

SU1207606A1 |

| Гибочный штамп | 1978 |

|

SU766705A1 |

| Способ смазывания штампов перед объемной штамповкой | 1985 |

|

SU1278090A1 |

| Способ вытяжки с нагревом | 1986 |

|

SU1333446A1 |

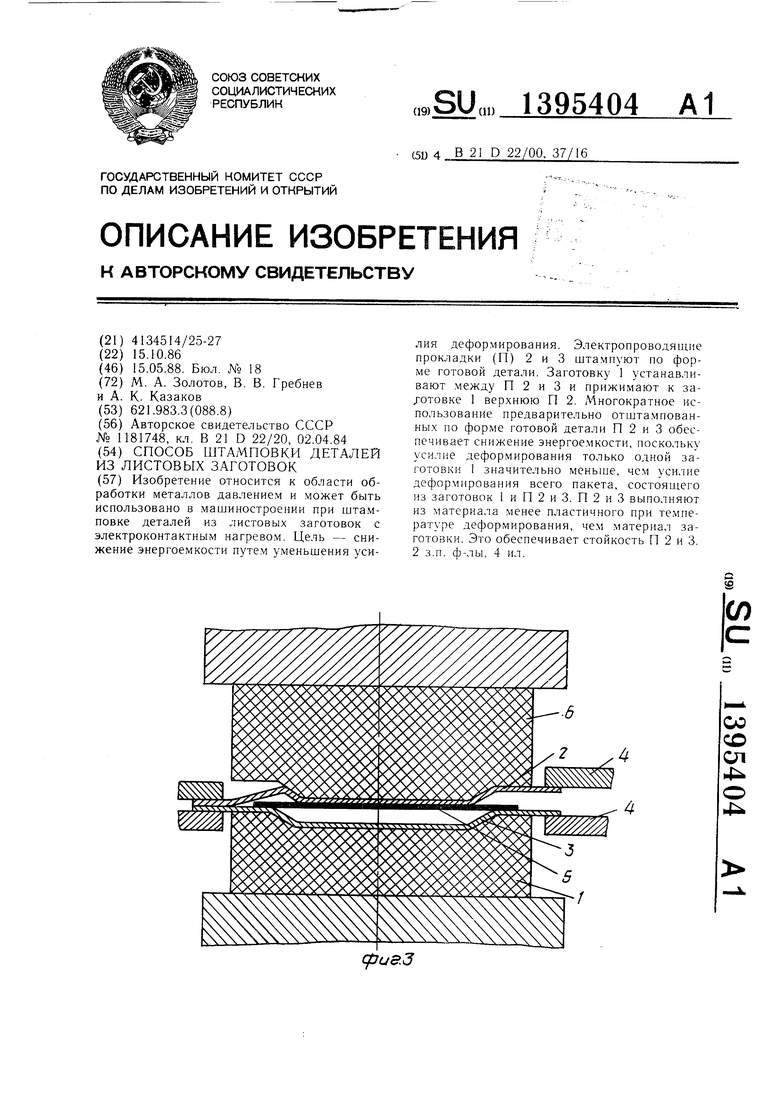

Изобретение относится к области обработки металлов давление.м и может быть использовано в машиностроении при штамповке деталей из листовых заготовок с электроконтактным нагревом. Цель - снижение энергоемкости путем уменьшения усилия деформирования. Электропроводящие прокладки (П) 2 и 3 штампуют по форме готовой детали. Заготовку 1 устанавливают между П 2 и 3 и прижимают к за- /отовке 1 верхнюю П 2. Многократное использование предварительно отшта.мпован- ных по форме готовой детали П 2 и 3 обеспечивает снижение энергоемкости, поскольку усилие деформирования только одной заготовки 1 значительно меньше, чем усилие деформирования всего пакета, состоящего из заготовок 1иП2иЗ. П2иЗ выполняют из материала .менее пластичного при температуре деформирования, чем материал заготовки. Это обеспечивает стойкость П 2 и 3. 2 з.п. ф-лы, 4 ил.

(рие.З

Изобретение относится к обработке металлов давлением, а именно к способам штамповки деталей из листовых заготовок.

Цель изобретения - снижение энергоемкости путем уменьшения усилия деформирования.

Изобретение поясняется чертежами.

На фиг. 1 изображена схема формирования технологических прокладок; на фиг. 2- схема установки заготовки между прокладками; на фиг. 3 - схема прижима верхней прокладки и заготовки; на фиг. 4 - положение прокладок и готовой детали в конечный момент штамповки.

Способ осуш,ествляют следующим образом.

Листовую заготовку 1 устанавливают между плоскими технологическими прокладками 2, 3 и зажимают концы прокладок 2 и 3 в контакт.чых губках 4. Через прокладки 2 и 3 пропускают электрический ток, нагревают их до температуры штамповки, оптимальной для выбранного материала прокладок, и деформируют путем приложения усилия деформирования к матрице 5 и пуансону 6. При этом прокладки 2 и 3 деформируют до придания им формы гравюр матрицы 5 и пуансона 6, для чего гравюру последних предварительно выполняют с минусовым допуском на толщину прокладок 2 и 3. После деформации отключают ток нагрева, отводят пуансон 6. разжимают и отводят контакты с одной стороны (например контакты 4), приподнимают свободный конец верхней прокладки 2 и удаляют из зоны штампа технологическую заготовк 1. Затем в полость между прокладками 2 и 3 помефи-д. f

щают заготовку 1 (фиг. 2), пуансоном 6 поджимают верхнюю прокладку 2 к заготовке 1 (фиг. 3), зажимают концы прокладок 2 и 3 в контактных губках 4, нагревают заготовку 1 до температуры деформирования и деформируют последнюю, используя пpoKv aдки 2 и 3 в качестве пуансона и матрицы (фиг. 4). С целью обеспечения необходимой стойкости TexHOvaorn4ecKHe прокладки 2 и 3 изготовляют из материала

более прочного и менее пластичного при

температуре деформирования заготовки 1,

чем материал деформируемой заготовки 1.

Предварительная формовка прокладок

обеспечивает снижение усилия деформирования, поскольку дефор.мированию подвергается не весь трехслойный пакет, состоя- идий из заготовок и двух прокладок, а только одна заготовка.

0

5

0

Формула изобретения

Фиг. г

cpus.

| Способ штамповки деталей из листового металла с технологическими прокладками | 1984 |

|

SU1181748A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-15—Публикация

1986-10-15—Подача