Изобретение относится к области физической химии и может быть использовано для регулирования скорости автокаталитических реакций гидрирования.

Реакции гидрирования относятся к основным промышленным процессам, реализуемым, как правило, в присутствии катализатора, в частности, для синтеза алициклических и циклических насыщенных органических соединений, высококачественного бензина и т.д. По литературным данным, см. Grove D.E. Plat. Met., 2002, 46, (2), около 75% промышленных процессов гидрирования проводятся на катализаторе Pd/C, содержащем 5% металлического палладия. Богатая каталитическая химия палладия охватывает, практически, весь спектр реакций, необходимый для органического синтеза. Таким образом, Pd/C является в настоящее время наиболее удачной системой для осуществления процессов каталитического органического синтеза.

Известен способ получения палладийсодержащего катализатора гидрирования путем восстановления двухвалентного палладия из исходного соединения и осаждения восстановленного палладия на углеродный материал, где исходными соединениями являются комплексы Pd (II), Tsuji J. Palladium reagents and catalysts-innovations in organic syntheses, John Wiley & sons, Chichester, 1995, 595 p.; Grove D.E. Plat. Met., 2002, 46, (1) 48.

Известен также способ получения палладийсодержащего катализатора гидрирования путем восстановления двухвалентного палладия из исходного соединения и осаждения восстановленного палладия на углеродный материал, при этом в качестве исходного соединения используют хлорид палладия (II), см. Н.М.Colquhoun, Y.Holton, et all. "New Pathways for Organic Synthesis" ("Новые пути органического синтеза"), перевод с английского, М.С.Ермоленко и В.Г.Киселева, М.: Химия, 1989, с.361.

Раствор хлорида палладия (8,2 г) в хлороводородной кислоте (20 мл концентрированной кислоты в 50 мл воды) нагревают в течение 2 ч, добавляют при перемешивании к горячей (80°С) суспензии угля в воде (93 г в 1,2 л воды), предварительно промытого азотной кислотой.

Можно использовать практически любой уголь с достаточно большой удельной поверхностью, обработанный азотной кислотой (10%) в течение 2-3 ч с последующей промывкой водой для удаления кислоты и высушенный при 100°С. Затем последовательно прибавляют формальдегид (8 мл 37% раствора) и раствор гидроксида натрия до сильнощелочной реакции. Через 10 мин полученный катализатор отфильтровывают, промывают водой (10×250 мл) и сушат в вакууме над хлоридом кальция. Выход палладия 5% на угле 93-98%.

Недостатком данного технического решения является небольшая активность получаемого согласно данному способу катализатора, необходимость создания для осуществления процесса катализа повышенных (свыше 60°С) температур и давления (свыше 5 атм). Это объясняется сложностью активации реакционных центров катализатора, получаемого согласно данному способу.

Известен способ получения палладийсодержащего катализатора гидрирования путем восстановления двухвалентного палладия из исходного соединения и осаждения восстановленного палладия на углеродный материал, отличающийся тем, что в качестве исходного соединения используют тетрааквапалладий (II) перхлорат, а восстановленный палладий осаждают на углеродный наноматериал, RU 2240182. Данное техническое решение принято в качестве прототипа настоящего изобретения.

Следует отметить, что катализаторы, получаемые согласно способу-прототипу, обладают существенно более высокой каталитической активностью при гидрировании, в частности, алкенов по сравнению с катализаторами, полученными путем нанесения палладия на активированный уголь. Однако палладий, осажденный на углеродный наноматериал в соответствии со способом-прототипом, образует нанокластеры с относительно невысокой каталитической активностью.

Задачей настоящего изобретения является создание способа получения палладийсодержащего катализатора гидрирования, который обеспечивает увеличение его каталитической активности.

Согласно изобретению эта задача решается за счет того, что в способе получения палладийсодержащего катализатора гидрирования путем восстановления двухвалентного палладия из исходного соединения и осаждения восстановленного палладия на углеродный наноматериал, причем в качестве исходного соединения используют водный раствор тетрааквапалладия (II) перхлората, используют водный раствор тетрааквапалладия (II) перхлората с концентрацией (1-5)×10-5 моль/л указанного вещества, а восстановленный палладий осаждают на углеродный наноматериал в количестве 0,1-0,5 мас.% от общей массы катализатора.

Заявителем не выявлены источники, содержащие информацию о технических решениях, идентичных настоящему изобретению, что позволяет сделать вывод о его соответствии критерию «новизна».

Благодаря реализации отличительных признаков изобретения образуются нанокластеры палладия значительно меньших размеров, нежели согласно способу-прототипу. При концентрации в водном растворе тетрааквапалладия (II) перхлората менее 1×10-5 моль/л резко уменьшается сорбция нанокластеров палладия на наноуглеродном материале, при этом значительная часть нанокластеров палладия остается в растворе. При концентрации тетрааквапалладия (II) перхлората выше 5×10-5 моль/л происходит агрегация нанокластеров палладия, что обусловливает уменьшение каталитической активности продукта.

При осаждении восстановленного палладия на углеродный наноматериал в количестве менее 0,1 мас.% и более 0,5 мас.% от общей массы катализатора происходит резкое уменьшение каталитической активности.

Заявителем не обнаружены какие-либо источники информации, содержащие сведения о влиянии заявленных отличительных признаков на достигаемый вследствие их реализации технический результат. Это, по мнению заявителя, свидетельствует о соответствии данного технического решения критерию «изобретательский уровень».

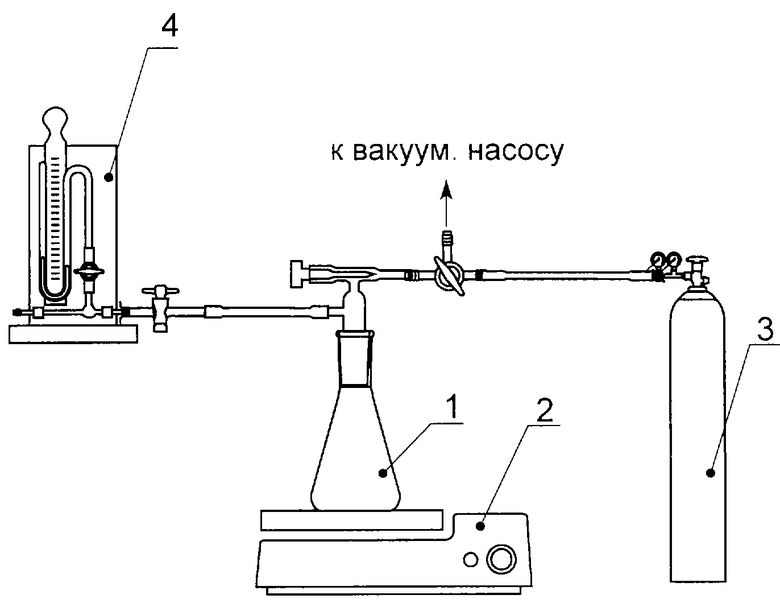

На чертеже приведена схема установки для реализации заявленного способа. Установка для реализации способа содержит реактор 1 с перемешивающим устройством 2. Водород находится в баллоне 3. Реактор 1 соединен с манометрической установкой.

Способ реализуют следующим образом.

В реактор 1 помещают водный раствор тетрааквапалладия (II) перхлората с содержанием 0,7 мл хлорной кислоты, в первом примере с концентрацией Pd+2aq 1×10-5 моль/л, во втором - 1,87×10-5 моль/л, в третьем - 2,83×10-5 моль/л, в четвертом - 5×10-5 моль/л и в пятом - 7,35×10-5 моль/л. Затем вносят углеродный наноматериал, в качестве которого может быть использован фуллерен С60, или катодный депозит, или углеродные нанотрубки, или углеродная сажа. В течение 0,5 часа осуществляют перемешивание. Восстановление двухвалентного палладия осуществляют путем пропускания через раствор водорода в течение 2 часов. В каждом примере восстановленный палладий осаждали на углеродный материал в следующих количествах от общей массы катализатора: 0,05; 0,1; 0,2; 0,3; 0,4; 0,5; 1,0.

Определение удельной активности (моль Н2/моль Pd×сек) полученных катализаторов осуществляли на примере гидрирования рафинированного подсолнечного масла "Слобода".

В реакционную колбу объемом 250 мл загружали 50 мл масла. В реактор вносили 25 мг соответствующего катализатора, затем смесь термостатировали при температуре 180°С, реактор вакуумировали и заполняли водородом при давлении 1 атм; вакуумирование реактора и заполнение его водородом осуществляли три раза. Процесс проводили при постоянном перемешивании в течение 1,5 часов. Скорость процесса контролировали газометрическим методом по количеству поглощенного водорода. Результаты приведены в таблицах 1-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ | 2004 |

|

RU2258561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ | 2003 |

|

RU2240182C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙСОДЕРЖАЩИХ КАТАЛИЗАТОРОВ | 2008 |

|

RU2375113C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 2007 |

|

RU2326730C1 |

| ПАЛЛАДИЙСОДЕРЖАЩИЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2551673C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЛОМАСОВ ЖИДКОФАЗНЫМ ГИДРИРОВАНИЕМ РАСТИТЕЛЬНЫХ МАСЕЛ В ПРИСУТСТВИИ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 2004 |

|

RU2260037C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЛОЧНЫХ СОТОВЫХ КОРДИЕРИТОВЫХ КАТАЛИЗАТОРОВ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2442651C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2304464C1 |

| ПАЛЛАДИЕВЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2323776C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА СКОРОСТЬ АВТОКАТАЛИТИЧЕСКОЙ РЕАКЦИИ | 2003 |

|

RU2238143C1 |

Изобретение относится к области физической химии и может быть использовано для регулирования скорости автокаталитических реакций гидрирования. Описан способ получения палладийсодержащего катализатора гидрирования путем восстановления двухвалентного палладия из исходного соединения и осаждения восстановленного палладия на углеродный наноматериал, причем в качестве исходного соединения используют водный раствор тетрааквапалладия (II) перхлората с концентрацией (1-5)×10-5 моль/л указанного вещества, а восстановленный палладий осаждают на углеродный наноматериал в количестве 0,1-0,5 мас.% от общей массы катализатора. Технический эффект - создание способа получения палладийсодержащего катализатора гидрирования, который обеспечивает увеличение его каталитической активности. 5 табл., 1 ил.

Способ получения палладийсодержащего катализатора гидрирования путем восстановления двухвалентного палладия из исходного соединения и осаждения восстановленного палладия на углеродный наноматериал, причем в качестве исходного соединения используют водный раствор тетрааквапалладия (II) перхлората, отличающийся тем, что используют водный раствор тетрааквапалладия (II) перхлората с концентрацией (1-5)·10-5 моль/л указанного вещества, а восстановленный палладий осаждают на углеродный наноматериал в количестве 0,1-0,5 мас.% от общей массы катализатора.

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ | 2003 |

|

RU2240182C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЙСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ | 2004 |

|

RU2258561C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 1999 |

|

RU2146172C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Вибропоглощающий слоистый материал | 1980 |

|

SU879641A1 |

Авторы

Даты

2008-06-20—Публикация

2007-02-15—Подача