11

Изобретение относится к литейному производству, в частности к литью под давлением отливок с отверстиями типа корпус.

Цель изобретения - снижение трудо затрат на изготовление отливок за счет отделения литниковой системы и промьшника от отливки в процессе литейного цикла.

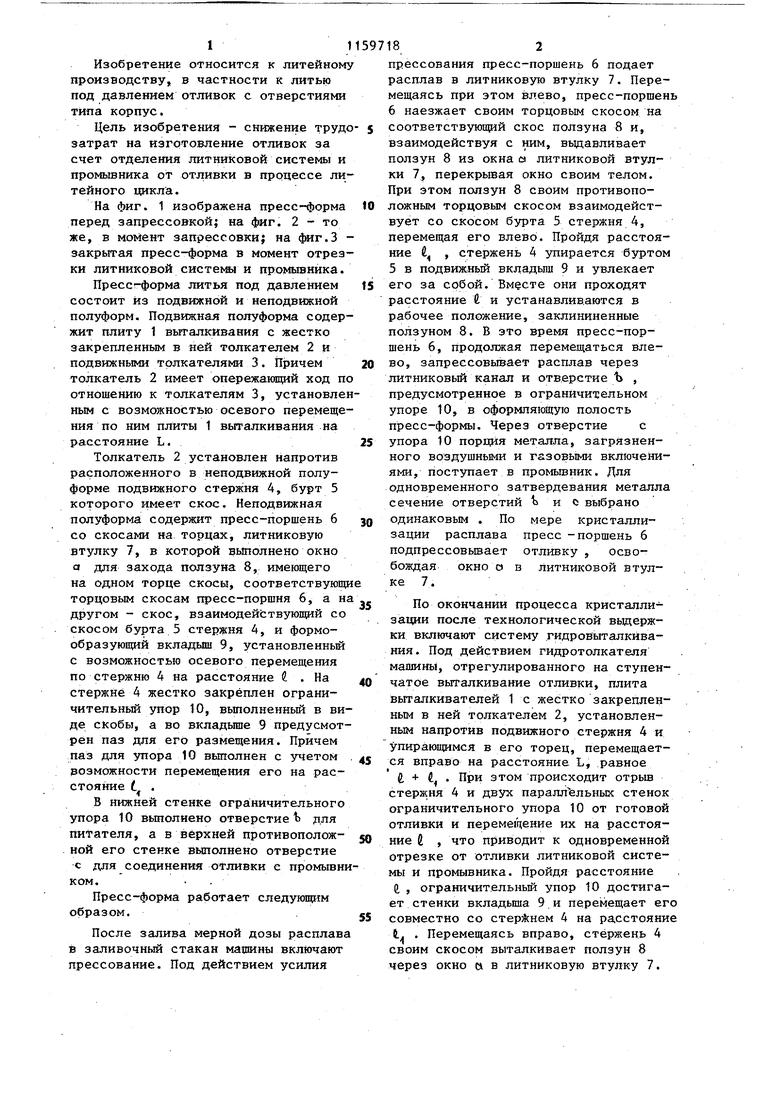

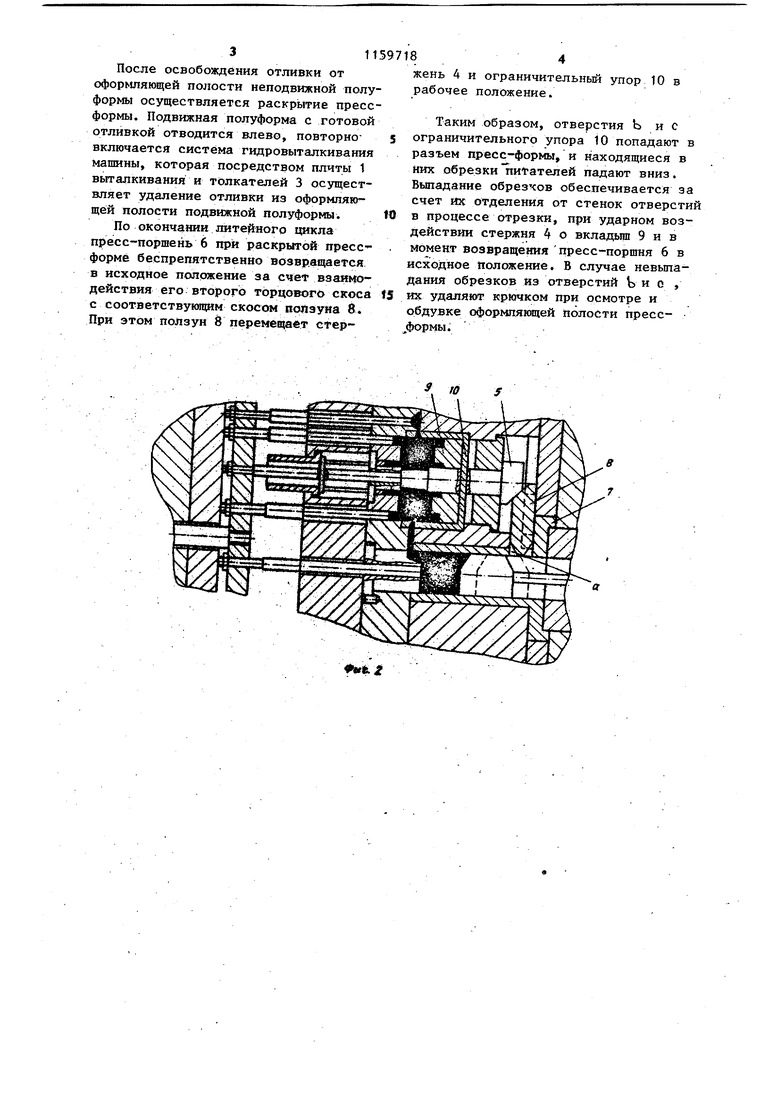

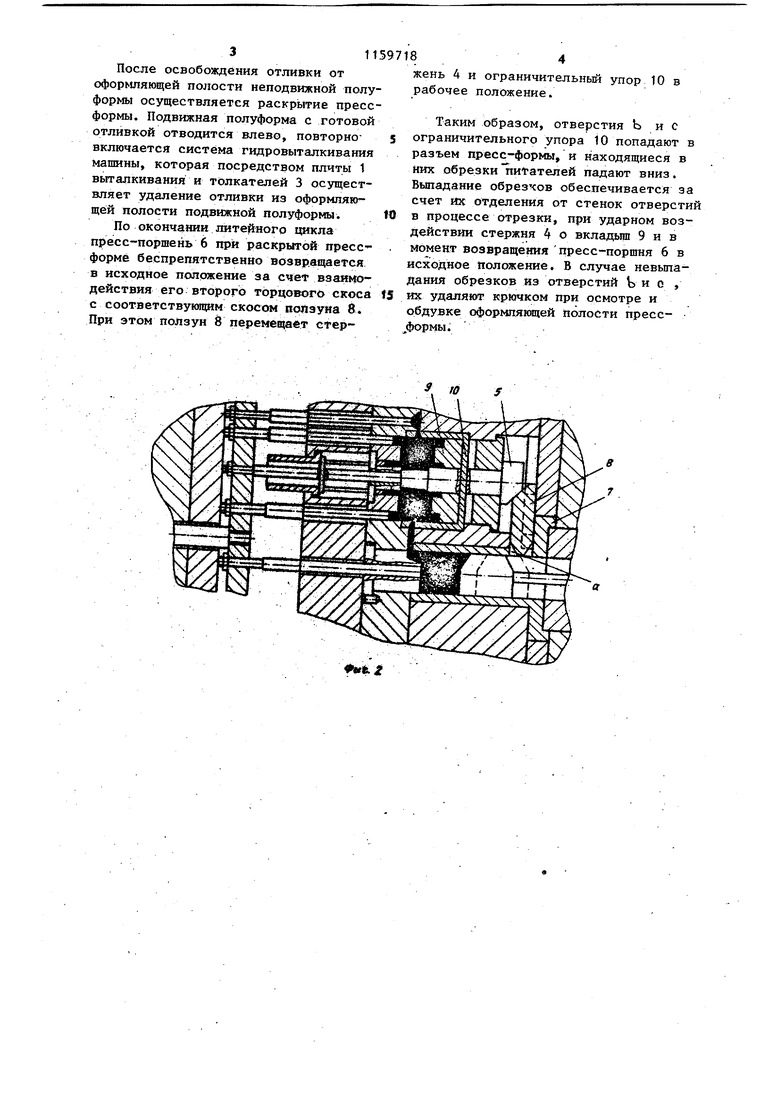

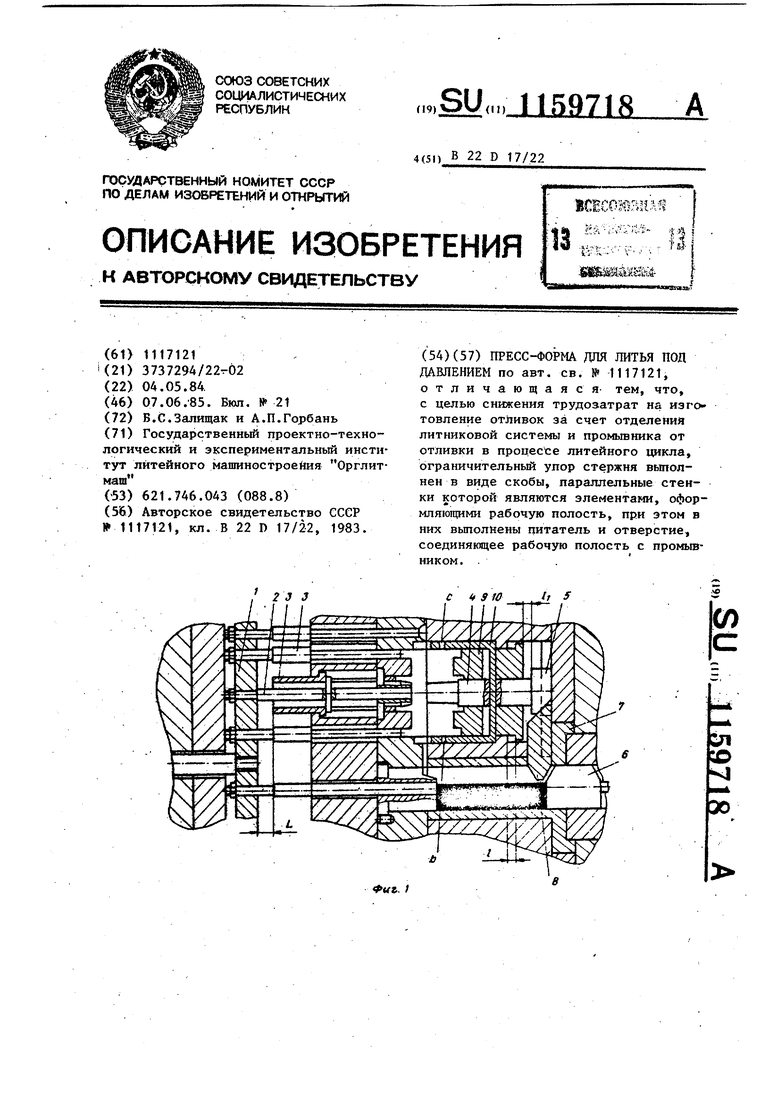

На фиг. 1 изображена пресс-форма перед запрессовкой; на фиг. 2 - то же, в момент запрессовки; на фяг.З закрытая пресс-форма в момент отрезки литниковой систеьял и промьшника.

Прессг-форма литья под давлением состоит из подвижной и неподвижной полуформ. Подвижная полуформа содержит плиту 1 выталкивания с жестко закрепленным в ней толкателем 2 и подвижными толкателями 3. Причем толкатель 2 имеет опережаннций ход по отношению к толкателям 3, установленным с возможностью осевого перемещения по ним плиты 1 выталкивания на расстояние L.

Толкатель 2 установлен напротив расположенного в неподвижной полуформе подвижного стержня 4, бурт 5 которого имеет скос. Неподвижная полуформа содержит пресс-поршень 6 со скосами на торцах, литниковую втулку 7, в которой выполнено окно а для захода ползуна 8, имеющего на одном торце скосы, соответствуюпщ торцовым скосам пресс-поршня 6, а на другом - скос, взаимодействующий со скосом бурта 5 стержня 4, и формообразующий вкладыш 9, установленный с возможностью осевого перемещения по стержню 4 на расстояние . На стержне 4 жестко закреплен ограничительный упор 10, вьтолненньй в виде скобы, а во вкладьше 9 предусмотрен паз для его размещения. Причем паз для упора 10 выполнен с учетом возможности перемещения его на расстояние t .

В нижней стенке огра ничительного упора 10 вьшолнено отверстиеЬ для писателя, а в верхней противоположной его стенке выполнено отверстие с для соединения отливки с промывником.

пресс-форма работает следуюпщм образом.

После залива мерной дозы расплава в заливочный стакан машины включают прессование. Под действием усилия

182

прессования пресс-поршень 6 подает расплав в литниковую втулку 7. Перемещаясь при этом влево, пресс-поршен 6 наезжает своим торцовым скосом на соответствующий скос ползуна 8 и, взаимодействуя с ним, выдавливает ползун 8 из окна а литниковой втулки 7, перекрьюая окно своим телом. При этом ползун 8 своим противоположным торцовым скосом взаимодействует со скосом бурта 5 стержня 4, перемещая его влево. Пройдя расстояние i , стержень 4 з ирается буртом 5 в подвижньй вкладыш 9 и увлекает его за собой. Вместе они проходят расстояние С. и устанавливаются в рабочее положение, заклининенные ползуном 8. В это время пресс-поршень 6, продолжая перемещаться влево, запрессовывает расплав через литниковый канал и отверстие Ъ , предусмотренное в ограничительном упоре 10, в оформляющую полость пресс-формы. Через отверстие с упора 10 порция металла, загрязненного воздушными и газовыми включениями, поступает в промывник. Для одновременного затвердевания металла сечение отверстий и с выбрано одинаковым . По мере кристаллизации расплава пресс -поршень 6 подпрессовьюает отливку , освобождая окно о в Литниковой втулке 7.

По окончании процесса кристаллизации после технологической вьщержки включают систему гидровыталкйвания. Под действием гидротолкателя машины, отрегулированного на ступенчатое выталкивание отливки, плита выталкивателей 1 с жестко закрепленным в ней толкателем 2, установленным напротив подвижного стержня 4 и упирающимся в его торец, перемещается вправо на расстояние L, равное 2. -I- d. . При этом происходит отрьш стержня 4 и двух параллельных стенок ограничительного упора 10 от готовой отливки и перемещение их на расстояние 6 , что приводит к одновременной отрезке от отливки литниковой системы и промывника. Пройдя расстояние 6, , ограничительный упор 10 достигает стенки вкладьш1а 9.и перемещает ег совместно со стерйснем 4 на расстояни t. . Перемещаясь вправо, стержень 4 своим скосом выталкивает ползун 8 через окно в литниковую втулку 7.

После освобождения отливки от оформляющей полости неподвижной полуформы осуществляется раскрытие прессформы. Подвижная полуформа с готовой отливкой отводится влево, повторновключается система гидровыталкивания машины, которая посредством плиты 1 выталкивания и толкателей 3 осуществляет удаление отливки из оформляю щей полости подвижной полуформы.

По окончании литейного цикла пресс-поршень 6 при раскрытой прессформе беспрепятственно возвращается в исходное положение за счет взаимодействия его второго торцового скоса с соответствующим скосом псШзуна 8. При этом ползун 8 перемещает стержень 4 и ограничительный упор 10 в рабочее положение.

Таким образом, отверстия Ь и с ограничительного упора 10 попадают в разъем пресс-формы, и находящиеся в них обрезки питателей падают вниз. Выпадание обрезков обеспечивается за счет йк отделения от стенок отверсти в процессе отрезки, при ударном воздействии стержня 4 о вкладыщ 9 и в момент возвращения пресс-поршня 6 в исходное положение. В случае невыпадания обрезков из отверстий Ь и о , их удаляют крючком при осмотре и обдувке оформпянщей полости прессформы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU925543A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Пресс-форма для литья под давлением металлов и пластмасс | 1977 |

|

SU686814A1 |

| Многогнездная пресс-форма для литья под давлением | 1983 |

|

SU1068222A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1315121A1 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1618498A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU772707A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU899259A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2010667C1 |

ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ по авт. св. № 1117121, отличающаяся- тем, что, с целью снижения трудозатрат на изготовление отливок за счет отделения литниковой системы и промывника от отливки в процессе литейного щткла, ограничительный упор стержня вьтолнен в виде скобы, параллельные стенки которой являются элементами, оформляющими рабочую полость, при этом в них выполнены питатель и отверстие, соединяющее рабочую полость с промьшНИКОМ. .. с If 3 W

. и

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-06-07—Публикация

1984-05-04—Подача