Настоящее изобретение относится к способу и устройству для формования и вулканизации шины для колес транспортного средства.

В производственном цикле шин предусмотрено выполнение процесса формования и вулканизации, направленного на образование формы шины в соответствии с заданными геометрическими размерами, обычно с указанием рисунка протектора, после процесса монтажа, при котором изготавливаются и/или монтируются разные элементы шины. Для этой цели шину помещают в формирующую полость, образованную внутри вулканизационной пресс-формы в соответствии с геометрической конфигурацией внешних поверхностей шины, которые должны быть получены.

В основном шина содержит тороидальный кольцеобразный каркас, включающий в себя один или более каркасных слоев, упрочненных армирующими кордами, расположенными в радиальных плоскостях, т.е. имеющих ось вращения шины. Каждый каркасный слой имеет концы, полностью связанные, по меньшей мере, с одной кольцеобразной арматурной металлической конструкцией, обычно известной как сердечник борта шины, составляющей усиливающую часть в бортах шины, т.е. в радиальных внутренних концах указанной шины, назначение которой заключается в обеспечении сборки шины с соответствующим монтажным ободом. На размещенной на указанном каркасе ленте из эластичного материала, называемой протекторным браслетом, в конце этапов формования и вулканизации образуется рельефный рисунок для контакта с поверхностью. Усиленная конструкция, обычно известная как ленточная конструкция, помещается между каркасом и протекторным браслетом. Данная конструкция для автомобильных шин обычно содержит, по меньшей мере, две радиально наложенные полосы из прорезиненной ткани, оснащенные армирующими кордами обычно из металлического материала, расположенными параллельно друг другу в каждой полосе и перекрестно с кордами соседней полосы, предпочтительно, симметрично расположенной относительно экваториальной плоскости шины.

Предпочтительно, указанная ленточная структура дополнительно содержит в ее радиально внешнем положении, по меньшей мере, на концах нижележащих полос также третий слой текстильных или металлических кордов, которые расположены по окружности (при 0 градусов).

Наконец, в бескамерных шинах, т.е. не содержащих воздушной камеры, имеется радиальный внутренний слой, обычно называемый вкладышем, который обладает свойствами непроницаемости для обеспечения герметичности шины.

Для осуществления целей настоящего изобретения необходимо отметить, что под термином «эластомерный материал» подразумевается состав, содержащий, по меньшей мере, один эластомерный полимер и, по меньшей мере, один усиливающий наполнитель. Предпочтительно, этот состав дополнительно содержит такие добавки, например, как сшивающие и/или пластифицирующие агенты. Благодаря наличию сшивающих агентов этот материал может быть сшит путем нагревания для получения готового промышленного изделия.

Существуют способы формования и вулканизации, при которых невулканизированная шина, установленная на жесткую тороидальную опору, помещается в пресс-форму. Указанные способы, предпочтительно, используются для шин, производство которых после процессов сборки начинается с подачи ограниченного количества простых полуфабрикатов на тороидальную опору, внешний профиль которой совпадает с профилем радиальной внешней поверхности шины, которую требуется изготовить. Указанную тороидальную опору перемещают, предпочтительно, поэтапно с помощью автоматизированной системы, где в заданной технологической последовательности выполняется определенный этап сборки шины (см. например, патентную публикацию EP 0 928 680 того же самого Заявителя, что и по данной заявке).

Заявка на Европейский патент № 0 976 533 того же самого заявителя, что и по данной заявке, раскрывает способ и устройство для формования и вулканизации шин для колес транспортного средства, в котором невулканизированная шина, установленная на тороидальную опору, помещается в вулканизационную пресс-форму; затем подается пар или другая текучая среда под давлением, по меньшей мере, в один зазор для диффузии текучей среды, образованный между внешней поверхностью тороидальной опоры и внутренней поверхностью шины.

При этом на основе вышепроиллюстрированного способа в конце этапа формования и вулканизации у готовой шины иногда могут наблюдаться дефекты. Это в основном происходит из-за того, что рабочая текучая среда (т.е. вулканизационная текучая среда) непосредственно вступает в контакт с наиболее глубоким слоем шины, так как пузырь при вулканизации не влияет на шины, непосредственно установленные и вулканизированные на одной и той же тороидальной опоре. Например, наличие пузыря внутри невулканизированной шины в вулканизационной пресс-форме обеспечивает равномерное распределение эластомерного материала в пресс-форме, также устраняя мелкие рабочие дефекты в результате соединений, незначительные немеханизированные ошибки или ошибки монтажного барабана. Фактически, необходимо помнить, что при обычных монтажных процессах, т.е. когда собираются полуфабрикаты даже больших размеров (такие как, например, каркасные слои, ленточные полосы, протекторный браслет) на цилиндрических монтажных барабанах и невулканизированной шине придается тороидальная форма с помощью соответствующих устройств (например, механических или пневматических устройств), связанных с барабанами, в конце рабочей операции получают невулканизированные шины, которые отсоединяются от своего монтажного и формирующего барабана или барабанов и, следовательно, могут содержать внутри указанный вулканизационный пузырь.

В частности, заявитель установил во время формования и вулканизации шин, непосредственно установленных на тороидальной опоре, что когда рабочая текучая среда под давлением подается между внешней поверхностью тороидальной опоры и внутренней поверхностью невулканизированной шины, различные элементы эластомерного материала, находящиеся в невулканизированном состоянии, т.е. в пластическом состоянии, могут принимать аномальную структуру относительно конструктивных технических требований. В частности, каркасный слой или слои могут перемещаться из своих положений в области борта и соскальзывать в результате расширения, при котором на шину оказывает влияние указанная рабочая текучая среда. Таким образом, натяжение каркасного слоя или слоев, определяемое этапом формования, более слабое, чем то, которое предусмотрено для готовой шины.

Так же, как и каркасный слой, другие элементы невулканизированной шины могут скользить относительно друг друга вследствие внутреннего давления при вулканизации при первых минутах данного процесса, т.е. когда у эластомерного материала более выражены пластические свойства. Это явление, в большей степени, наблюдается в области борта, где помимо частичного скольжения каркасных слоев наблюдаются явления отсутствия или накопления материала, которые приводят к образованию перепадов и неоднородности самого борта.

При этом благодаря, по меньшей мере, частичной фиксации геометрических параметров бортов и наиболее глубокой поверхности шины, т.е. того участка шины, который контактирует с тороидальной опорой, который первым вступает в контакт с рабочей текучей средой во время вулканизации, можно избавиться от указанных недостатков.

Кроме того, в результате сжатия невулканизированной шины с ее наружной стороны к ее внутренней стороне и одновременной подачей тепла к внутренней поверхности указанной шины, по меньшей мере, достигается частичная вулканизация наиболее глубокого слоя шины и области борта, так что можно последовательно осуществлять этап формования и вулканизации при отсутствии однородности и неровности готовой шины.

Фактически рабочая текучая среда в условиях формования и вулканизации находится в непосредственном контакте с элементами шины, которые уже частично вулканизированы и поэтому уже не обнаруживают пластических свойств материала, а обнаруживают свойства по существу упругого материала. В этом случае имеет место однородное распределение в пресс-форме эластомерного материала в самых ближних внешних слоях шины. Кроме того, натяжение каркасного слоя или слоев в результате давления вулканизации не вызывает какое-либо скольжение слоев в бортах шины, так как слой или слои прочно связаны с эластомерными материалами в данной области после частичной вулканизации той же области.

Первый объект настоящего изобретения относится к способу формования и вулканизации шины для колес транспортного средства, включающему этапы: установки невулканизированной шины на тороидальной опоре, имеющей внешнюю поверхность, форма которой, в значительной степени, соответствует форме внутренней поверхности указанной невулканизированной шины; нагрева указанной тороидальной опоры для передачи тепла к внутренней поверхности шины, находящейся в контакте с указанной тороидальной опорой; прижатия указанной внутренней поверхности невулканизированной шины к указанной внешней поверхности тороидальной опоры, по меньшей мере, посредством одной вторичной рабочей текучей среды под давлением; прижатия внешней поверхности указанной невулканизированной шины к стенкам формирующей полости, образованной в вулканизационной пресс-форме посредством первичной рабочей текучей среды под давлением, проходящей, по меньшей мере, через один диффузионный зазор между указанной внешней поверхностью тороидальной опоры и указанной внутренней поверхностью невулканизированной шины; нагрева первичной рабочей текучей среды под давлением для подачи тепла к указанной невулканизированной шине для ее вулканизации.

Второй объект настоящего изобретения относится к устройству для формования и вулканизации шины для колес транспортного средства, содержащему герметичную вулканизационную пресс-форму, выполненную с возможностью размещения тороидальной опоры, используемой для поддержки невулканизированной шины в формирующей полости; по меньшей мере, одно проходное устройство для подачи, по меньшей мере, одной первичной рабочей текучей среды под давлением, которое образовано в указанной тороидальной опоре и открывается на внешней поверхности указанной тороидальной опоры для того, чтобы обеспечить прохождение указанной первичной рабочей текучей среды под давлением к внутренней поверхности невулканизированной шины; устройство подачи для подачи вторичной рабочей текучей среды под давлением, функционально связанное с указанной вулканизационной пресс-формой, для сжатия невулканизированной шины от ее внешней стороны к ее внутренней стороне на указанной внешней поверхности тороидальной опоры; нагревательные приборы для нагрева указанной тороидальной опоры; нагревательные приборы для нагрева указанной первичной рабочей текучей среды для передачи тепла к указанной невулканизированной шины и ее вулканизации.

Третий объект настоящего изобретения относится к устройству для формования и вулканизации шины для колес транспортного средства, включающему: вулканизационную пресс-форму, выполненную с возможностью размещения тороидальной опоры, используемой для поддержки невулканизированной шины внутри формирующей полости; по меньшей мере, одно проходное устройство для подачи, по меньшей мере, одной первичной рабочей текучей среды под давлением, которое образовано в указанной тороидальной опоре и открывается на внешней поверхности указанной тороидальной опоры для того, чтобы обеспечить прохождение указанной первичной рабочей текучей среды под давлением к внутренней поверхности указанной невулканизированной шины; нагревательные приборы для нагрева указанной первичной рабочей текучей среды для передачи тепла к указанной невулканизированной шины и для ее вулканизации; герметизирующее устройство, предназначенное для установки указанной тороидальной опоры; устройство подачи для подачи вторичной рабочей текучей среды под давлением, которое функционально связано с указанным герметизирующим устройством, для сжатия указанной невулканизированной шины от ее внешней стороны к ее внутренней стороне на указанной внешней поверхности тороидальной опоры; нагревательные приборы для нагрева указанной тороидальной опоры.

Дополнительные отличительные признаки и преимущества данного изобретения станут более очевидными из подробного описания некоторых предпочтительных, но не ограничивающих, вариантов воплощения способа и устройства для формования и вулканизации шины для колес транспортного средства согласно настоящему изобретению.

Далее со ссылками на прилагаемые чертежи будет дано подробное описание, представленное в виде примера неограничивающего варианта воплощения, на которых:

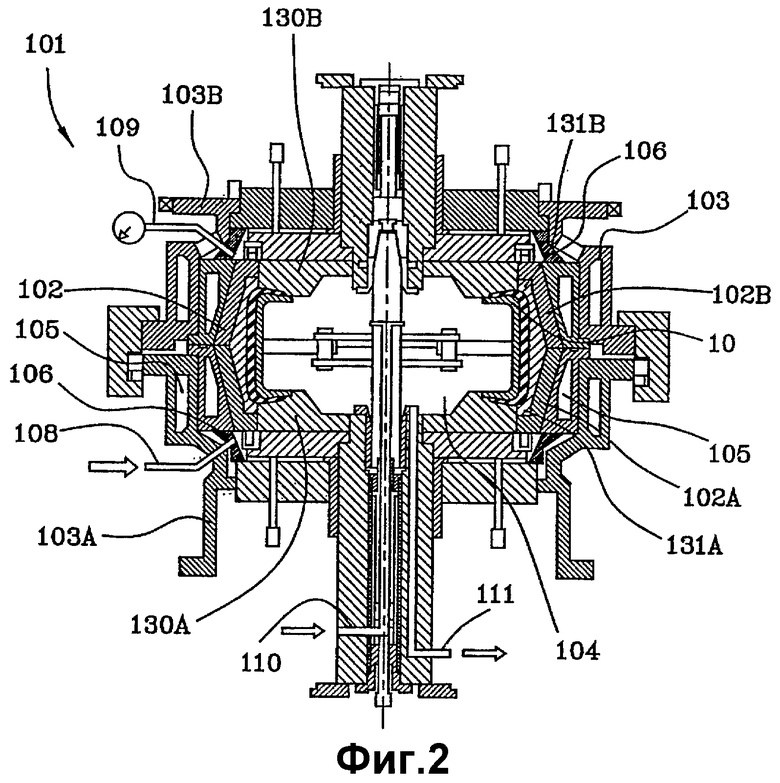

фиг.1 - вид сверху частично в разрезе предпочтительного варианта воплощения устройства согласно изобретению на одном из этапов рассматриваемого способа;

фиг.2 - вид сверху частично в разрезе предпочтительного варианта воплощения устройства согласно изобретению на следующем этапе рассматриваемого способа;

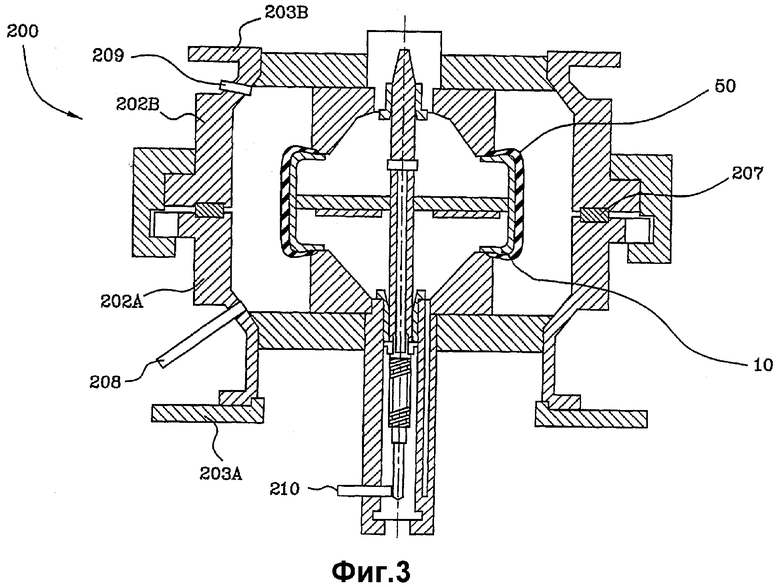

фиг.3 - вид сверху частично в разрезе устройства, относящегося к одному из вариантов воплощения устройства согласно изобретению;

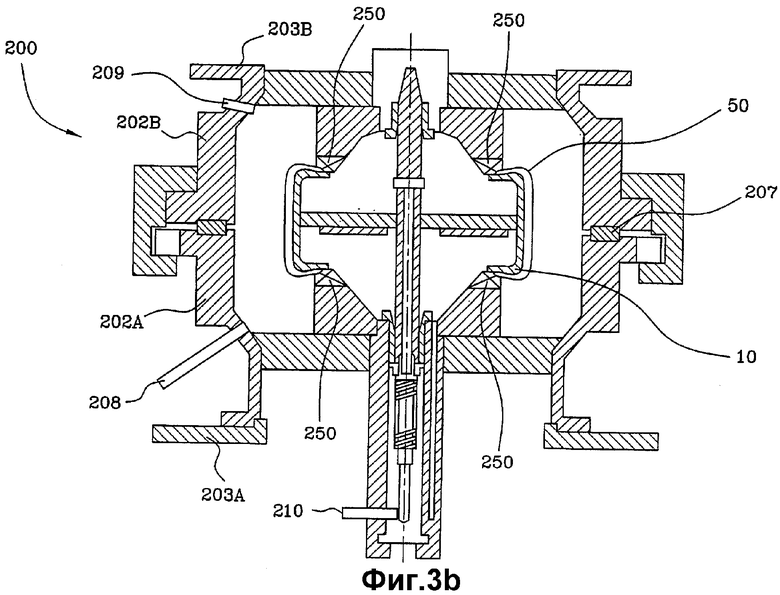

фиг.3b - вид сверху частично в разрезе устройства, относящегося к другому варианту воплощения устройства согласно изобретению;

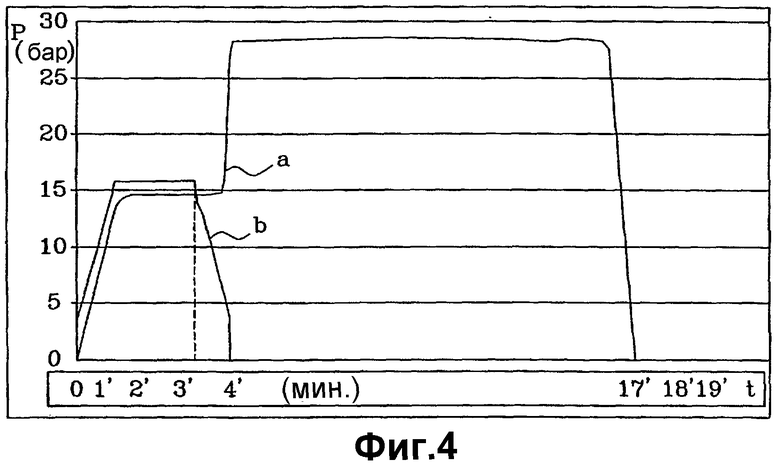

фиг.4 - график, показывающий временную зависимость давления рабочей текучей среды, используемой в рассматриваемом способе.

Как показано на фиг.1, устройство формования и вулканизации шин для колес транспортного средств в соответствии с первым вариантом воплощения настоящего изобретения обозначено ссылочной позицией 101.

Устройство 101 содержит вулканизационную пресс-форму 102, функционально соединенную с герметизирующим контейнером 103.

Предпочтительно, пресс-форма 102 может быть собрана из нижней половины 102A и верхней половины 102B в контакте с основанием 103A и закрывающей частью 103B контейнера 103 соответственно.

В данном варианте воплощения, показанном в качестве примера, каждая из нижней 102A и верхней 102B половин пресс-формы 102 имеет щеку, нижнюю щеку 130A и верхнюю щеку 130B соответственно, и корону секторов, состоящую из нижнего сектора 131A и верхнего сектора 131B соответственно.

Нижняя 102A и верхняя 102B половины являются взаимно подвижными между открытым положением, при котором они разнесены друг от друга, и закрытым положением, показанным на фиг.1 и 2, при котором они примыкают друг к другу и образуют формирующую полость 104, внутренние стенки которой определяются щеками, и указанные сектора воспроизводят геометрическую форму внешней поверхности шины, которая должна быть получена после этапов формования и вулканизации.

Кроме того, щеки предназначены для образования наружных поверхностей противолежащих боковин шины, тогда как сектора предназначены для образования так называемого протекторного браслета самой шины, путем нанесения на нее выемок и продольных и/или поперечных канавок, расположенных в соответствии с требуемым «рисунком протектора».

Устройство 101 дополнительно предполагает использование, по меньшей мере, одной тороидальной опоры 10, выполненной из металла или другого жесткого материала, имеющей наружную поверхность, по существу, копирующую форму внутренней поверхности шины. Тороидальная опора 10 состоит из барабана, который можно без труда разобрать, т.е. барабан состоит из кольцевых сегментов, по меньшей мере, некоторые из которых обладают возможностью центростремительного движения, что обеспечивает возможность разборки тороидальной опоры на части с их простым извлечением из шины по окончании работы.

Устройство 101 дополнительно содержит, по меньшей мере, один канал 110 (фиг.2) для подачи первичной рабочей текучей среды под давлением такой, как пар, азот или другой, главным образом, инертный газ или его смесь, которая используется, как будет описано ниже, для формования и вулканизации шины.

Также, предпочтительно, наличие в устройстве 101 нагревательных устройств для пресс-формы 102, предпочтительно, в виде множества каналов 105 для прохождения нагревательной текучей среды.

Предпочтительно, устройство 101 также содержит герметизирующее устройство, в которое помещается тороидальная опора с предварительно установленной невулканизированной шиной 50.

Как показано на фиг.1 и 2, указанное герметизирующее устройство в предпочтительном варианте воплощения настоящего изобретения может быть установлено в указанную пресс-форму 102, таким образом образуя герметичную полость внутри нее. Предпочтительно, в этом случае указанная пресс-форма 102 содержит большое количество уплотнений 106, плотно прилегающих к отверстиям для выпуска первичной рабочей текучей среды, используемой для вулканизации указанной шины, и, по меньшей мере, одно кольцевое уплотнение 107, расположенное на противоположных поверхностях двух половин 102A и 102B.

Указанное кольцевое уплотнение 107 может состоять из уплотнительного кольца или, предпочтительно, из серии металлических колец, совмещенных своими противоположными поверхностями с уплотнительным элементом, способным выдерживать давления и температуры описанного ниже способа.

Питающее устройство для вторичной рабочей текучей среды функционально связано в данном варианте воплощения настоящего изобретения с указанной пресс-формой 102. Указанное устройство содержит, по меньшей мере, один подающий канал 108 и один отводящий канал 109 для подачи и отвода указанной вторичной рабочей текучей среды под давлением такой, как воздух, азот или другие, главным образом, инертные газы, в пресс-форме 102, чтобы прижать внутреннюю поверхность указанной невулканизированной шины 50 от ее внешней стороны к ее внутренней стороне, как будет описано подробнее ниже, к внешней поверхности указанной тороидальной опоры 10.

Как вариант герметизирующее устройство 200 может быть установлено снаружи самой пресс-формы. Указанное устройство будет иметь в основном тот же самый внешний вид, что и пресс-форма 102, показанная на фиг.1 и 2, но, очевидно, ни щеки 130A и 130B, ни сектора 131A и 131B, проиллюстрированные выше, т.е. те элементы, которые предназначены для формирования шины, здесь представлены не будут. Более подробно, указанное устройство 200 содержит одну нижнюю половину 202A и одну верхнюю половину 202B, соединенные с основанием 203A и закрывающей частью 203B соответственно, и, по меньшей мере, одно кольцевое уплотнение 207, расположенное на противоположных поверхностях двух половин 202A и 202B. Кроме того, в устройстве 200 предусмотрено устройство подачи, связанное с ним, для вторичной рабочей текучей среды, содержащее, по меньшей мере, один подающий канал 208 и один отводящий канал 209 соответственно для подачи и отвода указанной вторичной рабочей текучей среды под давлением, такой как воздух, азот или другие, главным образом, инертные газы, в указанном устройстве 200 для прижима внутренней поверхности указанной невулканизированной шины 50 от ее внешней стороны к ее внутренней стороне, как более подробно будет описано ниже, к внешней поверхности указанной тороидальной опоры 10.

Предпочтительно, как показано на фиг.3b, указанное устройство 200 может содержать, по меньшей мере, нагревательный прибор 250 (четыре прибора на фиг.3b), расположенный в местах расположения щек 130A и 130B в указанной пресс-форме 102. Преимущественно, указанные нагревательные приборы 250, как будет более подробно описано ниже, передают тепло на внешнюю поверхность бортовых областей невулканизированной шины 50, способствуя тем самым частичной вулканизации указанных областей.

При необходимости указанное устройство 200 может иметь, по меньшей мере, один канал 210 для указанной первичной рабочей текучей среды под давлением, которая используется, как будет описано более подробно ниже, для нагревания внешней поверхности указанной тороидальной опоры 10.

Указанные устройства 250 могут быть оснащены электрическими резисторами (не показаны) или, как вариант, могут быть подсоединены к указанному каналу 210.

Кроме того, при наличии указанного устройства 200, герметичная пресс-форма, как описывалось выше в соответствии с фиг.1 и 2, не требуется в устройстве 101.

Канал 110 (или 210) функционально связан, по меньшей мере, с одним проходным устройством через соединительный канал (не показан), например, образованный, по меньшей мере, вдоль одного из центровочных болтов указанной тороидальной опоры 10 для обеспечения диффузии указанной первичной рабочей текучей среды под давлением в указанной тороидальной опоре 10.

Указанное проходное устройство содержит соответствующие отводы, образованные в тороидальной опоре 10, через которые указанная первичная рабочая текучая среда поступает во множество каналов, открытых на внешней поверхности самой тороидальной опоры, равномерно распределенных, и контролирует размеры ее кольцевого расширения. Распределение и размеры выбраны так, что это будет препятствовать проникновению сырого эластомерного материала в указанную тороидальную опору 10.

Предпочтительно, канал 111, используемый для вывода возможного конденсата, расположен в нижней части указанной формирующей полости 104.

В соответствии со способом согласно настоящему изобретению невулканизированная шина устанавливается на тороидальную опору 10 до того, как последняя будет помещена вместе с шиной в герметичную вулканизационную пресс-форму 102, расположенную вне или в указанном герметизирующем устройстве 200, при условии, что оно отсоединено от указанной пресс-формы.

В частности, закрепление шины на тороидальной опоре 10 может быть выполнено без труда путем установки шины непосредственно на саму тороидальную опору. Таким образом, тороидальная опора 10, преимущественно, используется в качестве жесткого сердечника для размещения разных элементов таких, как вкладыш, каркасные слои, усиливающие конструкции в бортах, ленточные полосы, боковины и протекторный браслет, которые используются при формовании шины. Кроме того, указанные элементы шины, предпочтительно, получают путем размещения на указанной тороидальной опоре 10 полуфабрикатов, таких как, например, полосы из эластомерного материала, полосы из эластомерного материала, содержащие внутри множество текстильных или металлических кордов, металлических кордов, предпочтительно, выполненных из высокоэластичной стали. Дополнительные особенности процедуры размещения элементов шины на тороидальной опоре 10 описаны, например, в заявке на Европейский патент № 0 929 680.

Эксплуатация устройства 101, когда указанная тороидальная опора 10, поддерживающая невулканизированную шину 50, помещена в пресс-форму 102 (или указанное герметизирующее устройство 200), включает в себя закрытие самого устройства и запуск режимов формования и вулканизации.

Через канал 108 (или 208) указанная вторичная текучая среда под давлением (обозначенная как "b" на фиг.4) поступает в полость, образованную между внешней поверхностью указанной невулканизированной шины 50 и внутренней поверхностью указанной пресс-формы 102 (или указанного устройства 200). По существу, одновременно, как показано на фиг.4, через канал 110 (или 210) указанная первичная рабочая текучая среда под давлением (обозначенная как "a" на фиг.4) поступает в указанную тороидальную опору 10 под более низким давлением, чем давление указанной вторичной рабочей текучей среды. Переходный процесс продолжается от 30 секунд до 1 минуты; в стабилизированном режиме и на протяжении от 30 секунд до 6 минут, перепад давлений составляет меньше 10 бар, предпочтительно около 1-2 бара. Так как первичная рабочая текучая среда находится под более низким давлением, она будет оставаться в указанной тороидальной опоре 10, не выходя через ранее описанные каналы. Таким образом, на этом этапе невулканизированная шина 50 сжимается от ее внешней стороны к ее внутренней стороне так, что ее внутренняя поверхность, предпочтительно, содержащая вкладыш, прижимается к наружной поверхности тороидальной опоры 10.

Предпочтительно, указанная вторичная рабочая текучая среда подается при комнатной температуре под давлением обычно в пределах от 8 до 18 бар, в то время как указанная первичная рабочая текучая среда на этом этапе, предпочтительно в виде пара, подается под давлением ниже 16 бар и температуре, обычно находящейся в диапазоне от 170 до 210°C.

В примере, показанном на фиг.4, переходный процесс продолжается около 1 минуты, давление вторичной рабочей текучей среды в стабилизированном режиме составляет около 16 бар, а давление первичной рабочей текучей среды составляет около 14 бар, при этом перепад давления составляет около 2 бар.

Как показано выше, в стабилизированном режиме этот этап длится несколько минут (около двух минут в примере, показанном на фиг.4). В течение этого периода времени первичная рабочая текучая среда нагревает тороидальную опору 10, которая передает тепло на внутреннюю поверхность шины и, следовательно, к борту и, предпочтительно, к вкладышу. Если герметизирующее устройство закрыто и установлено в указанную пресс-форму 102, то на вышеописанном этапе щеки 130A и 130B нагреваются указанной нагревательной текучей средой, подаваемой в указанные каналы 105. Это тепло, в значительной степени, передается на внешнюю поверхность бортовой области. Кроме того, если герметизирующее устройство 200 установлено снаружи пресс-формы 102, внешняя поверхность указанной бортовой области может подогреваться указанными приборами 250, питающимися от указанных резисторов или указанной первичной рабочей текучей среды, как описано выше. Это тепло не полностью вулканизирует указанные элементы шины, но, во всяком случае, является достаточным для придания им свойств эластичности. В частности, каркасный слой или слои, надежно закрепленные на бортах и внутренней поверхности шины, предпочтительно вкладыше, становятся достаточно эластичными, чтобы выдержать последующее давление процесса формования и вулканизации, описанного ниже, без повреждения.

Окончание этого этапа заключается в отводе вторичной рабочей текучей среды через отводной канал 109 (или 209), предпочтительно, менее чем за две минуты (за 1 минуту в показанном примере).

Если пресс-форма герметична, то сразу же начинается следующий этап прессования и полной вулканизации указанной шины (как показано на фиг.3 и 4). Указанный этап начинается с повышения давления указанной первичной рабочей текучей среды до значения от 18 до 35 бар, предпочтительно 26-28 бар, для осуществления формования и вулканизации шины с необходимым натяжением каркасного слоя.

На этом этапе первичная рабочая текучая среда, предпочтительно, содержит пароазотную смесь, хотя она может состоять из одного пара или пара, смешанного с воздухом или другими, главным образом, инертными газами, или из одного или более газов таких, как воздух, азот и других, главным образом, инертных газов.

Давление, создаваемое указанной первичной рабочей текучей средой, передается в диффузионный зазор между внешней поверхностью тороидальной опоры 10 и внутренней поверхностью шины, которая подлежит вулканизации.

В предпочтительном варианте воплощения настоящего изобретения диффузионный зазор непосредственно образуется после расширения шины в результате давления указанной первичной рабочей текучей среды. Другими словами, прижим шины к стенкам формирующей полости 104 происходит одновременно с расширением самой шины до тех пор, пока внешняя поверхность ее полностью не будет сцеплена с внутренними стенками полости пресс-формы 104. Затем сразу же начинается указанная операция прижатия с использованием тепла для сшивания эластомерного материала, образующего саму шину, и последующего геометрического и структурного образования шины. Преимущественно, указанная первичная рабочая текучая среда, определяющая требуемое давление, при котором происходит вулканизация шины, также обеспечивает тепло, необходимое для вулканизации.

Очевидно, что в рассматриваемом способе при указанном расширении шины, необходимом для завершения операций формования и вулканизации, ее внутренняя поверхность (предпочтительно, вкладыш и частично борта) находится в упругом состоянии, как уже говорилось, т.е. эти элементы шины частично вулканизированы по указанным причинам.

В этом случае внутренняя поверхность шины работает как вулканизационный пузырь при обычном вулканизационном способе, при котором надувной пузырь действует на внутреннюю поверхность невулканизированной шины, полученной без использования тороидальной опоры, чтобы прижать ее к стенкам пресс-формы, и распределяет эластомерный материал, находящийся в разных полуфабрикатах, по существу, однородно.

Следовательно, в способе согласно настоящему изобретению, несмотря на отсутствие надувного пузыря, внутренняя поверхность шины (предпочтительно, вкладыш), которая уже обладает хорошими эластичными свойствами, передает в основном равномерно давление первичной рабочей текучей среды на всю шину и действует как надувной пузырь в обычном способе. Следовательно, благодаря равномерному формованию получается вулканизированная шина, главным образом, отвечающая номинальным особенностям конструкции.

Если герметизирующее устройство 200 выполнено с возможностью отсоединения от указанной пресс-формы 102, то в конце этапа выведения указанной вторичной рабочей текучей среды шину извлекают из указанного устройства автоматически или ручным способом и помещают в пресс-форму, в которой этапы формования и вулканизации продолжаются в основном так же, как и в вышеописанном способе.

Следует отметить, что на этапе сжатия шины от ее внешней стороны к ее внутренней стороне для того, чтобы прижать внутреннюю поверхность шины к внешней стороне тороидальной опоры 10, нагревание указанной внутренней поверхности шины может быть выполнено с использованием указанной первичной рабочей текучей среды под давлением, передаваемой через тороидальную опору, как было описано ранее, или посредством нагревания тороидальной опоры при помощи электрических резисторов, например, независимо от использования первичной рабочей текучей среды. В последнем упомянутом случае давление вторичной рабочей текучей среды может также составлять несколько бар (даже 2 или 3) при условии, что перепад давления остается в указанном интервале.

В конце концов, очевидно, что в данном способе согласно настоящему изобретению указанный этап прижатия внутренней поверхности невулканизированной шины 50 к указанной внешней поверхности тороидальной опоры 10 может выполняться до, после или одновременно с нагревом указанной тороидальной опоры.

Изобретение относится к шинной промышленности. Способ формования и вулканизации шины для колес транспортного средства включает этапы: установку невулканизированной шины на тороидальной опоре, имеющей внешнюю поверхность, форма которой в значительной степени соответствует форме внутренней поверхности невулканизированной шины. Затем осуществляют нагрев тороидальной опоры для передачи тепла к внутренней поверхности шины, находящейся в контакте с тороидальной опорой, и прижатие внутренней поверхности невулканизированной шины к внешней поверхности тороидальной опоры, по меньшей мере, посредством одной вторичной рабочей текучей среды под давлением. Прижатие внешней поверхности невулканизированной шины к стенкам формирующей полости, образованной в вулканизационной пресс-форме, осуществляют посредством первичной рабочей текучей среды под давлением. Данная первичная рабочая текучая среда проходит, по меньшей мере, через один диффузионный зазор между внешней поверхностью тороидальной опоры и внутренней поверхностью невулканизированной шины. Осуществляют нагрев первичной рабочей текучей среды под давлением для подачи тепла к невулканизированной шине для ее вулканизации. Варианты устройства, содержащие вулканизационную пресс-форму со средством нагрева невулканизированной шины, используются для осуществления данного способа по изобретению. Технический результат, который достигается при использовании заявленного изобретения, заключается в обеспечении равномерного распределения эластомерного материала в пресс-форме и устранении рабочих дефектов в результате соединений. 3 н. и 23 з.п. ф-лы, 5 ил.

| ЕР 0976533 А2, 02.02.2000 | |||

| Контактное устройство | 1980 |

|

SU928680A1 |

| Натяжитель Никишковых приводного элемента механизма газораспределения двигателя внутреннего сгорания | 1978 |

|

SU1038657A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Цифровой трансформаторный мостпЕРЕМЕННОгО TOKA | 1979 |

|

SU822047A1 |

| DE 355909 А, 10.07.1922 | |||

| Механизм перемещения красящего материала | 1990 |

|

SU1798210A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2136494C1 |

Авторы

Даты

2008-06-27—Публикация

2003-11-12—Подача