Настоящее изобретение относится к расширяемой диафрагме для устройств для вулканизации шин, например, изготовленных из двух или более эластомерных материалов, имеющих разные составы и распределенных в несколько взаимно соединенных слоев.

Целью настоящего изобретения является также создание способа изготовления указанной диафрагмы.

В вариантах воплощения, которые будут рассмотрены в настоящем описании, полагается, что изобретение используется в области процессов изготовления шин и, более подробно, при формовке и вулканизации предварительно собранных, но не вулканизированных шин.

Известно, что при изготовлении шин для колес транспортных средств формовка и вулканизация применяются после сборки невулканизированной шины путем сборки соответствующих компонентов из эластомерного материала с подходящими упрочняющими конструкциями, формовочной и вулканизирующей обработки, задачей которых является определение структурной стабилизации шины путем структурирования ее эластомерных компонентов и, если требуется, нанесения на нее заданного рисунка протектора, а также различных графических отметок на боковины.

С этой целью невулканизированная шина помещается в надлежащим образом нагретую вулканизационную пресс-форму, имеющую полость пресс-формы, соответствующую по форме окончательной форме, которую следует придать шине. После осуществления закрытия пресс-формы диафрагма тороидальной формы расширяется внутри шины, причем диафрагма по радиусу изнутри имеет, по меньшей мере, одну окружную кромку с хвостовыми частями для крепления к соответствующим частям пресс-формы. Расширение диафрагмы достигается путем введения в нее пара под давлением для приведения диафрагмы в контакт с внутренней поверхностью шины и прижатия шины к стенкам полости пресс-формы одновременно с теплопередачей, в объеме, необходимом для структурирования.

После завершения вулканизации пресс-форма открывается для того, чтобы можно было извлечь шину и подготовить пресс-форму для нового цикла вулканизации.

Однако необходимо предотвратить значительное прилипание диафрагмы к внутренним стенкам шины для облегчения как адаптации диафрагмы к форме шины, так и извлечения шины без какого-либо риска ее повреждения после вулканизации.

Как известно, это требование удовлетворяется при помощи использования обработки поверхностей, как правило заключающейся в распределении подходящих разделительных составов, обычно наносимых путем распыления на внешние поверхности диафрагмы и/или внутренние поверхности шины.

Однако при такой обработке возникают различные проблемы, связанные с материалом, используемым в качестве разделительного состава, и оборудованием и временем, требуемыми для осуществления обработки. Обработка поверхностей может также создавать проблемы, связанные с воздействием на окружающую среду, так как материалы, используемые в качестве разделительного состава, могут быть опасными, а также связанные с производственными браками, которые могут возникать каждый раз, когда обработка поверхности неравномерно осуществлена по всей поверхности контакта диафрагмы с шиной.

В предшествующем уровне техники предлагаются различные решения для снижения приклеивания вулканизирующей диафрагмы к поверхностям шины. Например, в документе JP 63125311 описано изготовление расширяющейся диафрагмы с эластомерным составом, содержащим органический каучук и полиорганосилоксан, включающей в себя специальный силиконовый модифицированный эластомер в качестве растворяющего компонента.

В документе JP 5031724 предлагается использование расширяемой слоистой диафрагмы, имеющей внутренний эластомерный слой, состоящий из бутилкаучука, и внешний эластомерный слой, состоящий из силиконового каучука. Внутренний слой из бутилкаучука обеспечивает герметичное уплотнение от пара под давлением, а внешний слой из силиконового каучука облегчает скольжение диафрагмы по внутренним поверхностям шины и ее извлечение по завершении вулканизации.

Однако следует отметить, что при изготовлении диафрагм такого типа встречаются некоторые трудности в получении эффективного и надежного соединения между внутренним и внешним слоями, так как они состоят из разных эластомерных материалов. В частности, бутиловая и силиконовая полимерные основы неособо сочетаемы друг с другом, так как они вместе неспособны осуществить структурирование, т.е. образовать устойчивые молекулярные связи друг с другом, что снижает надежность и срок службы слоистых диафрагм, изготовленных в соответствии с предшествующим уровнем техники.

При этом для получения процесса, в котором преимущественно применяется слоистая диафрагма, необходимо обеспечить эффективные средства крепления между несовместимыми смесями, такими как бутиловая и силиконовая, в целях избежания указанных проблем.

Следует отметить, что изготовление различных слоев указанной диафрагмы для получения механического зацепления между контактирующими поверхностями обеспечивает производство диафрагм, состоящих из несовместимых смесей, которые являются очень надежными и имеют долгий срок службы для использования внутри устройства для вулканизации шин, так как силам, стремящимся отделить различные слои в результате давления формования, противостоят вынуждающие реакции, возникающие между поверхностями контакта разных слоев в результате указанного механического зацепления.

Более подробно, в соответствии с настоящим изобретением различные материалы, требуемые для производства слоистой диафрагмы, располагаются в форме непрерывного вытянутого элемента и взаимно соединяются до или при его наматывании на тороидальную опору, для получения слоистого покрытия, в котором материалы взаимно соединены в соответствии с волнистым профилем поверхности контакта, образующим дополнительные элементы механического зацепления между материалами. При помощи подходящего выбора формы и взаимного расположения вытянутых элементов форму волнистого профиля поверхности контакта можно регулировать со значительной разницей, например, относительно ширины волны и шага, для увеличения поверхности соединения между материалами.

Следовательно, целью настоящего изобретение является создание расширяемой диафрагмы для устройств вулканизации шины, как заявлено в п.1 формулы изобретения.

Еще одной целью изобретения является создание способа изготовления указанной диафрагмы, как заявлено в п.9 формулы изобретения.

Согласно изобретению также создан новый способ и новое устройство для вулканизации шин, как заявлено в пп.32 и 34 соответственно.

Дополнительные отличительные признаки и преимущества станут более понятны из подробного описания предпочтительного, но не ограничивающего варианта воплощения расширяемой диафрагмы для устройств вулканизации шин, соответствующего способу изготовления, а также способу и устройству для изготовления шин для колес транспортных средств в соответствии с настоящим изобретением. Это описание будет приведено далее со ссылкой на прилагаемые чертежи, иллюстрирующие неограничивающий пример варианта воплощения изобретения, на которых:

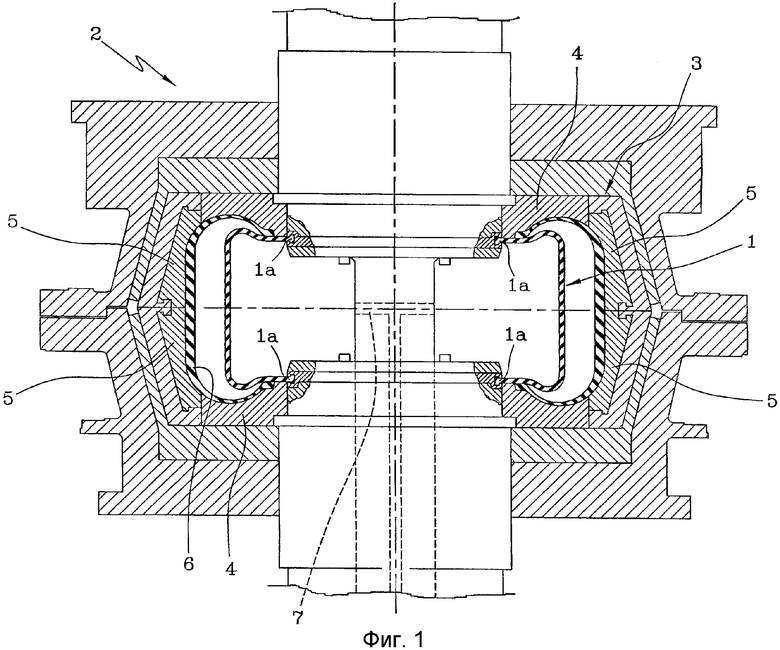

Фиг.1 - схематичное диаметральное сечение устройства вулканизации, включающего в себя расширяемую диафрагму в соответствии с изобретением, при расширении внутри шины, подлежащей вулканизации;

Фиг.2 - частичный вид в поперечном сечении диафрагмы с Фиг.1 в увеличенном масштабе;

Фиг.3 - схематичный вид сбоку одновременного укладывания первого и второго вытянутых элементов на тороидальную опору для изготовления расширяемой диафрагмы;

Фиг.3а - схематичный вид сбоку одновременного укладывания первого и второго вытянутых элементов на тороидальную опору в соответствии с возможным альтернативным вариантом воплощения изобретения;

Фиг.3b - схематичный вид сбоку одновременного укладывания первого и второго вытянутых элементов на тороидальную опору в соответствии с другим альтернативным вариантом воплощения изобретения;

Фиг.4 - схематичное поперечное сечение непрерывного элемента в форме полосы, который получается из взаимного соединения между первым и вторым вытянутыми элементами, вблизи плоскости по линии IV-IV с Фиг.3;

Фиг.5 - пример схемы укладки непрерывного элемента в виде полосы в форме витков, расположенных вблизи друг друга, для получения расширяемой диафрагмы, показанной на Фиг.2;

Фиг.6 - схематичное поперечное сечение непрерывного элемента в виде полосы, который получается из соединения первого и второго вытянутых элементов, в треугольной форме, в соответствии с возможным альтернативным вариантом воплощения изобретения; и

Фиг.7 - частичное сечение схемы расположения непрерывного элемента в виде полосы с Фиг.6 в форме витков, расположенных вблизи друг друга.

Как показано на чертежах, расширяемая диафрагма для устройств вулканизации шин в соответствии с настоящим изобретением целиком обозначено ссылочной позицией 1.

Диафрагма 1 используется совместно с устройством вулканизации, целиком обозначаемым ссылочной позицией 2 на Фиг.1 и содержащим пресс-форму 3, имеющую множество щек 4 и секторов 5, которые, когда пресс-форма закрыта, образуют полость пресс-формы, предназначенную для размещения обрабатываемой шины.

Диафрагма 1, по существу тороидальной формы, имеет, по меньшей мере, одну окружную кромку и предпочтительно две кромки, имеющие соответствующие крепежные хвостовые части 1а, для герметичного зацепления с пресс-формой 3 для эффективного соединения диафрагмы с устройством 2. Канал 7 для подачи пара или другой рабочей текучей среды, образованный в пресс-форме 3, выходит в указанную диафрагму 1 для осуществления расширения диафрагмы, следующего за выпуском пара под давлением для прижатия шины 6 к щекам 4 и секторам 5. Под действием прижатия соответствующие плоские участки, расположенные на секторах 5 и щеках 4, вызывают образование заданного рисунка протектора на резьбовой кромке шины 6, а также множества графических отметок на боковинах шины.

Также с пресс-формой 3 на щеках 4 и/или секторах 5 функционально соединены устройства, предназначенные для подачи тепла к невулканизированной шине 6, подлежащей вулканизации, эти устройства сообщаются с паром, вводимым в расширяемую диафрагму 1, чтобы вызвать структурирование эластомерного материала, из которого изготовлена шина.

После окончания цикла отформованная и вулканизированная шина 6 отсоединяется от расширяемой диафрагмы 1 и извлекается из пресс-формы 3 после открытия последней.

Расширяемая диафрагма 1 предпочтительно состоит из, по меньшей мере, одного первого слоя 8 из первого эластомерного материала и одного второго слоя 9 из второго эластомерного материала, отличного от первого эластомерного материала и располагаемого по радиусу снаружи относительно первого слоя 8. Первый и второй слои 8, 9 преимущественно соединяются по волнистому профилю 10 поверхности контакта, образующему элементы 10а механического зацепления между первым и вторым слоями 8 и 9.

В предпочтительном варианте воплощения первый эластомерный материал, образующий слой 8, располагаемый по радиусу внутри, состоит из смеси на бутиловой основе, для обеспечения герметичного уплотнения от пара под давлением, подаваемого в расширяемую диафрагму 1.

Второй эластомерный материал, образующий второй слой 9, в свою очередь предпочтительно состоит из смеси на силиконовой основе для обеспечения скольжения диафрагмы 1 по внутренней поверхности шины 6 при расширении и легкого извлечения диафрагмы 1 из шины 6 по окончании вулканизации.

Как показано на Фиг.2, шаг Р волны и высота Н волны могут быть установлены на волнистом профиле 10 поверхности контакта. В настоящем описании и в формуле изобретения под «шагом» волны профиля поверхности контакта подразумевается расстояние Р, измеренное в осевом направлении в прямом сечении между средними точками двух последовательных волн. В контексте настоящего определения, под средними точками каждой волны подразумевается точка сегмента «n», соединяющего противоположные радиальные внутренние концы указанной волны. На Фиг.2 линия Z, на которой показано значение Р, параллельна геометрической оси диафрагмы 1 и, следовательно, представляет осевое направление.

Наконец, в настоящем описании и в формуле изобретения под «высотой» каждой волны профиля поверхности контакта подразумевается проекция Н на плоскость Е, параллельную экваториальной плоскости диафрагмы 1, сегмента «m», проходящего в плоскости прямого сечения перпендикулярно сегменту «n», соединяющему радиальные внутренние концы волны, или протяженности сегмента, между сегментом или протяженностью сегмента и самой внешней по радиусу точкой волны.

Для возможности эффективного механического взаимодействия между слоями 8 и 9 высота волны Н предпочтительно равна или превышает одну десятую шага Р волны и предпочтительно составляет больше половины шага Р волны для получения эффективных элементов 10а механического зацепления также в отсутствии подрезов.

В варианте воплощения, показанном на Фиг.2, высота волны Н имеет значение, в пять раз большее шага Р волны.

Дополнительно или в качестве альтернативы дополнительные элементы 10а механического зацепления, образованные профилем 10 поверхности контакта, могут быть оборудованы участками 10b с взаимными подрезными ограничителями, как показано на Фиг.6.

Как показано на Фиг.5 и 7, может быть применен третий слой 11 эластомерного материала, расположенный по радиусу внутри относительно первого слоя 8 и сшивающийся с эластомерным материалом, образующим первый слой.

Если требуется, четвертый слой 12 эластомерного материала может быть применен по радиусу снаружи относительно второго слоя 9, причем указанный четвертый слой сшивается с эластомерным материалом, по меньшей мере, ко второму слою.

В предпочтительном техническом решении диафрагма имеет общую толщину S, составляющую от 3 до 8 мм или, например, равную приблизительно 5 мм. Внутренний по радиусу участок диафрагмы 1, состоящий из первого слоя 8, и возможно третьего слоя 11, предпочтительно имеет толщину, измеренную относительно средней линии L волнистого профиля 10 поверхности контакта, большую чем 1/2 и предпочтительно соответствующую, по меньшей мере, 3/5 общей толщины S диафрагмы.

Толщина внешнего по радиусу участка диафрагмы 1, состоящего из второго слоя 9 и возможно четвертого слоя 12, будет предпочтительно снижена до не более чем половины общей толщины S, с выгодой для стоимости производства диафрагмы, так как смесь на бутиловой основе дешевле, чем смесь на силиконовой основе.

Изготовление расширяемой диафрагмы 1, описанной выше, предполагает изготовление первого вытянутого элемента 13 и второго вытянутого элемента 14, состоящих из первого и второго необработанных эластомерных материалов соответственно. Первый и второй вытянутые элементы, полученные экструзией и подаваемые из первого 15 и второго 16 экструдера соответственно, направляются к, по меньшей мере, одному ролику 17 или другому подающему элементу, который укладывает их на поверхность 18а для укладки тороидальной опоры 18 формы, которую должна принимать расширяемая диафрагма. Тороидальная опора 18 предпочтительно поддерживается роботизированным плечом 19, лишь частично показанным и известным, например, из документа WO 00/35666 А1. Роботизированное плечо 19 придает тороидальной опоре 18 окружное распределительное вращательное движение вокруг ее геометрической оси вращения Х, под действием которого возникает распределение по окружности вытянутых элементов 13, 14, укладываемых подающим роликом 17 на поверхность 18а укладки.

Одновременно, роботизированное плечо 19 двигает тороидальную опору 18 вперед подающего ролика 17 путем регулируемых относительных перемещений поперечного распределения, для того чтобы первый и второй вытянутые элементы 13, 14, уложенные на поверхность 18а укладки, образовывали витки, намотанные вокруг геометрической оси Х тороидальной опоры 18.

После выхода из соответствующих экструдеров 15, 16 первый и второй вытянутые элементы 13, 14 направляются в сходящихся направлениях относительно друг друга, к точке взаимного соединения, в которой вытянутые элементы встречаются и приклеиваются друг к другу, образуя непрерывный элемент 20 в виде полосы, который укладывается и распределяется на тороидальной опоре 18, как описано выше.

В примере, показанном на Фиг.3, точка соединения вытянутых элементов 13, 14 совпадает с приложением их к тороидальной опоре 18 подающим роликом 17. Однако указанные вытянутые элементы 13, 14 могут также направляться таким образом, чтобы вызывать соединение в точке выше по потоку тороидальной опоры 18. Также может быть обеспечено, чтобы непрерывный элемент 20 в виде полосы выходил с подающей бобины, используемой при хранении элемента в виде полосы после осуществления взаимного соединения вытянутых элементов 13, 14.

В еще одном альтернативном варианте воплощения вытянутые элементы 13, 14 могут выдавливаться совместно и непосредственно соединяться в экструзионной головке единого экструдера 26 (см. Фиг.3b), так что элемент 20 в виде полосы непосредственно вырабатывается на выходе из экструдера.

Наконец, в другом варианте воплощения, показанном в виде примера на Фиг.3b, вытянутые элементы 13, 14 могут одновременно укладываться на тороидальную опору 18 в точках А, В, которые взаимно разнесены в окружном направлении. В этом примере точка соединения между вытянутыми элементами совпадает с точкой приложения второго вытянутого элемента 14 к тороидальной опоре 18.

Как показано на Фиг.4 и 6, вытянутые элементы 13, 14 взаимно соединены таким образом, что, когда соединение было осуществлено, каждый из них имеет участок 21, 22 основания в контакте с участком основания другого вытянутого элемента. Дополнительно, по меньшей мере, один из вытянутых элементов 13, 14 может иметь вершину 23, 24, выступающую из участка 21, 22 основания в направлении, поперечном направлению взаимного выравнивания участков основания, обозначенному D на указанных чертежах.

Более подробно, в предпочтительном варианте воплощения вытянутые элементы 13, 14, которые могут иметь по существу идентичную друг другу форму, соединяются во взаимно смещенных положениях в плоскости, поперечной направлению D взаимного выравнивания участков 21, 22 оснований, так что каждый из них имеет соответствующую вершину 23, 24, выступающую в противоположном направлении относительно вершины другого вытянутого элемента.

При укладке на тороидальную опору 18 взаимное расположение вытянутых элементов 13, 14 и/или ориентация непрерывного элемента 20 в виде полосы, образованного ими, регулируется таким образом, чтобы при приближении к поверхности 18а укладки вершина 23 первого вытянутого элемента 13 была повернута к тороидальной опоре 18.

Как подробно показано на Фиг.5 и 7, вершина 23 первого вытянутого элемента 13 из бутилового материала при укладывании деформируется и затем изгибается к участку 22 основания второго вытянутого элемента 14, занимая промежуточное положение между вторым вытянутым элементом 14 и тороидальной опорой 18, чтобы избежать непосредственного контакта второго эластомерного материала с поверхностью 18а укладки.

На поверхности 18а укладки витки, последовательно располагающиеся бок о бок и образованные первым вытянутым элементом 13, под действием изгиба вершины 23, как описано выше, в результате приводят к получению непрерывного слоя из бутилового материала, проходящего по всей поверхности 18а укладки.

Вершина 24 второго вытянутого элемента 14, в свою очередь, сориентирована по радиусу наружу относительно поверхности 18а укладки, образованной тороидальной опорой 18, и может быть загнута к участку 21 основания первого вытянутого элемента 13, так что витки, расположенные бок о бок и сформированные вторым вытянутым элементом 14, вызывают образование непрерывного слоя силиконового материала.

При необходимости загибу вершины 24 второго вытянутого элемента 14 может способствовать ролик или другой вспомогательный аппликаторный элемент 25, работающий ниже по потоку подающего ролика 17.

Дополнительно, в результате укладки в форме витков, располагающихся бок о бок, участки 21, 22 оснований первого и второго вытянутых элементов 13, 14 приобретают профиль 10 поверхности контакта между первым и вторым слоями.

При необходимости нанесению первого и второго вытянутых элементов 13, 14, может предшествовать нанесение третьего слоя 11 из бутилового материала или в любом случае материала, подходящего для структурирования с первым эластомерным материалом, образующим первый вытянутый элемент 13. Образование этого третьего слоя может осуществляться таким же образом, как описано выше, со ссылкой на укладку непрерывного элемента 20 в виде полосы, т.е. при помощи нанесения третьего непрерывного вытянутого элемента из эластомерного материала, выходящего, например, из экструдера и формирования витков, располагаемых последовательно бок о бок для покрытия поверхности 18а укладки тороидальной опоры 18.

После укладки первого и второго вытянутых элементов 13, 14 может быть также осуществлено нанесение указанного четвертого слоя 12, состоящего из силиконового материала или, в любом случае, из материала, подходящего для структурирования со вторым эластомерным материалом, образующим второй вытянутый элемент 14. Образование четвертого слоя 12 также может быть осуществлено путем нанесения четвертого вытянутого элемента из эластомерного материала, выходящего из экструдера, и формирования витков, расположенных последовательно бок о бок. Третий и четвертый вытянутые элементы могут преимущественно быть произведены либо теми же экструдерами 15, 16, используемыми для образования первого и второго вытянутых элементов 13, 14, либо при помощи отдельных, предназначенных для этого экструдеров.

При присутствии третьего и/или четвертого эластомерных слоев 11, 12 оборудование вершин 23, 24, выступающих из первого и второго вытянутых элементов 13, 14 соответственно, может оказаться излишним, так как указанные третий и четвертый слои могут сшиваться с материалом, образующим участки 21, 22 оснований вытянутых элементов 13, 14 соответственно.

Как показано на Фиг.5, вытянутые элементы 13, 14 могут иметь форму с по существу сплюснутым поперечным сечением. В этом случае предпочтительно получается профиль 10 поверхности контакта такой, как показан на Фиг.2, в котором высота Н волны намного больше, чем шаг волны, для того, чтобы возвышенности и углубления волнистого профиля вызывали образование элементов механического зацепления. Альтернативно, как показано на Фиг.6 и 7, вытянутые элементы 13, 14 могут преимущественно иметь профиль поперечного сечения треугольной формы. В этом случае участки 21, 22 оснований соединенных вытянутых элементов 13, 14 вызывают образование в участках 10а механического зацепления участков 10b с подрезным ограничением. Тот же эффект достигается при использовании вытянутых элементов 13, 14, имеющих трапецеидальный профиль поперечного сечения.

После завершения образования слоев 8, 9, 11, 12 на тороидальной опоре 18 расширяемая диафрагма 1 может быть помещена в пресс-форму для формования и вулканизации, которые могут быть осуществлены любым удобным способом. При этом в такую же пресс-форму, которая используется для формования и вулканизации диафрагмы, можно ввести эластомерный материал для образования указанного третьего и/или четвертого слоев 11, 12 и/или любого другого дополнительного слоя покрытия.

Настоящее изобретение достигает важных преимуществ.

Фактически, любая проблема, возникающая из-за сложности соединения силиконовой смеси и бутиловой смеси, может быть успешно преодолена стабильным и надежным способом для изготовления очень надежной и долговечной расширяемой диафрагмы, которая устраняет необходимость в осуществлении обработок поверхности для адаптации диафрагмы к внутренней форме шины и извлечения шины после окончания вулканизации.

Дополнительно, настоящую диафрагму можно изготовить простым и дешевым способом, с применением машин и оборудования, уже имеющегося в современных циклах изготовления шин, в котором эластомерные компоненты получаются путем наматывания вытянутых элементов из необработанного эластомерного материала в форме витков, располагаемых бок о бок на тороидальной опоре, как описано в документе WO 00/35666 А1.

Заявленное изобретение относится к расширяемой диафрагме для устройств вулканизации шин, изготовленных из двух или более эластомерных материалов, имеющих разные составы и распределенных в несколько взаимно соединенных слоев. Техническим результатом заявленного изобретения является изготовление различных слоев расширяемой диафрагмы с получением механического зацепления между контактирующими поверхностями этих слоев, обеспечивающего производство диафрагм, состоящих из несовместимых смесей, которые являются очень надежными и имеют долгий срок службы. Технический результат достигается расширяемой диафрагмой для устройств вулканизации шин, имеющей тороидальную форму. Диафрагма содержит, по меньшей мере, один первый слой из первого эластомерного материала и один второй слой из второго эластомерного материала, отличного от первого эластомерного материала. При этом второй слой является по радиусу внешним относительно первого слоя. Первый и второй слои имеют волнистый профиль поверхности контакта. Профиль поверхности контакта образует элементы механического зацепления между первым и вторым эластомерными материалами. Волнистый профиль поверхности контакта образован первым и вторым вытянутыми элементами, соединенными друг с другом в продольном протяжении, для формирования непрерывного элемента в виде полосы, который наматывается вокруг геометрической оси расширяемой диафрагмы. 4 н. и 30 з.п. ф-лы, 7 ил.

1. Расширяемая диафрагма для устройств вулканизации шин, имеющая тороидальную форму и содержащая:

по меньшей мере, один первый слой из первого эластомерного материала и один второй слой из второго эластомерного материала, отличного от первого эластомерного материала;

при этом второй слой является по радиусу внешним относительно первого слоя;

первый и второй слои имеют волнистый профиль поверхности контакта;

профиль поверхности контакта образует элементы механического зацепления между первым и вторым эластомерными материалами; и волнистый профиль поверхности контакта образован первым и вторым вытянутыми элементами, соединенными друг с другом в продольном протяжении, для формирования непрерывного элемента в виде полосы, который наматывается вокруг геометрической оси расширяемой диафрагмы.

2. Диафрагма по п.1, имеющая, по меньшей мере, одну окружную кромку с крепежными хвостовыми частями.

3. Диафрагма по п.1, в которой профиль поверхности контакта имеет высоту волны и шаг волны, причем высота волны больше или равна одной десятой шага волны.

4. Диафрагма по п.3, в которой высота волны больше половины шага волны.

5. Диафрагма по п.1, в которой элементы механического зацепления имеют участки взаимного подрезного ограничения.

6. Диафрагма по п.1, в которой в положении по радиусу внутри относительно первого слоя расположен третий слой из эластомерного материала, сшитого с, по меньшей мере, первым эластомерным материалом.

7. Диафрагма по п.1, в которой в положении по радиусу снаружи относительно второго слоя расположен четвертый слой из эластомерного материала, сшитого с, по меньшей мере, одним из первого и второго эластомерных материалов.

8. Диафрагма по п.1, в которой первый эластомерный материал содержит полимерную бутиловую основу, а второй эластомерный материал содержит полимерную силиконовую основу.

9. Способ изготовления расширяемой диафрагмы для устройств вулканизации шин, при котором:

изготавливают, по меньшей мере, один первый вытянутый элемент, включающий в себя первый необработанный эластомерный материал, и, по меньшей мере, один второй вытянутый элемент, включающий в себя второй необработанный эластомерный материал, имеющий состав, отличный от состава первого эластомерного материала;

укладывают первый вытянутый элемент на тороидальную опору в форме витков, намотанных вокруг геометрической оси тороидальной опоры для образования первого слоя из первого эластомерного материала;

укладывают второй вытянутый элемент на тороидальную опору в форме витков, намотанных вокруг геометрической оси тороидальной опоры для образования второго слоя из второго эластомерного материала по радиусу снаружи относительно первого слоя;

выполняют первый и второй слои с волнистым профилем поверхности контакта, причем профиль поверхности контакта образует элементы механического зацепления между первым и вторым эластомерными материалами; и вулканизируют диафрагму,

при этом согласно способу дополнительно соединяют друг с другом первый и второй вытянутые элементы в продольном протяжении для изготовления непрерывного элемента в виде полосы, который наматывают вокруг геометрической оси тороидальной опоры при укладке, так чтобы получить волнистый профиль поверхности контакта.

10. Способ по п.9, при котором профиль поверхности контакта имеет высоту волны и шаг волны, причем высота волны составляет, по меньшей мере, одну десятую шага волны.

11. Способ по п.10, при котором высота волны больше половины шага волны.

12. Способ по п.9, при котором элементы механического зацепления имеют участки взаимного подрезного ограничения.

13. Способ по п.9, при котором, по меньшей мере, один из первого и второго вытянутых элементов имеет сплюснутую форму поперечного сечения.

14. Способ по п.9, при котором, по меньшей мере, один из первого и второго вытянутых элементов имеет, по существу, треугольную форму поперечного сечения.

15. Способ по п.9, при котором, по меньшей мере, один из первого и второго вытянутых элементов имеет, по существу, трапецеидальную форму поперечного сечения.

16. Способ по п.9, при котором соединение осуществляют до укладки.

17. Способ по п.9, при котором при изготовлении непрерывного элемента в виде полосы:

подают первый вытянутый элемент с помощью первого подающего элемента;

подают второй вытянутый элемент с помощью второго подающего элемента одновременно с подачей первого вытянутого элемента; и направляют первый и второй вытянутые элементы в сходящемся направлении по отношению друг к другу, к точке взаимного соединения.

18. Способ по п.17, при котором подачу первого и второго вытянутых элементов осуществляют экструзией с помощью первого и второго экструдеров соответственно, которые являются частями первого и второго подающих элементов.

19. Способ по п.9, при котором непрерывный элемент в виде полосы образуют при помощи совместной экструзии первого и второго вытянутых элементов с помощью одного экструдера.

20. Способ по п.9, при котором соединение осуществляют одновременно с наматыванием элемента в виде полосы на тороидальную опору, в точке взаимного соединения между вытянутыми элементами, расположенной на тороидальной опоре.

21. Способ по п.9, при котором соединение осуществляют одновременно с наматыванием элемента в виде полосы на тороидальную опору, в точке взаимного соединения между вытянутыми элементами, расположенной выше по потоку тороидальной опоры.

22. Способ по п.9, при котором первый и второй вытянутые элементы одновременно укладываются на тороидальную опору в точках, отстоящих друг от друга в окружном направлении.

23. Способ по п.9, при котором после этапа соединения, каждый из вытянутых элементов имеет участок основания, объединенный с участком основания другого вытянутого элемента, и, по меньшей мере, один из вытянутых элементов имеет вершину, выступающую из участка основания поперек направления взаимного выравнивания участков оснований.

24. Способ по п.23, при котором первый и второй вытянутые элементы соединяют во взаимно смещенных местах поперек направления взаимного выравнивания участков оснований, так что каждый вытянутый элемент имеет вершину, выступающую в противоположном направлении относительно вершины другого вытянутого элемента.

25. Способ по п.23 или 24, при котором вершину вытянутого элемента загибают к участку основания другого вытянутого элемента.

26. Способ по п.9, при котором при укладке каждого из первого и второго вытянутых элементов:

подают вытянутый элемент от подающего элемента, расположенного вблизи тороидальной опоры, для нанесения вытянутого элемента на опору;

приводят тороидальную опору во вращательное движение для окружного распределения вокруг геометрической оси вращения, с тем, чтобы вытянутый элемент распределялся по окружности на тороидальной опоре;

и осуществляют регулируемые относительные поперечные распределительные смещения между тороидальной опорой и подающим элементом для образования витков.

27. Способ по п.9, при котором дополнительно наносят, по меньшей мере, один третий слой по радиусу внутри относительно первого слоя на тороидальную опору, причем третий слой состоит из эластомерного материала, сшитого с первым эластомерным слоем.

28. Способ по п.9, при котором дополнительно наносят четвертый слой по радиусу снаружи относительно второго слоя, причем четвертый слой состоит из эластомерного материала, сшитого с, по меньшей мере, вторым эластомерным материалом.

29. Способ по п.9, при котором первый эластомерный материал содержит полимерную бутиловую основу, а второй эластомерный материал содержит полимерную силиконовую основу.

30. Способ по п.9, при котором при вулканизации диафрагмы осуществляют, по меньшей мере, один ввод эластомерного материала в пресс-форму для образования, по меньшей мере, одного дополнительного слоя покрытия на диафрагме.

31. Способ изготовления шины, при котором:

собирают невулканизированную шину;

устанавливают невулканизированную шину в пресс-форму;

подают тепло к невулканизированной шине для структурирования эластомерного материала, из которого она выполнена;

формуют невулканизированную шину стенками пресс-формы с помощью расширения расширяемой диафрагмы, помещенной внутри шины, когда последняя находится в пресс-форме;

извлекают отформованную и вулканизированную шину из пресс-формы;

причем расширяемая диафрагма имеет тороидальную форму и содержит:

по меньшей мере, один первый слой из первого эластомерного материала и один второй слой из второго эластомерного материала, отличного от первого эластомерного материала;

при этом второй слой является по радиусу внешним относительно первого слоя;

первый и второй слои имеют волнистый профиль поверхности контакта;

профиль поверхности контакта образует элементы механического зацепления между первым и вторым эластомерными материалами; и волнистый профиль поверхности контакта образован первым и вторым вытянутыми элементами, соединенными друг с другом в продольном протяжении, для формирования непрерывного элемента в виде полосы, который наматывается вокруг геометрической оси расширяемой диафрагмы.

32. Способ по п.31, при котором используют расширяемую диафрагму по любому из пп.2-8.

33. Устройство для вулканизации шин для колес транспортных средств, содержащее:

пресс-форму, имеющую множество щек и секторов, предназначенных для образования посредством формовки рисунка протектора на резьбовой кромке шины, и множества графических отметок на боковых стенках этой шины;

устройства для подачи тепла к невулканизированной шине, подлежащей вулканизации, для осуществления структурирования последней, причем устройства функционально соединены с пресс-формой;

расширяемую диафрагму, функционально соединенную с пресс-формой для оказания давления изнутри наружу на невулканизированную шину для приведения ее в контакт с щеками и секторами пресс-формы при формовании;

при этом расширяемая диафрагма имеет тороидальную форму и содержит:

по меньшей мере, один первый слой из первого эластомерного материала и один второй слой из второго эластомерного материала, отличного от первого эластомерного материала;

причем второй слой является по радиусу внешним относительно первого слоя;

первый и второй слои имеют волнистый профиль поверхности контакта;

профиль поверхности контакта образует элементы механического зацепления между первым и вторым эластомерными материалами; и волнистый профиль поверхности контакта образован первым и вторым вытянутыми элементами, соединенными друг с другом в продольном протяжении, для формирования непрерывного элемента в виде полосы, который наматывается вокруг геометрической оси расширяемой диафрагмы.

34. Устройство по п.33, в котором расширяемая диафрагма является диафрагмой по любому из пп.2-8.

| US 3990930 А, 09.11.1976 | |||

| US 4698245 А, 06.10.1987 | |||

| JP 5031724 А, 09.02.1993 | |||

| Способ изготовления диафрагмы для сборки покрышек пневматических шин | 1991 |

|

SU1776235A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ И МОДУЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1995 |

|

RU2147519C1 |

Авторы

Даты

2009-06-20—Публикация

2003-10-31—Подача