Изобретение относится к способу для формования и отверждения шин для колес транспортного средства, содержащему следующие шаги: размещение обрабатываемой шины на тороидальной опоре, имеющей наружную поверхность, форма которой сопряжена с формой наружной поверхности самой шины; помещение шины и тороидальной опоры в формообразующую полость заданной вулканизационной пресс-формы, при этом формообразующая полость имеет стенки, согласованные по форме с наружной поверхностью шины после завершения вулканизации; прессование шины с наружной поверхностью по отношению к стенкам формообразующей полости; подведение теплоты к обрабатываемой шине для того, чтобы обеспечить молекулярное сшивание.

Настоящее изобретение также относится к установке для формования и отверждения шин для колес транспортного средства, содержащей тороидальную опору, установленную для зацепления обрабатываемой шины, при этом указанная тороидальная опора имеет наружную поверхность, форма которой сопряжена с формой внутренней поверхности шины, вулканизационную пресс-форму, установленную для размещения тороидальной опоры, несущей обрабатываемую шину, внутри формообразующей полости, имеющей стенки, согласованные по форме с наружной поверхностью шины, когда вулканизация завершена, средство прессования для прессования наружной поверхности шины по отношению к стенкам формообразующей полости; средство нагрева для передачи теплоты к шине, закрытой между формообразующей полостью и тороидальной опорой.

В цикле производства шин предусмотрено, что после процесса изготовления, во время которого получают различные элементы шины и/или объединяют их друг с другом, осуществляют процесс формования и отверждения, который способствует стабилизации структуры шины в соответствии с необходимой геометрической формой, обычно отличающейся конкретным рисунком протектора.

С этой целью шину закрывают во внутренней формообразующей полости, заданной вулканизационной пресс-формой и согласованной по форме с геометрической конфигурацией заданной наружной поверхности шины.

В одном из наиболее широко распространенных способов формования предусмотрено, что эластичная камера для вулканизации, выполненная из эластомера и заполненная паром и/или другой высокотемпературной средой под высоким давлением, должна находиться в надутом состоянии внутри шины, закрытой в формообразующей полости. Таким путем шина удобно продвигается в сторону внутренних стенок формообразующей полости и геометрическая форма, сообщенная ей, стабилизируется после того, как в эластомере, из которого она изготовлена, происходит молекулярное сшивание при приложении тепла, переданного текучей средой через эластичную камеру и от стенок пресс-формы.

Кроме того, известны способы формования, в которых вместо наполняемой эластичной камеры для вулканизации внутри шины расположена жесткая тороидальная опора, форма которой сопряжена с заданной формой внутренней поверхности шины.

Такой способ описан, например, в Европейском патенте 242840, в котором жесткую тороидальную опору используют для сообщения конечной формы и размеров шине, закрытой в пресс-форме. В соответствии с патентом различные коэффициенты теплового расширения металлической тороидальной опоры и исходного эластомера, из которого изготовлена шина, используют для достижения удовлетворяющего требованиям давления формования.

После сборки деталей, образующих пресс-форму и тороидальную опору, образуется замкнутое пространство в формообразующей полости, которое имеет форму, согласованную со всей геометрической конфигурацией шины. Таким образом, наружные поверхности и внутренние поверхности шины удерживаются в контакте с жесткими частями установки для формования и отверждения. Другими словами, все детали установки, предназначенные для задания конечной геометрии шины, являются жесткими деталями, в противоположность способам с использованием наполняемых эластичных камер для вулканизации, которые, как известно, представляют собой деформируемую часть пресс-формы.

Обращает на себя внимание то, что в современном уровне техники оба способа, т.е. тот, в котором использована наполняемая эластичная камера для вулканизации, и тот, в котором применена жесткая тороидальная опора во время вулканизации шины, имеют следующие недостатки.

Что касается способа с использованием наполняемой эластичной камеры, то способность эластичной камеры деформироваться может легко привести к увеличению геометрических и/или структурных несовершенств в шине вследствие возможных деформаций, которым может подвергаться сама эластичная камера по причине разбалансированного расширения и/или эффектов трения, создаваемых между наружными поверхностями эластичной камеры и внутренними поверхностями исходной шины. С учетом того, что на эластичную камеру также возложена задача фиксации бортов шины относительно соответствующих участков пресс-формы, способность эластичной камеры деформироваться затрудняет достижение достаточных давлений для фиксации бортов. Поэтому может происходить нежелательное рассогласование положений бортов относительно геометрической оси шины, которое создает опасность искажения всей структуры шины. В дополнение к этому недостаточное для фиксации бортов давление может быть причиной образования заусенцев на самих бортах вследствие утечки эластомера между эластичной камерой и пресс-формой, прежде всего в начальные моменты процесса отверждения.

Эластичная камера для вулканизации требует больших количеств пара вследствие необходимости заполнения всего внутреннего объема эластичной камеры, раздутой в формообразующей полости, и в дополнение к этому она представляет собой препятствие для передачи теплоты шине от пара.

С другой стороны, использование жесткой тороидальной опоры вместо наполняемой эластичной камеры для вулканизации приводит к необходимости осуществления очень точного и очень трудного контроля объемов материалов, используемых при изготовлении шины.

Кроме того, в настоящее время нет возможности придавать соответствующее расширение шине по радиусу и/или по окружности, требуемое для получения необходимых эффектов предварительной нагрузки в усиливающих структурах, использованных при изготовлении шины.

В дополнение к этому даже с помощью жесткой тороидальной опоры до некоторой степени трудно осуществить правильную и эффективную передачу теплоты внутрь шины.

Была исследована возможность усовершенствования при формовании и отверждении шины с помощью жесткой тороидальной опоры посредством подвода нагревающей текучей среды и/или другой текучей среды под давлением к промежутку между внутренней поверхностью шины и наружной поверхностью самой тороидальной опоры.

В частности, изобретение касается способа формования и отверждения шин для колес транспортного средства, характеризующегося тем, что стадия прессования происходит при подводе текучей среды под давлением (или сжатой текучей среды) к по меньшей мере одному промежутку для диффузии текучей среды, образованному между наружной поверхностью тороидальной опоры и внутренней поверхностью шины.

Более подробно, стадию прессования осуществляют одновременно с расширением, сообщенным шине под действием подвода текучей среды под давлением к промежутку для диффузии.

Указанное радиальное расширение предпочтительно заключается в увеличении длины окружности шины, находящемся между 1,5 и 3,5%, измеренном в экваториальной плоскости самой шины.

Промежуток для диффузии, предпочтительно имеющий размер, находящийся в пределах от 3 до 14 мм, измеренный между внутренней поверхностью шины и наружной поверхностью тороидальной опоры по меньшей мере в одной экваториальной плоскости самой шины, преимущественно формируют после расширения шины.

В предпочтительном варианте осуществления подвод текучей среды под давлением происходит через подающие каналы, выполненные в тороидальной опоре и открытые к наружной поверхности опоры.

Желательно также предусмотреть, чтобы во время подвода текучей среды под давлением шина была плотно зацеплена по своим внутренним круговым кромкам между стенками формообразующей полости и наружной поверхностью тороидальной опоры для герметичного разграничения промежутка для диффузии по внутренним круговым кромкам самой шины.

Преимущественно подвод теплоты происходит путем подвода нагревающей текучей среды к указанному промежутку для диффузии.

Нагревающая текучая среда может представлять собой ту же самую текучую среду под давлением, как и используемая для стадии прессования, или по меньшей мере может быть ее частью.

Для удобства размещение шины на тороидальной опоре осуществляют путем изготовления шины непосредственно на тороидальной опоре.

В соответствии с дополнительным аспектом изобретения, чтобы использовать его независимо от наличия жесткой тороидальной опоры, на внутренней поверхности шины располагают предварительно вулканизированную оболочку.

Предварительно вулканизированную оболочку можно сформировать на тороидальной опоре во время предварительной стадии изготовления шины на самой тороидальной опоре.

Образование предварительно вулканизированной оболочки включает следующие стадии: наложение по меньшей мере одного слоя исходного эластомера на наружную поверхность тороидальной опоры, передачу тепла к слою эластомера для осуществления молекулярного сшивания последнего.

Передачу тепла к слою эластомера можно осуществить путем нагревания тороидальной опоры.

Для удобства нагрев тороидальной опоры по меньшей мере частично достигается вследствие использования самой тороидальной опоры в предшествующем цикле при осуществлении формования и отверждения шины.

В соответствии с изобретением указанный способ осуществляют посредством установки для формования и отверждения шин для колес транспортного средства, характеризуется тем, что указанное прессующее средство содержит каналы для подачи текучей среды под давлением, которые образованы в тороидальной опоре и открыты к наружной поверхности указанной опоры.

Указанные каналы открыты в по меньшей мере один промежуток для диффузии текучей среды под давлением между наружной поверхностью тороидальной опоры и внутренней поверхностью обрабатываемой шины.

Предпочтительно наружная поверхность тороидальной опоры имеет протяженность, меньшую, чем протяженность внутренней поверхности вулканизированной шины, так что промежуток для диффузии нагревающей текучей среды образован между наружной поверхностью тороидальной опоры и внутренней поверхностью шины вследствие расширения указанной шины при воздействии осевого давления, создаваемого текучей средой под давлением.

Кроме того, желательно предусмотреть, чтобы тороидальная опора имела внутренние круговые участки, взаимодействующие с внутренними круговыми участками стенок формообразующей полости, для плотного зацепления шины по соответствующим внутренним круговым кромкам последней.

В предпочтительном варианте изобретения подающие каналы для текучей среды под давлением проходят из кольцевой полости, образованной внутри тороидальной опоры, и осуществляют соединение с по меньшей мере одним главным трубопроводом для подачи воды под давлением, связанным с вулканизационной пресс-формой.

Для удобства тороидальная опора имеет по меньшей мере один центрирующий стержень для зацепления в центрирующем гнезде, установленном в пресс-форме, для расположения и закрепления тороидальной опоры и шины в формообразующей полости.

Указанный центрирующий стержень проходит, например, по геометрической оси, общей для указанной тороидальной опоры, указанной обрабатываемой шины и указанной формообразующей полости.

Кроме того, можно предусмотреть по меньшей мере один соединительный проход, образованный вдоль центрирующего стержня, чтобы соединить подающие каналы с по меньшей мере одним главным трубопроводом для подачи текучей среды под давлением.

В соответствии с дополнительным аспектом изобретения нагревательное средство содержит по меньшей мере один трубопровод для передачи нагревающей текучей среды к подающим каналам.

Нагревающая текучая среда может содержать ту же самую текучую среду под давлением, как и подаваемая средствами для подачи текучей среды под давлением.

Дополнительные особенности и преимущества изобретения поясняются подробным описанием предпочтительного варианта осуществления способа и установки для формования и отверждения шин для колес транспортного средства со ссылками на сопровождающие чертежи, на которых:

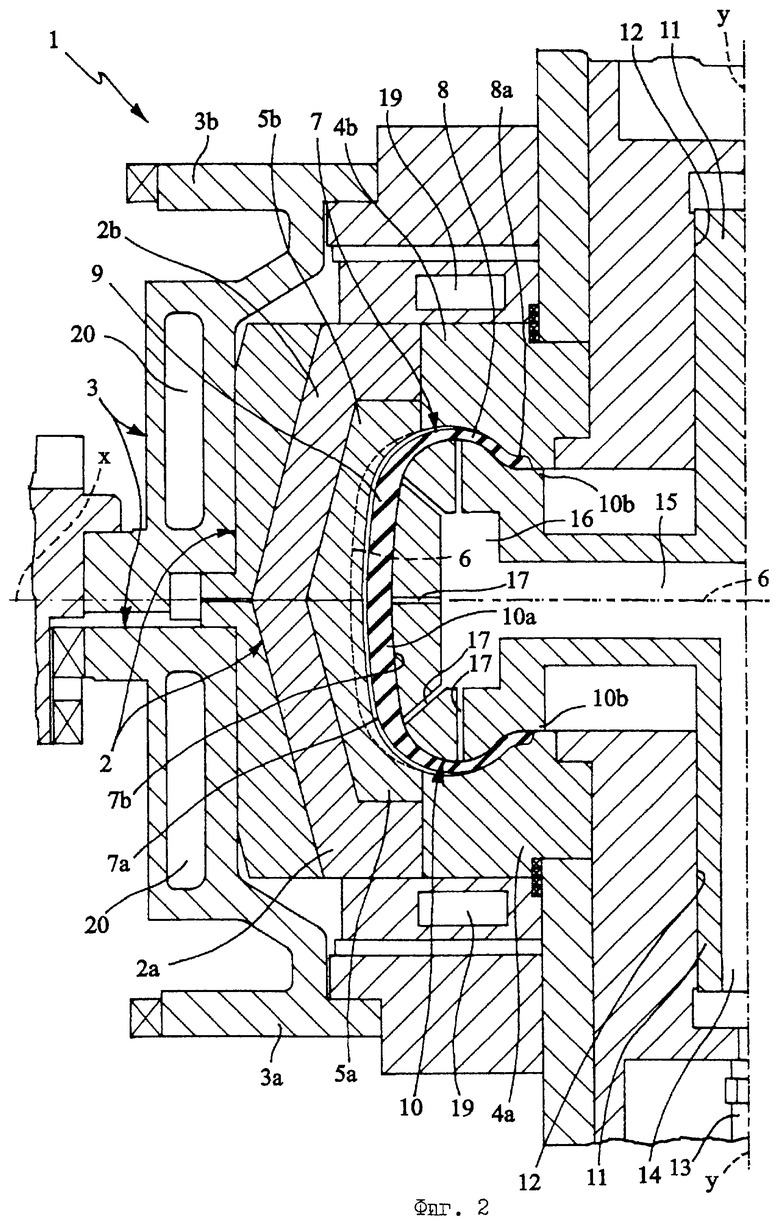

фиг.1 изображает разрез установки на стадии загрузки обрабатываемой шины в пресс-форму, согласно изобретению;

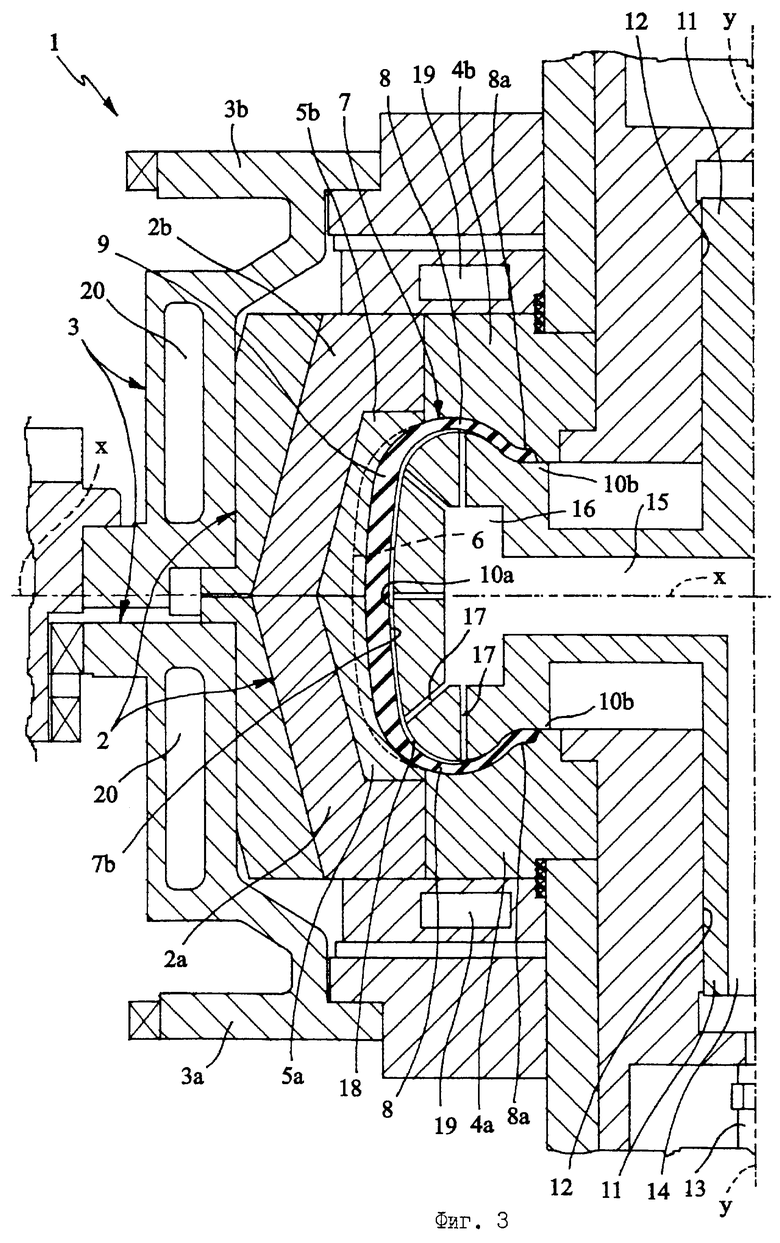

фиг. 2 - частичный разрез установки с шиной на стадии совмещения или сразу после закрытия формы, согласно изобретению;

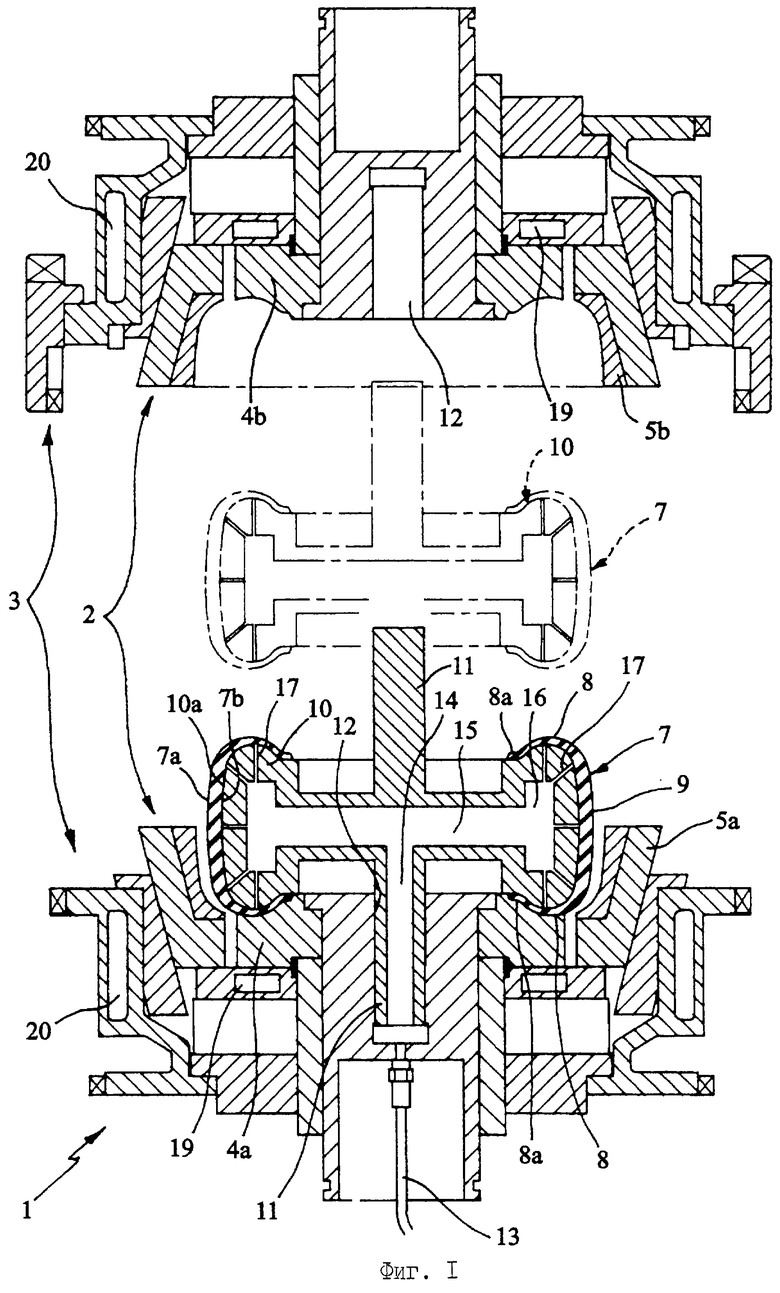

фиг. 3 - частичный разрез установки с формуемой шиной относительно поверхностей пресс-формы после подвода пара под давлением через тороидальную опору, согласно изобретению.

Установка 1 для формования и отверждения шин для колес транспортного средства содержит вулканизационную пресс-форму 2, связанную с вулканизационным прессом 3, который показан только схематично, поскольку, как понятно специалистам в данной области техники, его можно изготовить любым удобным способом. Пресс-форма 2, например, может состоять из нижней половины 2а пресс-формы и верхней половины 2b пресс-формы, находящихся в зацеплении соответственно со станиной 3а и с закрывающей частью, 3b пресса 3.

Каждая из нижней 2а и верхней 2b половин пресс-формы 2 имеет соответственно нижнюю 4а и верхнюю 4b щеку и свод из нижнего 5а и верхнего 5b секторов.

Нижняя 2а и верхняя 2b половины пресс-формы способны перемещаться относительно друг друга между открытым состоянием, в котором они отнесены на расстояние друг от друга, и закрытым положением (фиг.2 и 3), в котором они сомкнуты друг с другом для образования формообразующей полости 6, внутренние стороны которой образованы щеками 4а, 4b и секторами 5а, 5b, воспроизводящей геометрическую форму наружной поверхности 7а шины.

Щеки 4а, 4b предназначены для образования наружных поверхностей на противоположных боковинах 8 шины 7, тогда как секторы 5а, 5b предназначены для образования так называемой протекторной ленты 9 самой шины, путем создания в ней ряда прорезей и продольных и/или поперечных канавок, расположенных согласно требуемому "рисунку протектора".

Кроме того, в установке 1 предусмотрено использование по меньшей мере одной тороидальной опоры 10 из металла или другого твердого материала, имеющей наружную поверхность, воспроизводящую форму внутренней поверхности шины 7. Тороидальная опора 10 для удобства изготовлена в виде разжимного барабана, который состоит из стремящихся к объединению подвижных кольцевых сегментов для демонтажа тороидальной опоры и обеспечения возможности легкого удаления ее из шины 7 по завершении работы.

В соответствии со способом изобретения исходную шину 7 размещают на тороидальной опоре 10 до установки последней вместе с самой шиной в вулканизационную пресс-форму 2, расположенную в открытом состоянии.

В частности, зацепление шины 7 на тороидальной опоре 10 можно удобно получить при непосредственном изготовлении шины на самой опоре. Таким образом тороидальная опора 10 с преимуществом используется как жесткий профиль для образования и/или осаждения различных элементов, таких, как каркасные слои, бортовые усилительные структуры, ременные полоски, боковины и протекторная лента. Элементы взаимодействуют при формовании самой шины.

В этом случае геометрическая форма внутренней поверхности исходной шины 7 точно соответствует форме наружной поверхности тороидальной опоры 10.

Желательно обеспечить условия, при которых по завершении вулканизации протяженность наружной поверхности 10а тороидальной опоры 10 меньше, чем протяженность внутренней поверхности 7b шины 7.

Предпочтительно тороидальная опора 10 снабжена по меньшей мере одним центрирующим стержнем 11, который зацеплен в центрирующем гнезде 12, установленном в пресс-форме 2, для обеспечения точного расположения самой тороидальной опоры и шины 7, находящейся на ней, внутри формообразующей полости 6. В показанном варианте осуществления тороидальная опора 10 имеет два центрирующих стержня 11, вытянутых в противоположные стороны в направлении геометрической оси Y, общей для тороидальной опоры 10, шины 7 и формообразующей полости 6, и выполненных с обеспечением возможности установки в соответствующие центрирующие гнезда 12, образованные соответственно в станине 3а и закрывающей части 3b вулканизационного пресса 3.

Соединение между каждым центрирующим стержнем 11 тороидальной опоры 10 и соответствующим центрирующим гнездом 12 в пресс-форме 2 образует между каждой щекой 4а, 4b самой пресс-формы и соответствующей внутренней кромкой 10b тороидальной опоры 10 посадочное гнездо для внутренней круговой кромки 8а шины 7, обычно известной как "борт" шины 7.

Указанные бортовые гнезда 4с, 4d дают возможность получения при формовании бортов 8а точной геометрии и толщины, так как формование происходит в результате непосредственной связи между жесткими поверхностями тороидальной опоры 10 и поверхностями щек 4а, 4b пресс-формы 2.

В дополнение к этому бортовые гнезда 4с, 4d гарантируют абсолютно устойчивое и точное центрирование шины 7 относительно оси "Y" формообразующей полости 6.

Предпочтительно тороидальной опоре 10 придана определенная форма, чтобы иметь в областях, соответствующих бортам 8а шины 7, упругоподатливую структуру в направлении оси, благодаря взаимному приближению щек 4а, 4b во время стадии закрытия пресс-формы 2.

Осевая деформация, испытываемая тороидальной опорой 10 в областях контакта со щеками 4а, 4b, близкими к бортам 8а шины, находится в пределах от 0,3 до 0,5 мм, чтобы создать удельное давление, находящееся в пределах от 1,8 до 2,5 МПа, на поверхностях контакта с соответствующими щеками 4а, 4b. Это контактное давление во время формования и отверждения шины 7 предотвращает утечку эластомера между поверхностями при взаимном контакте между тороидальной опорой 10 и щеками 4а, 4b, исключая тем самым образование заусенца.

Как только тороидальная опора 10 с шиной 7 на нижней части 2а пресс-формы 2 установлена, пресс-форму закрывают.

В момент, когда пресс-форма 2 (фиг.2) закрыта, стенки формообразующей полости 6 остаются на определенном расстоянии от наружной поверхности шины 7, в частности, возле протекторной ленты 9. Во время этой стадии в протекторную ленту 9 могут, во всяком случае частично, проникать выступающие участки, расположенные на секторах 5а, 5b, чтобы обозначить указанный рисунок протектора.

При закрытой пресс-форме 2 каждая из внутренних круговых кромок 8а шины 7 плотно зацеплена между внутренними круговыми участками тороидальной опоры 10 и внутренними круговыми участками нижней 4а и верхней 4b щек. Шина 7 будет оставаться плотно зацепленной в пресс-форме до окончания цикла формования и отверждения, когда сама пресс-форма будет снова приведена в открытое состояние.

После закрытия пресс-формы шина 7 подвергается прессованию с одновременным подводом тепла, чтобы осуществить молекулярное сшивание эластомера, образующего шину, и последующую геометрическую и структурную стабилизацию.

С этой целью установка 1 снабжена прессующим средством, содержащим по меньшей мере один главный трубопровод 13 для подачи текучей среды под давлением, находящийся в станине 3а пресса 3 и открывающийся в одно из центрирующих гнезд 12 для передачи текучей среды под давлением к по меньшей мере одному соединительному проходу 14, образованному вдоль по меньшей мере одного из центрирующих стержней 11, предпочтительно соосно с ним.

Соединительный проход 14 заканчивается соответствующими отводами 15, образованными в радиальных направлениях в тороидальной опоре 10, в кольцевой камере 16, которая предусмотрена в самой тороидальной опоре.

Из кольцевой камеры 16 через тороидальную опору 10 вытянуты каналы 17 для подачи текучей среды под давлением, которые открываются к наружной поверхности 10а тороидальной опоры и соответствующим образом распределены по круговой протяженности указанной опоры.

Текучая среда под давлением, подаваемая из главного трубопровода 13, достигает подающих каналов 17 через соединительный проход 14, радиальные отводы 15 и кольцевую камеру 16, проходя после этого к внешней поверхности 10а тороидальной опоры 10.

Поэтому текучая среда под давлением получает доступ к промежутку 18 для диффузии, образованному между наружной поверхностью 10а тороидальной опоры 10 и внутренней поверхностью 7b шины 7, в которую открываются подающие каналы 17.

В предпочтительном варианте промежуток 18 для диффузии образуется непосредственно после расширения шины 7 осевым давлением текучей среды, находящейся под давлением.

Другими словами, прессование шины по отношению к стенкам формообразующей полости 6 происходит одновременно с расширением, сообщаемым самой шине, до тех пор пока ее наружная поверхность 7а не придет полностью в сцепление с внутренними стенками формообразующей полости 6.

Альтернативно, в соответствии с другим вариантом осуществления промежуток 18 для диффузии по меньшей мере частично задан поверхностным спуском, образованным на наружной поверхности 10а тороидальной опоры 10. В этом случае одновременно со стадией прессования после подвода текучей среды под давлением при расширении шины 7 можно достигнуть увеличения объема промежутка 18 для диффузии.

Предпочтительно, промежуток 18 для диффузии имеет размер, находящийся в пределах от 3 до 14 мм, измеренный между внутренней поверхностью 7b шины 7 и наружной поверхностью 10а тороидальной опоры 10 вблизи экваториальной плоскости Х-Х самой шины.

Кроме того, предпочтительно, чтобы расширение, сообщаемое шине 7, обуславливало увеличение окружности в пределах от 1,5 до 3,5% при измерении в экваториальной плоскости Х-Х самой шины.

Текучая среда под давлением, подведенная к промежутку 18 для диффузии, может представлять собой, например, азот или другой инертный газ.

Однако в предпочтительном варианте предусмотрено, что в дополнение к инертному газу или вместо него, должен использоваться перегретый пар, который имеет температуру, находящуюся в пределах от 170 до 210oС, который подается при постепенно возрастающем давлении до достижения значения, находящегося в пределах от 1,6 до 3 МПа, предпочтительно - до достижения значения 1,8 МПа. В этом случае нагретая текучая среда представляет собой текучую среду под давлением, передаваемую в подающие каналы 17 для формования шины.

Кроме того, указанные главный трубопровод 13 и соединительный проход 14, а также радиальные отводы 15, кольцевая камера 16 и подающие каналы 17 совместно с дополнительными трубами 19, 20 вблизи щек 4а, 4b и секторов 5а, 5b пресс-формы 2, питаемые паром под давлением при высокой температуре, выполняют функцию средства нагрева для стенок пресс-формы, для того, чтобы снабжать шину 7 с наружной стороны к внутренней теплом, необходимым для молекулярного сшивания.

В соответствии с дополнительным аспектом изобретения, чтобы задержать пар под давлением во время начальной стадии цикла отверждения от проникновения через исходный эластомер, из которого изготовлена шина 7, предусмотрен способ, касающийся размещения по меньшей мере одной предварительно вулканизированной оболочки на внутренней поверхности шины. Преимущественно предварительно вулканизированную оболочку (не показана) можно непосредственно образовать на тороидальной опоре 10 во время стадии, предшествующей изготовлению шины 7 на самой тороидальной опоре, или нанести на наружную поверхность 10а тороидальной опоры 10 в виде покрытия.

Изобретение обеспечивает достижение существенных преимуществ.

В действительности, возможность непосредственного изготовления шины на жесткой тороидальной опоре гарантирует высокое качество в смысле геометрической точности и структурной однородности самой шины.

Применение жесткой тороидальной опоры во время стадий формования и отверждения гарантирует достижение точного центрирования шины внутри вулканизационной пресс-формы и обеспечивает возможность большего регулирования геометрических и структурных характеристик шины во время стадии расширения по сравнению с традиционными процессами с использованием наполняемых газом эластичных камер для вулканизации. Кроме того, регулирование геометрии и структуры способствует эффективному закреплению бортов 8а между щеками 4а, 4b и тороидальной опорой 10, как описано ранее, без опасности образования заусенца вследствие утечки эластомера.

В дополнение к этому подвод пара под давлением и при высокой температуре к промежутку для диффузии, образованному между тороидальной опорой и внутренней поверхностью шины, гарантирует большую передачу тепла к шине, которая не задерживается эластичными камерами для диффузии из уровня техники, и является более эффективным, чем достигаемый путем контакта с твердыми телами, такими, как сама тороидальная опора.

Кроме того, обращает на себя внимание то, что из-за наличия тороидальной опоры объем, занимаемый паром внутри шины, значительно уменьшается. В результате достичь вулканизации можно при существенно меньшем количестве пара по сравнению с известным уровнем техники.

Подвод пара или другой текучей среды под давлением между тороидальной опорой и внутренней поверхностью шины дополнительно гарантирует, совместно с возможным расширением шины, образование сил предварительной нагрузки во внутренних, усиливающих шину структурах, и это условие часто необходимо для достижения заданных характеристик.

В дополнение к этому размещение предварительно вулканизированного эластомерного слоя на внутренней поверхности шины исключает опасность того, что непосредственный контакт пара с внутренними поверхностями шины может вызвать диффузию частиц воды в слои исходной смеси, прежде всего на начальных стадиях процесса отверждения.

Это решение можно также выгодно использовать в любом процессе отверждения, осуществляемом без помощи эластичной камеры для вулканизации даже при отсутствии тороидальной опоры.

Изобретение относится к шинной промышленности и предназначено для сборки шин на жесткой тороидальной опоре и дальнейшей вулканизации шины на этой опоре в пресс-форме. В способе формования размещают обрабатываемую шину на тороидальной опоре, форма которой сопряжена с формой внутренней поверхности самой шины. Устанавливают шину и тороидальную опору в формообразующую полость, заданную вулканизационной пресс-формой, и закрывают. Формообразующая полость имеет стенки, согласованные по форме с наружной поверхностью шины. Когда вулканизация завершена, осуществляют прессование шины (7) с ее наружной поверхностью по отношению к стенкам формообразующей полости при подводе текучей среды под давлением к, по меньшей мере, одному промежутку для диффузии текучей среды, образованному между наружной поверхностью тороидальной опоры и внутренней поверхностью шины. Подводят тепло к обрабатываемой шине, чтобы обеспечить молекулярное сшивание. Стадию размещения шины на тороидальной опоре осуществляют путем изготовления шины непосредственно на тороидальной опоре. Предварительно вулканизованную оболочку располагают на внутренней поверхности шины, причем указанную предварительно вулканизованную оболочку образуют непосредственно на тороидальной опоре во время предварительной стадии изготовления шины на самой тороидальной опоре. Для формования предварительно вулканизированной оболочки осуществляют следующие шаги: наносят, по меньшей мере, один слой сырого эластомерного материала на внешнюю поверхность тороидальной опоры, подводят тепло к эластомерному слою, чтобы обеспечить молекулярное сшивание. Для осуществления способа используют устройство. Способ обеспечивает высокое качество изготавливаемой шины: геометрическую точность размеров шины и структурную однородность шины. Устройство обеспечивает точность центрирования шины внутри вулканизационного устройства, эффективное закрепление бортов без опасности образования заусенцев на шине вследствие утечки эластомера при формовании и вулканизации. 2 с. и 20 з.п. ф-лы, 3 ил.

| Пистолет-смеситель для распыления двухкомпонентных высокореактивных композиций пенополиуретанов | 1985 |

|

SU1407839A1 |

| ПЛАВУЧАЯ БАЗА ДЛЯ ТРАНСПОРТИРОВКИ, МОНТАЖА И ДЕМОНТАЖА ГЛУБОКОВОДНЫХ МОРСКИХ ОСНОВАНИЙ | 0 |

|

SU150373A1 |

| US 4106888 А, 15.08.1978 | |||

| US 4895692 A, 23.01.1990 | |||

| МАШИНА ДЛЯ ПОДГОТОВКИ ПОЧВЫ К КОМБАЙНОВОЙ УБОРКЕ КАРТОФЕЛЯ | 2011 |

|

RU2495554C2 |

Авторы

Даты

2004-02-27—Публикация

1999-07-30—Подача