Настоящее изобретение относится к способу и устройству для изготовления пневматических шин для колес транспортных средств.

В цикле производства шин предусмотрено, что после цикла сборки, в котором разные компоненты шины изготавливают и/или собирают, должен быть выполнен процесс формования и вулканизации, назначение которого заключается в образовании конструкции шины в соответствии с заданной геометрией, при этом шина обычно имеет определенный рисунок протектора.

С этой целью шину заключают в формообразующую полость, образованную внутри вулканизационной пресс-формы и соответствующую по форме геометрической конфигурации наружных поверхностей шины, которая должна быть получена.

Пневматическая шина, как правило, содержит каркасную конструкцию кольцеобразной тороидальной формы, включающую в себя один или несколько слоев каркаса, усиленных усилительными кордами, расположенными в радиальных плоскостях, то есть в плоскостях, «содержащих» ось вращения шины. Концы каждого слоя каркаса жестко связаны с, по меньшей мере, одним металлическим кольцевым конструктивным элементом для крепления, обычно известным как сердечник борта шины, образующим усилительный элемент для бортов, то есть для внутренних в радиальном направлении концов указанной шины, функция которых заключается в обеспечении возможности монтажа шины на соответствующем монтажном ободе. Ленту из эластомерного материала, называемую протекторным браслетом шины, накладывают в виде венца на каркасную конструкцию, а на протекторном браслете в конце операций вулканизации и формования образуют выпуклый рельеф для контакта с грунтом. Между каркасной конструкцией и протекторным браслетом расположен усилительный конструктивный элемент, известный в настоящее время как брекерный конструктивный элемент. Данный брекерный конструктивный элемент в случае шин для автомобилей обычно содержит, по меньшей мере, две наложенные друг на друга в радиальном направлении полосы из прорезиненной ткани, предусмотренные с усилительными кордами, обычно выполненными из металла, расположенными параллельно друг другу в каждой полосе и поперек кордов соседней полосы, предпочтительно расположенных симметрично относительно экваториальной плоскости шины. Предпочтительно, брекерный конструктивный элемент, по меньшей мере, на концах расположенных нижележащих полос дополнительно содержит третий слой из текстильных или металлических кордов, которые расположены по окружности (под углом 0 градусов), радиально снаружи.

Соответствующие боковины из эластомерного материала также наложены на боковые поверхности каркасной конструкции, при этом каждая боковина проходит от одного из боковых краев протекторного браслета до тех пор, пока она не приблизится к соответствующему кольцевому конструктивному элементу для крепления, предусмотренному для бортов.

В завершение в шинах бескамерного типа, то есть не имеющих пневматической камеры, имеется радиально внутренний слой, обладающий свойствами непроницаемости для обеспечения воздухонепроницаемости шины, при этом слой, как правило, называют «герметизирующим слоем».

Следует отметить, что в целях настоящего описания под термином «эластомерный материал» подразумевается композиция, содержащая, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель (или усилитель). Предпочтительно, данная композиция дополнительно содержит добавки, такие как сшивающие агенты и/или пластификаторы. Благодаря наличию сшивающих агентов данный материал может подвергаться сшиванию посредством нагрева для образования конечного изделия.

Существуют способы формования и вулканизации, при которых невулканизованную шину устанавливают внутри пресс-формы, при этом шину размещают на по существу жесткой тороидальной опоре. Указанные способы предпочтительно используют для шин, которые на основе современных технологических процессов изготавливают, начиная с ограниченного числа элементарных полуфабрикатов, поданных на тороидальную опору, наружный профиль которой совпадает с профилем радиально внутренней поверхности шины, которую желательно получить. Тороидальную опору перемещают предпочтительно посредством роботизированной системы между множеством станций, на каждой из которых посредством автоматизированных циклов выполняют определенную технологическую операцию процесса изготовления шины (см., например, документ ЕР 0928680).

В документе ЕР 0976533 раскрыт способ и устройство для формования и вулканизации шин для колес транспортных средств, при использовании которых невулканизованную шину, изготавливаемую на тороидальной опоре, помещают в формообразующую полость в вулканизационной пресс-форме; впоследствии подают пар или другую текучую среду под давлением в, по меньшей мере, один зазор для рассеивания текучей среды, образованный между наружной поверхностью тороидальной опоры и внутренней поверхностью шины, в результате чего обеспечивается расширение шины в радиальном направлении, вызывающее прижатие последней к внутренним поверхностям формообразующей полости. После данной операции прижатия соответствующие формообразующие выступы, предусмотренные в формообразующей полости, входят в эластомерный материал в зоне протекторного браслета для образования выемок и канавок, расположенных так, чтобы образовать заданный рисунок протектора.

Тем не менее, вулканизованная шина, полученная способом вышеописанного типа, может иметь некоторые недостатки, поскольку пар или другая рабочая текучая среда, используемая для вулканизации, входит в непосредственный контакт с самым близким к центру слоем шины, при этом, что касается шин, непосредственно собранных и подвергнутых вулканизации на одной и той же тороидальной опоре, то для них отсутствует эффект вулканизационной диафрагмы, обычно используемой при выполнении вулканизации для шин, собранных посредством сборки полуфабрикатов без использования тороидальной опоры.

На устранение этих недостатков был создан способ согласно документу WO 2004/045837, в соответствии с которым невулканизованную шину подвергают предварительной операции прижатия ее к тороидальной опоре при одновременном подводе теплоты для обеспечения, по меньшей мере, частичной вулканизации наиболее близкого к центру слоя самой шины и бортовой зоны. Таким образом, существует возможность последующего выполнения операции формования и вулканизации при одновременном расширении шины до наружных поверхностей формообразующей полости, при этом не возникает неоднородность и неровность в той части шины, которая находится в контакте с тороидальной опорой и которая первой входит в контакт с рабочей текучей средой при вулканизации. Рабочая текучая среда, используемая на операции формования и вулканизации, действительно входит в контакт с частями шины, которые уже подверглись частичной вулканизации и, следовательно, в которых свойства материала больше являются не пластическими, а почти эластичными, в результате чего материал будет выдерживать воздействие текучей среды, не испытывая разрушения или деформаций.

Также было отмечено, что при вышеописанных способах вулканизации, при которых шина подвергается предварительной обработке посредством прижатия к тороидальной опоре, могут возникнуть поверхностные неровности в радиально наружных частях шины, по меньшей мере, при определенных рабочих условиях.

Действительно, предварительная операция прижатия к тороидальной опоре, направленная на обеспечение, по меньшей мере, частичного сшивания материала внутренней поверхности шины, также может вызвать частичное сшивание материала участков радиально наружной поверхности самой шины.

Если рассматривать это более подробно, то следует указать, что заключение шины в формообразующую полость может привести к тому, что формообразующие выступы, предусмотренные в формообразующей полости в целях образования рисунка протектора, будут частично входить в протекторный браслет, так что в результате этого теплопередача и частичное сшивание зон шины, находящихся в непосредственном контакте с формообразующими выступами, происходят во время предварительной операции прижатия. Следовательно, неровности образуются в эластомерном материале, образующем протекторный браслет, и ухудшается надлежащая адаптация самого материала к форме формообразующей полости во время последующей операции формования и вулканизации.

Кроме того, часть текучей среды под давлением, например, азота, введенной в пресс-форму для обеспечения предварительной обработки посредством прижатия к тороидальной опоре, может быть захвачена между наружной поверхностью поверхностного браслета и поверхностью формообразующей полости в канавках, ограниченных формообразующими выступами для образования блоков рисунка на протекторном браслете шины. Следовательно, образуются газовые карманы, из которых трудно будет удалить газ при последующей операции формования и вулканизации и которые могут вызвать образование геометрических неровностей в готовом изделии.

Следовательно, вышеописанные проблемы могут быть преодолены посредством устранения входа формообразующих выступов в контакт с радиально наружной поверхностью протекторного браслета шины в течение периода, проходящего между заключением шины в формообразующую полость и операцией формования и вулканизации шины у стенок самой формообразующей полости.

Было отмечено, что в соответствии с настоящим изобретением посредством удерживания формообразующих выступов на некотором расстоянии в радиальном направлении от радиально наружной поверхности протекторного браслета во время предварительной операции прижатия к тороидальной опоре после закрытия формообразующей полости предотвращается преждевременное сшивание эластомерного материала в наиболее удаленных от центра слоях шины, в результате чего обеспечивается надлежащее выполнение операции формования.

Впоследствии формообразующие выступы перемещают ближе к протекторному браслету, когда начинается операция формования и вулканизации шины, при этом возможно расширение шины относительно формообразующей полости.

Кроме того, исключаются геометрические дефекты, обусловленные застоем текучей среды между радиально наружной поверхностью протекторного браслета и канавками, границы которых определяются формообразующими выступами.

В частности, в соответствии с первым объектом изобретения создан способ изготовления пневматических шин для колес транспортных средств, при котором: устанавливают невулканизованную шину, содержащую протекторный браслет, имеющий радиально наружную поверхность, на тороидальной опоре, выполненной с наружной поверхностью, соответствующей по форме внутренней поверхности самой шины; устанавливают вулканизационную пресс-форму, имеющую формообразующую полость, границы которой определяются выполненными с возможностью центростремительного приближения окружными секторами, несущими формообразующие выступы, обращенные к геометрической оси формообразующей полости; заключают шину в формообразующую полость; прижимают шину к наружной поверхности тороидальной опоры; подводят теплоту к внутренней поверхности шины, прижатой к тороидальной опоре, при удерживании окружных секторов на некотором расстоянии от радиально наружной поверхности протекторного браслета; центростремительно приближают окружные сектора пресс-формы для обеспечения, по меньшей мере, частичного проникновения формообразующих выступов в радиально наружную поверхность протекторного браслета шины; прижимают радиально наружную поверхность протекторного браслета шины к радиально внутренней поверхности формообразующей полости и подводят теплоту к шине, в которую были введены формообразующие выступы окружных секторов.

В соответствии со вторым объектом изобретения создано устройство для изготовления пневматических шин для колес транспортных средств, содержащее тороидальную опору, имеющую наружную поверхность, соответствующую по форме внутренней поверхности невулканизованной шины, находящейся в процессе изготовления и содержащей протекторный браслет, выполненный с радиально наружной поверхностью; устройства для размещения невулканизованной шины на тороидальной опоре; вулканизационную пресс-форму, имеющую формообразующую полость, границы которой определяются выполненными с возможностью центростремительного приближения окружными секторами, несущими формообразующие выступы, обращенные к геометрической оси формообразующей полости; устройства для закрытия шины в формообразующей полости; устройства для прижатия шины, заключенной в формообразующей полости, к наружной поверхности тороидальной опоры; первые устройства для подвода теплоты к внутренней поверхности шины, прижатой к тороидальной опоре; устройства для прижатия радиально наружной поверхности протекторного браслета шины к радиально внутренней поверхности формообразующей полости; приводные устройства, подлежащие приведению в действие после заключения шины в формообразующую полость для обеспечения поступательного перемещения окружных секторов между первым рабочим положением, в котором формообразующие выступы расположены на некотором расстоянии в радиальном направлении от радиально наружной поверхности протекторного браслета шины, заключенной в формообразующей полости, и вторым рабочим положением, в котором формообразующие выступы проникают, по меньшей мере частично, в радиально наружную поверхность протекторного браслета; и вторые устройства для подвода теплоты к шине, в которую введены формообразующие выступы окружных секторов.

Дополнительные отличительные признаки и преимущества станут более очевидными из подробного описания предпочтительного, но не исключительного, варианта осуществления способа изготовления шин и устройства для реализации указанного способа в соответствии с настоящим изобретением.

Далее настоящее изобретение будет описано со ссылкой на прилагаемые чертежи, иллюстрирующие неограничивающие примеры вариантов его осуществления, на которых:

Фиг.1 - местное диаметральное сечение устройства для формования и вулканизации в соответствии с настоящим изобретением, установленного в открытом положении для обеспечения ввода и извлечения шины, находящейся в процессе изготовления;

Фиг.2 - устройство с фиг.1 в закрытом положении на стадии прижатия шины, находящейся в процессе изготовления, к наружной поверхности тороидальной опоры; и

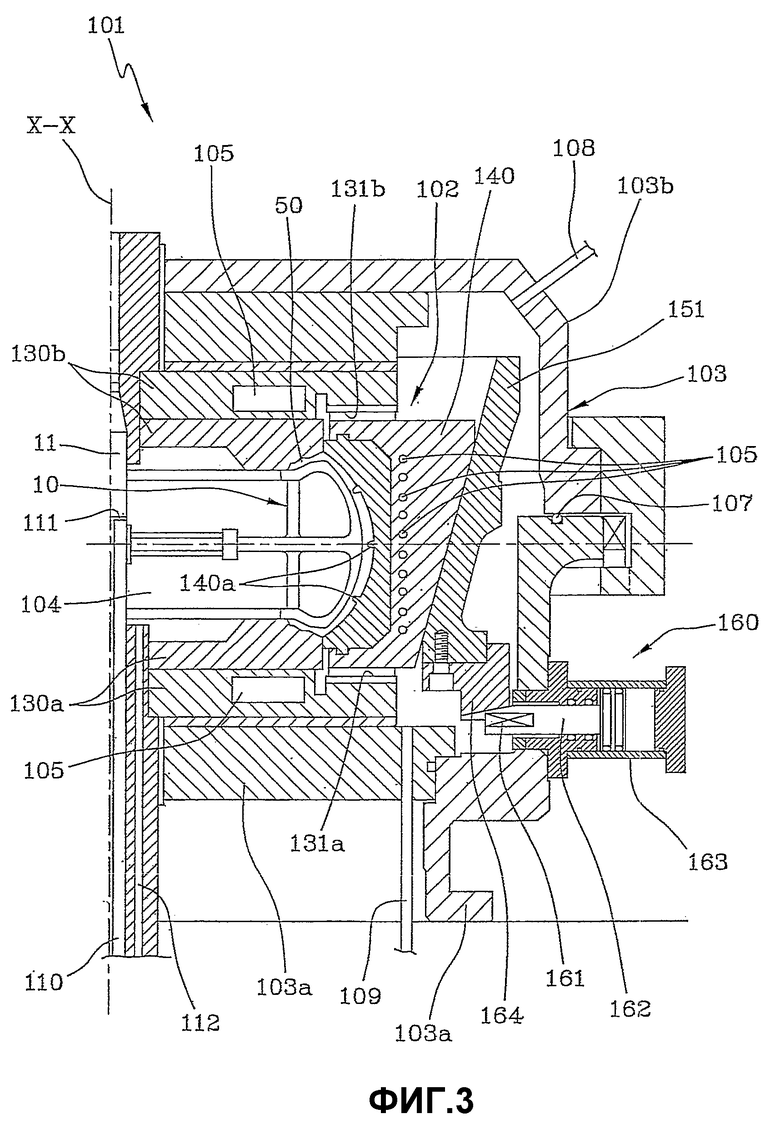

Фиг.3 - устройство на стадии, следующей за стадией, показанной на фиг.2, в другой диаметральной плоскости сечения, при прижатии шины к внутренним поверхностям формообразующей полости.

Как показано на чертежах, устройство для формования и вулканизации (форматор-вулканизатор) шин колес транспортных средств согласно настоящему изобретению обозначено в целом ссылочной позицией 101.

Устройство 101 содержит вулканизационную пресс-форму 102, соединенную в рабочем положении с корпусом 103 и имеющую нижнюю боковую плиту 130а и верхнюю боковую плиту 130b, находящиеся в контакте соответственно с основанием 103а и закрывающейся частью 103b корпуса 103 или с другими пригодными устройствами, предназначенными для заключения шины 50, находящейся в процессе изготовления, в саму пресс-форму.

Основание 103а и закрывающаяся часть 103b совместно с соответствующими нижней 130а и верхней 130b боковыми плитами фактически выполнены с возможностью смещения друг относительно друга между открытым положением, в котором они находятся на расстоянии друг от друга, как показано на фиг.1, для обеспечения введения шины 50, подлежащей вулканизации, в пресс-форму 102, и закрытым положением, в котором, как показано на фиг.2 и 3, они расположены вблизи друг друга для закрытия шины 50 в формообразующей полости 104, имеющей внутренние стенки, форма которых «воспроизводит» геометрическую конфигурацию, которая должна быть придана шине в конце процесса формования и вулканизации.

Более подробно, боковые плиты 130а, 130b обращены друг к другу и установлены с возможностью воздействия на противоположные боковые стороны шины для образования наружных поверхностей боковин 51 шины. Пресс-форма 102 дополнительно содержит, по меньшей мере, один «венец» из окружных секторов 140, определяющих границы формообразующей полости 104 и несущих формообразующие выступы 140а, обращенные к геометрической оси X-X формообразующей полости. Окружные секторы 140 выполнены с возможностью воздействия на радиально наружную поверхность так называемого протекторного браслета 52 шины 50 для образования ряда вырезов и продольных и/или поперечных канавок в ней, которые расположены соответствующим образом в соответствии с заданным «рисунком протектора».

Предпочтительно, каждая из боковых плит 130а, 130b имеет периферийные контактные поверхности 131а, 131b, которые, по меньшей мере в закрытом положении, контактируют с возможностью скольжения с окружными секторами 140 для обеспечения перемещения последних в радиальном направлении относительно геометрической оси X-X формообразующей полости 104. Данный контакт с возможностью скольжения может быть получен посредством плоских контактных поверхностей, образованных на периферии каждой из боковых плит 130а, 130b и воздействующих в противоположных в аксиальном направлении положениях на каждый из окружных секторов 140. Кроме того, с окружными секторами 140 связаны приводные устройства 150, подлежащие приведению в действие после заключения шины 50 в формообразующую полость 104, то есть тогда, когда боковые плиты 130а, 130b находятся в закрытом положении, чтобы обеспечить поступательное перемещение окружных секторов в радиальном направлении между первым рабочим положением, в котором, как показано на фиг.2, они находятся на некотором расстоянии в радиальном направлении от геометрической оси X-X формообразующей полости, и вторым рабочим положением, в котором, как показано на фиг.3, окружные секторы 140 перемещены в радиальном направлении ближе к геометрической оси X-X, предпочтительно так, чтобы они находились в контакте друг с другом в направлении по окружности.

Более подробно, как показано на фиг.2, в первом рабочем положении формообразующие выступы 140а, которые перемещаются посредством окружных секторов 140, расположены на расстоянии в радиальном направлении от радиально наружной поверхности протекторного браслета 52 шины 50, в то время как во втором рабочем положении окружные секторы 140 приближены в радиальном направлении, так что формообразующие выступы 140а проникают, по меньшей мере частично, в протекторный браслет 52.

Предпочтительно, приводные устройства 150 содержат, по меньшей мере, одно несущее секторы кольцо 151, которое выполнено с возможностью перемещения в аксиальном направлении относительно формообразующей полости 104 и имеет, по меньшей мере, одну поверхность 151а с формой усеченного конуса, контактирующую с возможностью скольжения с окружными секторами 140, чтобы обеспечить поступательное перемещение последних в радиальном направлении между первым и вторым рабочими положениями после перемещения самого несущего секторы кольца в аксиальном направлении. Перемещение каждого несущего секторы кольца 151 может быть обеспечено посредством толкающих элементов, воздействующих на управляющие стержни 153, проходящие через корпус 103 пресс-формы 102 с возможностью плавного перемещения в нем. Более точно, в показанном здесь варианте осуществления толкающие элементы содержат множество первых исполнительных механизмов 152 с гидроприводом или пневмоприводом, которые распределены по окружности и прикреплены снаружи к основанию 103а. Каждый исполнительный механизм 152 воздействует на соответствующий управляющий стержень 153 посредством маятникового рычага 154, установленного с возможностью поворота на основании 103а. Кроме того, могут быть предусмотрены фиксирующие устройства 160, подлежащие приведению в действие для фиксации положения окружных секторов 140 во втором рабочем положении. Данные фиксирующие устройства 160 могут содержать, например, один или несколько ограничителей 161 хода, которые перемещаются посредством вспомогательных управляющих стержней 162, при этом вспомогательные управляющие стержни 161 проходят через корпус 103 с возможностью плавного перемещения в нем и могут перемещаться по команде от вспомогательных исполнительных механизмов 163 между первым рабочим положением, при котором они обеспечивают перемещение несущего секторы кольца в аксиальном направлении, и вторым рабочим положением, в котором они воздействуют на радиальный буртик 164, перемещаемый посредством самого несущего секторы кольца, для фиксации данного кольца во втором рабочем положении, как показано на фиг.3. Ограничители 161 хода могут воздействовать, по меньшей мере, на одну поверхность с формой усеченного конуса с передачей усилия через радиальный буртик 164 для оказания постоянного воздействия на несущее секторы кольцо 151, чтобы удерживать окружные секторы 140 центростремительно сдвинутыми по направлению к оси X-X.

Предпочтительно, по меньшей мере, одна из боковых плит, а именно нижняя боковая плита 130а в показанном здесь примере выполнена с возможностью перемещения в аксиальном направлении относительно корпуса 103, когда пресс-форма 102 находится в открытом положении, для осуществления поступательного перемещения окружных секторов 140 в аксиальном направлении вдоль имеющей форму усеченного конуса поверхности 151а несущего секторы кольца 151, чтобы обеспечить дополнительное раздвигание окружных секторов в радиальном направлении, начиная от вышеописанного первого рабочего положения. Раздвигание окружных секторов 140 в радиальном направлении, когда пресс-форма 102 находится в открытом положении, выполняется в такой степени, которая достаточна для обеспечения легкого введения шины 50, подлежащей вулканизации, и/или извлечения вулканизованной шины через просвет 170 для доступа, образованный между верхней 130b и нижней 130а боковыми плитами в открытом положении и при которой не возникают механические мешающие воздействия шины и окружных секторов друг на друга.

Устройство 101 дополнительно предусматривает использование, по меньшей мере, одной тороидальной опоры 10 из металлического материала или другого по существу жесткого материала, имеющей наружную поверхность, по существу воспроизводящую форму внутренней поверхности шины 50. Тороидальная опора 10 целесообразно состоит из барабана, который может быть разделен на части, то есть он может быть образован из окружных секторов, при этом, по меньшей мере, некоторые из окружных секторов выполнены с возможностью их центростремительного перемещения для демонтажа самой тороидальной опоры и обеспечения простого извлечения тороидальной опоры из шины 50, когда обработка будет завершена.

Устройство 101 дополнительно включает в себя, по меньшей мере, один канал 110 для подачи основной рабочей текучей среды под давлением, такой как пар, азот или другой по существу инертный газ или их смесь, подлежащей использованию, как лучше проиллюстрировано далее, для формования и вулканизации шины.

Кроме того, в устройстве 101 предпочтительно имеются нагревательные устройства для пресс-формы 102, предпочтительно в виде множества каналов 105 для обеспечения прохода нагревательной текучей среды, связанных соответственно с боковыми плитами 130а, 130b и/или окружными секторами 140.

Предпочтительно, в устройстве 101 также имеется герметичное устройство, пригодное для удерживания в нем тороидальной опоры 10, на которой ранее была собрана невулканизованная шина 50.

Как показано на прилагаемых чертежах, герметичное устройство в предпочтительном варианте осуществления может быть заключено и встроено в пресс-форму 102, при этом внутри самой пресс-формы образуется герметизированная полость. Предпочтительно, пресс-форма 102 в данном случае содержит, по меньшей мере, одну кольцевую уплотнительную прокладку 107, установленную на противоположных поверхностях основания 103а и закрывающейся части 103b.

Кольцевая уплотнительная прокладка 107 может быть выполнена в виде уплотнительного кольца или, предпочтительно, в виде множества наложенных друг на друга металлических колец, имеющих уплотнительный элемент, размещенный между их противоположными поверхностями и способный выдерживать давления и температуры, необходимые в соответствии со способом, описанным далее.

Устройство для подачи дополнительной рабочей текучей среды, такой как воздух, азот или другие по существу инертные газы, связано в рабочем положении с пресс-формой 102. Устройство содержит, по меньшей мере, один канал 108 для подачи и один вытяжной канал 109, предназначенные соответственно для подачи дополнительной рабочей текучей среды под давлением в пресс-форму 102 и откачивания дополнительной рабочей текучей среды под давлением из пресс-формы 102 для прижатия внутренней поверхности невулканизованной шины 50 изнутри наружу к наружной поверхности тороидальной опоры 10, как будет более подробно описано далее.

Канал 110 функционально соединен с, по меньшей мере, одним пропускным устройством, например, посредством соединительного канала 111, который образован в, по меньшей мере, одном из центрирующих хвостовиков 11 тороидальной опоры 10, для обеспечения распространения основной рабочей текучей среды под давлением внутри тороидальной опоры 10.

Пропускное устройство выполнено с соответствующими ответвлениями, которые образованы в тороидальной опоре 10 и посредством которых основная рабочая текучая среда доходит до множества каналов (не показаны), открывающихся в зоне наружной поверхности самой тороидальной опоры, через зазоры, имеющиеся, например, между окружными секторами тороидальной опоры 10.

Предпочтительно, канал 112, приспособленный для откачивания основной рабочей текучей среды и/или возможного конденсата, в этом случае выполнен в нижней части формообразующей полости 104.

В соответствии со способом согласно изобретению невулканизованную шину 50 размещают на тороидальной опоре 10 перед введением последней вместе с самой шиной в вулканизационную пресс-форму 102, установленную в открытом положении.

В частности, размещение шины 50 на тороидальной опоре 10 в определенном положении можно рациональным образом обеспечить посредством изготовления шины непосредственно на самой опоре. Таким образом, тороидальную опору 10 предпочтительно используют в качестве жесткого профиля для образования различных компонентов, таких как герметизирующий слой, слои каркаса, усилительные конструктивные элементы для бортов, полосы брекера, боковины 51 и протекторный браслет 52, которые взаимодействуют при образовании шины 50. Более точно, указанные компоненты шины 50 предпочтительно образуют посредством соответствующих производственных установок, выполняющих укладку на тороидальной опоре 10 элементарных полуфабрикатов, например, таких как приведенные в качестве примера, непрерывные удлиненные элементы из эластомерных материалов и полосообразные элементы из эластомерного материала, содержащие внутри, по меньшей мере, один текстильный или металлический корд. Например, протекторный браслет 52 может быть получен посредством намотки непрерывного удлиненного элемента из эластомерного материала вокруг оси вращения тороидальной опоры 10 в виде витков, расположенных бок о бок и/или наложенных друг на друга или расположенных на другой заданной траектории.

Дополнительные подробности относительно способов укладки компонентов шины 50 на тороидальную опору 10 описаны, например, в документе ЕР 0929680.

Тороидальную опору 10, несущую невулканизованную шину 50, перемещают к внутренней стороне пресс-формы 102 вручную или с помощью механической руки (не показана), или любым другим способом через просвет 170 для доступа, образованный между верхней 130b и нижней 130а боковыми плитами в открытом положении. Нижнюю боковую плиту 130а, находящуюся сначала в поднятом положении для удерживания окружных секторов 140 в положении, при котором они максимально удалены в радиальном направлении друг от друга, опускают на основание 103а, чтобы обеспечить заключение шины 50 в пресс-форму 102, после чего верхнюю боковую плиту 130b, которую несет закрывающаяся часть 103b корпуса 103, приближают в аксиальном направлении.

Когда закрытие будет выполнено, окружные секторы 140 находятся в первом рабочем положении, при этом формообразующие выступы 140а находятся на расстоянии от радиально наружной поверхности протекторного браслета 52 шины 50.

По каналу 108 подают под давлением дополнительную текучую среду в формообразующую полость 104. Следовательно, дополнительная рабочая текучая среда занимает пространство, имеющееся между наружной поверхностью невулканизованной шины 50 и внутренней поверхностью формообразующей полости 104. По существу одновременно основную рабочую текучую среду под давлением подают в тороидальную опору 10 под более низким давлением по сравнению с давлением дополнительной рабочей текучей среды. После короткой переходной стадии перепад давлений, возникающий вследствие того, что было описано выше, предпочтительно поддерживается в течение нескольких минут. Поскольку основная рабочая текучая среда находится под более низким давлением, она будет оставаться у внутренней стороны тороидальной опоры 10 и не будет выходить из ранее описанных каналов, образованных в тороидальной опоре 10 и проходящих через нее. Таким образом, во время данной операции невулканизованная шина 50 прижимается снаружи внутрь, так что ее внутренняя поверхность, предпочтительно образующая герметизирующий слой, прижимается к наружной поверхности тороидальной опоры 10.

Предпочтительно, основную рабочую текучую среду, которая на данной операции предпочтительно образована из пара, подают при температуре, равной по существу приблизительно от 170 до 210°С.

В течение указанного периода времени основная рабочая текучая среда обеспечивает нагрев тороидальной опоры 10, и тороидальная опора 10 передает теплоту к внутренней поверхности шины, затем к зоне бортов и, предпочтительно, к герметизирующему слою.

Помимо основной рабочей текучей среды или в качестве альтернативы основной рабочей текучей среде, подаваемой по каналу 110 подачи, могут быть предусмотрены другие устройства для подвода теплоты к внутренней поверхности шины, например, представляющие собой электрические резисторы для нагрева тороидальной опоры 10.

Нагрев, осуществленный посредством тороидальной опоры 10, не обеспечивает полной вулканизации частей шины 50, хотя в любом случае он достаточен, чтобы придать самим частям эластичные свойства. В частности, слой или слои каркаса хорошо прикреплены к бортам, и внутренняя поверхность шины, предпочтительно герметизирующий слой, становится эластичной в достаточной степени для того, чтобы выдерживать последующие давления в процессе формования и вулканизации, проиллюстрированном ниже, без разрыва.

Данная операция прижатия шины 50 к наружной поверхности тороидальной опоры 10 и одновременный подвод теплоты к внутренней поверхности самой шины заканчивается вместе с откачиванием дополнительной рабочей текучей среды посредством вытяжного канала 109.

Как будет оценено, отсутствие непосредственного контакта между формообразующими выступами 140а и протекторным браслетом 52 во время операции прижатия шины 50 к тороидальной опоре 10 устраняет риск непосредственной передачи теплоты к наружной поверхности протекторного браслета 52. Следовательно, избегают инициирования преждевременного сшивания материала протекторного браслета 52, которое приводит к возникновению отпечатков (пятен касания), отличающихся от заданных, на готовой шине также вследствие эффекта «памяти» формы и положения витков, образованных непрерывным удлиненным элементом, намотанным на тороидальную опору для образования протекторного браслета 52.

Кроме того, расстояние между формообразующими выступами 140а и протекторным браслетом 52 способствует откачиванию дополнительной рабочей текучей среды под давлением из формообразующей полости 104 в конце операции прижатия шины к тороидальной опоре 10 без какого-либо риска возникновения застаивания текучей среды под давлением между наружной поверхностью протекторного браслета 52 и поверхностью самой формообразующей полости в пространствах, границы которых определяются формообразующими выступами 140а. Кроме того, пространство между окружными секторами 140 также благодаря тому, что они остаются в первом рабочем положении, способствует быстрому откачиванию дополнительной рабочей текучей среды под давлением из пространства между шиной 50 и формообразующей полостью 104.

Когда операция прижатия будет завершена вместе с откачиванием рабочей текучей среды, используемой описанным выше образом, приводные устройства 150 приводят в действие и они обеспечивают центростремительное приближение окружных секторов 140 из первого во второе рабочее положение, в котором формообразующие выступы 140а проникают, по меньшей мере частично, в протекторный браслет 52. Таким образом, следует отметить, что в устройстве согласно изобретению центростремительное перемещение окружных секторов 140 не связано с перемещением, являющимся результатом операции закрытия пресс-формы 102 между основанием 103а и закрывающейся частью 103b.

Вспомогательные блоки 161а, 161b приводятся в действие посредством соответствующих исполнительных механизмов 163а, 163b для фиксации положения окружных секторов 140 во втором рабочем положении до конца последующей операции, направленной на полное формование и вулканизацию шины 50, при этом указанная операция начинается одновременно с фиксацией окружных секторов 140 во втором рабочем положении.

Указанная операция начинается посредством повышения давления основной рабочей текучей среды до величины, находящейся в диапазоне от приблизительно 18 до приблизительно 35 бар, предпочтительно от приблизительно 26 до приблизительно 28 бар, для обеспечения формования и вулканизации шины 50 при заданной прочности слоя каркаса на отрыв.

Во время данной операции основная рабочая текучая среда предпочтительно содержит смесь пара и азота, даже если она может состоять либо из одного пара, либо из пара, смешанного с воздухом или другими по существу инертными газами, или также из одного или нескольких газов, таких как воздух, азот и другие по существу инертные газы.

Давление, созданное основной рабочей текучей средой, достигает зазора для рассеивания (не показан), образованного между наружной поверхностью тороидальной опоры 10 и внутренней поверхностью шины, подлежащей вулканизации.

В предпочтительном альтернативном варианте осуществления зазор для рассеивания образуется непосредственно после расширения шины, обусловленного действием осевого давления, действующего со стороны основной рабочей текучей среды.

Таким образом, прижатие шины к стенкам формообразующей полости 104 выполняется одновременно с расширением, которому подвергается сама шина, до тех пор, пока наружная поверхность шины не будет полностью «сцеплена» с внутренними стенками формообразующей полости 104, при этом формообразующие выступы 140а полностью проникают в протекторный браслет 52. Поскольку эластомерный материал, образующий протекторный браслет 52, находится в исходном состоянии, то есть он лишен существенных механизмов инициирования сшивания, обеспечивается очень хорошая адаптация и оптимальный контакт самого материала с внутренними стенками формообразующей полости 104.

Кроме того, прижатие происходит одновременно с подводом теплоты для обеспечения сшивания эластомерного материала, образующего шину 50, и последующего формирования геометрических и конструктивных характеристик самой шины.

Предпочтительно, основная рабочая текучая среда, определяющая заданное давление, также обеспечивает подвод необходимой теплоты для вулканизации при одновременном обеспечении возможности формования шины.

Настоящее изобретение относится к способу и устройству для изготовления пневматических шин для колес транспортных средств. Техническим результатом заявленного изобретения является предотвращение преждевременного сшивания эластомерного материала в наиболее удаленных от центра слоях шины и исключение геометрических дефектов. Технический результат достигается способом изготовления пневматических шин, при котором устанавливают невулканизованную шину, содержащую протекторный браслет, на тороидальной опоре, наружная поверхность которой соответствует по форме внутренней поверхности самой шины. Далее устанавливают вулканизационную пресс-форму, имеющую формообразующую полость, границы которой определяются выполненными с возможностью центростремительного приближения окружными секторами, несущими формообразующие выступы. Затем шину заключают в формообразующую полость, прижимают к наружной поверхности тороидальной опоры и подводят теплоту к внутренней поверхности шины при удерживании окружных секторов на некотором расстоянии от наружной поверхности протекторного браслета. После этого центростремительно приближают окружные сектора пресс-формы для обеспечения, по меньшей мере частичного, проникновения формообразующих выступов в наружную поверхность протекторного браслета шины. Затем прижимают наружную поверхность протекторного браслета шины к внутренней поверхности формообразующей полости и подводят теплоту к шине, в которую были введены формообразующие выступы окружных секторов. 2 н. и 25 з.п. ф-лы, 3 ил.

1. Способ изготовления пневматических шин для колес транспортных средств, при котором

устанавливают невулканизованную шину (50), содержащую протекторный браслет (52), имеющий радиально наружную поверхность, на тороидальной опоре (10), выполненной с наружной поверхностью, соответствующей по форме внутренней поверхности самой шины, устанавливают вулканизационную пресс-форму (102), имеющую формообразующую полость (104), границы которой определяются выполненными с возможностью центростремительного приближения окружными секторами (140), несущими формообразующие выступы (140а), обращенные к геометрической оси (Х-Х) формообразующей полости (104),

заключают шину (50) в формообразующую полость (104), прижимают шину (50) к наружной поверхности тороидальной опоры (10), подводят теплоту к внутренней поверхности шины (50), прижатой к тороидальной опоре (10), при удерживании окружных секторов (140) на некотором расстоянии от радиально наружной поверхности протекторного браслета (52),

центростремительно приближают окружные сектора (140) пресс-формы (102) для обеспечения, по меньшей мере, частичного проникновения формообразующих выступов (140а) в радиально наружную поверхность протекторного браслета (52) шины (50),

прижимают радиально наружную поверхность протекторного браслета (52) шины (50) к радиально внутренней поверхности формообразующей полости (104), и

подводят теплоту к шине (50), в которую были введены формообразующие выступы (140а) окружных секторов (140).

2. Способ по п.1, при котором заключение шины (50) в формообразующую полость (104) осуществляют посредством сближения пары боковых плит (130а, 130b) пресс-формы (102) в аксиальном направлении из открытого положения, в котором боковые плиты (130а, 130b) расположены на некотором расстоянии друг от друга для образования просвета (170) для обеспечения возможности введения шины (50) в формообразующую полость (104), в закрытое положение, в котором боковые плиты (130а, 130b) расположены в аксиальном направлении вблизи друг друга, для обеспечения закрытия шины (50) в формообразующей полости (104).

3. Способ по п.1, при котором подвод теплоты к шине (50), в которую введены формообразующие выступы (140а) окружных секторов (140), осуществляют посредством ввода основной рабочей текучей среды в тороидальную опору (10).

4. Способ по п.1, при котором прижатие радиально наружной поверхности протекторного браслета (52) к радиально внутренней поверхности формообразующей полости (104) выполняют во время подвода теплоты к шине (50), в которую введены формообразующие выступы (140а) окружных секторов (140).

5. Способ по п.4, при котором прижатие радиально наружной поверхности протекторного браслета (52) к радиально внутренней поверхности формообразующей полости (104) выполняют посредством ввода основной текучей среды в зазор для рассеивания между наружной поверхностью тороидальной опоры (10) и внутренней поверхностью шины (50).

6. Способ по п.1, при котором прижатие шины (50) к наружной поверхности тороидальной опоры (10) выполняют посредством ввода дополнительной текучей среды под давлением в формообразующую полость (104).

7. Способ по п.1, при котором подвод теплоты к внутренней поверхности шины (50) выполняют посредством нагрева тороидальной опоры (10).

8. Способ по п.7, при котором нагрев тороидальной опоры (10) выполняют посредством электрических резисторов.

9. Способ по п.7, при котором нагрев тороидальной опоры (10) выполняют посредством основной рабочей текучей среды, поданной в тороидальную опору (10).

10. Способ по п.1, при котором невулканизованную шину (50) непосредственно формуют на тороидальной опоре (10).

11. Устройство для изготовления пневматических шин для колес транспортных средств, содержащее

тороидальную опору (10), имеющую наружную поверхность, соответствующую по форме внутренней поверхности невулканизованной шины (50), находящейся в процессе изготовления и содержащей протекторный браслет (52), выполненный с радиально наружной поверхностью,

устройства для размещения невулканизованной шины (50) на тороидальной опоре (10),

вулканизационную пресс-форму (102), имеющую формообразующую полость (104), границы которой определяются выполненными с возможностью центростремительного приближения окружными секторами (140), несущими формообразующие выступы (140а), обращенные к геометрической оси (Х-Х) формообразующей полости (104),

устройства для закрытия шины (50) в формообразующей полости (104),

устройства для прижатия шины (50), заключенной в формообразующей полости (104), к наружной поверхности тороидальной опоры (10),

первые устройства для подвода теплоты к внутренней поверхности шины (50), прижатой к тороидальной опоре (10),

устройства для прижатия радиально наружной поверхности протекторного браслета (52) шины (50) к радиально внутренней поверхности формообразующей полости (104),

приводные устройства (150), подлежащие приведению в действие после заключения шины (50) в формообразующую полость (104) для обеспечения поступательного перемещения окружных секторов (140) между первым рабочим положением, в котором формообразующие выступы (140а) расположены на некотором расстоянии в радиальном направлении от радиально наружной поверхности протекторного браслета (52) шины (50), заключенной в формообразующей полости (104), и вторым рабочим положением, в котором формообразующие выступы (140а) проникают, по меньшей мере, частично в радиально наружную поверхность протекторного браслета (52), и

вторые устройства для подвода теплоты к шине (50), в которую введены формообразующие выступы (140а) окружных секторов (140).

12. Устройство по п.11, в котором вулканизационная пресс-форма (102) содержит две противоположные в аксиальном направлении боковые плиты (130а, 130b), которые выполнены с возможностью их смещения в аксиальном направлении относительно друг друга между открытым положением, в котором боковые плиты (130а, 130b) расположены на некотором расстоянии друг от друга для образования просвета (170) для обеспечения возможности ввода шины (50) в формообразующую полость (104), и закрытым положением, в котором боковые плиты (130а, 130b) расположены вблизи друг друга в аксиальном направлении для обеспечения закрытия шины (50) в формообразующей полости (104).

13. Устройство по п.12, в котором каждая из боковых плит (130а, 130b) имеет периферийные контактные поверхности (131а, 13lb), контактирующие с возможностью скольжения с окружными секторами (140), по меньшей мере, в закрытом положении для обеспечения перемещения окружных секторов (140) между соответствующими первым и вторым рабочими положениями.

14. Устройство по п.11, в котором приводные устройства (150) содержат, по меньшей мере, одно несущее секторы кольцо (151), которое выполнено с возможностью перемещения в аксиальном направлении относительно формообразующей полости (104) и имеет, по меньшей мере, одну поверхность (151а) с формой конуса, контактирующую с окружными секторами (140) с возможностью скольжения для обеспечения поступательного перемещения секторов между первым и вторым рабочими положениями после перемещения несущего секторы кольца (151) в аксиальном направлении.

15. Устройство по п.14, в котором приводные устройства (150) дополнительно содержат толкающие элементы (152), воздействующие на несущее секторы кольцо (151) посредством управляющих стержней (153), проходящих через корпус (103) пресс-формы (102) с возможностью плавного перемещения.

16. Устройство по п.15, в котором толкающие элементы содержат первые исполнительные механизмы (152), приводимые текучей средой, которые зафиксированы относительно корпуса (103).

17. Устройство по п.16, в котором первые исполнительные механизмы (152), приводимые текучей средой, воздействуют на управляющие стержни (153) посредством маятниковых рычагов (154), установленных на корпусе (103) с возможностью поворота.

18. Устройство по п.14, дополнительно содержащее фиксирующие устройства (160), подлежащие приведению в действие для фиксации положения окружных секторов (140) во втором рабочем положении.

19. Устройство по п.18, в котором фиксирующие устройства (160) содержат, по меньшей мере, один ограничитель (161) хода, перемещаемый посредством, по меньшей мере, одного вспомогательного управляющего стержня (162), проходящего через корпус (103) пресс-формы (102) с возможностью плавного перемещения и выполненный с возможностью перемещения по команде от вспомогательного исполнительного механизма (163) между первым рабочим положением, в котором он обеспечивает перемещение несущего секторы кольца (151) в аксиальном направлении, и вторым рабочим положением, в котором он воздействует на радиальный буртик (164), перемещаемый посредством самого несущего секторы кольца, для фиксации последнего во втором рабочем положении.

20. Устройство по п.19, в котором, по меньшей мере, один ограничитель (161) хода воздействует на, по меньшей мере, одну поверхность с формой усеченного конуса с передачей усилия через радиальный буртик (164) для оказания воздействия на несущее секторы кольцо (151) для сдвигания окружных секторов (140) центростремительно по направлению к геометрической оси (Х-Х) формообразующей полости (104).

21. Устройство по п.11, в котором вторые устройства для подвода теплоты к шине (50) содержат, по меньшей мере, один канал (110) для подачи основной рабочей текучей среды в тороидальную опору (10).

22. Устройство по п.11, в котором устройства для прижатия радиально наружной поверхности протекторного браслета (52) к радиально внутренней поверхности формообразующей полости (104) действуют, когда окружные секторы (140) находятся во втором рабочем положении.

23. Устройство по п.11, в котором устройства для прижатия радиально наружной поверхности протекторного браслета (52) содержат, по меньшей мере, один канал для подачи основной текучей среды в зазор для рассеивания между наружной поверхностью тороидальной опоры (10) и внутренней поверхностью шины (50).

24. Устройство по п.11, в котором устройства для прижатия шины (50) к наружной поверхности тороидальной опоры (10) содержат, по меньшей мере, один канал (108) подачи, предназначенный для подачи дополнительной текучей среды под давлением в формообразующую полость (104).

25. Устройство по п.11, в котором первые устройства для подвода теплоты к внутренней поверхности шины (50) содержат электрические резисторы для нагрева тороидальной опоры (10).

26. Устройство по п.11, в котором первые устройства для подвода теплоты к внутренней поверхности шины (50) содержат канал (110) для подачи основной текучей среды в тороидальную опору (10).

27. Устройство по п.11, в котором устройства для установки невулканизованной шины (50) на тороидальной опоре (10) содержат производственные узлы, предназначенные для формования компонентов шины (50) непосредственно на тороидальной опоре (50).

| WO 2004045837 А1, 03.06.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ И МОДУЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1995 |

|

RU2147519C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТРАНСМИССИИ | 1991 |

|

RU2113698C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ С КАРКАСНОЙ АРМАТУРОЙ, ОБРАЗОВАННОЙ ПО КРАЙНЕЙ МЕРЕ ОДНИМ СЛОЕМ НИТЕЙ ИЛИ КОРДОВ | 1994 |

|

RU2129487C1 |

Авторы

Даты

2009-12-10—Публикация

2004-12-28—Подача