Фильера относится к устройствам для экструзионного формования изделий из пластических масс и предназначено для использования в промышленности в составе оборудования для производства пластиковых панелей.

Известны устройства для изготовления изделий методом экструзии, содержащие корпус, питающий канал, каналы профильного сечения, узел формования внутренней поверхности полимерных изделий (см., например, описания изобретений к патентам РФ №2147989, 7 МПК В29С 47/12, дата публикации 2000.04.27, №2194618, 7 В29С 47/12, дата публикации 2002.12.20). Недостатком указанных устройств является некоторая затрудненность получения плоских пластических изделий.

Ближайшим аналогом к фильере является двухканальная экструзионная головка для изготовления полимерной облицовочной рейки (см. описание изобретения к патенту РФ №2189314, 7 МПК В29С 47/12, дата публикации 2002.09.20). Головка содержит корпус, выполненный разъемным, вкладыши, образующие между собой формующую щель профильного сечения.

Недостатком устройства является выполнение корпуса разъемным и образование формирующей щели двумя вкладышами, что приводит к недостаточному качеству боковых сторон изготавливаемой облицовочной рейки.

Задачей изобретения является получение более качественной поверхности, формирующей внешние поверхности пластиковых изделий, например пластиковых панелей.

Технический результат выражается в обеспечении получения пластиковых панелей с уменьшенным расхождением краев соединительных элементов при соединении панелей.

Сущность изобретения характеризуется совокупностью существенных признаков, включающих плиту матрицы, плиту конфузор, плиту пуансонов, плиту рассекателя, основную плиту диффузор и дополнительную плиту диффузор, втулку, гайку, диафрагму калибрующую, рассекатель, присоединенный к плите рассекателя, при этом щели пуансонов плиты пуансонов сверху и снизу частично выполнены с канавками, боковая сторона пуансона в форме шипа и боковая сторона рассекателя в форме шипа выполнены с продольными выступами полуэллиптического или трапецеидального поперечного сечения, расположенными на краях шипов боковой стороны пуансона и боковой стороны рассекателя, в плите матрицы и в плите конфузора в частях, охватывающих боковую сторону пуансона в форме шипа, выполнено продольное углубление полуэллиптического или трапецеидального поперечного сечения, соответствующее форме выступа на боковой стороне пуансона.

В частном случае выполнения фильеры щели пуансонов плиты пуансонов расположены на расстоянии друг от друга по отношению к высоте пуансонов в диапазоне 0,8-2,1 высоты пуансонов.

Сущность изобретения поясняется чертежами, где:

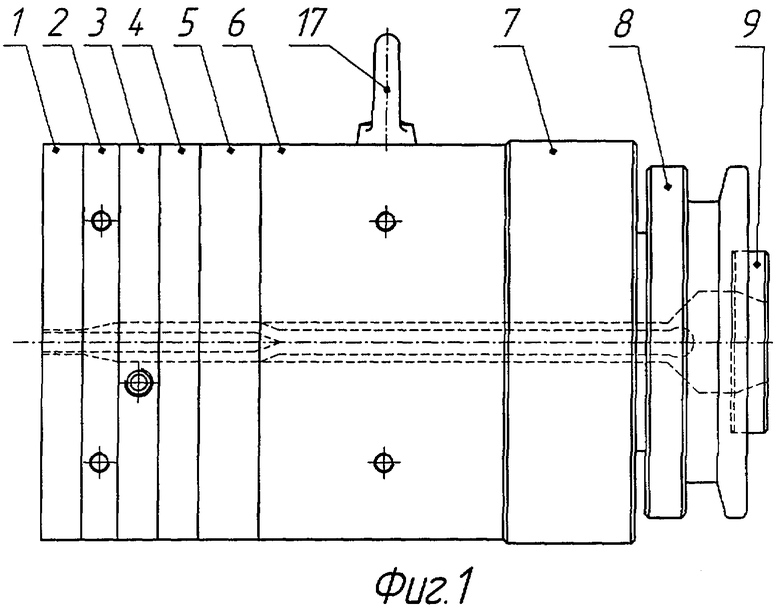

на фиг.1 показан вид фильеры сбоку,

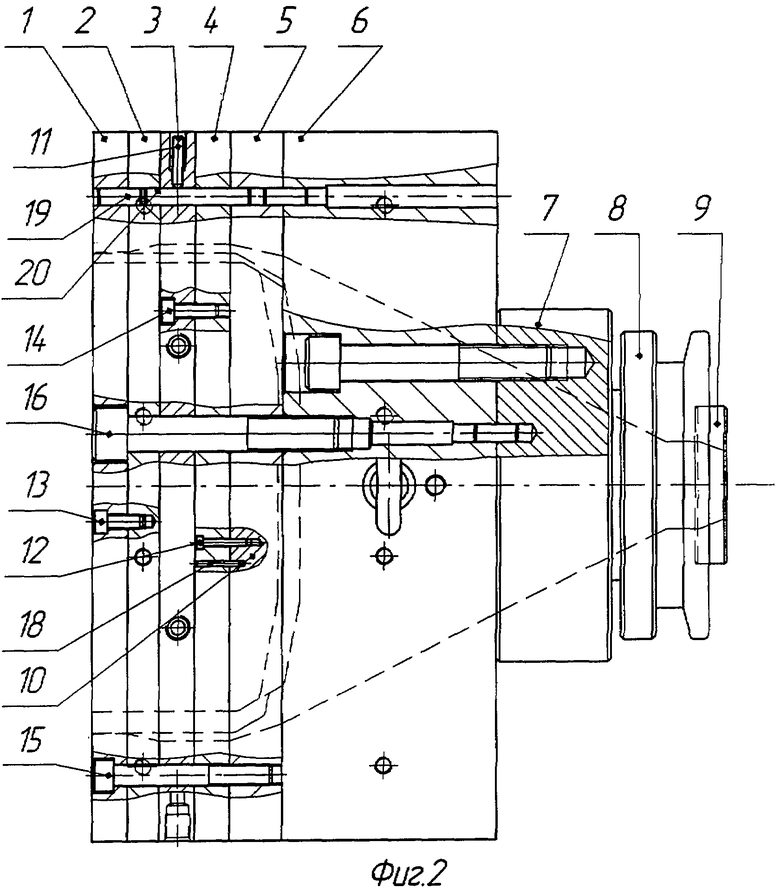

на фиг.2 показан вид фильеры сверху с сечениями в местах расположения штифтов и винтов,

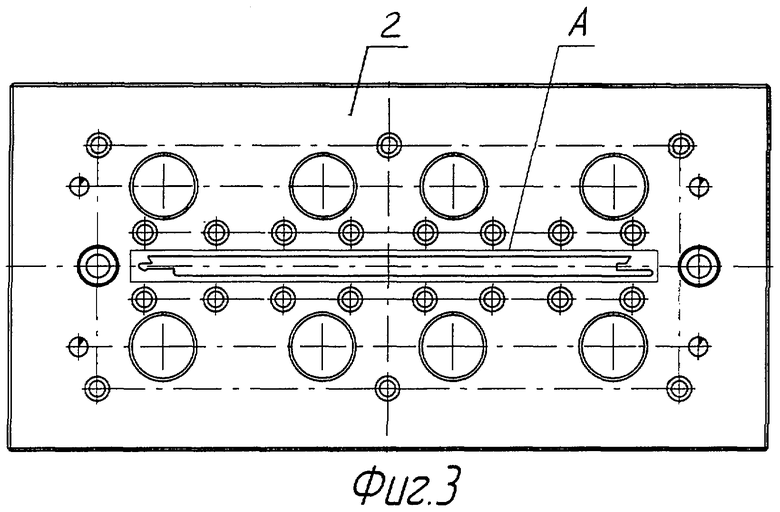

на фиг.3 показан вид спереди плиты матрицы,

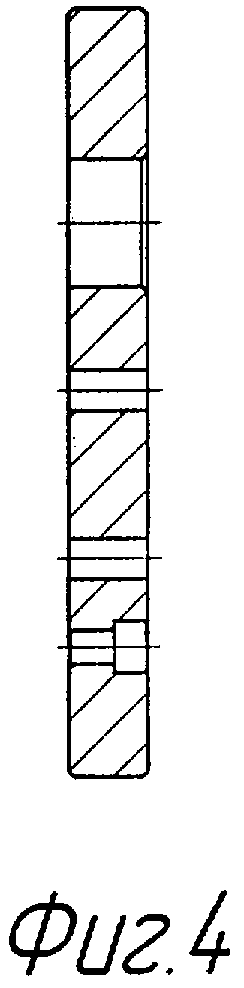

на фиг.4 показан вид сбоку плиты матрицы с сечениями в плоскостях отверстий для штифтов и винтов;

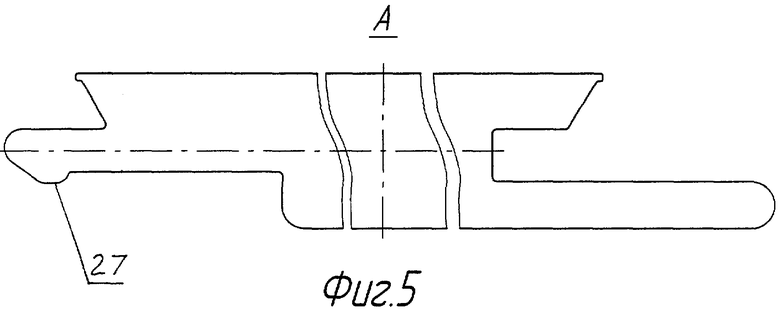

на фиг.5 показана часть плиты матрицы вида А в увеличенном виде;

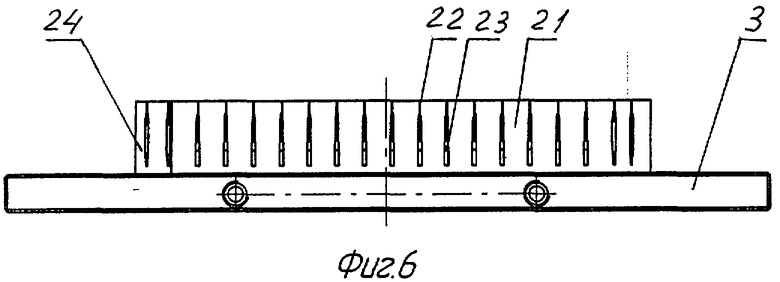

на фиг.6 показан вид снизу плиты пуансонов;

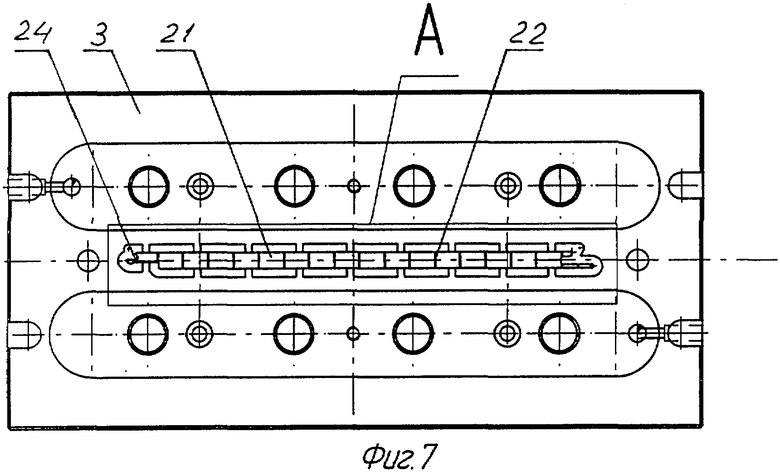

на фиг.7 показан вид спереди плиты пуансонов;

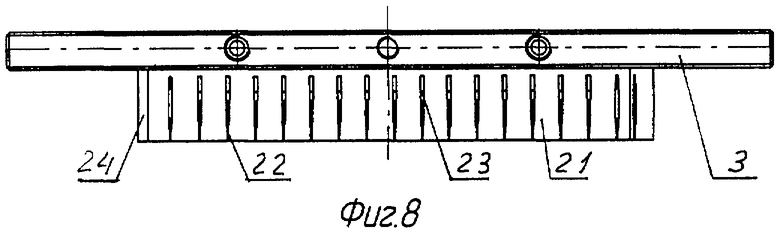

на фиг.8 показан вид сверху плиты пуансонов;

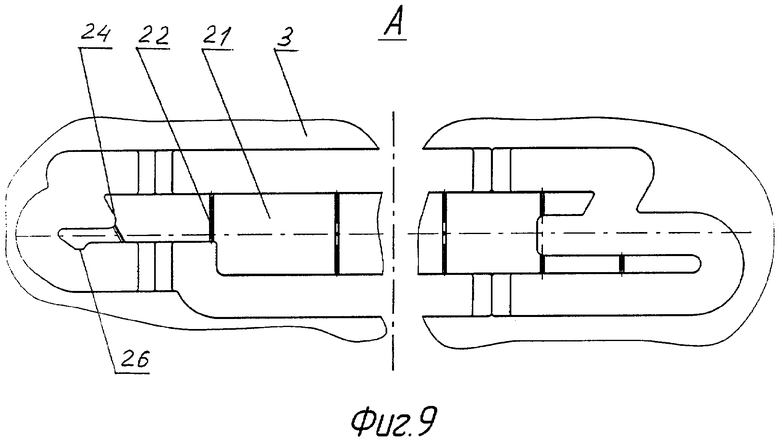

на фиг.9 показана часть плиты пуансонов вида А в увеличенном виде;

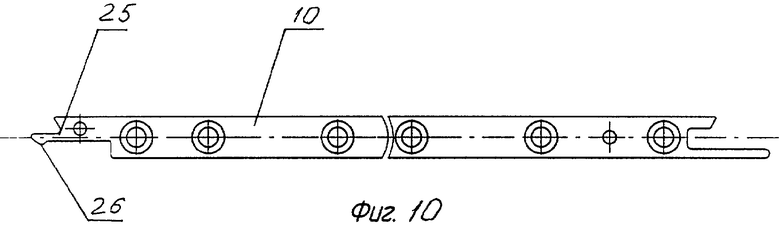

на фиг.10 показан вид спереди рассекателя с отверстиями для штифтов и винтов;

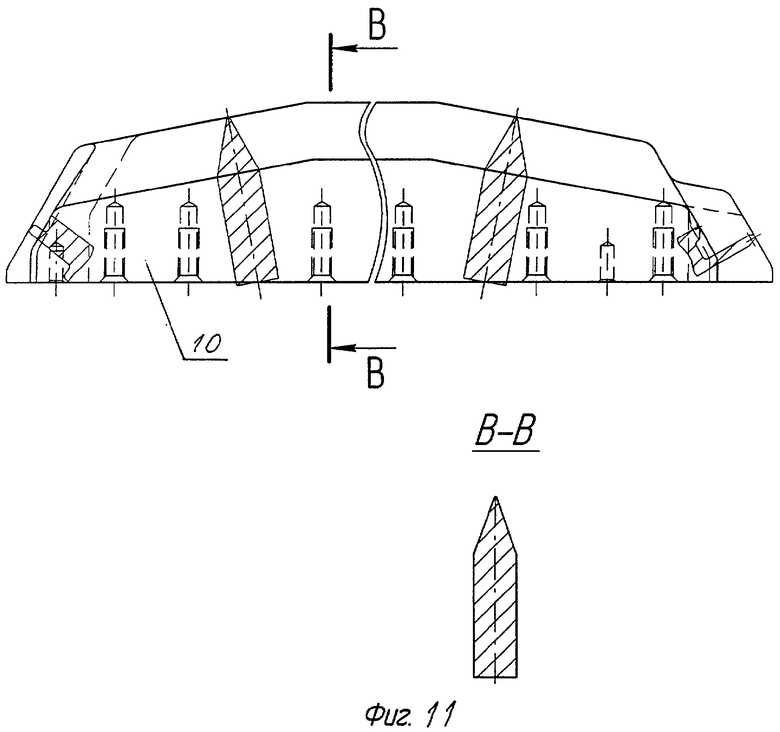

на фиг.11 показан вид сверху рассекателя с сечениями поперечного профиля рассекателями, в том числе в сечении В-В.

Фильера содержит плиту матрицы 1, плиту конфузор 2, плиту пуансонов 3 с пуансонами 21, плиту рассекателя 4, основную плиту диффузор 6 и дополнительную плиту диффузор 5, втулку 7, гайку 8, диафрагму калибрующую 9, рассекатель 10, присоединенный к плите рассекателя 4 (фиг.1, 2). Соединенные между собой втулка 7, гайка 8, диафрагма калибрующая 9 обеспечивают присоединение фильеры к экструдеру (на чертежах не показан) и подачу экструдируемой пластической массы в основную плиту диффузор 6, которая присоединена к втулке 7 посредством винтов 16 (фиг.2). Рассекатель 10 (фиг.10, 11) присоединен к плите рассекателя 4 винтами 12 с обеспечением точности присоединения посредством штифтов 18 (фиг.2). Плита пуансонов 3 (фиг.6, 7, 8) присоединена к плите рассекателя 4 посредством винтов 14 с обеспечением точности присоединения посредством штифтов 20, зафиксированных в плите пуансонов 3 винтами 6 (фиг.2). Плита конфузора 1 присоединена к плите матрицы 2 (фиг.3, 4, 5) посредством винтов 13 с обеспечением точности присоединения посредством штифтов 19 (фиг.2). Соединенные между собой плита конфузора 1 и плита матрицы 2 присоединены к соединенным между собой плите пуансонов 3, плите рассекателя 4 и дополнительной плите диффузора 5 посредством винтов 15 с обеспечением точности присоединения посредством штифтов 20 (фиг.2). Соединенные между собой плита матрицы 1, плита конфузор 2, плита пуансонов 3, плита рассекателя 4, плита дополнительного диффузора 5 присоединены к основной плите диффузора 6 посредством винтов 16 с обеспечением точности присоединения посредством штифтов 20 (фиг.2). На плите пуансонов 3 расположены пуансоны 21. Для перемещения фильеры в пространстве и установки в рабочее положение с присоединением к экструдеру наверху основной плиты диффузора 6 установлен рым-болт 17 (фиг.1).

Для формирования продольных перемычек между плоскостями экструдируемого посредством фильеры изделия пуансоны 21 выполнены со сквозными по высоте щелями 22. Щели 22 пуансонов 21 плиты пуансонов 3 сверху и снизу частично выполнены с канавками 23. Боковая сторона 24 одного из крайних пуансонов 21 выполнена в форме шипа. Боковая сторона 25 рассекателя 10, примыкающая к боковой стороне 24 крайнего пуансона 21 в форме шипа, выполнена в форме шипа. Шипы боковой стороны 24 пуансона 21 и боковой стороны 25 рассекателя 10 выполнены с продольными выступами 26 полуэллиптического или трапецеидального поперечного сечения, расположенными на краях шипов боковой стороны 24 пуансона и боковой стороны 25 рассекателя 10. В плите матрицы 1 и в плите конфузора 2 в частях, охватывающих соответствующую боковую сторону 24 пуансона 21 в форме шипа, выполнены соответственно продольные углубления 27 полуэллиптического или трапециидального поперечного сечения, соответствующего форме выступа на боковой стороне 24 пуансона 21 в форме шипа.

В частном случае выполнения фильеры, щели 22 пуансонов 21 плиты пуансонов 3 расположены на расстоянии друг от друга по отношению к высоте пуансонов 21 в диапазоне 0,8-2,1 высоты пуансонов 21 (фиг.6, 7, 8). Конкретное отношение определяется габаритными размерами получаемого посредством фильеры изделия.

Работа фильеры осуществляется следующим образом. Из экструдера пластическую массу подают под давлением в диафрагму калибрующую 9, затем через гайку 8, втулку 9 в основную плиту диффузор 6, дополнительную плиту диффузор 5 и плиту рассекателя 4, во внутренних частях которых рассекатель 10 рассекает пластическую массу на две части, соединенные по краям. После прохождения плиты рассекателя 4 пластическая масса продавливается последовательно через плиту пуансонов 3, плиту конфузор 2 и плиту матрицы 1. При продавливании пластической массы мимо пуансонов 21 происходит затекание части пластической массы в щели 22 пуансонов 21 сверху и снизу с последующим свариванием этих частей в каждой щели 22. Для повышения качества процесса заполнения щелей 22 и сваривания частей пластической массы служат канавки 23 сверху и снизу щелей 22. Крайние пуансоны 21 формируют внутреннюю поверхность краев изделия. Поверхности плиты конфузора 2 и плиты матрицы 1, расположенные у крайних пуансонов 21, формируют внешнюю поверхность краев изделия.

Предлагаемая фильера наиболее полезна при производстве пластиковых панелей, т.к. обеспечивает изготовление панелей с краями, которые при стыковке панелей образуют единую плоскость.

Фильера может быть изготовлена по известным технологиям на металлообрабатывающем оборудовании для изготовления точных изделий, в частности с использованием фрезеровальных и сверлильных станков с программным управлением, электроэрозионных станков.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛИБРАТОР | 2004 |

|

RU2329145C2 |

| Способ изготовления сердечников | 1972 |

|

SU562222A3 |

| КОСТЫЛЬ МЕДИЦИНСКИЙ, УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2222308C2 |

| ПАНЕЛЬ | 2004 |

|

RU2322556C2 |

| ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ ТИПА "ПТИЧКА-Б97" | 1997 |

|

RU2119567C1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КРИВОЛИНЕЙНЫХ ИЗДЕЛИЙ ИЗ ПЛАСТИЧЕСКОЙ КЕРАМИЧЕСКОЙ МАССЫ | 2004 |

|

RU2270753C2 |

| СПОСОБ ПОЛУЧЕНИЯ И КОНСТРУКЦИЯ ЗАМКОВЫХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИКАРБОНАТА | 2019 |

|

RU2728440C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНЫХ РАЗМЕРОВ ЗАГОТОВКИ | 2017 |

|

RU2693280C2 |

| Устройство для гофрирования листовой заготовки | 1971 |

|

SU452944A3 |

Фильера относится к устройствам для экструзионного формования изделий из пластических масс и предназначено для использования в промышленности в составе оборудования для производства пластиковых панелей. Фильера содержит плиту матрицы, плиту конфузор, плиту пуансонов, плиту рассекателя, основную плиту диффузор и дополнительную плиту диффузор, втулку, гайку, диафрагму калибрующую, рассекатель, присоединенный к плите рассекателя. Щели пуансонов плиты пуансонов сверху и снизу частично выполнены с канавками, боковая сторона пуансона в форме шипа и боковая сторона рассекателя в форме шипа выполнены с продольными выступами полуэллиптического или трапецеидального поперечного сечения. Выступы расположены на краях шипов боковой стороны пуансона и боковой стороны рассекателя. В плите матрицы и в плите конфузора в частях, охватывающих боковую сторону пуансона в форме шипа, выполнено продольное углубление полуэллиптического или трапецеидального поперечного сечения, соответствующее форме выступа на боковой стороне пуансона. Технический результат выражается в обеспечении получения пластиковых панелей с уменьшенным расхождением краев соединительных элементов при соединении панелей. 1 з.п. ф-лы, 11 ил.

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ ОБЛИЦОВОЧНОЙ РЕЙКИ | 2000 |

|

RU2189314C2 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2147989C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТОЛЧКООБРАЗНОГО ЗАДАЮЩЕГО СИГНАЛА В ГИДРАВЛИЧЕСКИХ СЛЕДЯЩИХСИСТЕМАХ | 0 |

|

SU322221A1 |

| DE 4004980 A1, 22.08.1991 | |||

| US 5382401 A, 17.01.1995. | |||

Даты

2008-07-20—Публикация

2004-03-16—Подача