Область техники

Настоящее изобретение относится к стирольному сополимеру, который обладает превосходными теплостойкостью, атмосферостойкостью, стабильностью расплава, формуемостью, прочностью и жесткостью, и к способу его получения.

Уровень техники

В случае стирольной смолы можно использовать различные типы формования, такие как литьевое формование, формование с получением ориентированного листа, формование с получением пленки, формование с получением листа пеноматериала, формование с получением панели из пеноматериала и формование с раздувом, и стирольная смола обладает превосходными характеристиками материала, такими как прозрачность, жесткость и стабильность геометрических размеров. Кроме того, много стирольных смол можно получать в больших количествах при низких затратах при использовании блок-полимеризации по способу свободно-радикальной полимеризации; растворной полимеризации при высокой концентрации мономеров; суспензионной полимеризации или эмульсионной полимеризации. В соответствии с этим стирольные смолы использовали в очень широком диапазоне сфер применения. В их числе смолой, которую используют наиболее универсально, является гомополимер стирола, такой как полистирол или GPPS (полистирол общего назначения).

Полистирол используют во множестве сфер применения вследствие наличия у него множества превосходных эксплуатационных характеристик и его дешевизне. Однако существуют и сферы применения, которым не удовлетворяют даже такие эксплуатационные характеристики данной смолы, например сфера применения, в которой смолу использовать нельзя вследствие ее неудовлетворительной теплостойкости. Говоря конкретно, теплостойкость у GPPS соответствует приблизительно 100°С (что представляет собой его температуру стеклования), и, таким образом, в любой из сфер его применения, в которых смолу вводят в контакт с нагретой водой - водяным паром для проведения стерилизации кипячением, из сфер его применения, в которых смолу необходимо нагревать при использовании электронной печи для упаковывания продуктов питания, из сфер его применения, в которых формованная деталь из смолы, установленная в транспортном средстве, имеет тенденцию подвергаться воздействию высокотемпературной атмосферы летом и тому подобном получающийся в результате формованный продукт нельзя было использовать, не беспокоясь о риске возникновения деформации.

Одним из способов улучшения теплостойкости полистирола является способ сополимеризации стирола и мономера, имеющего полярную функциональную группу, в результате чего можно получить, например, сополимер (СМАК) стирола и метакриловой кислоты, сополимер (СМА) стирола и малеинового ангидрида, сополимер стирола и малеимидного ангидрида и тому подобное. Теплостойкость каждого из данных сополимеров можно свободно изменять в результате регулирования количества мономера, имеющего полярную функциональную группу, включенного в сополимер. Однако, если сополимер, имеющий полярную функциональную группу, подвергнуть воздействию высокой температуры, то это может вызвать прохождение реакции сшивания полимерной цепи вследствие протекания побочной реакции для полярной группы с последующим образованием гелеподобного материала и ухудшение способности подвергаться переработке в расплаве вследствие увеличения вязкости. Таким образом, такие сополимеры не были достаточно приемлемыми для пользователей в свете соображений, связанных с качеством и производительностью.

В дополнение к этому, тот факт, что для сополимера, имеющего полярную функциональную группу, проявляется тенденция, приводящая к прохождению реакции сшивания во время выдерживания расплава при высокой температуре, означает то, что во время переработки в расплаве высокомолекулярный продукт легко подвергается денатурации. Это значит, что смолу будет трудно отправлять на рецикл или использовать повторно. Например, если получают продукт литьевого формования, то это может привести к образованию прилива на формованном продукте и/или литника, а если формованный продукт получают из листа, подвергнутого растяжению и полученного при помощи двухчервячного аппарата, или листа пеноматериала, то тогда в дополнение к формованному продукту может образоваться обрезь (или каркас). В общем случае их частично смешивают с исходными гранулами после дробления или резки для того, чтобы использовать повторно, или в противном случае для повторного использования частично смешивают со смолой общего назначения, такой как полистирол.

Однако, если текучесть смолы изменится вследствие сшивания высокомолекулярного продукта во время переработки в расплаве, то тогда будет трудно повторно использовать смолу, и использование смолы в качестве материала, отправляемого на рецикл к исходным гранулам, может быть ограничено. Кроме того, сополимер, имеющий полярную функциональную группу, в общем случае является несовместимым с полистиролом, и даже при плавлении и перемешивании с полистиролом не только ухудшаются механические свойства, но также и утрачивается прозрачность. Вследствие наличия таких проблем сополимер, имеющий полярную функциональную группу, не использовали в качестве материала, отправляемого на рецикл к полистиролу общего назначения.

В последние годы, когда были приняты и введены в действие различные законы об отправлении на рецикл, большое значение придается эффективному использованию смолы. В коммерческой картине будущего может потребоваться, чтобы смолу можно было бы отправлять на рецикл, подвергать вторичной переработке и повторно использовать. В качестве материала смолы, разрабатываемого в будущем, будет необходима смола, которую будут эффективно использовать повторно, по существу не вызывая образования мономера или уменьшения молекулярной массы вследствие разрыва высокомолекулярных цепей, даже если материал смолы будут подвергать переработке в расплаве несколько раз. Поэтому желательна разработка такого материала смолы, который будет обладать более высокой стабильностью расплава в сопоставлении с обычно используемым стирольным сополимером.

Еще одна проблема, связанная с обычно используемой стирольной смолой, обладающей теплостойкостью, заключается в том, что диапазон рабочих условий во время формования является узким.

Улучшение теплостойкости у сополимера синонимично улучшению температуры, при которой цепь полимера начинает переходить в текучее состояние. Поэтому для того, чтобы добиться достижения той же самой текучести, что и текучесть полистирола во время переработки при формовании, температуру переработки необходимо увеличить в соответствии с увеличением теплостойкости. Однако температуру начала гелеобразования для стирольного сополимера, имеющего полярную функциональную группу, нельзя увеличить в соответствии с увеличением теплостойкости. Поэтому существует проблема, заключающаяся в том, что диапазон для температуры переработки при формовании сужается, вследствие чего производительность и качество в данном случае ухудшаются.

Также существует способ улучшения теплостойкости стирольной смолы в результате использования мономера, не имеющего полярной функциональной группы. Например, известно, что сополимер стирола и α-метилстирола характеризуется температурой стеклования, увеличенной в соответствии с уровнем содержания α-метилстирола (см., например, непатентный документ № 1). Однако α-метилстирол характеризуется предельной температурой, равной всего лишь приблизительно 60°С. Поэтому предприняли попытку проведения сополимеризации стирола и α-метилстирола при использовании радикальной растворной полимеризации, которая представляет собой типичный пример промышленного способа получения. В результате обнаружили наличие нескольких проблем, например, заключающихся 1) в том, что трудно получить высокомолекулярный продукт; 2) в том, что имеется ограничение на уровень содержания α-метилстирола в сополимере, в результате чего получения желательной теплостойкости добиться нельзя; 3) в том, что вследствие неудовлетворительной термостойкости некоторые условия переработки при формовании приводят к термической деструкции сополимера, в результате чего проявляется тенденция, приводящая к образованию мономерного компонента и/или уменьшению молекулярной массы; 4) в том, что гранулы смолы имеют тенденцию к пожелтению, и, таким образом, в некоторых сферах применения требуется добавление красителя; и так далее. Поэтому никаких сополимеров стирола и α-метилстирола никогда в промышленных масштабах не использовали.

С другой стороны, поскольку α-метилстирол может быть подвергнут полимеризации по механизму живой анионной полимеризации с использованием бутиллитиевого инициатора, сополимер стирола и α-метилстирола может быть получен в результате проведения живой анионной полимеризации (см., например, патентный документ № 1).

Однако в том, что касается сополимера, полученного на основе известного способа получения по механизму живой анионной полимеризации, были обнаружены следующие далее проблемы. Поэтому в данном случае нельзя было выявить достаточной пригодности в качестве образуемого смолой продукта, и, таким образом, никакие такие сополимеры никогда не использовались в промышленных масштабах.

То есть вышеупомянутые проблемы представляют собой нижеследующее:

1) Полученный продукт будет пожелтевшим. Степень пожелтения коррелирует с уровнем содержания Li. Поэтому существовала область, на которой баланс между целевой молекулярной массой и характеристиками пожелтения нарушается, так что было трудно использовать полимер, в частности, в сферах применения, в которых пожелтение не является предпочтительным, таких как сфера применения при изготовлении упаковок для продуктов питания и сфера применения при изготовлении оптического продукта.

2) Полимер демонстрирует неудовлетворительную термостойкость во время плавления, и, таким образом, полимер разлагается во время выдерживания его в расплаве с образованием стирола и α-метилстирола. Количество продуктов разложения при тех же самых условиях превышает количество продуктов разложения из полистирола, полученного в соответствии со способом свободно-радикальной полимеризации, который обычно широко используют. Данный факт означает то, что тогда, когда температура переработки при формовании для сополимера стирола и α-метилстирола увеличивается в той степени, в которой теплостойкость сополимера дополнительно увеличивается в сопоставлении с теплостойкостью полистирола, в сополимере во время формования стирол и α-метилстирол образуются в большем количестве в сопоставлении с количеством продуктов разложения из полистирола, полученного в соответствии со способом свободно-радикальной полимеризации. Поэтому легко предсказывается, что будут возникать проблемы, заключающиеся в том, что для определенных условий формования проявляется тенденция, приводящая к образованию серебристого вздутия, обусловленного летучими компонентами, образованными вследствие разложения, такими как стирол, α-метилстирол и тому подобное; в том, что молекулярная масса сополимера имеет тенденцию к уменьшению, которому свойственно вызывать ухудшение механических свойств; в частности, в том, что трудно повторно использовать получающийся в результате формованный продукт в качестве материала, отправляемого на рецикл; и так далее. Факт того, что переработку при формовании можно использовать только в чрезвычайно ограниченном диапазоне, естественно означает то, что ограниченными являются и сферы практического применения сополимера. Поэтому можно полагать, что такие полимеры не будут являться широко приемлемыми в промышленности.

В качестве еще одного недостатка полистирола можно упомянуть недостаток, заключающийся в том, что полистирол является не подходящим для использования там, где полистирол может оказаться не защищенным от солнца, что обусловливается его неудовлетворительной атмосферостойкостью. Неудовлетворительная атмосферостойкость преимущественно обуславливается структурой высокомолекулярного продукта. Поэтому, прежде всего, желательной является разработка стирольного сополимера, характеризующегося улучшенной атмосферостойкостью самого высокомолекулярного продукта вне зависимости от добавки, такой как стабилизатор атмосферостойкости или поглотитель ультрафиолетовых лучей.

Непатентный документ № 1: Journal of Applied Polymer Science, Vol. 41, p. 383 (1990).

Патентный документ № 1: Japanese Patent KOKOKU Publication (JPB) № 6-10219.

Описание изобретения

Проблема, решаемая изобретением

Целью настоящего изобретения является предложение стирольного сополимера, который обладает улучшенными теплостойкостью и атмосферостойкостью, которые являются слабыми местами полистирола, и который, кроме того, обладает превосходными характеристиками стабильности расплава, формуемости, прочности, жесткости и способности к отправлению на рецикл при одновременном сохранении превосходных свойств обычно используемого полистирола, таких как характеристики прозрачности, стабильности геометрических размеров и способности к переработке при формовании.

Способы решения проблемы

Для того, чтобы устранить описанные выше проблемы, изобретателям настоящего изобретения потребовалось предпринять определенные усилия. В результате они обнаружили, что только сополимер, полученный в соответствии со специфическим способом полимеризации, включающий изопропенилароматический мономер и винилароматический мономер, где сополимерный компонент характеризуется специфическими параметрами эксплуатационных свойств, удовлетворяющими предварительно определенные диапазоны, может позволить устранить описанные выше проблемы. На основе такой информации было сделано настоящее изобретение.

То есть настоящее изобретение включает следующие далее варианты:

1. Стирольный сополимер, полученный в соответствии со способом живой полимеризации, содержащий

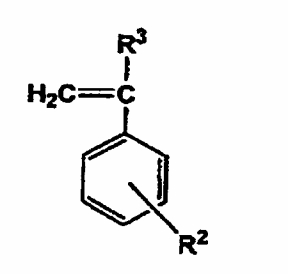

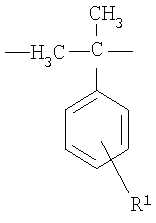

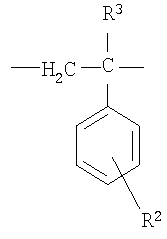

изопропенилароматическое элементарное звено, описываемое формулой (1):

где группа заместителя R1 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, и

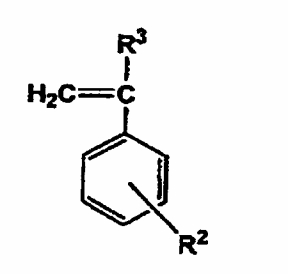

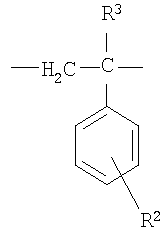

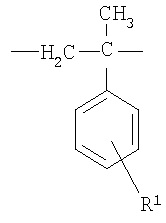

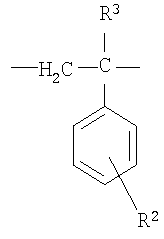

винилароматическое элементарное звено, описываемое формулой (2):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал,

где уровень содержания (А) упомянутого изопропенилароматического элементарного звена в упомянутом стирольном сополимере находится в диапазоне от 5 до 95% (мас.), зависимость (Mw/Mn) между среднемассовой молекулярной массой (Mw) упомянутого стирольного сополимера и его среднечисленной молекулярной массой (Mn) находится в диапазоне от 1,6 до 4,0 и где соотношение между уровнем содержания (% (мас.)) (А) упомянутого изопропенилароматического элементарного звена в упомянутом стирольном сополимере и температурой стеклования (°С) (Tg) упомянутого стирольного сополимера удовлетворяет формуле (а):

0,12А+102≤Tg≤0,62A+102 (в случае 5≤А≤20),

-5,25×10-5А3+1,09×10-2А2+1,72×10-1А+97≤Tg≤-5,25×10-5А3+1,09 ×10-2А2+1,72×10-1А+107 (в случае 20<А≤60) и

1,04А+73≤Tg≤0,79A+98 (в случае 60<А≤95).

2. Стирольный сополимер, соответствующий описанному выше варианту 1, где уровень содержания (% (мас.)) (А) упомянутого изопропенилароматического элементарного звена в упомянутом стирольном сополимере и оптическая плотность (В) для упомянутого стирольного сополимера в случае света, характеризующегося длиной волны 305 нм, удовлетворяют формуле (b):

В≤0,0002А2-0,0017А+0,52.

3. Стирольный сополимер, соответствующий описанному выше варианту 1, где зависимость между уровнем содержания (% (мас.)) (А) упомянутого изопропенилароматического элементарного звена в упомянутом стирольном сополимере и среднемассовой молекулярной массой (Mw) упомянутого стирольного сополимера удовлетворяет формуле (с):

-1,92×10-2А2+2,95×10-1А+98,2Mw×10-3exp(6,37-2,77×10-2A).

4. Стирольный блок-сополимер, полученный из

стирольного сополимера, содержащего

изопропенилароматическое элементарное звено, описываемое формулой (1):

где группа заместителя R1 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, и

винилароматическое элементарное звено, описываемое формулой (2):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал; и

стирольного полимера, содержащего винилароматическое элементарное звено, описываемое приведенной выше формулой (2),

где соотношение (Mw/Mn) между среднемассовой молекулярной массой (Mw) упомянутого стирольного блок-сополимера и его среднечисленной молекулярной массой (Mn) находится в диапазоне от 1,6 до 4,0.

5. Композиция стирольных сополимеров, содержащая смесь, по меньшей мере, двух стирольных сополимеров, выбираемых из стирольных сополимеров, содержащих

изопропенилароматическое элементарное звено, описываемое формулой (1):

где группа заместителя R1 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, и

винилароматическое элементарное звено, описываемое формулой (2):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал,

где каждый из упомянутых, по меньшей мере, двух стирольных сополимеров характеризуется соотношением компонентов в составе для сополимеризации и/или среднемассовой молекулярной массой, которые отличаются от соответствующих характеристик у других компонентов в композиции.

6. Композиция стирольных сополимеров, содержащая смесь, по меньшей мере, двух стирольных сополимеров, выбираемых из стирольных сополимеров, которые получают в соответствии со способом непрерывной живой полимеризации, содержащих

изопропенилароматическое элементарное звено, описываемое формулой (1):

где группа заместителя R1 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, и

винилароматическое элементарное звено, описываемое формулой (2):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал,

при этом упомянутые стирольные сополимеры синтезируют в результате подачи

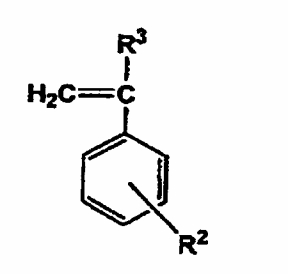

[изопропенилароматического мономера, описываемого формулой (3):

где группа заместителя R1 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более] и

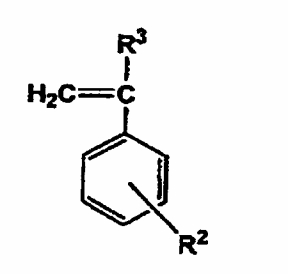

[винилароматического мономера, описываемого формулой (4):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал] в полимеризационный реактор в то время, как соотношение компонентов в составе между [упомянутым изопропенилароматическим мономером, описываемым формулой (3)] и [упомянутым винилароматическим мономером, описываемым формулой (4)] в растворе материала исходного сырья, содержащем упомянутый изопропенилароматический мономер и упомянутый винилароматический мономер, непрерывно или периодически изменяют, и каждый из упомянутых, по меньшей мере, двух стирольных сополимеров, характеризующихся соотношением компонентов в составе между [упомянутым изопропенилароматическим мономером, описываемым формулой (3)] и [упомянутым винилароматическим мономером, описываемым формулой (4)], отличается по данной характеристике от других компонентов композиции.

7. Стирольный сополимер, получаемый в соответствии со способом непрерывной живой полимеризации, содержащий

изопропенилароматическое элементарное звено, описываемое формулой (1):

где группа заместителя R1 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, и

винилароматическое элементарное звено, описываемое формулой (2):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал,

где совокупное количество:

изопропенилароматического мономера, описываемого формулой (3):

где группа заместителя R1 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более,

винилароматического мономера, описываемого формулой (4):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал, и

растворителя для полимеризации

составляет 2500 ч./млн. (мас.) или менее.

8. Стирольный сополимер, соответствующий описанному выше варианту 7, где температура стеклования (Tg) упомянутого стирольного сополимера находится в диапазоне от 105°С до 140°С, среднемассовая молекулярная масса (Mw) находится в диапазоне от 50000 до 300000, а соотношение (Mw/Mn) между среднемассовой молекулярной массой (Mw) и среднечисленной молекулярной массой (Mn) находится в диапазоне от 1,6 до 2,5.

9. Способ получения, в соответствии со способом непрерывной живой полимеризации, стирольного сополимера, содержащего

изопропенилароматическое элементарное звено, описываемое формулой (1):

где группа заместителя R1 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, и

винилароматическое элементарное звено, описываемое формулой (2):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал,

при этом упомянутый способ включает стадии:

непрерывного введения жидкого материала исходного сырья, содержащего мономеры и растворитель, в реактор емкостного типа, оборудованный перемешивающим устройством, отходящим от нижней или верхней части упомянутого реактора; и

получения упомянутого стирольного сополимера при одновременном непрерывном выпуске раствора полимера из верхней или нижней части упомянутого реактора, которая располагается на противоположной стороне от впускного отверстия для упомянутого раствора материала исходного сырья.

10. Способ получения, в соответствии со способом непрерывной живой полимеризации, стирольного сополимера, содержащего

изопропенилароматическое элементарное звено, описываемое формулой (1):

где группа заместителя R1 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, и

винилароматическое элементарное звено, описываемое формулой (2):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал,

где основным компонентом растворителя для полимеризации является, по меньшей мере, одно алифатическое углеводородное соединение.

11. Способ получения, в соответствии со способом непрерывной живой анионной полимеризации, стирольного сополимера, содержащего

изопропенилароматическое элементарное звено, описываемое формулой (1):

где группа заместителя R1 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, и

винилароматическое элементарное звено, описываемое формулой (2):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал,

при этом упомянутый способ включает стадию введения протонсодержащего соединения, содержащего диоксид углерода и воду, в полимеризационный раствор таким образом, чтобы оборвать цепь реакции полимеризации, если количество винилароматического мономера, описываемого формулой (4):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал, при этом упомянутый винилароматический мономер, присутствующий в стирольном сополимере, который получают во время реакции полимеризации, вырабатывается вплоть до 3% (мас.) или менее.

12. Изделие, полученное по способу литьевого формования, содержащее стирольный сополимер, соответствующий любому одному из описанных выше вариантов от 1 до 8.

13. Изделие, полученное по способу экструзионного формования, содержащее стирольный сополимер, соответствующий любому одному из описанных выше вариантов от 1 до 8.

14. Лист, содержащий стирольный сополимер, соответствующий любому одному из описанных выше вариантов от 1 до 8.

15. Пеноматериал, содержащий стирольный сополимер, соответствующий любому одному из описанных выше вариантов от 1 до 8.

16. Контейнер для продуктов питания, предназначенный для разогревания, содержащий стирольный сополимер, соответствующий любому одному из описанных выше вариантов от 12 до 15.

17. Деталь зданий, содержащая стирольный сополимер, соответствующий любому одному из описанных выше вариантов от 12 до 15.

18. Деталь салона автомобиля, содержащая стирольный сополимер, соответствующий любому одному из описанных выше вариантов от 12 до 15.

19. Оптическая деталь, содержащая стирольный сополимер, соответствующий любому одному из описанных выше вариантов от 12 до 14.

Преимущества изобретения

Стирольный сополимер настоящего изобретения обладает в особенности превосходными теплостойкостью и атмосферостойкостью, которые являются слабыми местами у полистирола, и, кроме того, он также отличается превосходными характеристиками стабильности расплава, прочности, жесткости и способности к отправлению на рецикл при сохранении превосходных свойств обычно используемого полистирола, таких как характеристики прозрачности, стабильности геометрических размеров и способности к переработке при формовании. Кроме того, формованный продукт, содержащий стирольный сополимер настоящего изобретения, может оказаться очень хорошо подходящим для использования в качестве контейнера для продуктов питания, предназначенного для разогревания, детали здания, детали салона автомобиля или оптической детали.

Краткое описание чертежей

Фигура 1 представляет собой диаграмму, иллюстрирующую спектр 1Н ЯМР стирольного сополимера настоящего изобретения и способ вычислений для определения уровня содержания α-метилстирола, включенного в сополимер (то есть диаграмму 1Н ЯМР для сополимера стирола и α-метилстирола). В способе вычислений молярное содержание α-метилстирола определяли на основании следующей далее формулы при использовании площади пика (В) для метилена и метина и площади пика (С) для метила, а после этого производили пересчет в массовую долю. (В):(С)=(300-Х):3Х, где Х представляет собой молярное содержание (% (мол.)) α-метилстирола.

Фигура 2 представляет собой диаграмму, иллюстрирующую зависимость между [уровнем содержания α-метилстирола, включенного в стирольный сополимер настоящего изобретения] и [температурой стеклования (Tg)] (то есть зависимость между [уровнем содержания α-метилстирола в сополимере стирола и α-метилстирола] и [Tg]). (Обратите внимание: Tg полистирола составляла 102 градуса Цельсия, в то время как Tg поли-α-метилстирола составляла 177 градусов Цельсия. Пунктирная линия представляет собой прямую линию, соединяющую две точки.)

Фигура 3 представляет собой диаграмму, иллюстрирующую зависимость между [константой скорости образования стирола во время выдерживания в расплаве стирольного сополимера настоящего изобретения] и [оптической плотностью получающегося в результате формованного продукта] (то есть зависимость между [оптической плотностью для сополимера] и [скоростью образования мономера]). Прямая линия, изображенная на фигуре 3, отображает формулу: k (ч./млн. (мас.)/сек)=0,8348В-0,316 (R2 (коэффициент корреляции)=0,9808).

Фигура 4 представляет собой диаграмму, иллюстрирующую зависимость между [температурой стирольного сополимера настоящего изобретения во время выдерживания стирольного сополимера в расплаве] и [константой скорости образования стирола в течение данного периода] (то есть температурную зависимость скорости образования стирола во время плавления).

Фигура 5 представляет собой диаграмму, иллюстрирующую температурную область, где выдерживание стирольного сополимера настоящего изобретения в расплаве в литьевой машине становится причиной образования серебристого вздутия (то есть температурную область, где формование становится причиной образования серебристого вздутия).

Фигура 6 представляет собой диаграмму, иллюстрирующую зависимость между [совокупным количеством стирола, α-метилстирола и циклогексана, остающихся в стирольном сополимере настоящего изобретения] и [температурой стеклования (Tg) получающихся в результате гранул] (то есть зависимость между [совокупным количеством мономеров и растворителя в полимере] и [Tg]).

Фигура 7 представляет собой диаграмму ДСК вблизи температуры стеклования для каждого из стирольных сополимеров настоящего изобретения и композиции сополимеров, полученной в результате перемешивания в расплаве стирольных сополимеров, при этом стирольные сополимеры характеризуются температурами стеклования, отличными от температур стеклования других компонентов в композиции (то есть изменение количества тепла вблизи Tg в соответствии с ДСК).

Фигура 8 иллюстрирует результаты испытаний на атмосферостойкость для стирольного сополимера настоящего изобретения и полистирола (то есть результаты испытаний на атмосферостойкость).

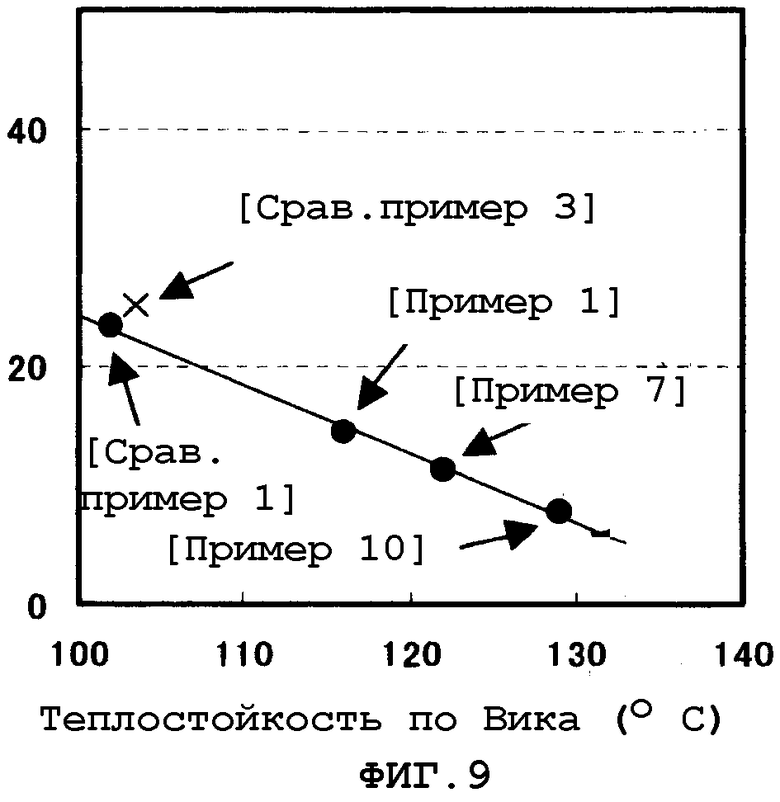

Фигура 9 представляет собой диаграмму, иллюстрирующую зависимость между [теплостойкостью стирольного сополимера настоящего изобретения] и [скоростью пожелтения] (то есть зависимость между [теплостойкостью по Вика сополимера стирола и α-метилстирола] и [скоростью пожелтения]). На фигуре 9 символы "•" указывают на результаты для сополимеров из примеров 1, 7 и 10 сравнительного примера 1 соответственно, а символ "х" указывает на результат из сравнительного примера 3.

Фигура 10 представляет собой диаграмму, иллюстрирующую расположение впускного отверстия и выпускного отверстия в полимеризационном реакторе, предназначенном для получения стирольного сополимера настоящего изобретения (то есть примеры расположения впускного отверстия и выпускного отверстия в полимеризационном реакторе).

Наилучший способ реализации изобретения

Далее будут подробно описаны стирольный сополимер, соответствующий настоящему изобретению, и способ его получения.

Формулировка "сополимер, содержащий изопропенилароматическое элементарное звено (описываемое приведенной выше формулой (1)) и винилароматическое элементарное звено (описываемое приведенной выше формулой (2))" в настоящем изобретении обозначает сополимер, полученный при использовании непрерывной живой полимеризации, где изопропенилароматический мономер (описываемый приведенной выше формулой (3)) и винилароматический мономер (описываемый приведенной выше формулой (4)) используют в качестве материала исходного сырья. Углеводородный радикал, соединяющийся с ароматическим кольцом в качестве группы заместителя, представляет собой насыщенный углеводородный радикал, описываемый формулой -СnH2n+1, где n представляет собой целое число, равное 1 или более. Радикал -СnH2n+1 представляет собой насыщенный алкильный радикал, структура которого может относиться к линейному или разветвленному типу и конкретно и четко не предписывается. На верхний предел "n" также конкретных ограничений не накладывается. Однако в общем случае он находится в диапазоне n≤30. Даже если будут использовать мономер, содержащий насыщенный алициклический углеводородный радикал, в качестве замены насыщенному алкильному радикалу, представляется, что в принципе цель настоящего изобретения может быть достигнута. Однако, поскольку способ, использующий такой мономер, не был разработан в промышленных масштабах, подтверждения того, может или нет быть достигнута цель настоящего изобретения, отсутствуют.

Примеры таких соединений будут конкретно перечислены. В качестве изопропенилароматических мономеров можно упомянуть, например, алкилзамещенные изопропенилбензолы, такие как изопропенилбензол (α-метилстирол), изопропенилтолуол, изопропенилэтилбензол, изопропенилпропилбензол, изопропенилбутилбензол, изопропенилпентилбензол, изопропенилгексилбензол, изопропенилоктилбензол. Предпочтительным изопропенилароматическим мономером является изопропенилбензол.

В качестве винилароматических мономеров можно упомянуть, например, алкилзамещенный стирол, такой как стирол, п-метилстирол, м-метилстирол, о-метилстирол, 2,4-диметилстирол, 2,5-диметилстирол, 3,4-диметилстирол, 3,5-диметилстирол, п-этилстирол, м-этилстирол, о-этилстирол; 1,1-дифенилэтилен и тому подобное. Предпочтительным винилароматическим мономером является стирол. Данные изопропенилароматические мономеры и винилароматические мономеры могут быть использованы, будучи представленными одним типом соответственно, или они могут быть использованы в виде смеси, состоящей из двух или более компонентов соответственно. Наиболее предпочтительной комбинацией является комбинация изопропенилбензола и стирола.

Уровень содержания изопропенилароматического элементарного звена в стирольном сополимере находится в диапазоне от 5 до 95% (мас.), предпочтительно в диапазоне от 7 до 90% (мас.), а более предпочтительно в диапазоне от 9 до 80% (мас.). Если уровень содержания изопропенилароматического элементарного звена будет меньше 5% (мас.), то тогда теплостойкость получающегося в результате стирольного сополимера в достаточной степени увеличить будет нельзя. С другой стороны, если будет иметься более 95% (мас.), то тогда сополимер будет иметь тенденцию к пиролизу во время переработки при формовании из расплава, и, таким образом, во время формования будет наблюдаться большое количество газа, вследствие чего будет проявляться тенденция, приводящая к образованию серебристого вздутия и/или отложений в форме. Кроме того, количество мономерных ингредиентов в смоле будет увеличиваться вследствие протекания разложения, в результате чего будет проявляться тенденция, приводящая к выпотеванию на поверхность формованного продукта.

В дополнение к описанным выше мономерам вместе с ними могут быть использованы и другие мономеры, которые можно использовать в живой полимеризации, до тех пор, пока цель настоящего изобретения не станет недостижимой. В качестве мономеров, которые можно сополимеризовать, можно упомянуть мономеры сопряженные диены, такие как бутадиен, изопрен; алкилметакрилаты, такие как метилметакрилат, этилметакрилат, пропилметакрилат, бутилметакрилат; акрилаты, такие как метилакрилат, этилакрилат, пропилакрилат, бутилакрилат; нитрилы, такие как акрилонитрил, метакрилонитрил; метакриловую кислоту; акриловую кислоту; амид акриловой кислоты; простой виниловый эфир; N-винилпирролидон; и тому подобное. Данные мономеры являются подходящими для улучшения или регулирования ударопрочности, относительного удлинения, химической стойкости и тому подобного у смолы.

Соотношение (Mw/Mn) между среднемассовой молекулярной массой (Mw) стирольного сополимера и его среднечисленной молекулярной массой (Mn) должно находиться в диапазоне от 1,6 до 4,0, предпочтительно в диапазоне от 1,7 до 3,7, а более предпочтительно в диапазоне от 1,8 до 3,5. Если значение Mw/Mn будет меньше 1,6, то тогда будет нарушен баланс между текучестью смолы и механическими свойствами получающегося в результате формованного продукта, в результате чего для формованного продукта из смолы будет трудно добиться получения достаточных эксплуатационных характеристик. С другой стороны, если значение будет больше 4,0, то тогда будет ухудшена текучесть, вследствие чего будет трудно получить крупный формованный продукт, тонкостенный формованный продукт и тому подобное.

В качестве схемы регулирования значения Mw/Mn можно упомянуть, например, регулирование скорости вращения перемешивающих лопастей в реакторе, соответствующем способу непрерывной полимеризации, благодаря чему можно получить сополимер, характеризующийся значением Mw/Mn в диапазоне от 1,6 до 2,3. Кроме того, значение Mw/Mn можно регулировать, выдерживая в диапазоне от 2,0 до 4,0, в результате присоединения многофункционального соединения к растущему концу живого полимера. Кроме того, значение Mw/Mn можно регулировать, выдерживая в диапазоне от 2,0 до 4,0, в результате примешивания высокомолекулярного ингредиента в виде раствора или расплава.

Формулировка "соотношение (Mw/Mn) между среднемассовой молекулярной массой (Mw) и среднечисленной молекулярной массой (Mn)" в настоящем изобретении обозначает значение, вычисленное при расчете на полистирол с использованием гельпроникающей хроматографии (ГПХ).

В зависимости от диапазона уровня содержания изопропенилароматического элементарного звена в стирольном сополимере настоящего изобретения, что здесь и далее в настоящем документе обозначает массовый процент изопропенилароматического элементарного звена при расчете на массу стирольного сополимера, стирольный сополимер должен удовлетворять следующим далее формулам (a'):

С×А+102≤Tg≤D×A+102 (в случае 5≤А≤20),

-5,25×10-5А3+1,09×10-2А2+1,72×10-1А+E≤Tg≤-5,25×10-5А3+1,09×10-2А2 +1,72×10-1А+F (в случае 20<А≤60) и

G×А+H≤Tg≤I×A+J (в случае 60<А≤95),

где А: уровень содержания (% (мас.)) изопропенилароматического элементарного звена в стирольном сополимере, а В: температура стеклования (°С) стирольного сополимера, где требуются условия, которые определяются факторами С=0,12, D=0,62, E=97, F=107, G=1,04, H=73, I=0,79, a J=98, а после этого формулы (a') станут соответствовать приведенным выше формулам (а).

В формулах (а') предпочтительно C=0,15, D=0,58, E=98, F=106, G=1,03, H=74, I=0,80, a J=97 и более предпочтительно C=0,20, D=0,52, E=99, F=105, G=1,02, H=75, I=0,81, a J=96. Если уровень содержания изопропенилароматического элементарного звена в стирольном сополимере будет превышать верхний предел в диапазоне, удовлетворяющем формулы (а'), то тогда возникнет проблема, заключающаяся в том, что у стирольного сополимера будет ухудшена термостойкость во время плавления, и проявится тенденция, приводящая к приобретению желтой окраски, а баланс между теплостойкостью и атмосферостойкостью будет нарушен. С другой стороны, в случае величины, меньшей нижнего предела, теплостойкость будет недостаточной.

Зависимость между уровнем содержания изопропенилароматического элементарного звена в стирольном сополимере, полученном в соответствии со способом получения настоящего изобретения, и температурой стеклования не удовлетворяет, например, выражению отношения Фокса, которое известно в течение долгого времени.

Сообщалось, что сополимер α-метилстирола/стирола, соответствующий известному способу получения, удовлетворяет выражению отношения Фокса (см., например, непатентный документ № 1). Причина того, почему стирольный сополимер, полученный в соответствии со способом получения настоящего изобретения, не удовлетворяет выражению отношения Фокса, в точности неизвестна. Несмотря на то, что заявители не ограничиваются никакими теориями, гипотетически можно предположить, что причина отчасти обусловливается тем, что распределение в составе для каждого мономерного элементарного звена в сополимере настоящего изобретения отличается от соответствующей характеристики у известного сополимера, что обусловливается различием в способах получения.

Температуру стеклования в настоящем изобретении можно определить при использовании метода ДСК (дифференциальной сканирующей калориметрии), и температуру, определенную в соответствии с методом, предписанным в документе JIS-K7121, принимают за температуру стеклования. Для того, чтобы определить подлинную температуру стеклования высокомолекулярного полимера, необходимо устранить влияние примесей. В качестве способа, подходящего для этого, можно упомянуть, например, способ, в котором при помощи гельпроникающей хроматографии (ГПХ) проводят выделение одного только высокомолекулярного компонента; способ, в котором разбавленный раствор, где гомогенно растворен высокомолекулярный полимер, прикапывают к растворителю, который является нерастворителем для высокомолекулярного полимера и растворителем для низкомолекулярных примесей, для того, чтобы удалить примеси; и тому подобное. Температура стеклования полистирола, определенная в соответствии с таким способом, составляла 102°С. Если определенная температура стеклования полистирола будет иметь значение, отличное от 102°С, обусловленное способом получения оценки, то тогда для численных значений в формулах (а') могут быть введены поправки. Например, температура стеклования полистирола будет составлять 103°С, тогда по обеим сторонам любого представителя формул (а') будет добавляться 1°С для того, чтобы для формул (а') ввести поправки.

Уровень содержания изопропенилароматического элементарного звена в стирольном сополимере настоящего изобретения можно определить в результате проведения измерений по методу 1Н ЯМР для сополимера и вычислений в соответствии с площадью каждого из получающихся в результате пиков.

В сфере применения, в которой используют стирольный сополимер настоящего изобретения, в частности, например, тогда, когда должно быть ингибировано изменение окраски на желтую, или когда по возможности до более низкого значения необходимо подавить уровень содержания мономера, являющегося продуктом разложения и образующегося во время формования смолы в расплаве, стирольный сополимер, кроме того, должен удовлетворять следующей далее формуле (b'):

B≤0,0002A2-0,0017A+D,

где А: уровень содержания (% (мас.)) упомянутого изопропенилароматического элементарного звена в упомянутом стирольном сополимере, а В: оптическая плотность для упомянутого стирольного сополимера в области 305 нм, где, если D=0,52, то тогда формула (b') соответствует приведенной выше формуле (b).

В приведенной выше формуле (b') предпочтительно D=0,51, а более предпочтительно D=0,50. Если D будет больше 0,52, то тогда получающиеся в результате гранулы или формованный продукт могут приобрести желтую окраску в такой степени, которая позволит их отчетливо распознавать в ходе проведения визуальных наблюдений. Кроме того, скорость образования мономеров, которые являются продуктами разложения и образуются из высокомолекулярного полимера во время плавления, значительно увеличивается, вследствие чего может увеличиться количество мономеров, остающихся в получающемся в результате формованном продукте. В частности, если получают лист двуосноориентированного материала (OPS) или лист пеноматериала (PSP), используемые в сфере изготовления упаковок для продуктов питания, то лист скатывают при сборе готовой продукции, и, таким образом, пожелтение смолы становится отчетливо заметным, таким образом, это может привести к возникновению проблемы с качеством. Кроме того, в сфере применения для изготовления оптических деталей пожелтение обозначает то, что пропускание света через формованный продукт будет варьироваться в зависимости от длины волны, вследствие чего возможная сфера применения будет в значительной степени ограничена. Поэтому пользователь в такой сфере применения будет в особенности чувствителен к возникновению пожелтения смолы, и, таким образом, уменьшение пожелтения представляет собой одно из существенных требований к эксплуатационным характеристикам.

Если для изготовления формованного продукта из смолы используют стирольный сополимер настоящего изобретения, то тогда стирольный сополимер должен являться сополимером, характеризующимся среднемассовой молекулярной массой (Mw), удовлетворяющей следующей далее формуле (c'):

F×10-2А2+G×10-1А+HMw×10-3exp(J-2,77×10-2A),

где А: уровень содержания (% (мас.)) изопропенилароматического элементарного звена в упомянутом стирольном сополимере, а Mw: среднемассовая молекулярная масса (Mw) упомянутого стирольного сополимера, где, если значения F, G, H и J будут представлять собой F=-1,92, G=2,95, H=98,2, a J=6,37 соответственно, то тогда формула (с') будет соответствовать приведенной выше формуле (с).

В приведенной выше формуле (с') предпочтительно F=-2,29, G=2,77, H=112 и/или J=6,23, а более предпочтительно F=-2,75, G=2,20, H=131 и/или J=6,13. Если значение среднемассовой молекулярной массы (Mw) стирольного сополимера будет меньше значения, удовлетворяющего факторам F=-1,92, G=2,95 и Н=98,2 в левой части приведенной выше формулы (с'), то тогда механическая прочность будет уменьшена, и, таким образом, получения достаточных эксплуатационных характеристик для формованного продукта из смолы добиться не удастся, вследствие чего проявится тенденция, приводящая к возникновению проблемы, связанной с разрушением и/или растрескиванием, тогда, когда, например, формованный продукт будут извлекать из формы для получения формованного продукта в результате переработки при формовании. С другой стороны, если значение среднемассовой молекулярной массы стирольного сополимера будет больше значения, удовлетворяющего фактору J=6,37 в правой части приведенной выше формулы (c'), то тогда значительно ухудшится текучесть, вследствие чего крупноразмерный формованный продукт по способу литьевого формования получить будет нельзя.

Автор настоящего изобретения более тщательно изучил зависимость между структурой стирольного сополимера и свойствами. В результате было обнаружено, что уровень содержания обладающих летучестью низкомолекулярных соединений, остающихся в стирольном сополимере, будет оказывать негативное воздействие на способность к переработке при формовании и на теплостойкость. На основании данной информации Автор настоящего изобретения совершил следующее далее изобретение. А именно, изобретение относится к стирольному сополимеру, получаемому в соответствии со способом непрерывной живой полимеризации, содержащему

изопропенилароматическое элементарное звено, описываемое следующей далее формулой (1):

где группа заместителя R1 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, и

винилароматическое элементарное звено, описываемое следующей далее формулой (2):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал,

где совокупное количество:

изопропенилароматического мономера, который остается в стирольном сополимере, описываемого следующей далее формулой (3):

где группа заместителя R1 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более,

винилароматического мономера, который остается в стирольном сополимере, описываемого следующей далее формулой (4):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал, и

растворителя для полимеризации, который остается в стирольном сополимере, составляет 2500 ч./млн. (мас.) или менее.

Примеры углеводородных радикалов, которые включаются в данные формулы, упоминаются выше.

После обрыва цепи полимеризации с получением стирольного сополимера необходимо удалить не вступившие в реакцию мономеры и растворитель для полимеризации для того, чтобы получить только сополимер. В качестве одного способа, подходящего для этого, существует способ выпаривания под действием нагревания при пониженном давлении. Это способ, в котором раствор, в котором провели обрыв цепи полимеризации с получением стирольного сополимера, нагревают таким образом, чтобы удалить не вступившие в реакцию мономеры и растворитель для полимеризации в атмосфере пониженного давления. Удаленные не вступившие в реакцию мономеры и растворитель для полимеризации можно извлекать и отправлять на рецикл.

Говоря конкретно, в качестве способа выпаривания под действием нагревания при пониженном давлении предпочтительно можно использовать, например, способ мгновенного испарения для раствора, подаваемого в резервуар, находящийся при пониженном давлении; и/или способ нагревания и испарения и выпаривания через вентиляционное отверстие для раствора при пониженном давлении при использовании экструдера или замесочной машины и тому подобное. Кроме того, для целей эффективного выпаривания к раствору до вентиляционного отверстия можно добавить низкокипящее соединение, такое как вода или спирт. В зависимости от летучести растворителя температуру раствора в общем случае регулируют, выдерживая в диапазоне от 180 до 300°С, а уровень пониженного давления регулируют, выдерживая равным 10 МПа или менее для того, чтобы выпарить и удалить летучие компоненты, такие как остаточные мономеры и растворитель.

Также эффективным является и способ, в котором устройства для выпаривания под действием нагревания при пониженном давлении соединяют последовательно друг с другом таким образом, чтобы расположить в виде двух или более рядов. Кроме того, также может быть использован и способ, в котором к раствору между первой и второй стадиями добавляют воду для того, чтобы улучшить характеристики летучести мономеров и растворителя на второй стадии. После того как в резервуаре для мгновенного испарения летучие компоненты будут удалены, дополнительно можно воспользоваться экструдером, снабженным вентиляционным отверстием, или замесочной машиной для того, чтобы удалить остаточные летучие компоненты. После того как мономеры и растворитель будут удалены, стирольный сополимер можно будет гранулировать в соответствии с известным способом.

Совокупное количество изопропенилароматического мономера, винилароматического мономера и растворителя для полимеризации, содержащихся в стирольном сополимере, необходимо регулировать, выдерживая на уровне 2500 ч./млн. (мас.) или менее, предпочтительно 2400 ч./млн. (мас.) или менее, а более предпочтительно 2300 ч./млн. (мас.) или менее в соответствии со способом выпаривания под действием нагревания при пониженном давлении. Если данное количество будет превышать 2500 ч./млн. (мас.), то тогда значительными будут вариации теплостойкости стирольного сополимера и вариации текучести расплавленной смолы во время переработки при формовании, вследствие чего будет трудно обеспечить пользователя поставками смолы со стабильным качеством. В частности, в зависимости от размера устройства, конструкции формовочной машины и температурных условий в ней и тому подобного будут варьироваться выпариваемые количества мономеров и растворителя, остающихся в смоле. В соответствии с этим тогда, когда температуру, определяющую теплостойкость, задают в окрестности предельного значения для эксплуатационных характеристик, запрашиваемых пользователем, или если формуют высокопрецизионную деталь и так далее, стабильность качества имеет очень большое значение.

Кроме того, автор настоящего изобретения продолжил проведение исследований. В результате было обнаружено, что если стирольный сополимер будет характеризоваться молекулярной структурой в заданном диапазоне, а совокупное количество мономеров и растворителя для полимеризации, которые содержатся в стирольном сополимере в качестве примесей, будет составлять 2500 ч./млн. (мас.) или менее, то тогда, в частности, стабильно можно будет изготавливать в особенности превосходный формованный продукт из смолы, где формулировка "молекулярная структура в заданном диапазоне" обозначает молекулярную структуру, удовлетворяющую условиям, заключающимся в том, что температура стеклования (Tg) стирольного сополимера находится в диапазоне от 105°С до 140°С, среднемассовая молекулярная масса (Mw) находится в диапазоне от 50000 до 300000, а соотношение (Mw/Mn) между среднемассовой молекулярной массой (Mw) и среднечисленной молекулярной массой (Mn) находится в диапазоне от 1,6 до 2,5.

Специфический стирольный сополимер настоящего изобретения, в частности, может обеспечить стабильное изготовление прецизионной детали, оптической детали, продукта в виде экструдированного листа, продукта в виде листа, полученного по способу литьевого формования, крупного продукта, полученного по способу литьевого формования, и тому подобного без ухудшения механических свойств и/или качества.

Температура стеклования предпочтительно находится в диапазоне от 106°С до 138°С, а более предпочтительно в диапазоне от 107°С до 136°С. Если температура будет меньше 105°С, то тогда данную теплостойкость будет трудно отличить от соответствующей характеристики полистирола. С другой стороны, если температура будет превышать 140°С, то тогда зона переработки, определяемая диапазоном между температурой разложения высокомолекулярного продукта и температурой пластификации смолы, будет сужена, и увеличится количество мономеров, образующихся вследствие разложения стирольного сополимера во время переработки, а кроме того, проявится тенденция, приводящая к возникновению отложений в форме и/или серебристого вздутия, а теплостойкость формованного продукта будет иметь тенденцию к ухудшению.

Среднемассовая молекулярная масса (Mw) находится в диапазоне от 50000 до 300000, предпочтительно в диапазоне от 60000 до 290000, а более предпочтительно в диапазоне от 70000 до 280000. Если Mw будет меньше 50000, то тогда механическая прочность будет быстро уменьшаться, вследствие чего, если сополимер будут использовать в качестве конструкционного материала, то тогда сфера применения будет значительно ограничена. С другой стороны, если Mw будет превышать 300000, то тогда вязкость расплава смолы увеличится, вследствие чего текучесть смолы во время формования уменьшится. В результате трудно будет сформовать прецизионную деталь, а также будет облегчено молекулярное ориентирование полимерных цепей, вследствие чего возникнут различные проблемы, заключающиеся в том, что проявится оптическая анизотропия; в том, что у продукта в виде экструдированного листа и продукта в виде листа, полученного по способу литьевого формования, будет наблюдаться пониженная ударопрочность поверхности; а кроме того, в том, что будет трудно формовать крупный формованный продукт.

Кроме того, соотношение Mw/Mn между среднемассовой молекулярной массой (Mw) упомянутого стирольного сополимера и среднечисленной молекулярной массой (Mn) должно находиться в диапазоне от 1,6 до 2,5, предпочтительно в диапазоне от 1,65 до 2,45, а более предпочтительно в диапазоне от 1,70 до 2,40. Если значение Mw/Mn будет меньше 1,6, то тогда будет нарушен баланс между текучестью и механическими свойствами смолы, вследствие чего будет трудно добиться получения достаточных эксплуатационных характеристик для формованного продукта из смолы. С другой стороны, если значение Mw/Mn будет больше 2,5, то тогда будет неудовлетворительной текучесть, вследствие чего будут демонстрироваться эффекты, подобные тем, которые наблюдаются тогда, когда будет избыточно увеличена молекулярная масса сополимера: то есть возникнут различные проблемы, заключающиеся в том, что трудно будет формовать прецизионную деталь; в том, что будет проявляться оптическая анизотропия; в том, что у продукта в виде экструдированного листа и продукта в виде листа, полученного по способу литьевого формования, будет наблюдаться пониженная ударопрочность поверхности; а кроме того, в том, что будет трудно формовать крупный формованный продукт.

Автор настоящего изобретения обнаружил характеристики, заключающиеся (i) в том, что блок-сополимер, относящийся к типу АВ или типу АВА, где полимерная цепь, содержащая винилароматическое элементарное звено, присутствует на начальном конце и/или конечном конце блок-сополимера, где "А" представляет собой компонент в виде индивидуального полимера, в основном содержащий винилароматическое элементарное звено, а "В" представляет собой компонент в виде статистического сополимера, содержащий изопропенилароматическое элементарное звено и винилароматическое элементарное звено, соответствует статистическому сополимеру по эксплуатационным характеристикам, таким как теплостойкость, термостойкость, механические свойства и текучесть; и (ii) в том, что такой блок-сополимер обладает на удивление превосходной совместимостью с индивидуальным полимером, обладающим той же самой структурой, что и у винилароматического элементарного звена, который является одним компонентом блок-сополимера. Если будет желательно, чтобы стирольный сополимер настоящего изобретения был бы повторно использован в качестве материала, отправляемого на рецикл, обеспечивая получение описанных выше характеристик, например если будет желательно, чтобы стирольный сополимер был бы перемешан в расплаве с полистиролом для повторного использования, то тогда можно будет использовать сополимер, где полистирольная цепь (цепи) образует блоки по концевым положениям (положению) высокомолекулярной цепи сополимера.

На длину цепи блока, образуемого винилароматическим элементарным звеном, особенных ограничений не накладывается, но предпочтительно среднечисленная молекулярная масса блочного участка цепи находится в диапазоне от 1000 до 300000. Кроме того, значение Mw/Mn блочного компонента, содержащего винилароматическое элементарное звено, предпочтительно находится в диапазоне от 1,0 до 2,5.

Соотношение (Mw/Mn) между [среднемассовой молекулярной массой (Mw) стирольного сополимера, содержащего винилароматическое элементарное звено в качестве компонента блока] и [его среднечисленной молекулярной массой (Mn)] должно находиться в диапазоне от 1,6 до 4,0, предпочтительно в диапазоне от 1,7 до 3,7, а более предпочтительно в диапазоне от 1,8 до 3,5. Если значение Mw/Mn будет меньше 1,6, то тогда нарушится баланс между текучестью и механическими свойствами смолы, вследствие чего будет трудно добиться получения достаточных эксплуатационных характеристик для формованного продукта из смолы. С другой стороны, если значение будет больше 4,0, то тогда текучесть будет неудовлетворительной, вследствие чего будет трудно формовать крупный формованный продукт, тонкостенный формованный продукт и тому подобное.

В способе получения стирольного сополимера, содержащего винилароматическое элементарное звено в качестве компонента блока, прежде всего, получают индивидуальный полимер, содержащий винилароматические элементарные звенья (звено), при использовании реактора периодического типа, трубчатого реактора непрерывного типа, реактора непрерывного типа в виде статического смесителя, емкостного реактора непрерывного типа, оборудованного перемешивающими лопастями, змеевикового реактора непрерывного типа и тому подобного. После этого в емкостной реактор непрерывного типа, оборудованный перемешивающими лопастями, подают изпропенилароматический мономер, винилароматический мономер и живой индивидуальный полимер, содержащий винилароматические элементарные звенья (звено), для проведения сополимеризации, в результате чего можно получить блок-сополимер, относящийся к типу АВ. Если получают блок-сополимер, относящийся к типу АВА, то тогда получают блок-сополимер, относящийся к типу АВ, с последующим проведением живой полимеризации с участием винилароматического элементарного звена в еще одном реакторе для того, чтобы получить блок-сополимер, относящийся к типу АВА. В противном случае получают живой сополимер, относящийся к типу АВ, после чего, например, в еще одном реакторе сюда добавляют бифункциональное соединение, которое может вступать в реакцию с живыми растущими частицами, с целью получения блок-сополимера, относящегося к типу АВА.

На способ соединения изопропенилароматического элементарного звена и винилароматического элементарного звена в стирольном сополимере настоящего изобретения особенных ограничений не накладывается, но наиболее предпочтительный способ соединения имеет место в сополимере, характеризующемся статистическим распределением связей. Если в сополимере в общем случае будут присутствовать цепи, содержащие много изопропенилароматических элементарных звеньев, то тогда сополимер будет иметь тенденцию к пиролизу. В соответствии с этим в некоторых сферах применения предпочтительно контролировать, чтобы цепи, содержащие изопропенилароматические элементарные звенья, представляли бы собой цепи, содержащие не более четырех элементарных звеньев.

Поскольку винилароматическое элементарное звено не рискует навлечь на себя сомнения в отношении термостойкости, даже в форме цепи, в данном случае структура с длинной цепью может существовать.

Автор настоящего изобретения обнаружил, что в том, что касается стирольного сополимера настоящего изобретения, даже если при любом соотношении компонентов в композиции друг с другом будут смешиваться, по меньшей мере, два стирольных сополимера, отличающихся друг от друга по соотношению компонентов в составе для сополимеризации и/или среднемассовой молекулярной массе, получающаяся в результате композиция смолы будет составлять полностью совместимую систему, образующую одну гомогенную фазу, вследствие чего она будет обладать эксплуатационными характеристиками, эквивалентными тому, что имело бы место в случае стирольного сополимера, отличающегося однородностью состава и полученного в результате проведения полимеризации.

В соответствии с данной информацией, при получении только лишь нескольких типов стирольных сополимеров в зависимости от комбинации стирольных сополимеров уже можно получить вполне достаточно типов композиций сополимеров, отличающихся друг от друга по составу. В результате эффективно и просто можно получить формованный продукт, отличающийся желательными эксплуатационными характеристиками, что может внести значительный вклад в уменьшение расхода энергии на производстве и в уменьшение затрат. Кроме того, поскольку такие композиции сополимеров можно будет отправлять на рецикл к стирольному сополимеру, отличающемуся по составу компонентов для сополимеризации, смолу можно будет использовать без отходов.

В качестве способа перемешивания возможно использование любого известного способа перемешивания, такого как способ перемешивания в растворе, по меньшей мере, двух типов стирольных сополимеров, которые отличаются друг от друга по соотношению компонентов в составе для сополимеризации и/или среднемассовой молекулярной массе; или способ перемешивания их же в расплавленном состоянии при использовании экструдера, замесочной машины и тому подобного.

Стирольный сополимер настоящего изобретения можно получать в соответствии со способом живой полимеризации. Способы живой полимеризации включают нижеследующее, но не ограничиваются только этим: способ живой анионной полимеризации, способ живой радикальной полимеризации и способ живой катионной полимеризации. Стирольный сополимер можно получить по любому способу из данных. В их числе предпочтительным является, в частности, способ живой анионной полимеризации. Тем не менее, если сополимеризовать мономер, имеющий полярную группу, то тогда предпочтительным является способ живой радикальной полимеризации.

В качестве способа живой анионной полимеризации возможно использование известного способа. Например, в качестве инициатора используют литийорганическое соединение. Говоря конкретно, в качестве литийорганического соединения возможно использование н-бутиллития, втор-бутиллития, трет-бутиллития, этиллития, бензиллития, 1,6-дилитиогексана, стириллития, бутадиениллития и тому подобного. В их числе предпочтительными являются н-бутиллитий и втор-бутиллитий.

В качестве растворителя для полимеризации предпочтительным является углеводородное соединение, не содержащее какого-либо гетероатома, такого как кислород или азот. В качестве углеводородного соединения используют алифатическое углеводородное соединение и ароматическое углеводородное соединение. В частности, предпочтительным является алифатическое углеводородное соединение, не содержащее ароматического кольца. Говоря конкретно, в качестве алифатического углеводородного соединения можно упомянуть прямоцепное алифатическое углеводородное соединение, такое как н-гексан, гептан, октан или нонан; алициклическое алифатическое углеводородное соединение, такое как циклогексан или декагидронафталин; и тому подобное. Каждое из данных алифатических углеводородных соединений можно использовать в качестве основного компонента растворителя для полимеризации, который может представлять собой индивидуальное соединение или смесь двух или более соединений, где формулировка "основной компонент растворителя" обозначает растворитель, составляющий 50% (мас.) или более от совокупного количества компонентов растворителя. В частности, предпочтительным соединением является циклогексан.

На концентрацию мономеров, включенных в раствор материала исходного сырья, содержащий мономеры и растворитель для полимеризации, особенных ограничений не накладывается, и ее можно определить в зависимости от конструкции полимеризационного реактора, скорости полимеризации и температуры полимеризации. Например, в случае живой полимеризации скорость полимеризации является чрезвычайно высокой, и, таким образом, концентрация предпочтительно находится в диапазоне от 5 до 50% (мас.).

Если будет желательно увеличить концентрацию мономеров в растворе материала исходного сырья для того, чтобы увеличить производительность, то тогда желательно будет использовать полимеризационный реактор, оборудованный холодильником для того, чтобы отводить теплоту полимеризации при использовании скрытой теплоты парообразования растворителя в целях эффективного отвода теплоты реакции полимеризации. В частности, если в качестве растворителя для полимеризации в основном будут использовать циклогексан (в который можно включить н-гексан), то тогда, поскольку температура кипения циклогексана составляет 82°С, будет легко регулировать температуру полимеризации, выдерживая ее в окрестности температуры в диапазоне от 80°С до 90°С, благодаря чему можно будет получить стирольный сополимер, отличающийся стабилизированным качеством.

Температура полимеризации предпочтительно находится в диапазоне от 40°С до 110°С, более предпочтительно в диапазоне от 50°С до 100°С, а еще более предпочтительно в диапазоне от 55°С до 95°С. Если температура полимеризации будет меньше 40°С, то тогда скорость реакции уменьшится, вследствие чего данная температура не имеет никакого практического применения в промышленном производстве. С другой стороны, если температура полимеризации будет превышать 110°С, то тогда сополимер в значительной степени приобретет желтую окраску, а его атмосферостойкость, а также термостойкость во время плавления ухудшатся.

Стирольный сополимер настоящего изобретения можно получать в соответствии со способом непрерывной живой полимеризации, например, при использовании полимеризационного реактора, относящегося к типу с полным перемешиванием. В противном случае возможно использование комбинации полимеризационного реактора, относящегося к типу с полным перемешиванием, и полимеризационного реактора, относящегося к типу с неполным перемешиванием. В частности, для того, чтобы получить статистический сополимер, предпочтительным является полимеризационный реактор, относящийся к типу с полным перемешиванием. Формулировка "полимеризация, относящаяся к типу с полным перемешиванием" обозначает, например, способ полимеризации изопропенилароматического мономера и винилароматического мономера при использовании такого реактора непрерывного типа с полным перемешиванием, который позволяет всегда выдерживать на постоянном уровне концентрацию каждого из мономеров и живого сополимера, которые присутствуют в реакционной системе.

Что касается одного из целевых индикаторов при вынесении суждения о том, будет ли полимеризационный реактор относиться к типу с полным перемешиванием или к типу с неполным перемешиванием, например, то, если в случае проведения реакции полимеризации при использовании стирольного мономера и определения молекулярно-массового распределения (Mw/Mn) для получающегося в результате высокомолекулярного продукта значение Mw/Mn будет равно приблизительно 2, то тогда можно считать, что полимеризационный реактор будет относиться к типу с полным перемешиванием. Если будет использоваться полимеризационный реактор в состоянии идеального вытеснения, то есть полимеризационный реактор, относящийся к типу с неполным перемешиванием, то тогда значение Mw/Mn будет равно приблизительно 1 или значению, превышающему 2.

Для того, чтобы добиться соответствия типу с полным перемешиванием, существенными являются факторы, такие как форма и внутренняя конструкция полимеризационного реактора, форма перемешивающих лопастей, скорость вращения перемешивающих лопастей, вязкость раствора полимера, расположение питающего отверстия для введения материала исходного сырья в полимеризационный реактор и выпускного отверстия.

Автор более конкретно провел исследования данных факторов. В результате было обнаружено то, что стирольный сополимер, обеспечивающий достижение цели настоящего изобретения, можно получить при использовании полимеризационного реактора, характеризующийся особенной конструкцией: соотношения между расположениями впускного отверстия и выпускного отверстия в полимеризационном реакторе будут проиллюстрированы на фигуре 10. То есть был обнаружен способ получения, в соответствии со способом живой полимеризации, стирольного сополимера, содержащего

изопропенилароматическое элементарное звено, описываемое следующей далее формулой (1):

где группа заместителя R1 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, и

винилароматическое элементарное звено, описываемое следующей далее формулой (2):

где группа заместителя R2 представляет собой водород или углеводородный радикал -СnH2n+1, где n представляет собой целое число, равное 1 или более, а группа заместителя R3 представляет собой водород или фенильный радикал,

при этом упомянутый способ включает:

непрерывное введение раствора материала исходного сырья, содержащего мономеры и растворитель, в реактор емкостного типа, оборудованный перемешивающим устройством, отходящим от нижней или верхней части упомянутого реактора; и

получение упомянутого стирольного сополимера при одновременном непрерывном выпуске раствора полимера из верхней или нижней части упомянутого реактора, которая расположена на противоположной стороне от впускного отверстия для упомянутого раствора материала исходного сырья.

На конструкцию перемешивающего устройства особенных ограничений не накладывается, но предпочтительно она имеет такую конструкцию, которая легко обеспечит создание вертикального потока. На внутреннюю структуру перемешивающего устройства также особенных ограничений не накладывается, но предпочтительно его снабжают перегородкой таким образом, чтобы сформировать гомогенную фазу раствора полимера. Количество раствора полимера, которым заполняют внутреннее пространство реактора емкостного типа, может представлять собой такое количество раствора, которое позволит выявить эффект от перемешивания при использовании перемешивающего устройства. Предпочитается проводить заполнение в диапазоне от 5% до 100% (об.) при расчете на объем реактора.

Важно, чтобы жидкий материал исходного сырья, содержащий мономеры и растворитель, непрерывно вводился бы в реактор емкостного типа из нижней или верхней части реактора, и чтобы раствор полимера непрерывно выпускался бы из верхней или нижней части упомянутого реактора, которая расположена на противоположной стороне от впускного отверстия для упомянутого раствора материала исходного сырья. Формулировка "противоположная сторона от впускного отверстия для упомянутого раствора материала исходного сырья" обозначает диапазон от 90° до 270° от центра, если впускное отверстие и выпускное отверстие расположены приблизительно на одинаковом расстоянии от уровня раствора, как продемонстрировано в примере 1 фигуры 10. Кроме того, как продемонстрировано в примерах 2 или 3 фигуры 10, если одно отверстие, выбираемое из впускного отверстия и выпускного отверстия, будет располагаться поблизости от уровня раствора, то тогда данная формулировка будет обозначать диапазон поблизости от нижней поверхности реактора. Если количество раствора в реакторе будет составлять 100% (об.) от совокупного объема реактора, то тогда данная формулировка будет обозначать диапазон поблизости от верхней или нижней поверхности реактора.

Количество используемых полимеризационных реакторов необязательно ограничивается одним, и в зависимости от цели друг с другом могут быть соединены два или более реакторов. Кроме того, реакторы, соединяемые с предреактором и/или постреактором реактора полимеризации, предназначенного для получения стирольного сополимера настоящего изобретения, необязательно ограничиваются полимеризационными реакторами, относящимися к типу с полным перемешиванием, и могут быть использованы и полимеризационные реакторы, относящиеся к типу с неполным перемешиванием.

Поскольку стирольный сополимер настоящего изобретения получают в соответствии со способом непрерывной живой полимеризации, стирольный сополимер может включать блок другого полимера, содержащего винилароматическое элементарное звено, обеспечивая достижение наилучших характеристик живой полимеризации. Таким образом, в зависимости от цели можно последовательно соединить друг с другом два или более реактора для того, чтобы присоединить блок полимера, содержащего винилароматическое элементарное звено, к начальному концу и/или конечному концу стирольного сополимера.

Кроме того, одни только винилароматические мономеры можно заполимеризовать при использовании первого полимеризационного реактора, а после этого во втором полимеризационном реакторе можно сополимеризовать изопропенилароматические мономеры и винилароматические мономеры таким образом, чтобы получить блок-сополимер, состоящий из индивидуального полимера, содержащего винилароматическое элементарное звено, и сополимера, состоящего из изопропенилароматического элементарного звена и винилароматического элементарного звена.

Автор настоящего изобретения приложил усилия к продолжению исследования. Соответственно, он разработал композицию стирольных сополимеров, содержащую смесь, по меньшей мере, двух стирольных сополимеров, которые получают в соответствии со способом непрерывной живой полимеризации, содержащих изопропенилароматическое элементарное звено, описываемое приведенной выше формулой (1), и винилароматическое элементарное звено, описываемое формулой приведенной выше формулой (2),

при этом упомянутые стирольные сополимеры синтезируют в результате подачи [изопропенилароматического мономера, описываемого приведенной выше формулой (3)] и [винилароматического мономера, описываемого приведенной выше формулой (4)] в полимеризационный реактор, в то время как соотношение компонентов в составе между [упомянутым изопропенилароматическим мономером, описываемым формулой (3)] и [упомянутым винилароматическим мономером, описываемым формулой (4)] в растворе материала исходного сырья непрерывно или периодически изменяют, и каждый из упомянутых, по меньшей мере, двух стирольных сополимеров характеризуется соотношением компонентов в составе между [упомянутым изопропенилароматическим мономером, описываемым формулой (3)] и [упомянутым винилароматическим мономером, описываемым формулой (4)], которое отличается от соответствующей характеристики у других компонентов композиции. Автор настоящего изобретения обнаружил характеристики такой композиции стирольных сополимеров, заключающиеся в том, что композиция стирольных сополимеров является эквивалентной статистическому сополимеру по эксплуатационным характеристикам, таким как теплостойкость, термостойкость, механические свойства и текучесть; и в том, что она является в значительной степени совместимой с полимером, содержащим винилароматическое элементарное звено в качестве основного компонента.

Это предполагает, что тогда, когда формованный продукт из композиции стирольных сополимеров будут использовать в качестве материала, отправляемого на рецикл, формованный продукт в целях повторного использования можно будет перемешивать с полимером, содержащим винилароматическое элементарное звено в качестве основного компонента, таким как полистирол. Формулировка "сополимеры, отличающиеся друг от друга по соотношению компонентов в составе" в настоящем документе обозначает сополимеры, которые отличаются друг от друга по температуре стеклования, по меньшей мере, на 3°С вследствие различия в соотношении компонентов в составе.

Формулировка "подача изопропенилароматического мономера и винилароматического мономера в полимеризационный реактор, в то время как соотношение компонентов в составе мономеров между упомянутым изопропенилароматическим мономером и упомянутым винилароматическим мономером непрерывно или периодически изменяют" обозначает то, что концентрацию каждого из мономеров, вводимых в полимеризационную реакционную систему, непрерывно или периодически изменяют. В результате соотношение компонентов в составе между ароматическими мономерами получающегося в результате стирольного сополимера непрерывно изменяют, вследствие чего затем можно получить композицию стирольных сополимеров, содержащую, по меньшей мере, два стирольных сополимера, каждый из которых отличается от других по соотношению компонентов в составе, образующем сополимер.

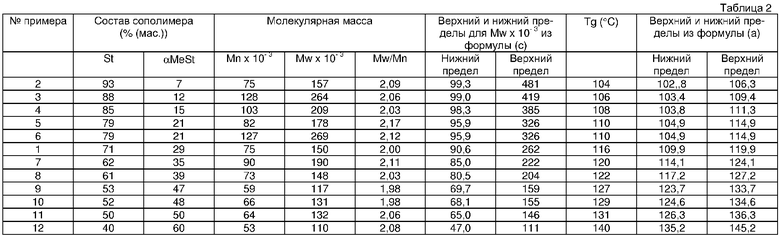

Композицию стирольных сополимеров, содержащую два или более стирольных сополимера, каждый из которых отличается от других по соотношению компонентов в составе, образующем сополимер, можно перемешивать в растворе в емкости периодического типа с последующим мгновенным испарением при подаче в обогреваемый резервуар при пониженном давлении с целью удаления растворителя или, в противном случае, с последующим удалением растворителя при использовании экструдера или замесочной машины, в результате чего можно будет извлечь композицию стирольных сополимеров в виде гранул. В противном случае без выдерживания композиции стирольных сополимеров в растворе в емкости периодического типа композицию можно извлекать в виде гранул как таковую, а получающиеся в результате гранулы можно перемешивать и гомогенизировать смесительной емкости периодического типа или непрерывного типа. В противном случае гранулы можно гомогенизировать в смесительной емкости с последующим перемешиванием в расплаве, дополнительно используя экструдер.