Изобретение относится к прокатному производству и может быть использовано на проволочных станах при изготовлении катанки и арматурного профиля.

Известен способ производства круглого (арматурного) проката термоупрочнением с прокатного нагрева, включающий нагрев заготовок до температуры 1150°С, многопроходную горячую прокатку прутков с температурой конца прокатки Ткп=1050-1100°С и охлаждение водой вначале до промежуточной температуры Твп=800-950°С, а затем до температуры Тво=400-650°С со скоростью Vохл не менее 300°С/с.

Устройство для осуществления этого способа состоит из установленных последовательно в линии прокатного стана за последней клетью проходных охлаждающих секций, отводящего рольганга и воздушного холодильника-накопителя [1].

Недостаток известного способа и устройства для его осуществления состоит в том, что они не обеспечивают равномерных механических свойств по длине стальных прутков, т.к. задачу и выпуск концов арматурной полосы в проходные охлаждающие секции производят без их охлаждения водой. Помимо этого, известный способ и устройство не позволяют производить круглый прокат в мотках.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства круглого стального проката в мотках, согласно которому осуществляют горячую прокатку полосы (катанки) с температурой конца прокатки Ткп=1050-1080°С, ее охлаждение водой в проходных охлаждающих секциях до температуры Тв=850-950°С, формирование витков и их веерную укладку на ленту транспортера с охлаждением витков путем обдува воздухом в процессе транспортирования.

Устройство для реализации известного способа содержит последовательно установленные в линию за последней клетью прокатного стана проходные водоохлаждающие секции, виткообразователь, ленточный транспортер с установленными под ним вентиляторами и виткосборник [2].

Недостаток известного способа состоит в том, что охлаждение витков воздухом на ленте транспортера происходит с низкой скоростью и неравномерно ввиду того, что отдельные витки частично наложены друг на друга. В результате на транспортере и в виткосборнике происходит самоотпуск закаленного круглого стального проката с потерей прочностных свойств. Помимо этого, неравномерное охлаждение витков на ленте транспортера увеличивает неравномерность механических свойств по длине круглого стального проката.

Техническая задача, решаемая изобретением, состоит в повышении уровня и равномерности механических свойств по длине круглого стального проката.

Для решения поставленной технической задачи в известном способе производства круглого стального проката в мотках, включающем горячую прокатку полосы, охлаждение водой в проходных охлаждающих секциях, формирование витков и их веерную укладку на ленту транспортера с охлаждением витков в процессе транспортирования, согласно предложению охлаждение полосы в проходных охлаждающих секциях ведут до температуры не ниже 610°С, а последующее охлаждение витков в процессе транспортирования осуществляют со скоростью 4-21°С/с до температуры 510-590°С подачей на витки охлаждающей воды.

Устройство для осуществления предложенного способа содержит установленные за последней клетью прокатного стана проходные охлаждающие секции, виткообразователь, ленточный транспортер и виткосборник. Согласно предложению лента транспортера выполнена в виде сетки, над которой расположены трубчатые коллекторы с соплами для истечения охлаждающей воды, причем трубчатые коллекторы установлены с чередованием их расположения поперек и вдоль ленты транспортера по обеим ее сторонам.

Сущность предложенного технического решения состоит в следующем. Охлаждение полосы водой от температуры Ткп до температуры Тв≥610°С в проходных охлаждающих секциях обеспечивает формирование равномерной мелкозернистой микроструктуры закалки в углеродистой и низколегированной свежедеформированной стали, характеризующееся сочетанием высокой прочности и ударной вязкости. Последующее повторное охлаждение водой витков полосы со скоростью Vохл=4-21°С/с до температуры Тм=510-590°С в процессе ее транспортирования исключает протекание неконтролируемого самоотпуска закаленной стали, снижает неравномерность охлаждения отдельных участков наложенных друг на друга витков. Благодаря этому готовый круглый прокат приобретает более высокие механические свойства, равномерные по длине полосы.

Экспериментально установлено, что при охлаждении полосы в проходных охлаждающих секциях до температуры Тв ниже 610°С закаленная стальная полоса приобретает высокие прочностные и упругие свойства. Это не позволяет осуществить равномерную веерную укладку витков на ленту транспортера. В результате не исключается сползание витков с ленты транспортера, застревание полосы, а также ухудшаются условия охлаждения витков водой.

При скорости охлаждения Vохл менее 4°С/с увеличивается время нахождения стали при высокой температуре, что приводит к интенсификации самоотпуска и снижению уровня механических свойств. Увеличение скорости охлаждения Vохл более 21°С/с приводит к потере вязкостных и пластических свойств круглого стального проката, увеличению неравномерности свойств по длине полосы.

При температуре Тм окончания охлаждения витков полосы водой ниже 510°С не достигается требуемая степень отпуска закаленной микроструктуры, что снижает вязкостные и пластические свойства круглого проката, способствует охрупчиванию стали. Увеличение температуры Тм окончания охлаждения витков полосы водой выше 590°С способствует протеканию глубокого самоотпуска закаленного проката, снижению его прочностных свойств.

Примеры реализации способа

Для производства круглого проката в мотках используют непрерывно литые квадратные заготовки сечением 100×100 мм из стали марки 25ГС. Заготовки нагревают до температуры 1180°С и осуществляют их многопроходную горячую прокатку на проволочном стане 250 в круглую арматурную полосу диаметром 12 мм. Температуру конца прокатки поддерживают равной: Ткп=1050°С.

Выходящую из блока клетей арматурную полосу охлаждают (закаливают) водой в линии прокатного стана до температуры Тв=780°С. С помощью виткообразователя осуществляют формирование витков полосы и их укладку на движущуюся ленту транспортера. Благодаря тому что арматурная полоса при температуре Тв=780°С не обладает пружинящими свойствами, витки имеют одинаковую круглую форму и ложатся на движущуюся ленту транспортера плоским веерным слоем.

В процессе транспортирования витки подвергают повторному охлаждению со скоростью Vохл=12,5°С/с путем подачи на них охлаждающей воды. Охлаждение витков водой ведут до температуры Тм=550°С.

Охлажденные витки собирают в моток, который самопроизвольно охлаждается на воздухе. При охлаждении мотка на воздухе от температуры Тм=550°С обеспечивается повышение пластических и вязкостных свойств арматурной полосы.

Готовая арматурная полоса имеет высокие и равномерные по длине механические свойства, полностью соответствующие классу А500С:

σт=540 МПа; σв=625 МПа; δ=16%; холодный загиб на 180° - выдерживает.

Варианты реализации предложенного способа производства круглого стального проката в мотках представлены в таблице.

Режимы производства арматурной стали класса А500С и показатели их эффективности

Из таблицы следует, что при реализации предложенного способа (варианты №2-4) достигается повышение уровня и равномерности механических свойств по длине круглого стального проката. В случае запредельных значений заявленных параметров (варианты 1 и 5) уровень и стабильность механических свойств полос снижаются. Также более низкий уровень и стабильность механических свойств достигаются при реализации способа-прототипа (вариант 6).

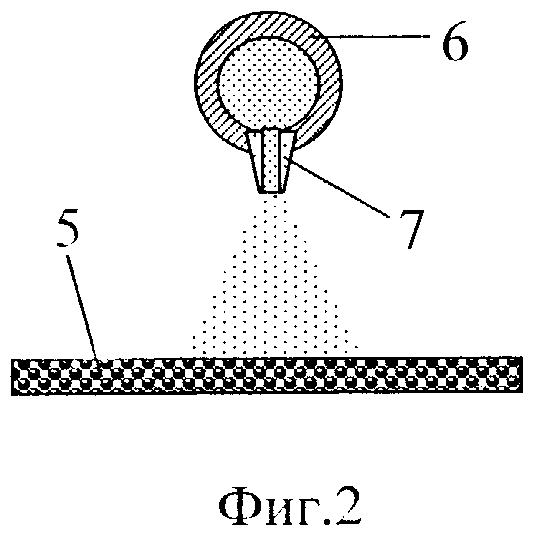

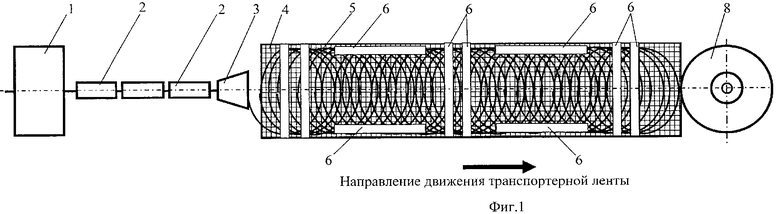

На фиг.1 представлено в плане устройство для осуществления предложенного способа, на фиг.2 - поперечное сечение трубчатого коллектора для охлаждения водой витков круглого проката.

Устройство состоит из блока прокатных клетей 1, за которым установлены последовательно в технологическую линию проходные охлаждающие секции 2. За последней охлаждающей секцией 2 установлены виткообразователь 3 и транспортер 4. Лента для транспортирования витков 5 прокатанной полосы выполнена в виде сетки. Над транспортером 4 расположены трубчатые коллекторы 6, в каждом из которых выполнен продольный ряд сопел 7 истечения охлаждающей воды. Трубчатые коллекторы 6 установлены с чередованием их расположения поперек ленты транспортера 4, а также вдоль по обеим ее сторонам. За транспортером 4 установлен виткосборник 8.

Устройство работает следующим образом.

Выходящая из блока клетей 1 прокатанная арматурная полоса проходит через охлаждающие секции 2, в которые подают охлаждающую воду. При этом температура полосы снижается от Ткп до Тв (температуры виткообразования). Охлажденная полоса поступает в виткообразователь 3, который формирует из нее витки 5. Сформированные витки 5 последовательно укладываются на движущуюся ленту транспортера 4. В коллекторы 6 подают охлаждающую воду, которая истекает через сопла 7. Витки 5 полосы, лежащие на движущейся ленте транспортера 4, перемещаются под струями истекающей из сопел 7 охлаждающей воды. Избыточная охлаждающая вода проходит сквозь ленту транспортера 4, выполненную в виде сетки, и в дальнейшем вновь используется для охлаждения витков 5.

В паузах, когда витки 5 находятся вне зон их облива охлаждающей водой из сопел 7, происходит разогрев захоложенных поверхностей за счет внутреннего тепла полосы. Повышение температуры поверхности витков 5 способствует улучшению теплосъема и механических свойств круглого стального проката.

Чередование поперечного и продольного расположения коллекторов 6 обеспечивает более равномерное охлаждение веерно уложенных на ленту транспортера 4 витков 5 полосы. А именно, благодаря продольному расположению коллекторов 6 на боковые стороны ленты транспортера 4, где плотность уложенных витков 5 и число их взаимных пересечений выше, попадает большее количество охлаждающей воды, что выравнивает скорость охлаждения по длине полосы и повышает равномерность ее механических свойств.

Охлажденные до температуры Тм витки 5 полосы сталкиваются движущейся лентой транспортера 4 в виткосборник 8, в котором формируется моток арматурного профиля.

Технико-экономические преимущества предложенного способа и устройства для его осуществления заключаются в том, что регламентирование минимальной температуры окончания охлаждения круглого стального проката в проходных охлаждающих секциях обеспечивает прерывание термического упрочнения, качественное формирование витков и их укладку на ленту транспортера. Повторное охлаждение витков водой со скоростью 4-21°С/с до температуры 510-590°С на движущейся ленте транспортера позволяет повысить механические свойства круглого стального проката и равномерность свойств по длине полосы.

Выполнение ленты транспортера в виде сетки, над которой расположены трубчатые коллекторы с соплами для истечения охлаждающей воды, с чередованием расположения трубчатых коллекторов поперек и вдоль ленты транспортера по обеим ее сторонам обеспечивает повышение эффективности охлаждения, способствует улучшению равномерности охлаждения витков и механических свойств стального круглого проката.

В качестве базового объекта приняты способ и устройство-прототип. Реализация предложенных способа и устройства обеспечит повышение рентабельности производства круглого стального проката в мотках на 15-20%.

Литература

1. Кугушин А.А. и др. Высокопрочная арматурная сталь. М.: Металлургия, 1986 г., с.49-55.

2. Грудев А.П. и др. Технология прокатного производства. М.: Металлургия, 1994 г., с.287-291 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ В БУНТАХ | 2005 |

|

RU2289632C2 |

| ОХЛАЖДАЮЩАЯ ТРАССА КРУГЛЫХ ГОРЯЧЕКАТАНЫХ ПРОФИЛЕЙ | 2006 |

|

RU2320436C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ | 2007 |

|

RU2346991C2 |

| СПОСОБ ПРОКАТКИ КАТАНКИ | 2005 |

|

RU2292247C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОУГЛЕРОДИСТОЙ КАТАНКИ С ПРОКАТНОГО НАГРЕВА | 1992 |

|

RU2044073C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЗАГОТОВКИ ДЛЯ ПРОФИЛИРОВАНИЯ | 2006 |

|

RU2330736C2 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА | 2012 |

|

RU2519712C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ АРМАТУРНЫХ ПРОФИЛЕЙ | 2008 |

|

RU2381283C1 |

Изобретение предназначено для изготовления катанки и арматурного профиля. Способ включает горячую прокатку полосы, охлаждение водой в проходных охлаждающих секциях, формирование витков и их веерную укладку на ленту транспортера с охлаждением витков в процессе транспортирования. Повышение уровня и равномерности механических свойств по длине круглого стального проката обеспечивается за счет того, что охлаждение полосы в проходных охлаждающих секциях ведут до температуры не ниже 610°С, а последующее охлаждение витков в процессе транспортирования осуществляют со скоростью 4-21°С/с до температуры 510-590°С подачей на витки охлаждающей воды. Устройство содержит установленные за последней клетью прокатного стана проходные охлаждающие секции, виткообразователь, ленточный транспортер и виткосборник. Повышение равномерности охлаждения достигается тем, что лента транспортера выполнена в виде сетки, над которой расположены трубчатые коллекторы с соплами для истечения охлаждающей воды, причем трубчатые коллекторы установлены с чередованием их расположения поперек и вдоль ленты транспортера по обеим ее сторонам. 2 н.п. ф-лы, 2 ил., 1 табл.

| ГРУДЕВ А.П | |||

| и др | |||

| Технология прокатного производства | |||

| - М.: Металлургия, 1994, с.287-291 | |||

| СИСТЕМА И СПОСОБ ДЛЯ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНОГО ИЗДЕЛИЯ С ПОНИЖЕННОЙ СКОРОСТЬЮ ОХЛАЖДЕНИЯ | 1999 |

|

RU2188089C2 |

| УЧАСТОК ОХЛАЖДЕНИЯ КАТАНКИ | 1994 |

|

RU2116849C1 |

| ОХЛАЖДАЮЩИЙ УЧАСТОК ЛИНИИ ПРОВОЛОЧНОГО СТАНА | 1992 |

|

RU2048939C1 |

| Способ охлаждения катанки, сматываемой в бунт, и устройство для его осуществления | 1976 |

|

SU579054A1 |

| US 3930900 A, 06.01.1976. | |||

Авторы

Даты

2008-08-10—Публикация

2006-11-16—Подача