Изобретение относится к области химической технологии и предназначено для утилизации вторичных продуктов переработки апатита в процессе производства фосфорных удобрений, в частности кремнефторида натрия Na2SiF6, с получением тетрафторида кремния SiF4 и фторида натрия NaF.

Известны различные способы получения тетрафторида кремния и фторида натрия путем разложения кремнефторида натрия Na2SiF6.

Так, предложен способ термического разложения Na2SiF6 при температуре 600-620°С (1). Процесс проходит с образованием твердого продукта NaF и газообразного SiF4 по реакции:

Na2SiF6 → SiF4+2NaF.

Однако такой способ, при его доступности и простоте, не обеспечивает без специальных мероприятий необходимую производительность и чистоту конечных продуктов.

Известен также способ получение кремния высокой чистоты из кремнефторида натрия (2). Согласно способу Na2SiF6, для очистки от легколетучих примесей, предварительно подвергают термообработке при температуре ниже температуры разложения под давлением не меньше 20 мм рт.ст. Затем кремнефторид натрия разлагают, выделяют тетрафторид кремния, который соединяют с натрием и получают кремний.

Названный способ не позволяет выделить в чистом виде тетрафторид кремния и фторид натрия, как самостоятельные продукты и не обеспечивает очистку от труднолетучих примесей.

Предложен способ получения кремния, в котором на начальном этапе получают тетрафторид кремния (3, 4). В качестве исходного соединения используется отход производства фосфорных удобрений, содержащий кремнефтористоводородную кислоту H2SiF6. Раствор кремнефтористовородной кислоты обрабатывают фторидом щелочного металла, например, фторидом натрия, и получают кремнефторид натрия Na2SiF6 по реакции:

H2SiF6+2NaF → Na2SiF6+2HF.

Осадок отмывают, высушивают и разлагают с выделением газообразного тетрафторида кремния SiF4 при 650°С по реакции:

Na2SiF6 → SiF4+2NaF.

Использование щелочного металла приводит к тому, что после отделения осадка кремнефторида натрия остается маточный раствор фтористоводородной кислоты HF, утилизация которого требует дополнительных затрат.

Известен способ получения тетрафторида кремния с использованием оксидов кремния или алюминия (5). Способ заключается в том, что соли, например, Na2SiF6 или Ba2SiF6 перемешивают с SiO2 и/или Al2О3 и нагревают до 500-800°С (температура зависит от типа используемого силиката). Данный способ близок к предлагаемому изобретению, т.к. включает получение SiF4 и термическое разложение кремнефторида натрия.

Полученный твердый компонент - фтористый натрий NaF - содержит примеси введенных оксидов кремния и/или алюминия, что усложняет его использование. Кроме того, использование этих оксидов увеличивает массу твердых веществ, участвующих в реакции и требующих дополнительных затрат на их нагрев и перемещение в системе аппаратов.

Предложен способ и устройство для получения тетрафторида кремния из кремнефторида натрия (6). Способ включает выдержку Na2SiF6 при температуре 300-350°С и пониженном давлении до 5 мм рт.ст. Затем засыпку реакционной массы обрабатывают фтором и Na2SiF6 подвергают термическому разложению с одновременным отводом газообразного тетрафторида кремния SiF4. Количество подаваемого фтора определяется весьма условно, с погрешностью до 200%, при этом недостаток фтора приводит к неполноте связывания вредных примесей и часть загрязнений остается в реакторе. Избыточное же количество фтора затрудняет его утилизацию на выходе из установки, а также приводит к дополнительным расходам на его закупку. Фтор и разбавляющие его инертные газы не удаляются полностью из засыпки и объема реактора даже при вакуумировании. С точки зрения процесса конденсации тетрафторида кремния (температура кипения-конденсации примерно равна - 65°С) эти газы являются неконденсируемыми из-за весьма низкой их температуры конденсации (температура кипения-конденсации фтора примерно равна - 188°С). Присутствие этих газов ухудшает интенсивность конденсации, что приводит к увеличению длительности процесса и перерасходу жидкого азота, охлаждающего баллон-конденсатор. Кроме того, остатки фтора в засыпке и объеме реактора создают дополнительную опасность для обслуживающего персонала при выгрузке фторида натрия из реактора.

Основным недостатком способа является повышенная опасность и сложность процесса ввиду применения фтора для обработки реакционной массы в количестве 1-2% от массы засыпки. Кроме того, по масштабности этот процесс приемлем только для лабораторного производства.

Устройство согласно (6) содержит бункер для исходного сырья, реактор, снабженный измерителями температуры и давления, сборник тетрафторида кремния, охлаждаемый жидким азотом, сборник для отработанной твердой фазы.

К недостаткам устройства следует отнести компоновочное размещение баллона-конденсатора, при котором в него поступает весь выделяющийся газ SiF4, что обуславливает загрязнение продукта включениями, вносимыми с первой выделившейся более загрязненной порцией. Отсутствует охладитель газообразного горячего тетрафторида кремния перед конденсацией и оперативный отборов проб SiF4 на анализ. Устройство имеет низкую производительность и безопасность ведения процесса.

Наиболее близким по технической сущности к заявляемому изобретению является способ для получения высокочистого поликристаллического кремния из кремнефторида натрия, получающегося в виде отходов при переработке апатитов в фосфорную кислоту и минеральные удобрения, который и принят в качестве прототипа (7). Исходный порошок технического кремнефторида натрия через затвор подают с помощью шнекового питателя в реактор - наклонную вращающуюся печь при температуре стенки печи 550-600°С. Реактор перед началом процесса продувают азотом для удаления влажного воздуха, так как образующийся при термическом разложении кремнефторида натрия тетрафторид кремния в присутствии влаги гидролизуется. Образующийся газообразный тетрафторид кремния отводят из печи в ресивер, а второй продукт процесса фторид натрия выгружают из печи в герметичный бункер. Выход кремния в тетрафторид составляет 99,9-99,95%. Тетрафторид кремния очищают от примесей путем абсорбции в этиленгликоль с использованием сорбционной колонны тарельчатого типа. Прямой выход кремния в очищенный тетрафторид составлял 99,90-99,99%. Очищенный до содержания примесей 10-6-10-7 тетрафторид кремния подают в ресивер или закачивают в баллоны.

Известное устройство (7) для реализации способа содержит реактор - наклонную вращающуюся печь с нагревателем, баллоны-конденсаторы или ресивер, трубопровод отвода образующегося газообразного тетрафторида кремния и систему очистки в виде сорбционной колонны тарельчатого типа.

Недостатками известных способа и устройства являются неполное удаление легколетучих примесей в процессе сушки кремнефторида натрия перед термическим разложением и труднолетучих примесей при его термическом разложении, а также повышенная трудоемкость процесса из-за наличия дополнительной операции очистки тетрафторида кремния SiF4 в этиленгликоле с использованием сорбционной колонны.

Целью изобретения является создание высокоэффективного способа и устройства для его реализации, свободных от указанных недостатков.

Техническим результатом изобретения является получение конечных продуктов термолиза - тетрафторида кремния SiF4 и фторида натрия NaF - повышенной чистоты и снижение трудоемкости процесса переработки Na2SiF6.

Поставленная цель достигается тем, что в способе утилизации кремнефторида натрия - побочного продукта производства фосфорных удобрений, включающем загрузку его в реактор и последующее термическое разложение, отвод из реактора газообразного продукта разложения - тетрафторида кремния с последующей закачкой по системе трубопроводов в баллоны, продувку реактора продувочным газом - азотом и выгрузку из реактора выделившегося фторида натрия, согласно изобретению, баллоны с системой трубопроводов предварительно заполняют продувочным газом под избыточным давлением, а затем из них удаляют избыточный газ и вакуумируют вместе с трубопроводами, далее первую порцию газообразного тетрафторида кремния подвергают нейтрализации и перед конденсацией его предварительно глубоко охлаждают жидким азотом, а после окончания процесса термического разложения кремнефторида натрия производят выдержку продуктов разложения в течение 5-15 минут при температуре (600-620)°С, затем фторид натрия перед выгрузкой из реактора дополнительно очищают от тетрафторида кремния продувочным газом, при этом отбирают на анализ пробы газа тетрафторида кремния, которые частично пропускают через пробоотборники и конденсируют во вспомогательный баллон-конденсатор отдельно от остальной массы отбираемого на анализ тетрафторида кремния.

Газообразный тетрафторид кремния перед конденсацией охлаждают в два этапа: предварительно охлаждают легкодоступным хладагентом, например водой или воздухом, а затем охлаждают газообразным азотом, образовавшимся в процессе предварительного охлаждения тетрафторида кремния жидким азотом.

Дополнительную очистку фторида натрия проводят в два этапа: сначала подогретым до рабочей температуры реактора продувочным газом удаляют остатки тетрафторида кремния, а затем объем реактора и фторид натрия очищают с одновременным охлаждением продувочным газом с температурой (-198 - +50)°С.

В продувочный газ дополнительно подмешивают жидкий азот.

В качестве продувочного газа используют нейтральные газы, например азот.

Поставленная цель достигается также тем, что устройство для утилизации кремнефторида натрия - побочного продукта производства фосфорных удобрений, содержащее реактор с нагревателем, баллон-конденсатор, трубопровод отвода образующегося газа в баллон-конденсатор, согласно изобретению дополнительно содержит функционально связанные между собой, по меньшей мере, два криостата, в которых размещены баллоны-конденсаторы, один или более вспомогательных баллонов-конденсаторов и, по меньшей мере, один дополнительный реактор, связанные главным трубопроводом отвода образующегося газа, а также включает: систему трубопроводов подачи продувочного газа в реактор и к началу главного трубопровода; трубопровод отвода газов из главного трубопровода на нейтрализацию; систему нейтрализации и систему вентиляции, вход в которую соединен с выходом газов из системы нейтрализации; систему вакуумирования, смонтированную на трубопроводе отвода газов из главного трубопровода на нейтрализацию; систему обеспечения жидким азотом с трубопроводом и устройством подачи жидкого азота в криостаты, пробоотборник, измерители температуры и расхода; систему подготовки баллонов-конденсаторов с нагревателем; трубопровод, соединяющий баллон-конденсатор с трубопроводом подачи продувочного газа к началу главного трубопровода, измеритель давления, а также трубопровод отвода газа из подготавливаемого баллона-конденсатора; нагреватель и охладитель продувочного газа, которые последовательно смонтированы на трубопроводе подачи продувочного газа в реактор; теплообменник предварительного охлаждения тетрафторида кремния, смонтированный на главном трубопроводе рядом с реакторами; теплообменник глубокого охлаждения тетрафторида кремния, установленный на главном трубопроводе вблизи криостатов с баллонами-конденсаторами; байпасную линию более чем с одним пробоотборником, подсоединенную одним концом к главному трубопроводу, а другим - на вход к вспомогательному баллону-конденсатору; теплообменник-охладитель, установленный на линии отвода продувочных газов из реактора.

Трубопровод подачи продувочного газа к началу главного трубопровода подсоединен своим началом к трубопроводу подачи продувочного газа в реактор в точке, расположенной между нагревателем и охладителем продувочного газа.

Охладитель продувочного газа выполнен смесительного типа с возможностью подмешивания жидкого азота в продувочный газ, например, посредством эжектора.

Теплообменник предварительного охлаждения тетрафторида кремния подключен охлаждающей стороной к источнику доступного хладагента, например вода, воздух или любого другого.

Теплообменник глубокого охлаждения тетрафторида кремния подключен входом охлаждающей стороны к выходу холодного азота из криостатов, а выходом - к входному трубопроводу системы вентиляции.

Байпасная линия системы вакуумирования выполнена в виде коллектора, объединяющего концы трубопроводов для отвода продувочных газов системы подготовки баллонов-конденсаторов и реакторов.

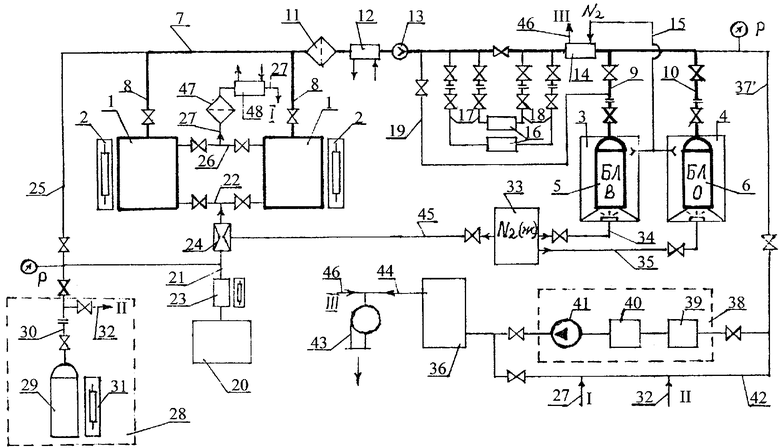

Сущность изобретения поясняется чертежом.

Устройство содержит два или более реактора 1 с нагревателями 2, криостаты (боксы) 3 и 4, баллоны-конденсаторы вспомогательный Na2SiF6 (БЛВ) и основной 6 (БЛО)связанные патрубками 9, 10 с главным трубопроводом 7 и подсоединенные посредством патрубков 8 к реакторам 1. Патрубок 9 соединен с вспомогательным баллоном-конденсатором 5, а посредством патрубка 10 - с основным баллоном-конденсатором 6. На главном трубопроводе 7 после реакторов 1 последовательно установлены фильтр 11, первый охладитель(теплообменник)12 с охлаждением водой, воздухом или любым другим доступным хладагентом, расходомер 13, второй охладитель (теплообменник) 14 глубокого захолаживания, который охлаждается холодным азотом, поступающим из криостатов 3 и 4 по трубопроводу 15 на вход охлаждающей стороны охладителя 14. К главному трубопроводу 7 параллельно подсоединены пробоотборники 16 с помощью патрубков 17 и 18, а также байпасная линия 19, которая одним концом подсоединена к главному трубопроводу 7, а другим - на вход во вспомогательный баллон 5. Система 20 для подготовки и подачи продувочного газа соединена трубопроводами 21 и 22 с входами продувочного газа в реакторы 1. На трубопроводе 21, после системы 20, последовательно установлены нагреватель 23 и охладитель (теплообменник) 24 (охладитель 24 может быть смесительного типа, например, с эжектированием жидкого азота в поток продувочного газа, поступающего по трубопроводу 21 в трубопровод 22). Между нагревателем 23 и охладителем 24 к трубопроводу 21 подсоединен трубопровод 25, который другим концом подсоединен к главному трубопроводу 7. Для отвода продувочного газа из реакторов 1 предусмотрены трубопроводы 26, к которым подсоединен трубопровод 27 сдувки I для отвода продувочного газа из реактора на нейтрализацию. Автономная система 28 для подготовки баллонов-конденсаторов перед установкой их в криостаты 3 и 4 включает баллон-конденсатор 29 с трубопроводом 30 и нагреватель 31. Трубопровод 30 другим концом подсоединен к трубопроводу 25, который связывает системы 20 и 28, кроме того, к трубопроводу 30 подсоединен трубопровод 32 для сдувки II газов. Устройство также содержит систему 33 обеспечения жидким азотом с трубопроводами 34 и 35 для подачи его в криостаты 3 и 4 соответственно, а также с трубопроводом 45 для подачи его в охладитель 24; систему нейтрализации 36; трубопровод 37 для отвода газов из главного трубопровода 7 в систему нейтрализации 36; систему 38 вакуумирования, состоящую из последовательно установленных на трубопроводе 37 колонки с поглотителем 39, ловушки 40, вакуумного насоса 41; байпасную линию 42 системы 38, причем байпасная линия выполняет дополнительную функцию коллектора, соединяющего трубопроводы 27 - для сдувки (I) газов из реакторов 1 и 32 - для сдувки газа (II) из системы 28; систему вентиляции 43, которая соединена трубопроводом 44 с системой нейтрализации 36, при этом с трубопроводом 44 соединен выход холодной стороны из охладителя 14 трубопроводом 46 (линия III N2) и последовательно установленные на трубопроводе 27 фильтр 47 и охладитель (теплообменник) 48.

Способ и устройство работают следующим образом.

Приводят в рабочее состояние системы 20 и 28. Подготавливают индивидуально каждый баллон-конденсатор перед установкой их в криостаты 3 и 4, для чего помещают баллон-конденсатор 29 в систему 28, подсоединяют его к трубопроводу 30, включают нагреватель 31 и доводят температуру баллона-конденсатора 29 до 130-150°С. Затем организуют вакуумирование баллона-конденсатора 29 через трубопроводы 32, 42, далее через трубопровод 37, через колонку 39, ловушку 40, вакуумный насос 41 удаляют воздух в систему 36. После этого выключают вакуумный насос 41 и организуют подачу продувочного сухого чистого инертного газа из системы 20 через трубопроводы 21, 30 в баллон-конденсатор 29. Наполнив баллон-конденсатор 29 нагретым в нагревателе 23 продувочным газом, выдерживают баллон при избыточном давлении и температуре 130-150°С, после чего избыточный газ сдувают и повторяют вакуумирование. Повторив операцию заполнения-вакуумирования 2-3 раза, выключают нагреватели 31 и 23 и наполняют баллон-конденсатор продувочным газом до избыточного давления не менее 1 атм (например, 3-5 атм). После чего баллон-конденсатор 29 с избыточным давлением продувочного газа готов для установки в криостаты 3 или 4 вместо баллонов-конденсаторов 5 или 6.

Устанавливают баллоны-конденсаторы с избыточным давлением в них чистого инертного продувочного газа, подготовленные в системе 28, в криостаты 3 и 4 и подсоединяют к трубопроводам 9 и 10. Приводят в рабочее состояние системы 33, 36, 38, 43. Затем продувают горячим продувочным газом с t≥100°C трубопровод 7 с узлами 11, 12, 13, 16, 14, с трубопроводами 17, 18 и 19, для чего из системы 20 при включенном нагревателе 23 по трубопроводам 21 и 25 подают горячий продувочный газ в главный трубопровод 7, а отводят газ по трубопроводу 37 и байпасной линии 42 через систему нейтрализации 36 в систему вентиляции 43. Периодически несколько раз продувку прерывают, закрыв запорные органы на трубопроводах 25 и 42, и организуют вакуумирование, для чего включают в работу систему 38.

Во время последней продувки перед последним вакуумированием открывают вентили на баллонах-конденсаторах 5 и 6 и на патрубках 9 и 10, избыточный газ из баллонов-конденсаторов 5 и 6 продувает застойные зоны патрубков 9 и 10. Последнее вакуумирование проводят для главного трубопровода 7 и баллонов-конденсаторов 5 и 6, соединенных с трубопроводом 7 совместно (одновременно, параллельно). После подготовки главного трубопровода 7 и баллонов-конденсаторов 5 и 6 устройство готово к работе.

Исходный продукт - кремнефторид натрия Na2SiF6, как вторичный продукт переработки апатита, получают в процессе производства фосфорных удобрений и нейтрализации отхода переработки апатита - кремнефтористоводородной кислоты карбонатом натрия. Порцию исходного сырья - Na2SiF6 загружают в один из реакторов 1. Вес порции определяют в соответствии с объемом баллонов-конденсаторов 5 и 6. Например, одна из единовременных загрузок кремнефторида натрия в реактор составляет 86 кг. При термическом разложении этого количества теоретически (без учета потерь) выделится 47,6 кг тетрафторида кремния. Для его конденсации в устройстве устанавливают 10 баллонов-конденсаторов емкостью 40 л каждый, при этом в каждом баллоне сконденсируется по 4,76 кг, а давление газа тетрафторида кремния при нормальной температуре 20°С составит примерно 30 атм.

Вторую порцию тетрафторида кремния, после сдувки первой на нейтрализацию, плюс порции, пропускаемые через пробоотборники 16 перед взятием пробы суммарным количеством примерно 5 кг, конденсируют во вспомогательном баллоне 5. Первую, наиболее загрязненную порцию, в количестве примерно 2,6 кг сбрасывают на нейтрализацию, т.е. теряют, при этом в основные баллоны-конденсаторы 29 конденсируют 40 кг SiF4.

При максимальном заполнения 1-го л объема кремнефторидом кремния в количестве, равном 0,5 кг, потребуется объем 80 л, т.е., например, 2 баллона-конденсатора 6 объемом 40 л каждый. При таком заполнении и при нормальной температуре 20°С давление SiF4 в баллонах будет примерно равно 64 атм.

Далее сушат и очищают от легколетучих фракций кремнефторид натрия в реакторе, для чего включают нагреватели 2 и 23, ступенчато поднимают температуру засыпки до 190°С и затем до 350°С. При каждой температуре продувают реактор чистым инертным продувочным газом, поступающим в реактор из системы 20 по трубопроводам 21 и 22. Из реактора газ отводится по трубопроводам 26, 27 и 42 в систему нейтрализации 36. Продувки чередуют вакуумированием аналогично действиям, описанным выше.

Затем очищают кремнефторид натрия от труднолетучих фракций, для чего в реакторе 1 повышают температуру до диапазона рабочих температур термического разложения, избыточное давление, обусловленное образованием газа SiF4, контролируют, кратковременно в 2-3 приема сбрасывают первую порцию SiF4, включающую в себя труднолетучие фракции и остатки других загрязнений, из реактора 1 по трубопроводам 27 и 42 в систему нейтрализации 36.

Подключают баллон-конденсатор 6, охлаждаемый жидким азотом, поступающим из системы 33 по трубопроводу 35 в криостат 4. После прекращения процесса термического разложения делают выдержку в течении 5 -15 минут при температуре 600-620°С до минимально возможного падения давления, чтобы максимально сконденсировались остатки тетрафторида кремния. Затем закрывают баллон-конденсатор 6 и реактор 1. После замены заполненных баллонов-конденсаторов 6 на новые (пустые) и реактора 1 на другой, заправленный свежей порцией засыпки, рабочий цикл повторяют.

Отработанный реактор 1 продувают в два приема. Непосредственно после завершения термического разложения горячую засыпку продувают горячим продувочным газом при включенных нагревателях 2 и 23 из системы 20 по трубопроводам 21, 22, 26, 27, через фильтр 47, охладитель 48, установленный на трубопроводе 27 и работающий только в процессе горячей продувки реактора, трубопровод 42 в систему 36 и далее через трубопровод 44 в систему 43. При этом объем засыпки и реактора в целом освобождается от остатков SiF4, не допуская рекомбинации с фторидом натрия с образованием кремнефторида натрия, тем самым состав второго продукта - фторида натрия сохраняется более чистым.

После горячей продувки проводят холодную продувку реактора 1 для охлаждения и окончательной очистки от токсичного газа засыпки перед выгрузкой. Для чего, не прекращая продувку по вышеуказанной схеме, отключают нагреватели 2 и 23 и включают охладитель 24, подавая к нему для охлаждения жидкий азот из системы 33 по трубопроводу 45; при этом азот захолаживает продувочный газ и тем самым ускоряет охлаждение засыпки и реактора 1 в целом. Охладитель 24 включают в работу только на время окончательного охлаждения NaF перед разгрузкой.

Затем разгружают фторид натрия NaF из реактора 1 и загружают его новой порцией кремнефторида натрия Na2SiF6, которую готовят к работе вышеуказанными действиями.

В таблицах 1 и 2 представлен анализ проб конечных продуктов переработки кремнефторида натрия и химического состав тетрафторида кремния, полученного согласно изобретению.

Как видно из таблиц 1 и 2, продукты конечной переработки Na2SiF6 характеризуются высокой чистотой и хорошим процентным выходом SiF4.

Технический результат достигается за счет исключения операции сорбционной очистки тетрафторида кремния SiF4 в этиленгликоле, а также применения, как минимум, одного дополнительного реактора 1, который подсоединен параллельно первому и помещен в индивидуальные боксы 3, 4.

Полученные конечные продукты термолиза кремнефторида натрия имеют широкое техническое применение.

Так, полученный тетрафторид кремния SiF4 используют в производстве селиконсодержащих веществ, кремния и его изотопов для микроэлектроники, а также в некоторых других отраслях промышленности, например, для придания изделиям водоотталкивающих свойств, устойчивости к коррозии и истиранию, для улучшения гидрофобных свойств кристаллических молекулярных сит, например, [ЕР 83-104533], для синтеза мелкодисперсной кремниевой кислоты и т.д.

Синтезированный по разработанному способу фторид натрия NaF пригоден для использования в производстве алюминия и фтористого водорода, твердых электролитов, стекол, эмалей, керамики, огнеупоров, термостойких смазок, кислотоупорного цемента, в качестве добавки к строительным смесям, для сварки, пайки и переплавки металлов, травления стекол, как инсектицид, консервант древесины, сорбент, а также как реагент для фторирования зубной пасты и воды.

Источники информации

1. С.Н.Вольфкович, М.Г.Габриелова, журнал «Химическая промышленность», № 3, 1951 г. С.72-75.

2. Заявка Японии № 63-74910, МПК5 С01В 33/10.

3. Патент США № 4529576, МПК5 С01В 33/02.

4. Патент США № 4446120, МПК5 С01В 33/02.

5. Заявка Японии 10-231114, кл. С01В 33/107, (22) 18.02.1997.

6. Патент RU № 2182558, (22) 28.09.2001.

7. Патент RU № 2078034, (22) 19.01.1993 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1993 |

|

RU2078034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 2001 |

|

RU2182558C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 2009 |

|

RU2399583C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ И ЕГО СОЕДИНЕНИЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525415C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 2011 |

|

RU2466089C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 1992 |

|

RU2050320C1 |

| СПОСОБ ВЫДЕЛЕНИЯ КРЕМНИЯ | 2000 |

|

RU2181104C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 1995 |

|

RU2077483C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ | 2008 |

|

RU2415809C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТЕТРАФТОРИДА КРЕМНИЯ | 2009 |

|

RU2406694C1 |

Изобретение относится к области химической технологии и предназначено для утилизации вторичных продуктов переработки апатита в процессе производства фосфорных удобрений, в частности кремнефторида натрия Na2SiF6, с получением тетрафторида кремния SiF4 и фторида натрия NaF. Способ включает загрузку кремнефторида натрия в реактор и термолиз с последующим отводом и конденсацией в баллонах-конденсаторах газообразного продукта разложения - тетрафторида кремния, отбор проб на анализ и выгрузку из реактора выделившегося фторида натрия. Согласно изобретению баллоны-конденсаторы предварительно наполняют продувочным газом под избыточным давлением и вакуумируют вместе с трубопроводами. Первую порцию тетрафторида кремния подвергают нейтрализации и перед конденсацией предварительно глубоко охлаждают жидким азотом. После окончания процесса термолиза выделившийся фторид натрия, перед выгрузкой из реактора, дополнительно очищают от тетрафторида кремния продувочным газом. Пробы газа с тетрафторидом кремния, ранее отобранные на анализ, конденсируют во вспомогательный баллон-конденсатор отдельно от остальной массы тетрафторида кремния. Устройство согласно изобретению дополнительно содержит функционально связанные между собой один или более реакторов, один или более вспомогательных баллонов-конденсаторов, систему подготовки баллонов-конденсаторов вспомогательного и основного, теплообменник предварительного охлаждения тетрафторида кремния, теплообменник глубокого охлаждения тетрафторида кремния, пробоотборники, байпасную линию, теплообменник-охладитель, установленный на трубопроводе отвода продувочных газов из реактора. 2 н. и 9 з.п.ф-лы, 2 табл., 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1993 |

|

RU2078034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 2001 |

|

RU2182558C1 |

| ВОЛЬФКОВИЧ С.Н., ГАБРИЕЛОВА М.Г | |||

| Термические процессы получения фтористого натрия | |||

| Ж | |||

| «Химическая промышленность», №3, 1951, с.72-75. | |||

Авторы

Даты

2008-08-20—Публикация

2006-04-03—Подача