Изобретение относится к реакторам и тепломассообменным аппаратам и может быть использовано в кремнийорганической промышленности для получения алкоксисиланов.

Синтез алкоксисиланов проводится путем каталитического взаимодействия контактной массы, состоящей из дисперсного кремния и катализатора, со спиртом при температуре 180-280°С в среде высококипящих органических растворителей (алкилбензоле, термолане, терминоле, малотерме и др.). В зависимости от используемых катализаторов процесс идет в направлении получения триалкоксисиланов:

или тетраалкоксисиланов:

где R алкильная группа СН3, С2Н5, С3Н7.

При синтезе алкоксисиланов проходят также побочные реакции

ROH+H2→RH+H2O

2ROH→ROR+Н2O и др.

с образованием воды. Вода гидролизует алкоксисиланы с получением полиалкоксисиланов, которые периодически необходимо удалять из растворителя.

В синтезе используется кремний с содержанием основного вещества 80-98,5%. В результате выработки кремния в реакционной массе накапливаются примеси (шлам), содержащиеся в исходном кремнии, которые также периодически необходимо удалять из растворителя. По мере накопления в реакционной массе примесей в виде полиалкоксисиланов и шлама необходимо проводить регенерацию растворителя для дальнейшего его возвращения в процесс синтеза.

Известен реактор емкостного типа для получения алкоксисиланов, включающий вертикальный цилиндрический корпус, снабженный мешалкой, средствами обогрева, подачи контактной массы, выгрузки готового продукта в каскаде однотипных реакторов при противоточном движении реагентов спирта и кремния (патент США №5084590 кл. 556-470, 1992 г.)

Недостатком такого технического решения является то, что установка каскада однотипных реакторов требует больших производственных площадей. При таком аппаратурном решении ограничена производительность, т.к. на последней ступени каскада реакторов из-за малой концентрации кремния в реакционной массе вследствие его выработки скорость реакции падает. Для проведения процесса требуется большое количество высококипящего растворителя. В процессе синтеза вместе с образующимся шламом выводится много реакционно-способного мелкодисперсного кремния, что приводит к повышению расхода сырья и увеличению количества отходов. Для удаления накопившегося шлама и продуктов побочных реакций из реакционной массы процесс останавливают. Также проводят регенерацию растворителя для последующего его возврата в процесс. Кроме того, такое аппаратурное оформление не позволяет полностью обеспечить непрерывность процесса синтеза алкоксисиланов.

Следует отметить, что для крупнотоннажных химических производств возможности емкостных аппаратов ограничены из-за снижения их эффективности при увеличении объема аппарата.

Наиболее близким по технической сущности к предлагаемому решению является реактор для прямого синтеза алкоксисиланов колонного типа, снабженный многоярусной лопастной мешалкой, средствами обогрева, загрузки и выгрузки (патент США №2002/0188146 А1, кл. 556-472, 2002 г.).

К недостаткам такого реактора относятся ограниченная производительность и конверсия кремния, а также невозможность обеспечения полностью непрерывного производства.

Задачей настоящего изобретения является повышение производительности за счет исключения потерь сырья, обеспечение эффективности тепломассообменных и реакционных процессов при высокой конверсии кремния, а также обеспечение полностью непрерывного производства.

Для решения этой задачи предлагается реактор колонного типа с многоярусной лопастной мешалкой для проведения прямого синтеза алкоксисиланов, снабженный средствами подвода сырья и вывода продуктов синтеза.

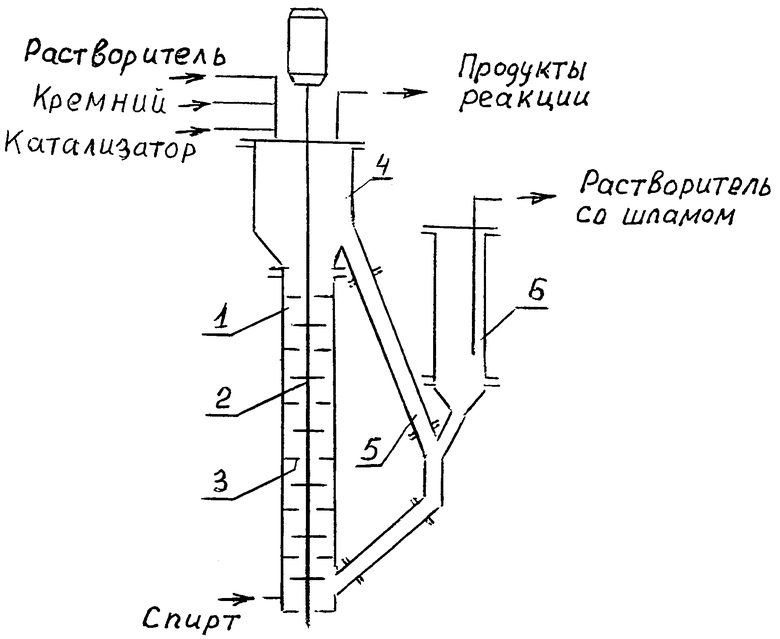

Реактор для прямого синтеза алкоксисиланов (чертеж) состоит из корпуса цилиндрический формы (1), оснащен многоярусной лопастной мешалкой (2). Причем лопасти мешалки выполнены под углом наклона относительно горизонтали таким образом, что составляют угол 15-45°. К корпусу реактора в зазоре между лопастями мешалки прикреплены отбойные перегородки (3) таким образом, что составляют угол 15-90° к горизонтали.

В верхней части реактора установлен парожидкостной сепаратор (4). Реактор и сепаратор между собой соединены циркуляционной трубой (5). На циркуляционной трубе в верхней ее части установлен шламоотделитель (6). Аппарат снабжен средствами для загрузки и выгрузки.

Реактор для прямого синтеза алкоксисиланов работает следующим образом.

В реактор синтеза (1) загружают растворитель, контактную массу, состоящую из кремния и катализатора, включают перемешивающее устройство и после достижения заданной температуры в нижнюю часть реактора подают спирт. Лопастная мешалка (2) обеспечивает диспергирование парогазовых пузырей, поддерживает во взвешенном состоянии частицы кремния и катализатора, а также создает интенсивный восходящий поток реакционной массы, которая поступает в парожидкостной сепаратор (4). В парожидкостном сепараторе продукты реакции выделяют из реакционной массы и в парогазовом состоянии выводят из реактора, а реакционная масса по циркуляционной трубе (5) возвращается в нижнюю часть реактора.

В шламоотделителе (6), установленном в верхней части циркуляционной трубы, крупные частицы кремния оседают вниз и возвращаются в процесс, а мелкодисперсный шлам во взвешенном состоянии остается в растворителе. Периодически по мере накопления суспензию шлама в растворителе выводят для последующей регенерации растворителя. Вывод суспензии шлама осуществляют следующим образом. В реакторе создают небольшое избыточное давление, при этом часть суспензии шлама в растворителе из шламоотделителя через сифон выдавливают на узел регенерации растворителя без остановки процесса синтеза, а в реактор догружают необходимое количество активированной реакционной массы, содержащей растворитель, кремний и катализатор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССЕ ПРЯМОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2001 |

|

RU2185384C1 |

| РЕАКТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2021 |

|

RU2775089C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2020 |

|

RU2752507C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2017 |

|

RU2671732C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 2003 |

|

RU2235726C1 |

| РЕАКТОР ДЛЯ МЕХАНОХИМИЧЕСКОГО СИНТЕЗА АЛКОКСИСИЛАНОВ | 2020 |

|

RU2762563C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИСИЛАНОВ | 1999 |

|

RU2157375C1 |

| ПОЛИМЕРИЗАТОР | 1996 |

|

RU2097122C1 |

| Мобильный комплекс по переработке промышленных нефтесодержащих отходов с помощью метода термической десорбции | 2021 |

|

RU2782208C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТОКСИСИЛАНА | 2011 |

|

RU2476435C1 |

Изобретение относится к реакторам и тепломассообменным аппаратам и может быть использовано в кремний органической промышленности для получения алкоксисиланов. Реактор для прямого синтеза алкоксисиланов включает корпус колонного типа, средства для загрузки и выгрузки продуктов реакции, многоярусную мешалку. Реактор содержит установленные в зазоре между лопастями мешалки отбойные перегородки и на циркуляционной трубе шламоотделитель. Отбойные перегородки установлены под углом 15-90° к горизонтали. Обеспечивается повышение производительности, эффективности тепломассообменных и реакционных процессов при высокой конверсии кремния, а также полностью непрерывное производство. 1 ил.

Реактор для прямого синтеза алкоксисиланов, включающий корпус колонного типа, средства для загрузки и выгрузки продуктов реакции, многоярусную лопастную мешалку, отличающийся тем, что реактор содержит установленные в зазоре между лопастями мешалки отбойные перегородки и на циркуляционной трубе шламоотделитель, при этом отбойные перегородки установлены под углом 15-90° к горизонтали.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СТРЕНК Ф | |||

| Перемешивание и аппараты с мешалками | |||

| - Л.: Химия, 1975, с.62-63, рис.II-20, д | |||

| Реактор | 1975 |

|

SU865375A1 |

| РЕАКТОР | 1996 |

|

RU2097120C1 |

| КОНТАКТНО-ПОВЕРХНОСТНЫЙ ВОДОНАГРЕВАТЕЛЬ | 1991 |

|

RU2013710C1 |

| Реакционный аппарат | 1989 |

|

SU1699590A1 |

| DE 4242425 A1, 16.06.1994. | |||

Авторы

Даты

2008-08-27—Публикация

2006-10-05—Подача