Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении цилиндрических тонкостенных труб и прутков с наружным винтовым прецизионным оребрением (с ребрами высотой менее 1 мм и отклонением по высоте ребер в пределах ±0,01 мм).

Целью изобретения является повышение качества изделий и расширение технологических возможностей устройства.

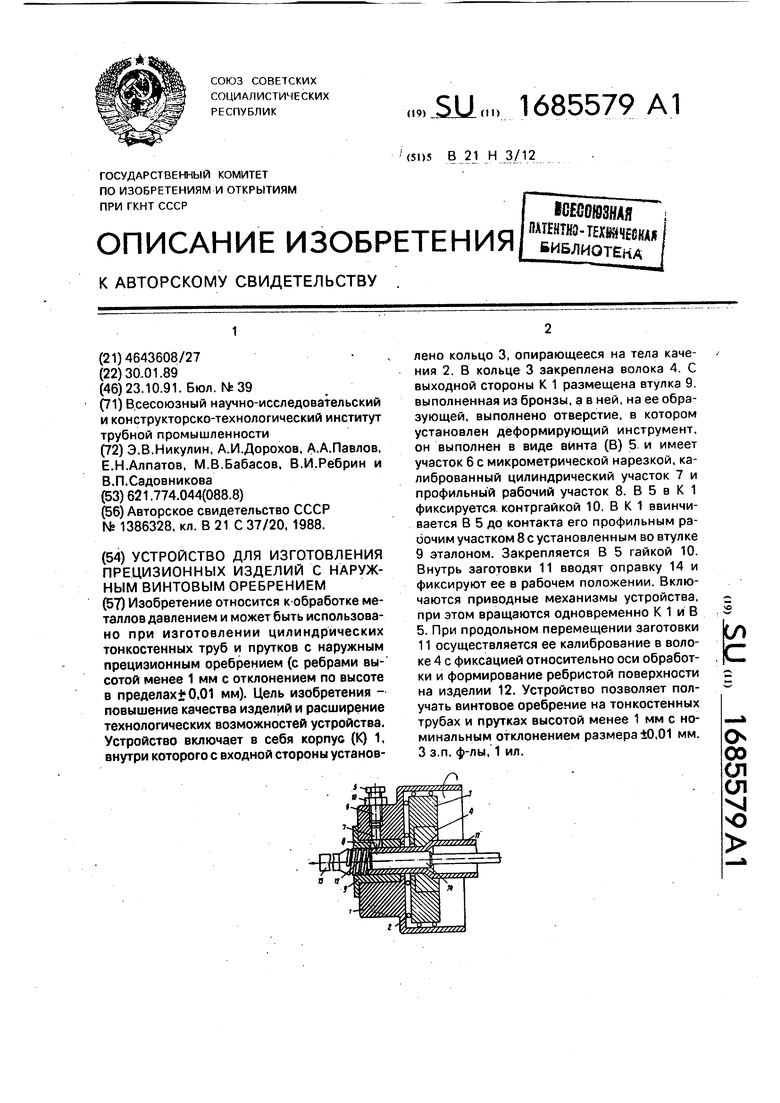

На чертеже изображено устройство применительно к изготовлению тонкостенных ребристых труб, продольный разрез.

Устройство содержит вращающийся корпус 1, внутри которого с входной стороны на тела 2 качения установлено кольцо 3 с волокой 4. С выходной стороны в корпусе 1 размещены винт 5, который имеет участок 6 с микрометрической нарезкой, калиброванный цилиндрический участок 7 и профильный рабочий участок 8, и втулка 9. Положение винта 5 в корпусе 1 фиксируется контргайкой 10. На чертеже показаны также полая заготовка 11, изделие 12 с захваткой 13 и оправка 14 (при формировании ребер на прутках оправка не применяется).

Винт 5 изготовлен из высокоуглеродистой стали. На конце рабочего участка 8 винта 5 в качестве деформирующего элемента может быть закреплен кристалл алмаза. Втулка 9 изготовлена из износостойкого материала, менее твердого, чем материал изделия (для стальных изделий применяют, например, втулку из бронзы).

Устройство работает следующим образом.

Вначале в корпус 1 ввинчивают винт 5 до соприкосновения его профильным рабочим участком 8 с установленным в центральном канале втулки 9 эталоном (не показан). Закрепляют винт 5 контргайкой 10. Установленное таким образом положение винта 5 обеспечивает требуемую глубину выдав ливания канавки и формирования ребер на поверхности изделия 12. Затем с входной стороны внутрь корпуса 1 вводят.заготовку 11, на переднем конце которой предварительно формируют захватку 13. Коническую часть захватки 13 подводят к рабочему участку винта 5, при этом конец захватки выходит из корпуса 1. Конец захватки 13 закрепляют в зажиме тянущего устройства (не показано). Внутрь заготовки 11 вводят оправку 14 и закрепляют ее в рабочем положении. Включают приводные механизмы, при этом в результате одновременного вращения корпуса с деформирующим инструментом и продольного перемещения заготовки происходит ее калибрование в волоке с фиксацией относительно оси вращения корпуса и формирование ребристой поверхности. После оребрения отключают приводы перемещения заготовки (изделия)

и вращения корпуса 1.

Пример. Изготавливают трубы диаметром по вершинам ребер 7,0 мм, с ребрами высотой 0,1 мм и толщиной сгенки 0,5 мм, а также прутков диаметром 7,7 мм с

0 ребрами высотой 0,8 мм. Заготовкой служат трубы и прутки диаметром 7,1 мм из нержавеющей стали. Шаг винтового оребрения составляет 1,0 мм, число оборотов корпуса в мин 300. Вершина деформирующего эле5 мента рабочей части стержня (кристалла алмаза) спрофилирована по радиусу 1,2 мм. В качестве смазки применяют касторовое масло. Форму и размеры оребрения определяют с помощью инструментального микро0 скопа. Устройство обеспечивает получение винтовых ребер высотой менее 1 мм при отклонении от номинального размера в про делах ± 0,01 мм.

Формула изобретения

51. Устройство длч изготовления прецизионных изделий с наружным винтовым оребрением, содержащее по меньшей мере один деформирующий инструмент, размещенный в полом корпусе, имеющем воз0 можность вращения относительно продольной его оси, а также средство осевой подачи заготовки, отличающееся тем, что, с целью повышения качества изделий и расширения технологических возмож5 ностей за счет увеличения диапазона размеров ребер по высоте, корпус выполнен со ступенчатой полостью,ступень большего диаметра которой расположена с его входной стороны, а ступень меньшего диа0 метра - с выходной стороны, при этом устройство снабжено кольцом, жестко смонтированным внутри корпуса с входной его стороны и концентрично ему посредством тел качения, размещенных между по5 верхностями полости корпуса с обращенными к ним наружными поверхностями кольца, сменным кольцевым инструментом для фиксации заготовки по наружному диаметру, а также втулкой, раз0 мещенной соосно кольцу с выходной его стороны, выполненной с отверстиями на ее образующей, перпендикулярным оси втулки, в выходной части корпуса выполнено сквозное отверстие с резьбовым и калибро5 ванным участками, соосное отверстию во втулке, а деформирующий инструмент установлен в указанном сквозном отверстии корпуса с возможностью перемещения его в радиальном направлении относительно продольной оси корпуса и выполнен в виде

51685579б

винта, имеющего участок с винтовой нарез-3. Устройство по пп 1 и 2 о г л / ч ; к кой, расположенный в резьбовом отверстиищ е е с я тем. что втулка выполнена из

корпуса, калиброванный участок, располо-бронзы.

женный чз участком с чинтовой нарезкой, и

профильный рабочий участок, расположен- 54. Устройство по п.1. о ч л и ч а ю щ е еный в отверстии втулки.с я тем, что пинт выполнен с микрометриче

2, Устройство по п.1, о т л и ч а ю щ е е-ской нарезкой с я тем, что кольцевой инструмент выполнен р виде волоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ волочения тонкостенных труб с внутренними продольными ребрами | 1988 |

|

SU1600892A1 |

| Способ волочения профильных тонкостенных труб | 1987 |

|

SU1454532A1 |

| Способ изготовления захватки под тянущий механизм для протягивания через волоку труб | 1990 |

|

SU1731333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ С НАРУЖНЫМИ СПИРАЛЬНЫМИ РЕБРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2521938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛОБЧАТЫХ ТОНКОСТЕННЫХ ТРУБ | 1973 |

|

SU400398A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ СПИРАЛЬНЫМИ РЕБРАМИ | 1999 |

|

RU2172223C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПОЛЫХ ПРОФИЛЕЙ С ВОГНУТЫМ УЧАСТКОМ НАРУЖНОЙ ПОВЕРХНОСТИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040352C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УДЛИНЕННЫХ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2015 |

|

RU2620695C2 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЬНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2099165C1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА КОНИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014925C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении цилиндрических тонкостенных труб и прутков с наружным прецизионным оребрением (с ребрами высотой менее 1 мм с отклонением по высоте в пределах 0,01 мм). Цель изобретения - повышение качества изделий и расширение технологических возможностей устройства. Устройство включает в себя корпус (К) 1, внутри которого с входной стороны установлено кольцо 3, опирающееся на тела качения 2. В кольце 3 закреплена волока 4. С выходной стороны К 1 размещена втулка 9. выполненная из бронзы, а в ней, на ее образующей, выполнено отверстие, в котором установлен деформирующий инструмент, он выполнен в виде винта (В) 5 и имеет участок 6 с микрометрической нарезкой, калиброванный цилиндрический участок 7 и профильный рабочий участок 8. В 5 в К 1 фиксируется контргайкой 10. В К 1 ввинчивается В 5 до контакта его профильным ра- оочим участком 8 с установленным во втулке 9 эталоном. Закрепляется В 5 гайкой 10. Внутрь заготовки 11 вводят оправку 14 и фиксируют ее в рабочем положении. Включаются приводные механизмы устройства, при этом вращаются одновременно К 1 и В 5. При продольном перемещении заготовки 11 осуществляется ее калибрование в волоке 4 с фиксацией относительно оси обработки и формирование ребристой поверхности на изделии 12. Устройство позволяет получать винтовое оребрение на тонкостенных трубах и прутках высотой менее 1 мм с номинальным отклонением размера ±0,01 мм. 3 з.п. ф-лы, 1 ил. fe О 00 ел ел vj Ю

| Устройство для наружного оребрения труб | 1986 |

|

SU1386328A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-23—Публикация

1989-01-30—Подача