Предлагаемое изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении, преимущественно, крупногабаритных деталей из слитков высокопрочных, в том числе алюминиевых и магниевых сплавов.

Известен способ изготовления цилиндрического полуфабриката из цилиндрической заготовки из сплавов алюминия или магния горячей обработкой давлением, включающей операцию осадки. Заготовку получают отрезкой от прессованного прутка, а сам пруток изготавливают методами обработки металла давлением (см. авт.свид. SU 1756007, кл B21J 1/04, публ. 1992).

Недостатками известного способа являются технологические ограничения области применения, так как металлургические заводы не производят подобные прутки больших диаметральных размеров.

Известен способ изготовления цилиндрического полуфабриката из цилиндрического слитка легкого сплава горячей обработкой давлением, включающий последовательные операции осадки и радиального двустороннего обжатия осаженной заготовки плоскими бойками с поворотом на 90° после первого перехода обжатия и последующей обкатки граней (см. пат-US 2064323, кл 78-12, публ. 1936 - прототип).

Недостатком известного способа является трудность его использования для изготовления полуфабрикатов из высокопрочных и малопластичных сплавов, ввиду образования многочисленных дефектов при обработке давлением.

Предлагаемый способ изготовления цилиндрического полуфабриката из цилиндрического слитка легкого сплава горячей обработкой давлением включает способ изготовления цилиндрического полуфабриката из цилиндрического слитка легкого сплава горячей обработкой давлением, включающий последовательно осуществляемые операции осадки и радиального двустороннего обжатия осаженной заготовки плоскими бойками с поворотом ее на 90° после первого перехода обжатия и с последующей обкаткой граней заготовки, при этом перед операцией осадки осуществляют предварительное обжатие слитка с двух сторон плоскими бойками с поворотом его на 90° после первого перехода обжатия и с последующей обкаткой граней, а после операции радиального двустороннего обжатия осаженной заготовки с последующей обкаткой ее граней заготовку повторно осаживают не менее чем в два перехода осадки с переворотом после осуществления каждого из этих переходов, а затем осуществляют формирование поверхности готового полуфабриката путем завершающего двустороннего обжатия заготовки с поворотом ее на 90° после первого перехода обжатия и с обкаткой на плоских бойках, при этом расстояние между оппозитными гранями предварительно обжатого слитка Н определяют из следующей зависимости:

Н=(0,90-0,97)D,

где D - исходный диаметр слитка.

Упомянутую повторную осадку могут выполнять на выпукло-вогнутых бойках с размещением заготовки после каждого перехода этой осадки вогнутым торцом на вогнутом бойке или на плоских бойках с нанесением смазки перед каждым переходом этой осадки на торец заготовки, обращенный к подвижному бойку.

Предлагаемый способ отличается от прототипа тем, что перед упомянутой операцией осадки слиток предварительно обжимают с двух сторон плоскими бойками с поворотом на 90° после первого перехода обжатия и последующей обкаткой граней, а после операции обжатия, упомянутой первой, заготовку повторно осаживают не менее, чем двумя переходами осадки с переворотом после каждого из этих переходов, а затем завершающими двусторонним обжатием с поворотом на 90° после первого перехода обжатия и обкаткой на плоских бойках формируют поверхность готового полуфабриката, при этом параметры предварительного обжатия слитка определены приведенной зависимостью.

Предложенный способ отличается и тем, что упомянутую осадку могут выполнять на выпукло-вогнутых бойках с размещением заготовки после каждого перехода этой осадки вогнутым торцом на вогнутом бойке или на плоских бойках с нанесением смазки перед каждым переходом этой осадки на торец заготовки, обращенный к подвижному бойку.

Предлагаемое изобретение поясняется чертежами, где показаны:

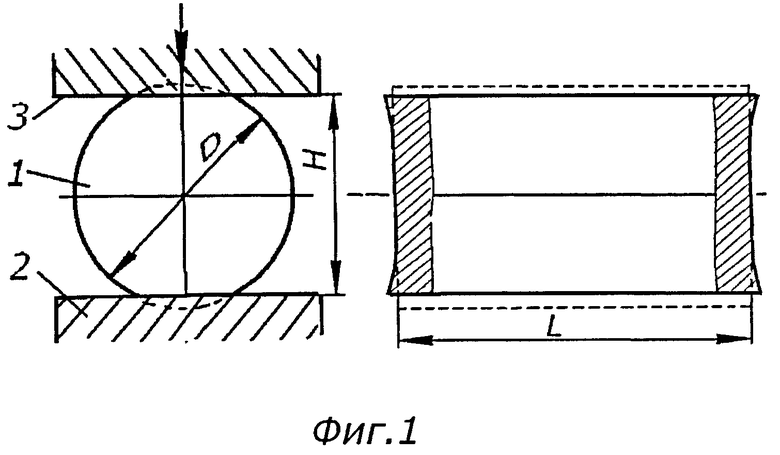

на фиг.1 - первый переход предварительного обжатия;

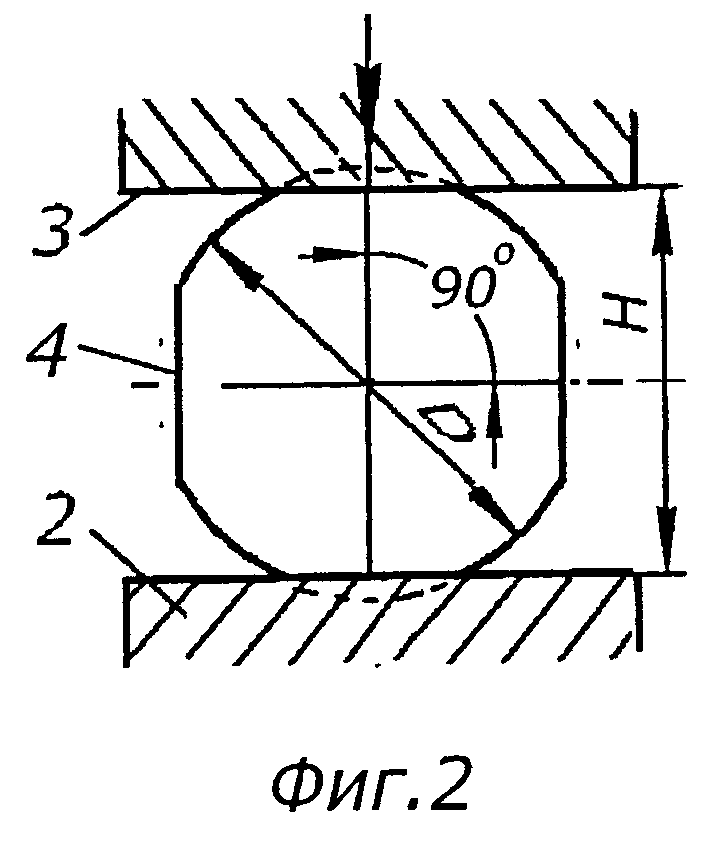

на фиг.2 - второй переход предварительного обжатия;

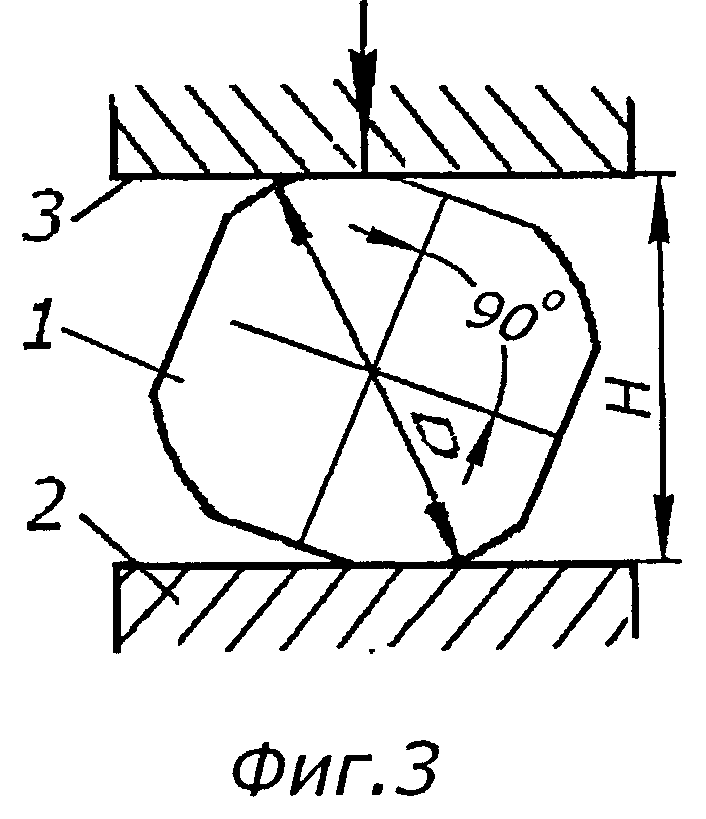

на фиг.3 - последний переход предварительного обжатия;

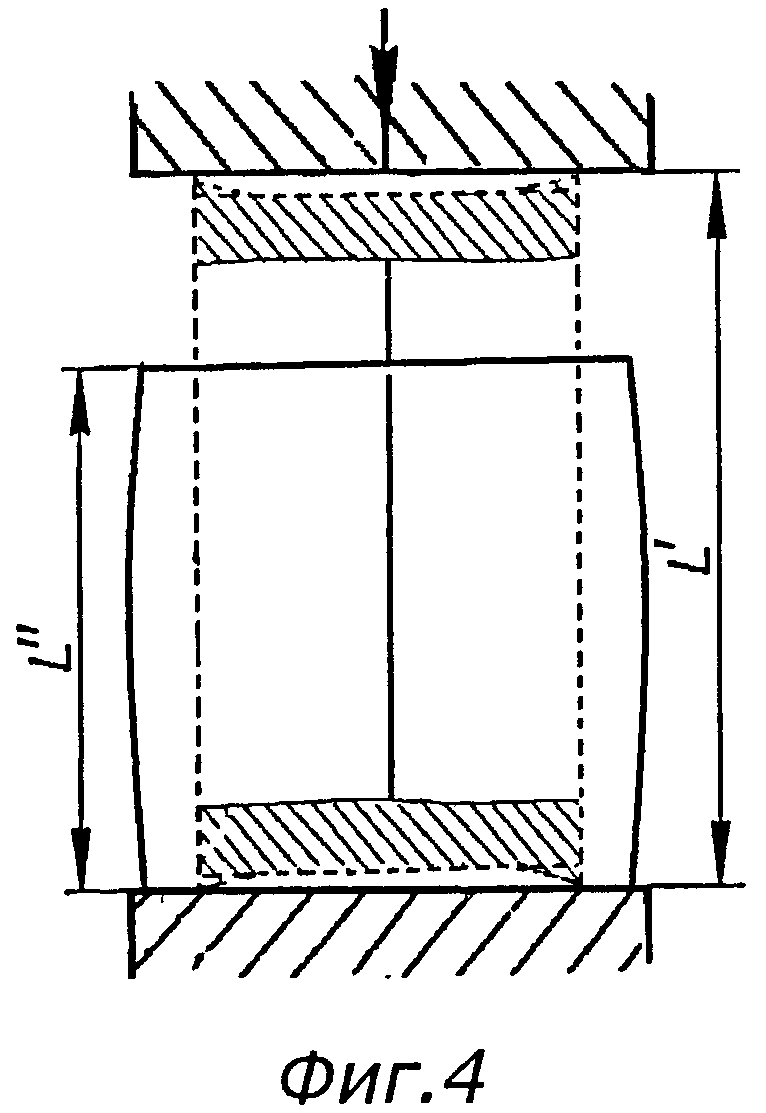

на фиг.4 - осадка предварительно обжатого и обкатанного слитка;

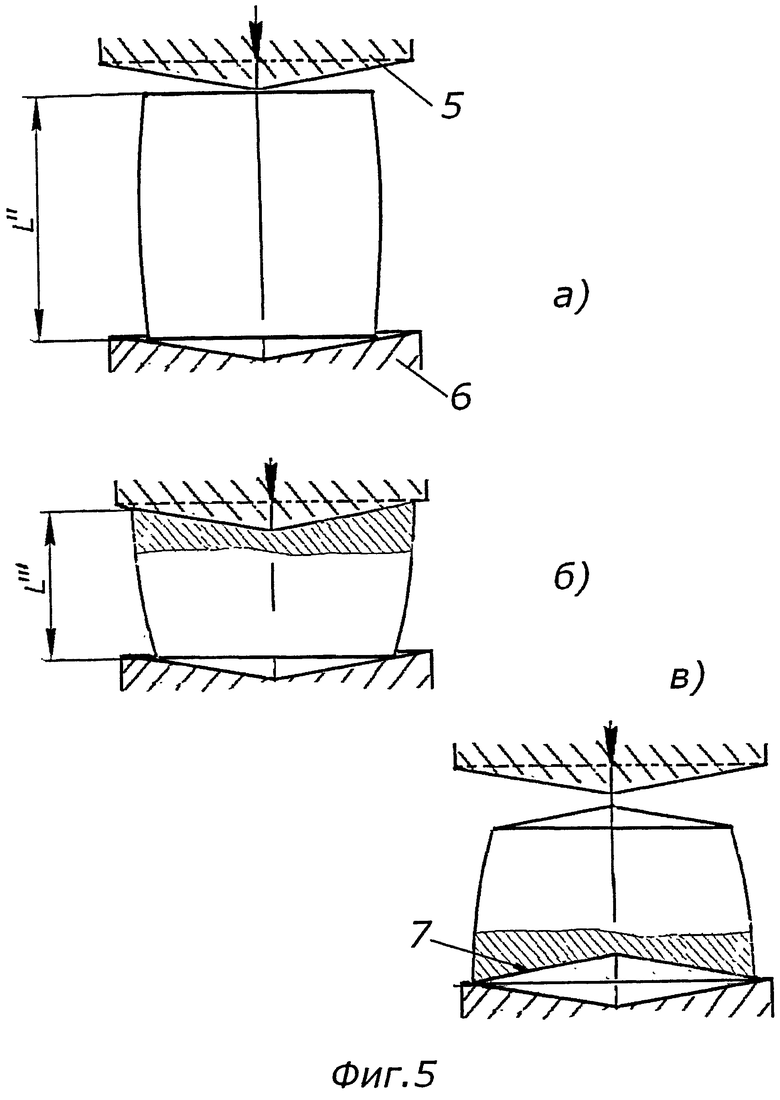

на фиг.5 - вариант осадки на выпукло-вогнутых бойках:

а)- установка слитка на торец вогнутого бойка;

б)- первый переход;

в)- второй переход;

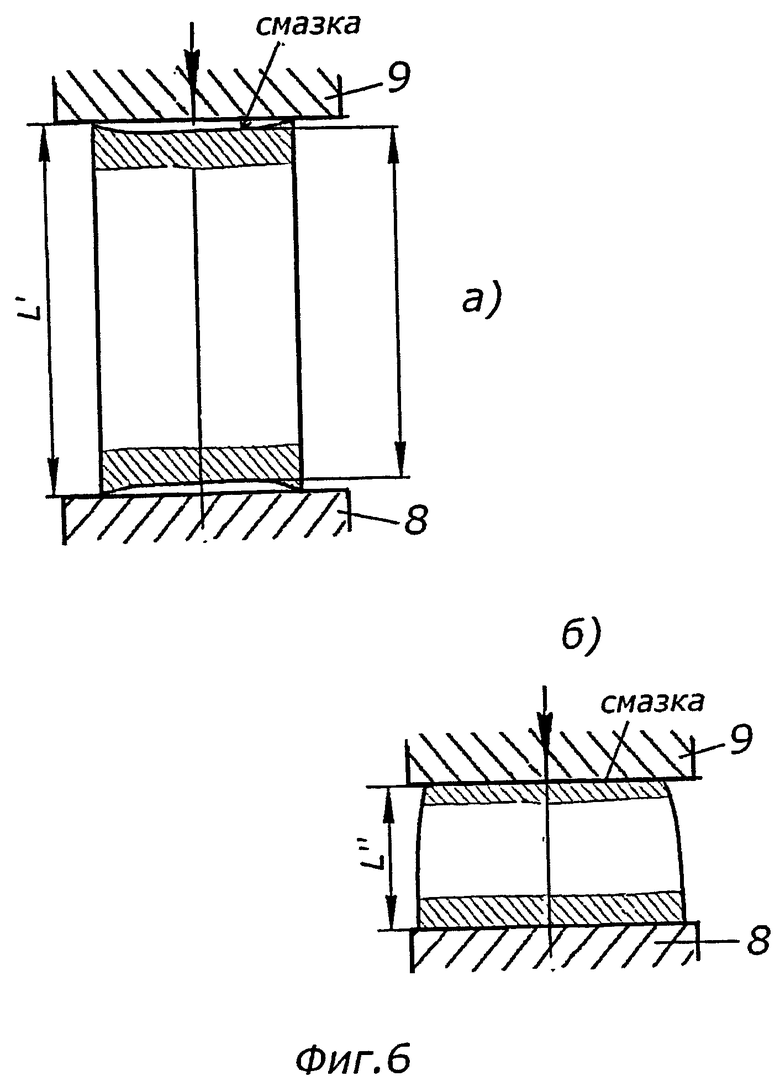

на фиг.6 - вариант осадки заготовок на плоских бойках со смазкой торца:

а)- первый переход;

б)- начало второго перехода.

Пример 1.

Изготавливался из сплава AZ80A цилиндрический полуфабрикат из цилиндрического слитка 1 диаметром D, равным 300 мм и длиной L, равной 620 мм. Нагретый слиток (фиг.1) обжимали с двух сторон на первом переходе плоскими бойками 2 и 3 на размер Н=276 мм. Затем (фиг.2) на втором переходе поворачивали слиток на 90° и вновь обжимали с двух сторон бойками 2 и 3, после чего осуществляли (фиг.3) все переходы обжатия. А затем (не показаны) выполняли по переходам на плоских бойках 2 и 3 обкатку граней. При этом длина слитка после упомянутых обжатий и обкатки граней увеличилась до величины L′ (фиг.4). Это увеличение произошло за счет преимущественного перемещения внешних слоев металла слитка (фиг.1, 4), благодаря возникающим при такой схеме обжатия значительным деформациям сдвига, создающим в поверхностных слоях деформационную текстуру, улучшающую пластические характеристики металла. Следующая операция - осадка (фиг.4) на длину L". После этого выполняли по аналогии с показанными на фиг.1, 2, и 3 операции радиального двустороннего обжатия по переходам с поворотом на 90° после первого перехода обжатия и обкатки граней на плоских бойках. Затем заготовку осаживали за три перехода на выпукло-вогнутых бойках 5 и 6 (фиг.5) с переворотом после каждого перехода и размещением заготовки после каждого перехода вогнутым торцом 7 на вогнутом бойке 6.

После повторной осадки завершающими (по аналогии с показанными на фиг.1, 2 и 3) двусторонним обжатием по переходам с поворотом на 90° после первого перехода обжатия и обкаткой граней на плоских бойках формировали цилиндрическую поверхность готового полуфабриката (не показан).

Пример 2. Изготавливался из сплава В96Ц3 цилиндрический полуфабрикат из цилиндрического слитка D=320 мм и длиной L=600 мм. Слиток (фиг.1) предварительно обжимали с двух сторон на первом переходе на размер Н=304 мм. Затем выполняли обработку аналогично примеру 1, кроме первичной после обжатия и обкатки граней осадки заготовки. В этом примере указанную осадку проводили не на выпукло-вогнутых, а на плоских бойках 8 и 9 (фиг.6) за два перехода с переворотом после первого перехода и нанесением смазки перед каждым переходом этой осадки на торец заготовки, обращенный к подвижному бойку 9.

Таким образом, предлагаемый способ позволяет изготавливать высококачественные крупногабаритные полуфабрикаты из труднодеформируемых легких сплавов. Особенное значение предложенный способ имеет в производстве современных летательных аппаратов, где предъявляются особенно жесткие требования к ответственным корпусным конструктивным элементам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ТИПА ГАЛЕТ И ШАЙБ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ ГОРЯЧЕЙ ОБРАБОТКОЙ ДАВЛЕНИЕМ | 2012 |

|

RU2532630C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ | 2007 |

|

RU2339483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ ИЗ СПЛАВА, СОДЕРЖАЩЕГО АЛЮМИНИЙ | 2011 |

|

RU2532687C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОЙ ДЕТАЛИ | 2006 |

|

RU2332276C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОЙ ДЕТАЛИ | 2006 |

|

RU2332277C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2010 |

|

RU2449852C2 |

| Способ ковки в подкладных штампах поковок типа цилиндрических колес с ободом и ступицей | 1987 |

|

SU1542684A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ | 2009 |

|

RU2443497C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении деталей, преимущественно крупногабаритных из слитков легких сплавов. При изготовлении цилиндрического полуфабриката последовательно осуществляют операции осадки и радиального двустороннего обжатия осаженной заготовки плоскими бойками. При этом производят поворот заготовки на 90° после первого перехода обжатия и последующую обкатку граней. Перед операцией осадки осуществляют предварительное обжатие слитка. Обжатие ведут с двух сторон плоскими бойками с поворотом слитка на 90° после первого перехода и с последующей обкаткой граней. После операции радиального двустороннего обжатия осаженной заготовки ее повторно осаживают не менее чем в два перехода с переворотом после каждого из этих переходов. Затем формируют поверхность готового полуфабриката путем завершающего двустороннего обжатия заготовки с поворотом ее на 90° после первого перехода обжатия и с обкаткой на плоских бойках. Расстояние между оппозитными гранями предварительно обжатого слитка определяют из приведенной зависимости. В результате обеспечивается повышение качества полученных изделий. 2 з.п. ф-лы, 6 ил., 2 пр.

1. Способ изготовления цилиндрического полуфабриката из цилиндрического слитка легкого сплава горячей обработкой давлением, включающий последовательно осуществляемые операции осадки и радиального двустороннего обжатия осаженной заготовки плоскими бойками с поворотом ее на 90° после первого перехода обжатия и с последующей обкаткой граней заготовки, отличающийся тем, что перед операцией осадки осуществляют предварительное обжатие слитка с двух сторон плоскими бойками с поворотом его на 90° после первого перехода обжатия и с последующей обкаткой граней, а после операции радиального двустороннего обжатия осаженной заготовки с последующей обкаткой ее граней заготовку повторно осаживают не менее чем в два перехода осадки с переворотом после осуществления каждого из этих переходов, а затем осуществляют формирование поверхности готового полуфабриката путем завершающего двустороннего обжатия заготовки с поворотом ее на 90° после первого перехода обжатия и с обкаткой на плоских бойках, при этом расстояние между оппозитными гранями предварительно обжатого слитка Н определяют из следующей зависимости:

Н=(0,90-0,97)D,

где D - исходный диаметр слитка.

2. Способ по п.1, отличающийся тем, что повторную осадку осуществляют на выпукло-вогнутых бойках с размещением заготовки после каждого перехода осадки вогнутым торцем на вогнутом бойке.

3. Способ по п.1, отличающийся тем, что повторную осадку выполняют на плоских бойках с нанесением смазки перед каждым переходом осадки на торец заготовки, обращенный к подвижному бойку.

| US 2064323 А, 15.12.1936 | |||

| Способ подготовки заготовок к окончательной обработке | 1986 |

|

SU1423240A1 |

| Способ изготовления кольцевых поковок из полых слитков | 1990 |

|

SU1738465A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОЙ ДЕТАЛИ | 2006 |

|

RU2332276C1 |

| JP 2004306135 A, 04.11.2004 | |||

| JP 62072448 A, 03.04.1987. | |||

Авторы

Даты

2013-11-20—Публикация

2012-02-27—Подача