Изобретение относится к способам очистки галоидуглеводородов, в частности хлороформа, используемого в производстве различных продуктов основного органического синтеза. Хлороформ содержит примеси хлоруглеводородов, трудноотделяемых обычной ректификацией, а именно: цис-1,2-дихлоэтилена с температурой кипения, отличающейся от температуры кипения хлороформа менее чем на 1 градус, и 1,1-дихлорэтана с разницей температур кипения 4 градуса. В то же время требования по чистоте к хлороформу, идущему на производство фторопласта, очень высоки: содержание 1,1-дихлорэтана не более 0,01%, при общем содержании примесей менее 0,025%.

Известно несколько способов очистки хлороформа. Предлагается удалять примеси из хлороформа хлорированием их до высококипящих производных избытком хлора с инициированием реакции за счет облучения солнечной лампой [US №3076043, С07С 17/38, 1963] или за счет контакта с пористым веществом при повышенной температуре [PL №221185, С07С 17/38, 1981] с последующей ректификацией. Недостатки этих способов заключаются в том, что селективно удается удалить только цис-1,2-дихлорэтилен, в то время как при хлорировании 1,1-дихлорэтана одновременно хлорируется и хлороформ. Соответственно, при доведении содержания 1,1-дихлорэтана до 0,02% по указанным способам потери хлороформа могут доходить до 50%.

К значительным потерям хлороформа приводит и способ очистки на основе взаимодействия примесей с фтористым водородом в присутствии пятихлористой сурьмы в качестве катализатора с последующим отделением примесей адсорбцией на молекулярных ситах с диаметром пор 3÷3,5 Ангстрем [JP №54487, 1982].

Известно много способов очистки хлороформа, где основным реагентом выступает серная кислота, например, в сочетании с формальдегидом. Согласно этому способу делается несколько промывок, затем добавляют безводный поташ, этанол и активированный уголь и через 48 ч дистиллируют образующуюся смесь [PL №234328, С07С 17/38, 1983] или после обработки серной кислотой пропускают через цеолит с размером пор от 3 до 6 Ангстрем [US №4922044, С07С 17/38, 1990].

В действующем в настоящее время производстве хлорметанов хлороформ подвергают очистке олеумом (периодический процесс длительностью около 6 ч), затем нейтрализуют щелочным раствором и подвергают осушке методом азеотропной ректификации [Регламент действующего производства хлорметанов на ОАО «Химпром»]. Этот метод, как и предыдущие, приводит к потерям хлороформа на всех стадиях очистки, кроме этого, он требует большого расхода реагентов (олеума, щелочи) и приводит к образованию отходов (отработанной серной кислоты и отработанного щелочного раствора).

Известен способ очистки хлорметанов с применением метода азеотропной ректификации [SU №197544, С07С 17/38, 1967]. К хлороформу добавляют спирты, альдегиды, кетоны и парафины C1-C5, образующие с примесями полиазеотропные смеси, которые имеют температуру кипения ниже температуры кипения хлороформа, что позволяет сконцентрировать их и отобрать вверху ректификационной колонны. При ведении очистки этим способом исключаются процессы сульфирования, нейтрализации, осушки, отпадает необходимость в расходовании олеума, щелочи и утилизации образующихся сточных вод, сокращается время процесса очистки.

Однако разница температур кипения азеотропных смесей 1,1-дихлорэтана, цис- и транс-дихлорэтиленов и температуры кипения хлороформа не увеличивается значительно, со многими из названных компонентов азеотропной осушки хлороформ также образует азеотроп. В результате выигрыш в повышении коэффициента разделения оказывается небольшим. Кроме этого, для последующего отделения азеотропного агента (спирта) производится экстрагирование его водой, что создает дополнительные трудности при получении товарного хлороформа, влажность которого должна быть не более 0,1%.

Наиболее близким к заявленному способу, взятому за прототип, является способ очистки хлорметанов [RU №2081868, С07С 17/386, 1994], при котором процесс отделения примесей от хлороформа ведут в присутствии разделяющего агента, который увеличивает разницу летучестей примесей 1,1-дихлорэтана и цис-1,2-дихлорэтилена и летучести хлороформа. В качестве разделяющего агента использовался моно-, ди- или триэти-ленгликоли, которые не образуют азеотроп с хлороформом и примесями, имеют значительно более высокую температуру кипения по сравнению с этими веществами и поэтому легко отделяются обычной ректификацией.

Хотя данные разделяющие агенты эффективны, указанный способ повышает себестоимость получаемого товарного хлороформа за счет использования внешних товарных продуктов: моно-, ди- или триэтиленгликоля.

Целью изобретения является повышение степени отделения примесей от хлороформа с применением эффективного, но более дешевого разделяющего агента, и снижение необходимых для этого энерго- и сырьевых затрат.

Поставленная цель достигается тем, что процесс отделения примесей от хлороформа ведут в присутствии разделяющего агента, который значительно увеличивает разницу летучестей примесей 1,1-дихлорэтана и цис-1,2-дихлорэтилена и летучести хлороформа. В качестве разделяющего агента предлагается использовать монофенилгликоль, монофенилдигликоль или их смесь в различных соотношениях, которые не образуют азеотроп с хлороформом и примесями, имеют значительно более высокую температуру кипения по сравнению с этими веществами и поэтому легко отделяются обычной ректификацией и/или методом однократного испарения.

Способ заключается в следующем. Исходный хлороформ с вышеупомянутыми примесями подается в ректификационную колонну ниже точки ввода разделяющего агента, но выше куба колонны. Разделяющий агент подается в верхнюю часть колонны, на 2-5 ступеней разделения ниже верха колонны, что позволяет исключить его попадание в верхний продукт. Количество вводимого в колонну разделяющего агента должно обеспечивать необходимую степень отделения примесей от хлороформа, что достигается поддержанием концентрации разделяющего агента от 0% в верхней части до 85% моль в кубе колонны. С верха колонны ректификации с разделяющим агентом отбираются примеси 1,1-дихлорэтана и цис-1,2-дихлорэтилена с остаточным хлороформом, а снизу колонны отбирается основное количество хлороформа с разделяющим агентом и направляется далее на стадию окончательного разделения.

Пример 1. В стеклянную колбу установки, предназначенной для определения относительной летучести по методу Релея, загружали 100 г хлороформа с содержанием 0,45% 1,1-дихлорэтана и 0,1% цис-1,2-дихлорэтилена, а также 50 г смеси монофенилгликоля и монофенилдигликоля в соотношении 1:1. Отгоняли 70 г хлороформа и устанавливали состав оставшегося в колбе хлороформа методом хроматографии.

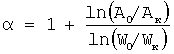

Было установлено, что содержание 1,1-дихлорэтана в оставшемся хлороформе составило 0,34%, а цис-1,2-дихлорэтилена 0,094%. Относительные летучести 1,1-дихлорэтана и цис-1,2-дихлорэтилена с хлороформом определяли по формуле:

, где

, где

A0 и Aк - мольный процент примеси в исходной и конечных смесях соответственно;

W0 и Wк - масса разделяемой смеси в начале и конце разгонки.

Для 1,1-дихлорэтана и хлороформа относительная летучесть равнялась 1,44, а для цис-1,2-дихлорэтилена и хлороформа 1,09.

Пример 2 (сравнительный). В стеклянную колбу установки загружали 100 г хлороформа того же состава, что и в примере 1, 50 г этиленгликоля и отгоняли 70 г хлороформа.

Содержание 1,1-дихлорэтана в оставшемся хлороформе составило 0,345%, а цис-1,2-дихлорэтилена - 0,095%.

Для 1,1-дихлорэтана и хлороформа относительная летучесть равнялась 1,42, а для цис-1,2-дихлорэтилена и хлороформа - 1,08.

Пример 3. Процесс вели аналогично примеру 1, но в качестве разделяющего агента использовали монофенилгликоль.

Содержание 1,1-дихлорэтана в оставшемся хлороформе составило 0,343%, а цис-1,2-дихлорэтилена - 0,094%.

Для 1,1-дихлорэтана и хлороформа относительная летучесть равнялась 1,43, а для цис-1,2-дихлорэтилена и хлороформа - 1,08.

Пример 4. Процесс вели аналогично примеру 1, но в качестве разделяющего агента использовали монофенилдигликоль.

Содержание 1,1-дихлорэтана в оставшемся хлороформе составило 0,339%, а цис-1,2-дихлорэтилена - 0,093%.

Для 1,1-дихлорэтана и хлороформа относительная летучесть равнялась 1,45, а для цис-1,2-дихлорэтилена и хлороформа - 1,09.

Пример 5. Проводился сравнительный расчет ректификации смеси хлороформ-1,2-дихлорэтан-цис-1,2-дихлорэтилен в присутствии в качестве разделяющих агентов этиленгликоля и монофенилгликоля. Колонна содержала 70 ступеней разделения. Разделяющий агент в количестве 65 кмоль/час подавался на 67 ступень разделения, а исходный поток питания в количестве 16 кмоль/час (содержание 1,2-дихлорэтана - 0,44% моль, цис-1,2-дихлорэтилена - 0,32% моль, остальное хлороформ) подавался на 60-ю ступень разделения. В таблице приведены составы продуктовых потоков колонны для случаев использования в качестве разделяющих агентов этиленгликоля и монофенилгликоля.

2. цис-1,2-дихлорэтилен

3. хлороформ

4. этиленгликоль

4,821

84,993

9,431

2. цис-1,2-дихлорэтилен

3. хлороформ

4. этиленгликоль

0,000

16,964

83,029

2. цис-1,2-дихлорэтилен

3. хлороформ

4. монофенилгликоль

6,442

92,700

0,060

2. цис-1,2-дихлорэтилен

3. хлороформ

4. этиленгликоль

0,000

15,762

84,234

Проводилось экономическое сравнение двух процессов очистки хлороформа от примесей с использованием этиленгликоля и монофенилгликоля. Сравнивались различающиеся затраты на расход греющегося пара в куб колонны и затраты по потере разделяющего агента. Для этиленгликоля эти затраты составили 2643222 рублей в год. Соответственно, для монофенилгликоля они составили 223467 рублей в год. Таким образом, экономия за счет использования предполагаемого способа очистки составила 2419755 рублей в год, что подтверждает эффективность предлагаемого способа очистки хлороформа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ХЛОРОФОРМА | 1994 |

|

RU2081868C1 |

| СПОСОБ ОЧИСТКИ ХЛОРОФОРМА | 2009 |

|

RU2417211C2 |

| СПОСОБ ОЧИСТКИ ХЛОРМЕТАНОВ | 1967 |

|

SU197544A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОФОРМА | 1999 |

|

RU2165917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРМЕТАНОВ | 2007 |

|

RU2358961C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ АЦЕТОНХЛОРОФОРМ АЗЕОТРОПНОГО СОСТАВА ЭКСТРАКТИВНОЙ РЕКТИФИКАЦИЕЙ | 2002 |

|

RU2207896C1 |

| СПОСОБ ОЧИСТКИ ХЛОРОФОРМА | 1995 |

|

RU2096400C1 |

| СПОСОБ ОЧИСТКИ ОТХОДОВ ХЛОРОРГАНИЧЕСКИХ ПРОИЗВОДСТВ ОТ ПРОДУКТОВ ОСМОЛЕНИЯ | 2006 |

|

RU2313513C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВТОРИЧНЫХ ЖИРНЫХ СПИРТОВ C-C, ПОЛУЧЕННЫХ ПРИ ОКИСЛЕНИИ ПАРАФИНОВ | 2010 |

|

RU2433989C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ ДИВИНИЛА | 1968 |

|

SU358927A1 |

Изобретение относится к способу очистки хлороформа от примесей 1,2-дихлоэтилена и 1,1-дихлорэтана. Азеотропную смесь подвергают ректификации в присутствии разделяющего агента - монофенилгликоля, монофенилдигликоля или их смеси. Технический результат - повышение экономичности процесса за счет применения более дешевого и эффективного разделяющего агента, снижения расхода греющегося пара в куб колонны и потерь разделяющего агента. 3 з.п. ф-лы, 1 табл.

| СПОСОБ ОЧИСТКИ ХЛОРОФОРМА | 1994 |

|

RU2081868C1 |

| СПОСОБ ОЧИСТКИ ХЛОРМЕТАНОВ | 0 |

|

SU197544A1 |

| US 4922044 A, 01.05.1990 | |||

| JP 52062207 A, 23.05.1977. | |||

Авторы

Даты

2008-08-27—Публикация

2007-03-20—Подача