Изобретение относится к области образования неразъемных соединений, возникающих в результате нагрева металла протекающим через детали электрическим током и пластической деформации зоны соединения.

Контактная точечная сварки находит широкое применение в производстве летательных аппаратов, в судостроении и автомобилестроении.

Известен способ контактной точечной сварки заклепки с пластиной (см. Кочергин К.А. Контактная сварка. - Л.: Машиностроение, Ленинградское отделение, 1987, 240 с. с ил., с.109, рис.2.27). При данном способе контактной сварки в верхнем электроде контактной машины выполняют отверстие, в которое устанавливают стержень заклепки. Регламентируют высоту выступания головки заклепки относительно рабочей поверхности верхнего электрода. Со стороны пластины размещают электрод с плоской рабочей поверхностью. Затем электроды сближают до касания головкой заклепки поверхности пластины, пропускают импульс сварочного тока и включают усилие осадки.

За счет протекания тока происходит разогрев деталей в зоне контакта головки заклепки с пластиной, образуется жидкая прослойка металла, при кристаллизации которой формируется соединение.

Недостатком данного способа сварки заклепки с пластиной является частое образование выплеска при формировании соединения. Это снижает качество соединений, что не допустимо при изготовлении ответственных деталей таких, как втулки крепления радиопрозрачного конуса летательного аппарата из композиционного материала. Кроме того, при реализации данного способа необходимо дополнительное устройство для точного позиционирования заклепок относительно друг друга (сохранение постоянства шага приварки заклепок).

Наиболее близким по технической сущности к заявляемому способу является способ контактной сварки заклепки с потайной головкой с пластиной (Технология и оборудование контактной сварки. Учебное пособие. /Под редакцией Орлова Б.Д. - М.: Машиностроение. 1975. 536 с.: ил. стр.172, рис.5.25з). При данном способе в пластине выполняют отверстие, которое создает вариант контакта «острой гранью». Высокая плотность тока поддерживается малой площадью соприкосновения острой кромки отверстия с наклонной поверхностью головки заклепки.

Недостатком прототипа является формирование соединения без образования жидкой фазы, что делает его не контролепригодным. Кроме того, такой вариант формирования соединения отличается большим разбросом прочности (разрушающего усилия).

Предлагаемый способ контактной сварки заклепки с пластиной обеспечивает формирование жидкой фазы в контакте между штырем и пластиной и, как следствие, стабилизацию прочностных свойств получаемых соединений.

Технический результат, на достижение которого направлено данное изобретение, обеспечивается путем выполнения на штыре пояска диаметром (0,85…0,90) от диаметра штыря, который запрессовывают в отверстие в пластине, штырь размещают внутри отверстия в промежуточном электроде, который устанавливают между нижним и верхним электродами контактной машины, после чего между электродами при их сжатии пропускают ток величиной 1,0…1,2 от величины тока импульса при сварке пакета из двух пластин, а длительность импульса тока задают в пределах 0,30…0,50 с.

Подробнее сущность заявляемого способа поясняется чертежами:

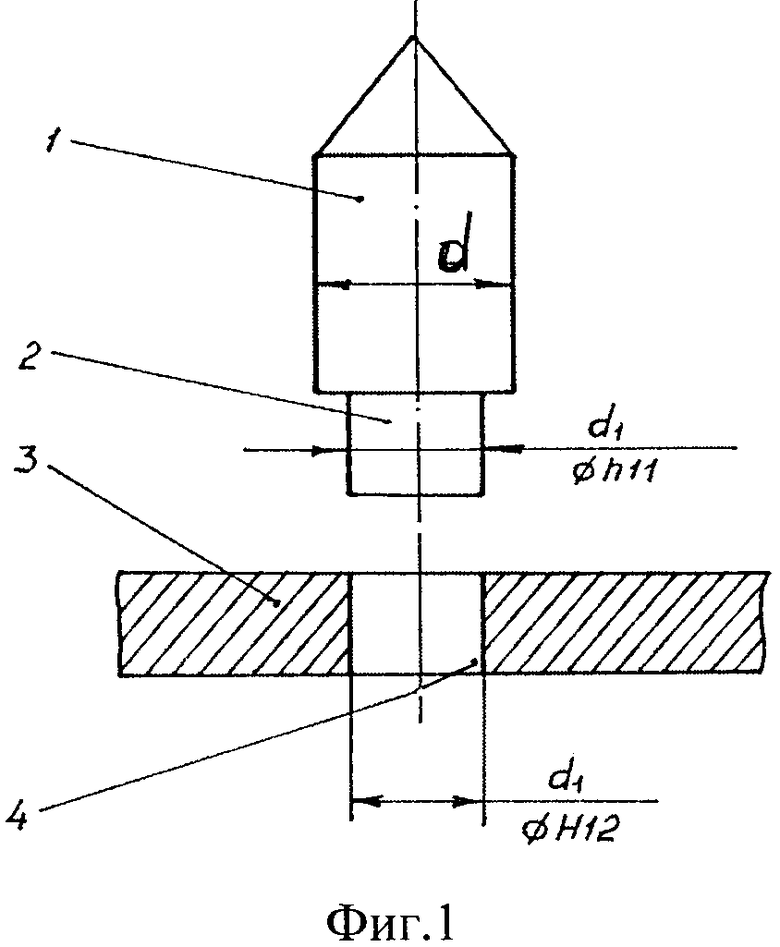

на фиг.1 - показана схема сборки соединения штыря с пластиной под сварку в соответствии с заявляемым способом;

на фиг.2 - схема сварки штыря с пластиной в соответствии с заявляемым способом;

На фиг.3 - макроструктура соединения при неплотном контакте между пояском штыря и пластиной;

на фиг.4 - макроструктура соединения при длительности импульса 0,2 с;

на фиг.5 - макроструктура соединения при длительности импульса 0,6 с;

на фиг.6 - макроструктура соединения при длительности импульса 0,3-0,5 с.

Согласно чертежа (фиг.1) на штыре 1 вытачивается поясок 2 диаметром (0,85-0,90) диаметра штыря 1. В пластине 3 выполняется сквозное отверстие 4. При диаметре d1 пояска более 0,9d (фиг.2) при запрессовке наблюдается продавливание штыря в отверстие пластины 3. При пропускании импульса тока в этом случае происходит оплавление выступающей части штыря 1 и загрязнение рабочей части электрода 6. При d1 менее 0,85d между телом штыря 1 и пояском образуется резкий переход от тела штыря к пояску и концентрация напряжений при эксплуатации соединений, что приводит к разрушению штыря.

Сварка осуществляется следующим образом: штырь 1 пояском 2 запрессовывают в отверстие 4 в пластине 3. Под пластину 3 подводится рабочий электрод 6 с плоской рабочей поверхностью. Штырь 1 устанавливают в отверстие в промежуточном электроде 5. Затем собранное соединение и промежуточный электрод 5 устанавливают под верхним электродом 7 контактной машины. После сжатия нижнего 6 и верхнего 7 электродов контактной машины через них пропускают импульс сварочного тока.

Величину тока импульса в процессе сварки задают равной величине 1,0…1,2 тока при сварке пакета из двух листов, суммарной толщиной, равной толщине пластины. При меньшей величине тока импульса в зоне контакта штыря 1 с пластиной 3 выделяется недостаточное количество тепловой энергии для расплавления металла и образования прочной металлической связи между штырем и пластиной. Увеличение тока импульса более 1,2 величины тока при сварке пакета из двух листов суммарной толщиной, равной толщине пластины, приводит к размягчению и деформации платины в зоне ее контакта со штырем.

Для качественного формирования соединения между штырем 1 и пластиной 3 необходим плотный контакт между пояском 2 и поверхностью отверстия 4. При отсутствии плотного контакта, который достигается запрессовкой, не образуется жидкая фаза (литое ядро) в теле штыря 1 и соединение практически отсутствует (фиг.3).

На процесс формирования соединения существенное влияние оказывает длительность протекания импульса тока. При длительности импульса тока менее 0,30 с наблюдается неравномерный прогрев пластины 3 по толщине и отсутствие образования жидкого ядра в пластине и штыре 1 (фиг.4).

При длительности импульса более чем 0,5 с наблюдается чрезмерный разогрев соединяемых деталей и формирование сплошного ядра в штыре 1 (фиг.5). Это снижает прочностные свойства соединения из-за перегрева металла в зоне соединения.

При длительности импульса 030-0,50 с формируется кольцевое жидкое ядро (фиг.6), обеспечивающее необходимую прочность соединения пластины со штырем.

Были проведены эксперименты по контактной сварке пластины из сплава ВТ6С толщиной 2 мм со штырем из сплава ВТ16 диаметром 2,5 мм. Длина штыря составляла 7 мм. До сварки в пластине выполняли отверстие, диаметр которого 2,18 мм. На штыре был выполнен поясок диаметром 2,18 мм.

Для сварки штыря с пластиной использовалась машина для контактной точечной сварки марки МТ-2023. В качестве режима сварки был выбран режим, обеспечивающий формирование сварной точки диаметром 6,9-7,1 мм при соединении пакета из двух листов сплава ВТ6С толщиной 2+2 мм: ток импульса 9,0 кА, длительность импульса 0,22 с, усилие сжатия электродов 4,4-4,9 кН. Полученные результаты приведены в таблице.

Из приведенных данных следует, что использование заявляемого способа контактной точечной сварки штыря с пластиной из титановых сплавов обеспечивает получение качественного соединения с высокими прочностными свойствами. Применение способа возможно при изготовлении игольчатых втулок крепления радиопрозрачного конуса из композиционного материала к носовой части фюзеляжа летательного аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ СТЕРЖНЯ С ПЛАСТИНОЙ | 2007 |

|

RU2352441C1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ЗАКЛЕПКИ С ПЛАСТИНОЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2333085C2 |

| Способ рельефной сварки | 1987 |

|

SU1669667A1 |

| Способ контроля процесса точечной контактной сварки | 1988 |

|

SU1715532A1 |

| Способ подготовки деталей из алюминиевых сплавов к контактной точечной и шовной сварке | 1982 |

|

SU1138277A1 |

| Способ контактной точечной сварки разнотолщинных деталей | 1990 |

|

SU1722744A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПЛАЗМЕННОЙ ТОЧЕЧНОЙ СВАРКИ | 2010 |

|

RU2444424C1 |

| Способ контактной точечной сварки | 1979 |

|

SU889337A1 |

| СПОСОБ СВАРКИ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2262755C2 |

| Способ контактной точечной и роликовой сварки сталей | 1968 |

|

SU438504A1 |

Изобретение относится к способу контактной точечной сварки штыря с пластиной из титановых сплавов и может быть использовано в авиастроении, ракетостроении, судостроении и других отраслях машиностроения для получения соединений игольчатого крепежа, предназначенного для крепления деталей из композиционных материалов. На штыре обтачивают поясок диаметром (0,85…0,90) от диаметра штыря, который запрессовывают в отверстие в пластине. Штырь размещают в отверстии в промежуточном электроде, который устанавливают между нижним и верхним электродами контактной машины. После этого между электродами при их сжатии пропускают ток величиной 1,0…1,2 от величины тока импульса при сварке пакета из двух листов, суммарной толщиной, равной толщине пластины, а длительность импульса тока задают в пределах 0,30…0,50 с. 6 ил., 1 табл.

Способ контактной точечной сварки штыря с пластиной из титановых сплавов, при котором штырь вставляют в отверстие пластины, и после сжатия верхнего и нижнего электродов контактной машины через контакт штыря с пластиной пропускают импульс сварочного тока, отличающийся тем, что предварительно на штыре вытачивают поясок диаметром (0,85-0,90) от диаметра штыря, вставляют штырь в отверстие пластины пояском, запрессовывая его в указанное отверстие, между нижним и верхним электродами устанавливают промежуточный электрод, в его отверстии размещают штырь, и после сжатия электродов пропускают импульс сварочного тока величиной равной (1,0-1,2) от величины тока при сварке пакета из двух листов, суммарной толщиной, равной толщине пластины, а длительность импульса тока задают в пределах 0,30-0,50 с.

| Под ред | |||

| Б.Д.Орлова Технология и оборудование контактной сварки | |||

| - М.: Машиностроение, 1975, с.172, рис.5.25з | |||

| RU 2064385 C1, 27.07.1996 | |||

| Способ контактной приварки стержня к пластине | 1990 |

|

SU1754371A1 |

| Способ соединения сваркой стержня с пластиной в тавр | 1983 |

|

SU1174212A1 |

| JP 200203949 A, 05.02.2002 | |||

| JP 6277853 A, 04.10.1994 | |||

| JP 5318135 A, 03.12.1993 | |||

| US 3784779 A, 08.01.1974. | |||

Авторы

Даты

2009-04-20—Публикация

2007-04-19—Подача