Изобретение относится к обработке металлов давлением, к резьбообразующему инструменту и может быть использовано при формировании резьб накаткой на стержневых изделиях типа шурупов и винтов.

Известен способ формирования резьбы накаткой в плоских плашках на стержневых изделиях, например шурупов (Писаревский М.И. Новый инструмент для накатывания резьб и шлицев. М. Машиностроение, 1966, с. 15-21, рис. 6-15. Писаревский М.И. Накатывание резьб, червяков, шлицев и зубьев. Л. Машиностроение, 1986, с. 84-86, рис. 4.3-4.4), включающий последовательное выдавливание материала в процессе поперечной прокатки инструментом из области, формирующей впадину готовой резьбы, в область, формирующую вершину резьбы. При этом формирование и калибровку профиля резьбы в течении всего процесса накатки производят с углом при вершине, равным углу вершины профиля готовой резьбы. На некоторых плашках для накатки шурупной резьбы используют "измельчение шага нарезки по длине заборной части".

Недостаток этого способа большие удельные нагрузки при формировании профиля путем одноименного деформирования (обратного выдавливания) в процессе всего формирования резьбы, что приводит к затруднению захвата заготовки плашками на заборной части, то есть трудностям с настройкой, недостаточному качеству (не выкатанному полностью профилю) и плохой чистоте поверхности резьбы. Измельчение шага нарезки резьбы улучшает загрузку заготовки в начальный момент накатки за счет повышения площади контакта заготовки с инструментом. При этом снижается удельная нагрузка на инструмент, так как условия пластического течения материала более благоприятны за счет внедрения инструмента острого профиля (такого как и при накатке метрических резьб), но в последующий момент усилия возрастают за счет более сложного выдавливания материала из области "лишних" ниток.

Наиболее близким к изобретению является способ (Бурнштейн И.Е. Репин В. Г. Производство шурупов. М. Металлургиздат, 1955, с. 265-283, рис. 152-156. ), включающий последовательное формирование резьбы поперечной прокатки (накаткой) в плоских плашках путем выдавливания материала с боков вверх при внедрении в начальный момент в заготовку деформирующего инструмента в форме острого симметричного профиля и последующего постепенно расширения впадины и вытеснения материала из впадины профиля в вершину нормальной шурупной резьбы. Выполнение этого способа обеспечивает конструкция резьбообразующего инструмента, у которого профиль, формирующий резьбу на заборной части, выполнен под углом таким образом, что в начале плашки он имеет симметричную треугольную форму, постепенно переходящую по длине заборной части к нормальной шурупной резьбе. При этом профиль симметричной заостренной части и шурупный профиль выполнены с углом при вершине, равным углу при вершине профиля готовой резьбы. Несмотря на то, что более надежный захват и лучший процесс накатывания обеспечивают плашки, имеющие острый симметричный профиль резьбы, к недостаткам этого способа относятся большие удельные нагрузки за счет формирования профиля путем одноименного деформирования (обратного выдавливания) в процессе всего формирования резьбы, что приводит либо к неполному оформлению вершины профиля резьбы, либо к недостаточному захвату заготовки плашками на заборной части, когда с целью более полного оформления профиля плашки сведены так, что в место поперечной прокатки заготовка протягивается сквозь плашки. Увеличение количества и величины поперечных насечек приводит к ухудшению чистоты поверхности профиля, резьба получается рваной.

Техническая задача изобретения состоит в повышении качества резьбы за счет снижения удельных давлений на инструмент в процессе ее формирования.

Поставленная задача решается тем, что формирование резьбы производят путем выдавливания деформируемого материала за счет внедрения в начальный момент инструмента острой симметричной формы, переходящей постепенно в оттиск формы профиля резьбы готового изделия, при этом в начальный период формируют предварительную резьбу, переходящую постепенно в резьбу готового изделия. Предварительную резьбу формируют симметричного острого профиля, переходящую постепенно в форму профиля резьбы готового изделия с углом при вершине, превышающим угол при вершине профиля резьбы готового изделия. Предварительную резьбу формируют с профилем, имеющим угол при вершине не более 100 град.

При формировании асимметричной (упорной) резьбы предварительную резьбу формируют из симметричного острого профиля, постепенно переходящего в асимметричную форму профиля резьбы готового изделия.

Нитки резьбы формообразующего инструмента на части заборного участка выполнены острой симметричной формы, постепенно переходящей в форму профиля резьбы готового изделия с углом при вершине, превышающим угол при вершине профиля резьбы готового изделия.

Формирование в начальный период процесса накатки предварительной резьбы симметричного профиля, переходящей постепенно в резьбу с профилем резьбы готового изделия, имеющего угол при вершине боковых образующих профиля, превышающий угол профиля резьбы готового изделия, переходящей последовательно в резьбу с профилем готового изделия, имеющего угол при вершине, равный углу профиля готовой резьбы, обеспечивает внедрение острого симметричного профиля инструмента, постепенное расширение впадины, вытеснение металла с боков профиля резьбы вверх с минимальным давлением на инструмент. Увеличение угла образующей профиля обеспечивает в начальный момент при той же самой глубине внедрения инструмента в заготовку большую площадь контакта инструмента с заготовкой, улучшает захват заготовки и процесс накатки (снижается вероятность проскальзывания заготовки) в плашках. Кроме того, профиль с большим углом легче заполняется металлом. На следующей стадии, когда предварительный профиль резьбы сформирован, снижение угла образующего профиля резьбы обеспечивает дополнительное давление инструмента с боковых сторон профиля, позволяющее без увеличения сжимающей нагрузки на инструментальную пару выкатывать качественную (более заполненную в области вершины) резьбу даже с профилем менее 60 град. при вершине. Оптимальный угол, образующий профиль предварительной резьбы, составляет около 90 град. Увеличение угла свыше 100 град. приводит к дополнительным трудностям при сведении плашек в процессе настройки, при этом ухудшается качество поверхности резьбы за счет раскатанного металла, вытесненного из профиля резьбы в стержень заготовки. Избыточное выдавливание металла из резьбы в стержень повышает нагрузку на инструмент и ухудшает условия накатки (появляется овальность, заготовку перестает закручивать и протягивает сквозь нитки плашек). Снижение угла образующей профиля предварительно сформированной резьбы менее 65 град. не дает никакого эффекта.

При формировании накаткой упорных (асимметричных по профилю резьб) схема накатки "симметричная в асимметричную" остается оптимальной, поскольку обеспечивает не только получение качественной резьбы, но и исключает смещение заготовки в осевом направлении (затягивание) особенно в начальный момент накатки. При предварительно сформированном симметричном профиле и последующем выкатывании асимметричного профиля осевого смещения не наблюдается.

Инструмент с нитками резьбы, выполненными с переменным профилем и двойным углом при вершине профилей на резьбообразующей части, обеспечивает наибольшее качество резьбы и лучшую стойкость.

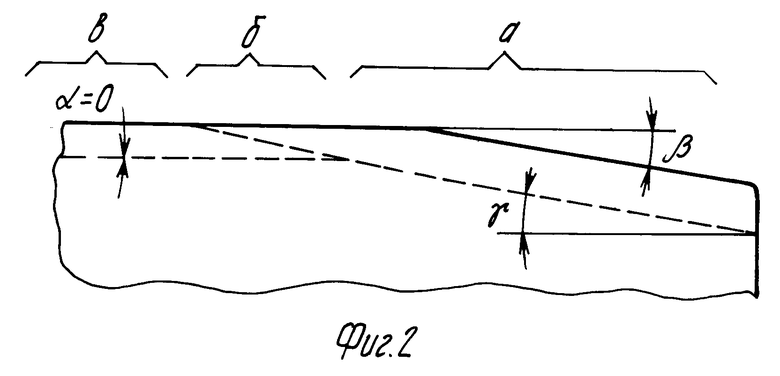

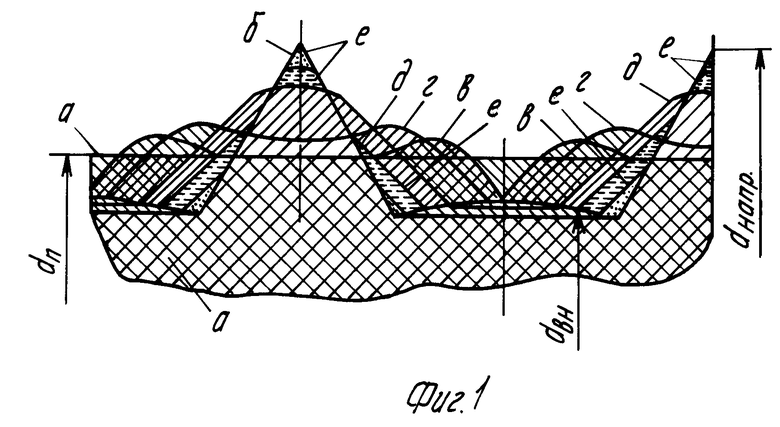

На фиг. 1 показана схема формирования резьбы на заготовках шурупов, где а поверхность материала заготовки под накатку резьбы; б поверхность окончательно сформированной резьбы с углом при вершине 60 град. в - поверхность деформируемого материала в начальный момент вдавливания острого симметричного профиля инструмента с углом при вершине 90 град. г поверхность деформируемого материала в момент перехода острого симметричного профиля в профиль, близкий по форме к профилю оттиска готовой резьбы с углом при вершине 90 град. д поверхность предварительно сформированной резьбы с углом при вершине 90 град. е поверхность деформируемого материала в момент формирования из предварительной резьбы, окончательной резьбы с углом при вершине 60 град. на фиг. 2 форма рабочей части резьбообразующего инструмента, где: а участок переменного профиля с заостренного симметричного до профиля, по форме близкого к оттиску профиля готовой резьбы с углом при вершине 90 град. (формирования предварительной резьбы); б участок переменного профиля, по форме близкого к оттиску профиля готовой резьбы с углом при вершине 60 град. (формирования окончательной резьбы); в участок профиля, равный оттиску профиля готовой резьбы с углом при вершине 60 град. (калибрование окончательной резьбы).

В данном случае "а" и "б" составляют заборную часть инструмента, участок "в" калибрующую часть. В случае, когда угол больше 0 град. участок "в" переходит к заборной части инструмента, на котором производят дополнительное формирование резьбы переменного профиля с углом при вершине 60 град.

Способ формирования резьбы и инструмент для его осуществления реализованы при изготовлении шурупов и самонарезающих винтов по ГОСТ809-71, ГОСТ1144-80, ГОСТ10621-80, ГОСТ11652-80, DIN571, DIN7981 и др. на двухударных автоматах типа A1916, A1918, многопозиционных автоматах KA-84, AB1921 и др.

Предварительно высаженную заготовку с диаметром под накатку dn подают в резьбонакатное устройство. При перемещении (вращении) подвижной плашки (ролика) относительно неподвижной (сегмента) заготовка захватывается заборной частью инструмента в области накатываемой резьбы. Симметричный заостренный профиль с углом при вершине 90 град. резьбообразующих ниток заборной части инструмента (фиг. 2а), вдавливаясь в заготовку, вытесняет деформируемый материал с боков в сторону и вверх (фиг. 1в). Перемещение (вращение) подвижного инструмента закручивает заготовку, перемещая ее при этом поступательно относительно неподвижной части инструмента. Перемещенный профиль резьбообразующих ниток инструмента (фиг. 2а) постепенно расширяет впадины и вытесняет материал из впадины профиля в вершину предварительной шурупной резьбы с профилем, имеющим угол при вершине 90 град. (фиг. 1г, д). При дальнейшем перемещении заготовки резьбообразующими нитками заборной части с перемещенным профилем 90-60 град. (фиг. 2б) окончательно оформляют профиль готовой резьбы, (фиг. 1б) вытесняя материал уже боковыми стенками резьбообразующих ниток инструмента вверх (фиг. 1е), заполняя острие резьбы и оформляя ее впадину (фиг. 1б). Калибрующая часть резьбообразующего инструмента (фиг. 1в) окончательно придает резьбе необходимый вид (чистоту поверхности и точность профиля). Полученная резьба по сравнению с резьбой, полученной традиционным способом, имеет более чистую поверхность и повышенную точность. Предлагаемым способом получена качественная шурупная резьба с углом при вершине профиля 40 град. кроме этого холодной накаткой получена упорная шурупная резьба диаметром 24 мм на путевых шурупах. Полученные изделия соответствуют требованиям стандартов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179490C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУТЕВЫХ ШУРУПОВ | 1996 |

|

RU2100127C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТКИ КРУПНОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ | 2007 |

|

RU2336140C1 |

| Инструмент для накатывания резьбы | 1987 |

|

SU1704894A1 |

| Инструмент для накатки резьбы | 1990 |

|

SU1759511A1 |

| Способ изготовления инструментов | 1988 |

|

SU1593778A1 |

| Резьбонакатной инструмент | 1980 |

|

SU919796A1 |

| Инструмент для накатывания резьб | 1986 |

|

SU1565564A1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

Использование: обработка металлов давлением, резьбообразующий инструмент, формирование резьб на шурупах и винтах. Сущность изобретения: вначале формируют на изделии предварительную резьбу, переходящую постепенно в резьбу готового изделия. При этом предварительную резьбу формируют симметричного профиля с углом при вершине, превышающем угол профиля готового изделия, но не более 100 град. Инструмент для формирования накаткой резьбы имеет на части заборного участка нитки резьбы с углом при вершине, превышающим угол участка нитки резьбы готового изделия, но не более 100 град. 2 с. и 1 з.п. ф-лы, 2 ил.

| Бурнштейн И.Е., Репин В.Г | |||

| Производство шурупов.- М.: Металлургиздат, 1955, с | |||

| САННЫЙ ВЕЛОСИПЕД С ВЕДУЩИМ КОЛЕСОМ, СНАБЖЕННЫМ ШИПАМИ | 1921 |

|

SU265A1 |

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

Авторы

Даты

1997-12-10—Публикация

1996-06-21—Подача