Изобретение относится к устройству и способу получения сварного шва на фольговом пакете, а также изготовления самого фольгового пакета.

Фольговые пакеты используют для упаковки жидкостей или пастообразных масс. Например, в них упаковывают напитки, продукты питания для животных, сливки, красители, мыло и т.д. Фольговые пакеты такого рода, к примеру, могут быть стоячими, составленными из двух боковых фольговых листов и одного нижнего фольгового листа.

Для формирования пакета различные фольговые листы сваривают вместе по соответствующим краям. Такое соединение осуществляют способом горячей герметизации или также ультразвуковой герметизации.

Иногда сварные швы дают небольшие нежелательные протечки.

Поэтому целью рассматриваемого изобретения является создание устройства и способа получения сварного шва на фольговом пакете, а также изготовления самого фольгового пакета с усовершенствованными сварными швами.

Данная задача решена при помощи устройства по п.1 или 10, способа по п.11 и фольгового пакета по п.12 формулы изобретения. Предпочтительные варианты раскрыты в зависимых пунктах формулы изобретения.

Для формирования сварного шва использованы ультразвуковой молоток и наковальня. Ультразвуковым молотком в фольговый материал направляют ультразвуковые волны, что приводит к местному плавлению фольгового материала. Для обеспечения эффективной подачи ультразвуковых волн, поступающих от ультразвукового молотка, в фольговый материал, он может быть зажат между ультразвуковым молотком и наковальней.

Наковальня со стороны, обращенной к ультразвуковому молотку, снабжена выступом, который служит для зажима фольгового пакета между ним и ультразвуковым молотком.

В выступе наковальни предусмотрено по меньшей мере одно углубление, выполненное, например, в форме канавки. Эта канавка проходит параллельно выступу и сварному шву.

В области выступа наковальни фольговый материал под действием ультразвука может быть расплавлен и выдавлен его из области выступа давлением, созданным между ультразвуковым молотком и наковальней. В результате на краях наковальни формируются герметизирующие клинья из расплавленного материала. Эти клинья склеивают вместе нерасплавленный материал и герметизируют сварной шов.

Наличие в выступе углубления позволяет создать сварной шов с четырьмя такими герметизирующими клиньями, которые соответственно обеспечивают особенно хорошую и надежную герметизацию.

Два таких герметизирующих клина, формируемых по краям углубления, можно срастить в области углубления таким образом, чтобы фактически образовать здесь один отдельный герметизирующий клин, или точнее герметизирующую зону, в результате чего могут быть получены три герметизирующих клина.

Для предотвращения образования в расплавленном фольговом материале, протекающем в область углубления, слишком больших выпуклостей, а также предотвращения его соприкосновения с нерасплавленным фольговым материалом в результате дополнительного давления глубина углубления предпочтительно должна быть существенно меньше, чем высота выступа.

Для хорошей герметизации сварного шва преимущественная ширина углубления должна составлять приблизительно 10-90% высоты выступа. Особенно предпочтительным является диапазон приблизительно 25-50%, а еще более предпочтительным приблизительно 30%-35%.

В предпочтительном варианте наковальня установлена не жестко, а с возможностью отклонения. При этом предпочтительным является отклонение по меньшей мере вокруг двух осей. Эти оси не обязательно должны проходить через саму наковальню (что также возможно), а могут проходить снаружи наковальни.

Наковальня преимущественно поджата в направлении ультразвукового молотка, предпочтительно двумя нажимными элементами, например пружинами, резиновыми нажимными элементами и т.п.

В результате такой установки и такого поджатия можно обеспечить равномерное давление вдоль сварного шва, подлежащего формированию между наковальней и ультразвуковым молотом. Данное обстоятельство благоприятно для формирования однородного сварного шва по всей его длине.

Для точного выравнивания наковальни лучше, чтобы два указанных нажимных элемента воздействовали на концы наковальни.

Для увеличения надежности герметизации сварного шва можно выполнить не одно углубление (одну канавку), а больше. В этом случае углубления будут проходить по существу параллельно друг другу. При этом количество полученных герметизирующих клиньев может быть больше трех или четырех, что в результате приводит к лучшей герметизации.

Преимущество имеет такое устройство, с помощью которого сварные швы выполняют на нескольких примыкающих друг к другу фольговых пакетов. Вследствие того, что в различных сварочных аппаратах можно одновременно использовать различные механические приспособления, такое устройство обеспечивает высокую производительность при одинаковой тактовой частоте и минимальном изменении конструкции.

При этом способе ту часть фольгового пакета, на которой необходимо получить сварной шов, зажимают между выступом на наковальне и ультразвуковым молотком, а сам сварной шов получают при помощи ультразвукового молотка путем создания ультразвукового давления. При этом выступ наковальни имеет по меньшей мере одно углубление.

Фольговый пакет имеет сварной шов по меньшей мере с двумя сварочными зонами и по меньшей мере с тремя или четырьмя герметизирующими клиньями.

Имеющие преимущества варианты изобретения описаны с использованием чертежей, на которых:

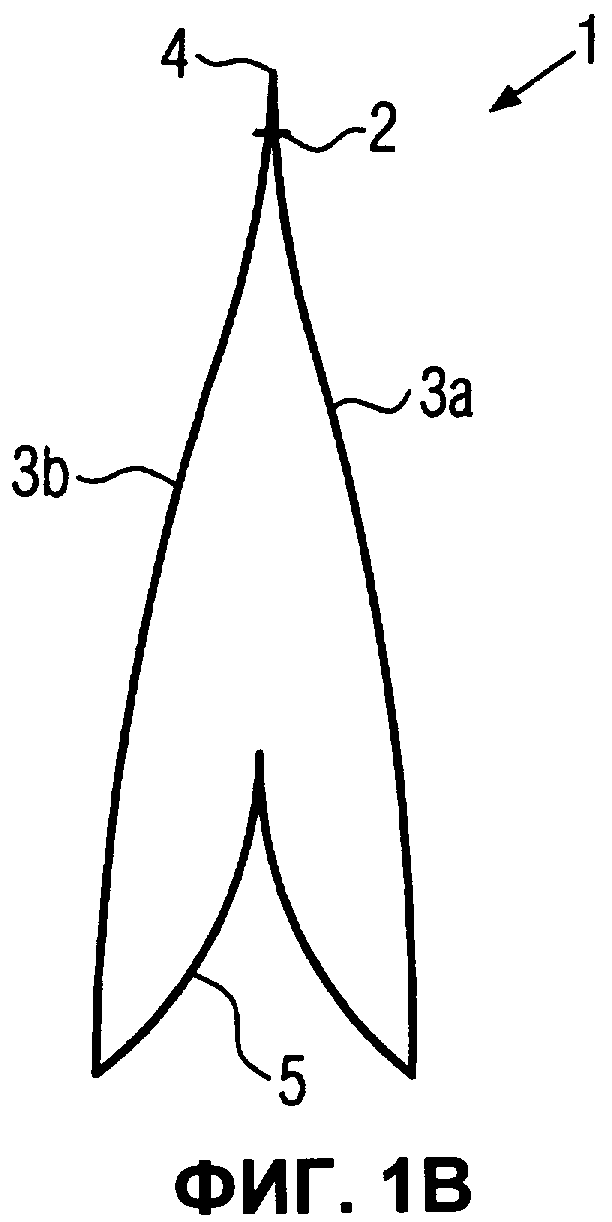

фиг.1 схематически изображает фольговый пакет,

фиг.2 схематически изображает в разрезе устройство и фольговый пакет, и

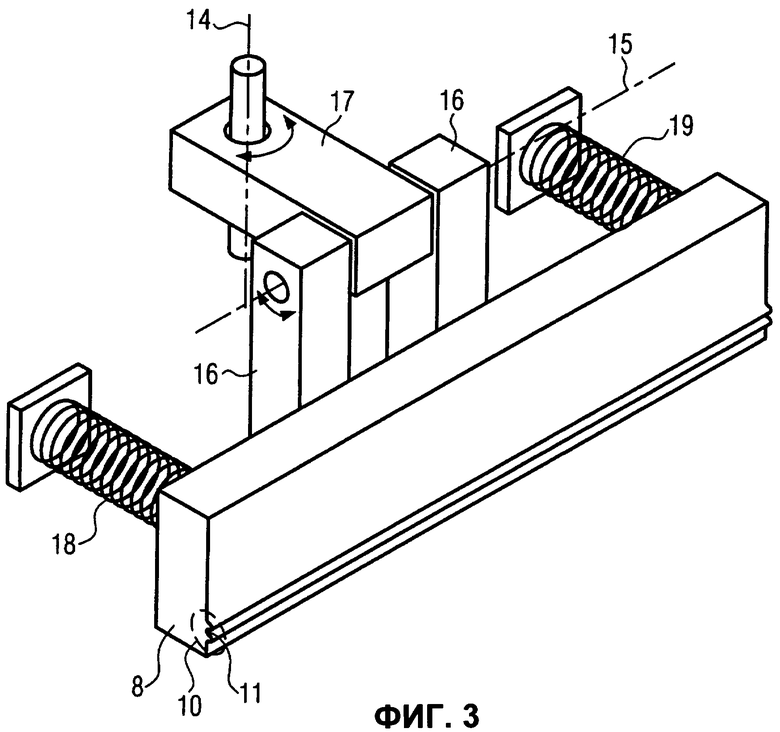

фиг.3 схематически изображает трехмерный вид наковальни.

На фиг.1А показано схематическое трехмерное изображение фольгового пакета 1. На фиг.1В показан тот же пакет в разрезе. Пакет 1 имеет фольговые стороны 3а и 3b, а также фольговое дно 5, которое в данном случае сложено и приварено к кромкам на нижних концах сторон 3а и 3b. Как показано на фиг.1А, стороны 3а и 3b приварены друг к другу по левой и правой кромкам пакета 1. Указанные сварные соединения боковых кромок сторон 3а, 3b и их соединения с дном 5 можно получить при помощи тепловой сварки, а также при помощи описанного здесь ультразвукового герметизирования.

Пакеты 1 при изготовлении могут быть открыты с верхнего конца 4, т.е. еще не закрыты сварным швом 2. Изготовленные таким образом пакеты 1 могут быть наполнены через верхний конец 4 с последующим их закрытием сварным швом 2.

Появление проблем с качеством герметизации наиболее вероятно при сваривании верхнего конца 4 после наполнения пакета, так как возможное наличие на внутренней стороне пакета загрязняющих веществ препятствует образованию плотного сварного шва. По этой причине описанные далее устройство и способ особенно выгодно использовать для формирования сварного шва 2 на верхнем конце 4. Тем не менее, эти устройство и способ также можно применять для формирования других сварных швов.

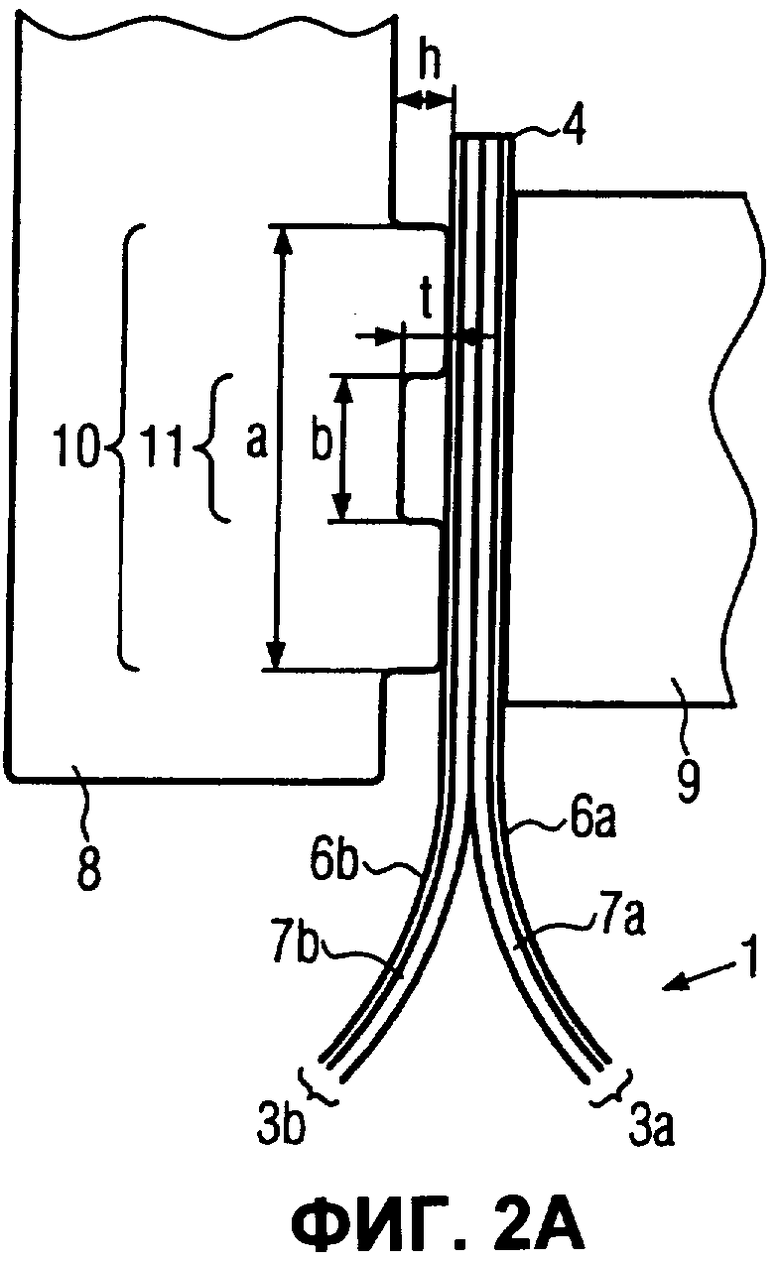

На фиг.2А показан верхний конец 4 фольгового пакета 1. Две стороны 3а и 3b соединены в области 4. Показанные здесь стороны 3а и 3b состоят по меньшей мере из двух слоев 6а, 7а и 6b, 7b. Кроме того, слой 6а, 6b в свою очередь может содержать различные слои. Например, он может содержать алюминиевую фольгу и плохо свариваемую пластмассу. Слой 6а, 6b также может иметь видимый снаружи декоративный узор.

Слои 7а, 7b изготовлены из поддающегося сварке материала, такого, например, как полиэтилен. Оба слоя 7а, 7b обеих сторон 3а, 3b находятся в прямом контакте друг с другом на конце 4, но первоначально не соединены друг с другом. На фиг.2А показана ситуация до подачи ультразвука.

Как показано на чертеже, конец 4 пакета 1 зажат между наковальней 8 и ультразвуковым молотком 9. Для этого наковальня 8 оснащена выступом 10, который находится в контакте с концом 4 пакета 1. Наковальню 8 и ультразвуковой молоток 9 можно перемещать друг от друга и друг к другу, например линейно и/или поворачиванием наковальни 8, ультразвукового молотка 9 или обоих устройств вместе. Наковальня 8 прижата к ультразвуковому молотку 9 или ультразвуковой молоток 9 прижат к наковальне 8.

Ультразвуковой молоток 9 связан с ультразвуковым источником, который обеспечивает подачу ультразвуковых волн в материал фольгового пакета посредством ультразвукового молотка 9. Вследствие того, что в области выступа 10 давление между ультразвуковым молотком 9 и фольговым материалом 1 выше, в этом месте подача ультразвуковых волн наиболее эффективна.

Выступ 10 имеет ширину а и высоту h. В выступе 10 имеется углубление 11, которое, например, может иметь форму канавки. Ширина b углубления 11 приблизительно составляет одну треть ширины выступа 10. Кроме того, углубление 11 имеет глубину t, которая несколько меньше высоты h выступа 10.

Возможно использование не одного углубления 11, а двух, трех и более углублений. В этом случае между углублениями выполнено возвышение (не показано), которое может находиться на одном уровне с теми областями выступа, которые лежат вне канавки, выше или ниже. Сложенная вместе ширина углублений может составлять 10-90, 25-50 или 3-35% ширины а выступа.

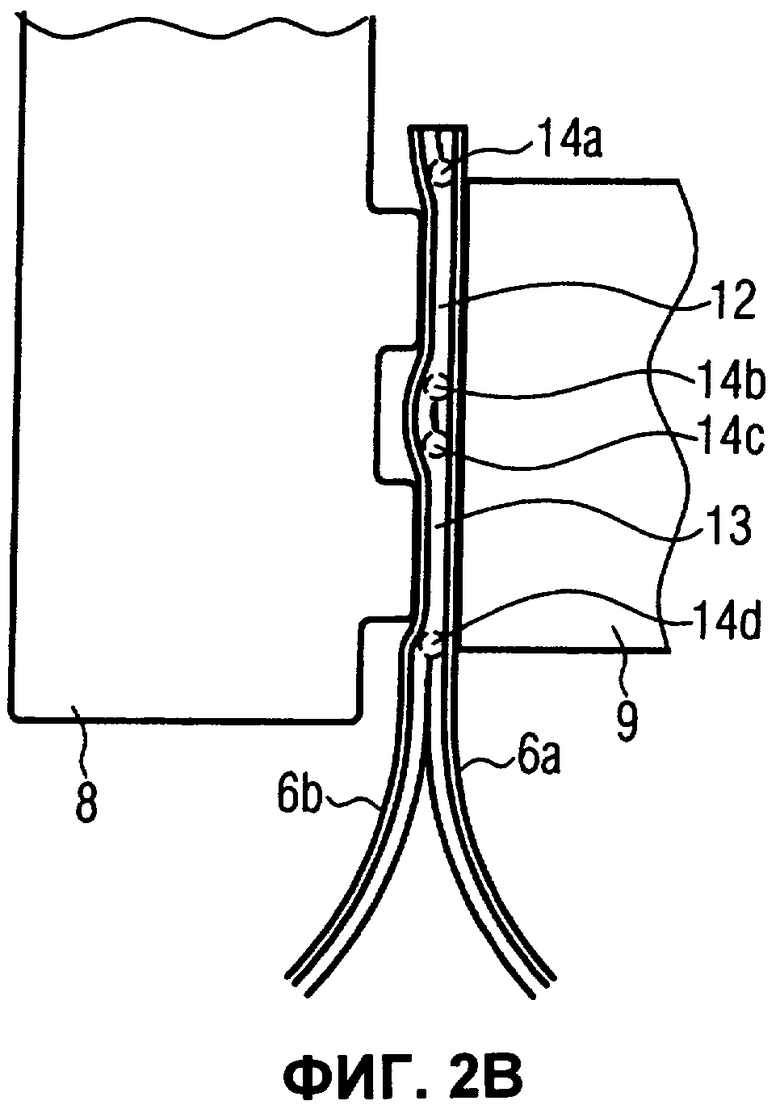

На фиг.2В показана ситуация после подачи ультразвука. При подаче ультразвука материал слоя 7а, 7b расплавляется, в особенности в области выступа 10, но не в области углубления 11. Особенно хорошо ультразвук проникает в фольговый материал в области выступа, в которой фольговый материал прижат к ультразвуковому молотку 9, что приводит к местному нагреванию в этой области. Под действием давления между наковальней 8 и ультразвуковым молотком 9 расплавленный материал вытекает из этой области (сварочная зона 12, 13) и формирует герметизирующие клинья в областях 14а, 14b, 14с, 14d. Эти герметизирующие клинья склеивают вместе обе фольговые стороны. Сами слои 6а, 6b ультразвук не плавит. Однако эти слои удерживают вместе расплавленный материал слоев 7а, 7b и обеспечивают возможность его перетекания на уровне фольговых слоев (параллельно поверхности ультразвукового молотка или наковальни). Слои 6а, 6b также предохраняют фольговый материал от приклеивания к наковальне 8 или ультразвуковому молотку 9.

В результате формирования четырех герметизирующих клиньев, проходящих вдоль сварного шва 2, добиваются особенно надежной герметизации сварного шва 2.

При наличии нескольких углублений можно получить еще большее количество герметизирующих клиньев или сварочных зон, что ведет к повышенной надежности герметизации сварного шва.

Кроме того, заданием малой глубины t и/или малой ширины b углубления 11 герметизирующие клинья в областях 14b и 14с могут быть приведены в контакт друг с другом, соединены в единый герметизирующий клин. При недостаточном объеме области углубления 11 расплавленный материал вдавливают туда под давлением или если он уже находится там, то под давлением занимает все имеющееся свободное пространство углубления 11, что приводит к особенно надежному склеиванию нерасплавленных областей стенок сторон 3а, 3b, соответствующие в случае использования нескольких углублений 10.

На фиг.3 показано схематическое трехмерное изображение наковальни 8 и ее опоры. Спереди наковальни 8 виден выступ 10 с углублением 11. Вместо одного углубления 10 также может быть несколько параллельных друг другу углублений.

Наковальня 8 прикреплена к шарнирным элементам 16, шарнирная ось 15 проходит параллельно выступу 10.

Выступ 10 проходит по всей длине или по большей части длины наковальни 8.

Сами элементы 16 прикреплены к элементу 17, установленному с возможностью вращения. Ось 14 вращения, вокруг которой можно вращать элемент 17, перпендикулярна шарнирной оси 15.

Поэтому наковальня 8 может быть повернута вокруг обеих осей 14 и 15 с приложением небольшого механического усилия.

Для прижатия наковальни 8 к ультразвуковому молотку 9 служат пружинные элементы 18, 19, действующие прямо на наковальню 8. Также возможен вариант, в котором элементы 16, 17 поджаты с использованием пружин или иных нажимающих элементов. Однако особенно простым и эффективным с точки зрения механики является поджатие наковальни 8 двумя пружинами 18, 19, воздействующими на концы наковальни 8.

Поворот наковальни 8 вокруг оси 15 предпочтительно ограничен в направлении ультразвукового молотка 9. При этом отделение наковальни 8 от ультразвукового молотка 9 позволяет создать между ними зазор, в который можно поместить фольговый пакет 1. Если затем снова сблизить вплотную наковальню 8 и ультразвуковой молоток 9, то фольговый пакет 1 будет зажат между ними. При несколько большем их сближении друг с другом наковальня 8 оказывается повернутой вокруг поворотной оси 15 влево, если смотреть по фиг.3, но при этом под действием пружин 18, 19 прижимается к ультразвуковому молотку 9. При этом между наковальней 8 и ультразвуковым молотком 9 создается необходимое давление, которое обеспечивает надежную подачу ультразвуковых волн 7 в материал пакета 1. В положении выполнения сварного шва наковальня 8 предпочтительно расположена перпендикулярно (см. фиг.2) или ее верхний конец немного отклонен влево.

Над ультразвуковым молотком 9 можно также поместить пружинную защелку, выполненную, например, из пружинной стали, с помощью которой выступающий над выступом 10 конец 4 фольгового пакета 1 может быть прижат к наковальне 8 для его фиксации между наковальней 8 и ультразвуковым молотком 9. В это время пружинную защелку предпочтительно удерживают в фиксированном положении по отношению к ультразвуковому молотку 9. Пружинная защелка может прижимать верхний конец 4 пакета 1 к поверхности уровня, показанной на фиг.3 над выступом 10 наковальни 8.

В результате поворота наковальни 8 вокруг оси 14 можно компенсировать небольшие неточности опоры наковальни 8 или ультразвукового молотка 9, или толщины фольги сторон 3а, 3b. В этом случае давление, созданное пружинными элементами 18, 19, равномерно распределено по всей ширине наковальни 8 или вдоль сварного шва 2. Это обстоятельство дает преимущество для равномерного формирования сварного шва 2.

При использовании нескольких показанных на фиг.3 устройств их преимущественно располагают рядом друг с другом. В этом случае можно осуществлять сваривание нескольких пакетов 1, находящихся рядом друг с другом, одновременно с одинаковыми держателями и средствами перемещения.

Для каждого пакета 1 предусмотрена преимущественно отдельная наковальня 8, смонтированная таким образом, что ее можно повернуть. Однако, можно также предусмотреть использование одной наковальни 8 для двух и более фольговых пакетов.

Изобретение относится к устройству и способу получения сварного шва на фольговом пакете. Устройство для получения сварного шва содержит ультразвуковой молоток и наковальню. Сварочная сторона наковальни обращена к ультразвуковому молотку и снабжена удлиненным выступом. Устройство для выполнения сварных швов на фольговых пакетах содержит несколько устройств, которые расположены рядом друг с другом и могут быть приведены в действие одновременно. Способ выполнения сварного шва на фольговом пакете заключается в воздействии ультразвука, проходящего от ультразвукового молотка к наковальне через пакет. Достигается усовершенствование сварных швов на фольговом пакете. 3 н. и 6 з.п. ф-лы, 5 ил.

| Рукавный фильтр | 1982 |

|

SU1088760A1 |

| НАТРИЕВЫЕ СОЛИ 1-АРИЛ-4,4,4-ТРИФТОРБУТАН-1,3-ДИОНОВ, ПРОЯВЛЯЮЩИЕ ПРОТИВОМИКРОБНУЮ АКТИВНОСТЬ | 2024 |

|

RU2829962C1 |

| US 4534818 A1, 13.08.1985 | |||

| Станок для двусторонней обработки плоских деталей | 1988 |

|

SU1604580A1 |

| Бортовая секция корпуса катамарана | 1983 |

|

SU1127794A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОЙ СВАРКИ УПАКОВОЧНОГО МАТЕРИАЛА | 1997 |

|

RU2179944C2 |

Авторы

Даты

2008-11-10—Публикация

2006-06-16—Подача