Изобретение относится к способам получения рабочих слоев на поверхностях полых цилиндрических деталей и может быть использовано для изготовления биметаллических втулок с покрытием одновременно на внутренней и наружной поверхностях или только наружной поверхности, а также для восстановления таких деталей.

Известен способ нанесения металлических покрытий на наружную поверхность деталей, включающий загрузку шихты в форму, ее вращение и нагрев, причем вращение формы задают из условия равномерного распределения расплавленного металла по ее поверхности, после чего вводят внутрь формы деталь, а частоту вращения формы замедляют до величины, достаточной для заполнения расплавом зазора между формой и деталью (патент РФ №2193077, опубл. 20.11.2002, Бюл. №23).

Недостатком данного метода является невозможность получения рабочих слоев одновременно на внутренней и наружной поверхностях детали.

В качестве ближайшего аналога выбран способ нанесения покрытий из металлических порошков на цилиндрические детали, включающий помещение материала покрытия в плоскость детали, ее вращение вокруг оси с одновременным нагревом до температуры плавления материала покрытия, причем в стенке детали выполняют радиальные каналы, а деталь устанавливают в матрицу с определенным зазором к детали (а.с. №1260119, опубл. 30.09.86, Бюл. №36).

Недостатком способа является большая вероятность появления брака из-за образования в наружном рабочем слое покрытия воздушных пузырей. Это связано с тем, что для предотвращения выплеска расплавленного металла, сборка (деталь-матрица) должна собираться герметично, что приводит к тому, что воздух, находящийся в зазоре между деталью и матрицей, прижимается и запирается расплавом металла у наружной поверхности детали, не имея возможности выхода в атмосферу.

Технической задачей, на решение которой направлено заявленное техническое решение, является повышение качества покрытия за счет устранения возможного образования воздушных пузырей в наплавленном рабочем слое и исключение брака по этой причине.

Указанная техническая задача решается тем, что в способе нанесения покрытий из металлических порошков на цилиндрической детали, включающем выполнение в стенке детали радиальных каналов, помещение в полость порошковой шихты, установку детали в матрицу с заданным радиальным зазором, вращение сборки вокруг оси с одновременным нагревом до температуры плавления шихты, в отличие от прототипа деталь выполняют по длине меньше длины матрицы и устанавливают ее в матрицу посредством торцевых крышек с образованием торцевых воздушных зазоров, причем в крышках выполняют, по крайней мере, одно отверстие, соединяющее полость матрицы с атмосферой, на радиусе, равном разности радиусов наружной поверхности детали и отверстия, а нагрев прекращают, как только из отверстия начинается выплеск расплавленного металла.

Предлагаемый способ обеспечивает получение высокого качества покрытия за счет исключения возможности образования воздушных пузырей в наплавляемом слое наружной поверхности детали. Поскольку под действием силы тяжести расплава воздух вытесняется им и прижимается к наружной поверхности детали, то наличие торцевого зазора обеспечивает беспрепятственный выход туда этого воздуха. Однако под действием центробежных сил вслед за воздухом в торцевой зазор может вытесняться и сам расплав. Поэтому отверстие, выполненное в торцевой центрирующей крышке матрицы, при выплеске из него расплавленного металла дает информацию о завершении процесса наплавки и необходимости прекращения процесса нагрева.

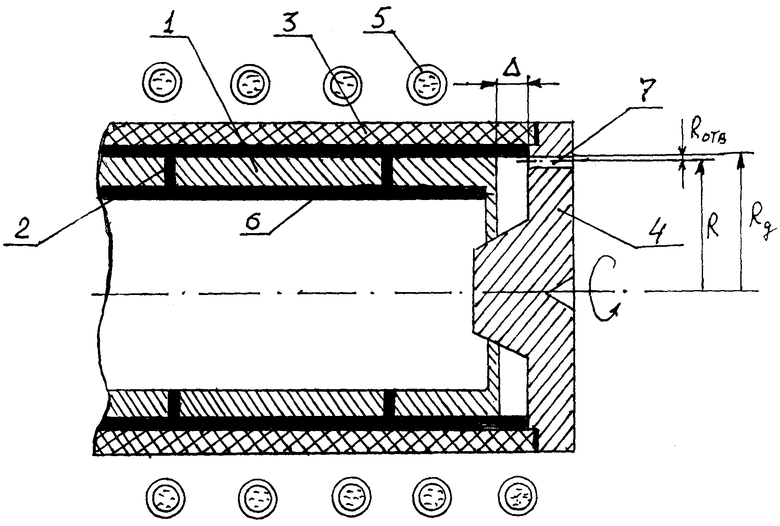

Сущность изобретения поясняется чертежом, где показана общая схема реализации способа.

Способ осуществляется следующим образом. Цилиндрическую деталь 1 с радиальными каналами 2 выполняют по длине меньше, чем матрица 3. В полость детали 1 загружают порошковую шихту и устанавливают во вращатель посредством торцевых крышек 4. Включают вращатель и одновременно генератор ТВЧ и с помощью индуктора 5 осуществляют нагрев и расплавление порошковой шихты. Расплав металла 6 под действием центробежных сил проникает через радиальные каналы 2 в радиальный зазор, образованный наружной поверхностью детали 1 и внутренней поверхностью матрицы 3, вытесняя воздух в торцевой воздушный зазор Δ. После заполнения всего радиального зазора расплавом 6 он начнет вытесняться в торцевой воздушный зазор Δ, что приведет к его выплеску в атмосферу через отверстие 7 в центрирующей крышке 4. При этом нагрев сразу прекращают и после охлаждения сборку разбирают. На наружной и внутренней поверхностях детали образуются компактные рабочие слои высокого качества. Отверстие 7 в торцевой крышке 4 матрицы выполняют на радиусе, равном разности радиусов наружной поверхности детали и отверстия, т.е.

R=Rд-Rотв,

где Rд - радиус наружной поверхности детали;

Rотв - радиус отверстия.

Таким образом, предлагаемый способ по сравнению с прототипом гарантирует наплавку наружного рабочего слоя детали без образования в нем воздушных полостей, приводящих к браку покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ РАБОЧИХ СЛОЕВ НА ЦИЛИНДРИЧЕСКИЕ ДЕТАЛИ | 2006 |

|

RU2310016C1 |

| Способ получения покрытий из металлических порошков | 1987 |

|

SU1785818A1 |

| Способ нанесения покрытий из металлических порошков на цилиндрические детали | 1985 |

|

SU1260119A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ БИМЕТАЛЛИЗАЦИИ ВТУЛОК | 2004 |

|

RU2272695C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ТОРЦЕВУЮ ПОВЕРХНОСТЬ ДЕТАЛЕЙ | 2001 |

|

RU2190501C1 |

| КОНСТРУКЦИЯ ПРОВОЛОЧНОГО ПРИПОЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ГЕРМЕТИЧНЫЙ СОЕДИНИТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2487788C2 |

| Фильтрующий элемент, способ изготовления фильтрующего элемента и устройство для его осуществления | 1991 |

|

SU1837936A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ТРУБНОЙ ЗАГОТОВКИ ТИТАНОВОГО СПЛАВА В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ И СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ В УСТРОЙСТВЕ | 2022 |

|

RU2792249C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2017586C1 |

Изобретение относится к способам получения рабочих слоев на поверхностях полых цилиндрических деталей и может быть использовано для изготовления биметаллических втулок с покрытием одновременно на внутренней и наружной поверхностях или только на наружной поверхности, а также для восстановления таких деталей. В стенке детали выполняют радиальные каналы, затем помещают в ее полость порошковую шихту. Деталь выполняют по длине меньше длины матрицы и устанавливают ее с заданным радиальным зазором в матрицу посредством торцевых крышек с образованием торцевых воздушных зазоров. Вращают сборку вокруг оси с одновременным нагревом до температуры плавления шихты. В крышках выполняют, по крайней мере, одно отверстие, соединяющее полость матрицы с атмосферой, на радиусе, равном разности радиусов наружной поверхности детали и отверстия. Нагрев прекращают, как только из отверстия начинается выплеск расплавленного металла. Повышают качество покрытия за счет устранения возможного образования воздушных пузырей в наплавленном рабочем слое и исключают брак. 1 ил.

Способ нанесения покрытий из металлических порошков на цилиндрические детали, включающий выполнение в стенке детали радиальных каналов, помещение в ее полость порошковой шихты, установку детали в матрицу с заданным радиальным зазором, вращение сборки вокруг оси с одновременным нагревом до температуры плавления шихты, отличающийся тем, что деталь выполняют по длине меньше длины матрицы и устанавливают ее в матрицу посредством торцевых крышек с образованием торцевых воздушных зазоров, причем в крышках выполняют, по крайней мере, одно отверстие, соединяющее полость матрицы с атмосферой, на радиусе, равном разности радиусов наружной поверхности детали и отверстия, а нагрев прекращают как только из отверстия начинается выплеск расплавленного металла.

| Способ нанесения покрытий из металлических порошков на цилиндрические детали | 1985 |

|

SU1260119A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА НАРУЖНУЮ ПОВЕРХНОСТЬ ДЕТАЛЕЙ | 2000 |

|

RU2193077C2 |

| Способ нанесения покрытий из порошков на внутреннюю поверхность длинномерных изделий | 1989 |

|

SU1690948A1 |

| JP 57026166 A, 12.02.1982 | |||

| JP 57026165 A, 12.02.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1979 |

|

RU1066190C |

Авторы

Даты

2008-11-10—Публикация

2006-12-01—Подача