Изобретение относится к способам получения рабочих слоев на поверхностях полых цилиндрических деталей и может быть использовано для изготовления биметаллических втулок с покрытием одновременно на внутренней и наружной поверхностях или только наружной поверхности, а также для восстановления таких деталей.

Известен способ нанесения металлических покрытий на наружную поверхность деталей, включающий загрузку шихту в форму, ее вращение и нагрев, причем вращение формы задают из условия равномерного распределения расплавленного металла по ее поверхности, после чего вводят внутрь формы деталь, а частоту вращения формы замедляют до величины, достаточной для заполнения расплавом зазора между формой и деталью (патент РФ №2193077, опубл. 20.11.2002, Бюл. №32).

Недостатком данного метода является невозможность получения рабочих слоев одновременно на внутренней и наружной поверхностях детали.

В качестве ближайшего аналога выбран способ нанесения покрытий из металлических порошков на цилиндрические детали, включающий помещение материала покрытия в полость детали, ее вращение вокруг оси с одновременным нагревом до температуры плавления материала покрытия, причем в стенке детали выполняют радиальные каналы, а деталь устанавливают в матрицу с определенным зазором к детали (а.с. №1260119, опубл. 30.09.86, Бюл. №36).

Недостатком способа является большая вероятность появления брака из-за образования в наружном рабочем слое покрытия воздушных полостей. Это связано с тем, что для предотвращения выплеска расплавленного металла сборка (деталь-матрица) должна собираться герметично, что приводит к тому, что воздух, находящийся в зазоре между деталью и матрицей, прижимается и запирается расплавом металла у наружной поверхности детали, не имея возможности выхода в атмосферу.

Технической задачей, на решение которой направлено заявленное техническое решение, является устранение возможности образования воздушных полостей в наплавленном рабочем слое и исключение брака по этой причине.

Указанная техническая задача решается тем, что в способе нанесения рабочих слоев на цилиндрические детали, включающем выполнение в стенке детали радиальных каналов, помещение материала рабочего слоя в полость детали, установку детали в матрицу с определенным зазором, их вращение вокруг оси с одновременным нагревом до температуры плавления материала рабочего слоя, в отличие от прототипа на торцах детали выполняют кольцевые пазы, а на ее наружной поверхности по крайней мере один продольный паз, их соединяющий, причем суммарный объем кольцевых пазов составляет 0,01-0,05 от объема, образованного зазором между деталью и матрицей.

Предлагаемый способ обеспечивает исключение возможности образования воздушных полостей в наплавляемом слое наружной поверхности детали. Поскольку под действием силы тяжести расплава воздух вытесняется им и прижимается к наружной поверхности детали, то наличие продольного паза обеспечивает скопление в нем воздуха и вытеснение его в кольцевые пазы, так они соединены между собой. В тоже время кольцевые пазы изолированы от внутренней поверхности детали, поэтому расплав может попасть туда только через продольные пазы. Общий объем кольцевых пазов, необходимый для вытеснения туда воздуха, определен экспериментально и составляет 0,01÷0,05 от объема, образованного зазором между деталью и матрицей.

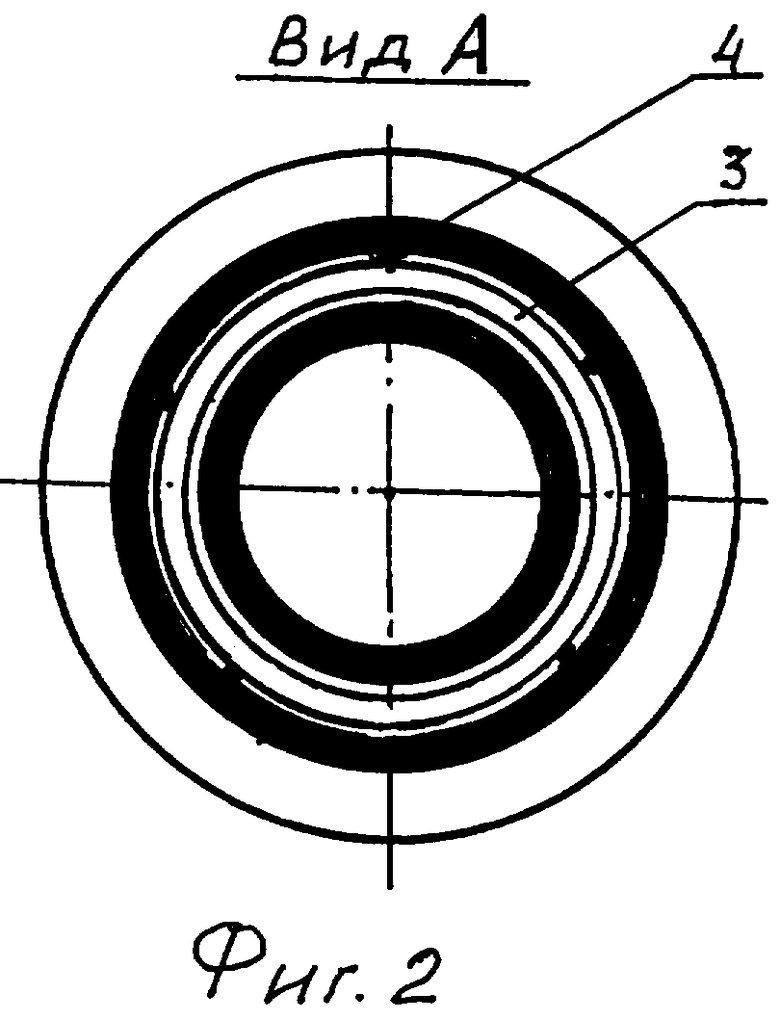

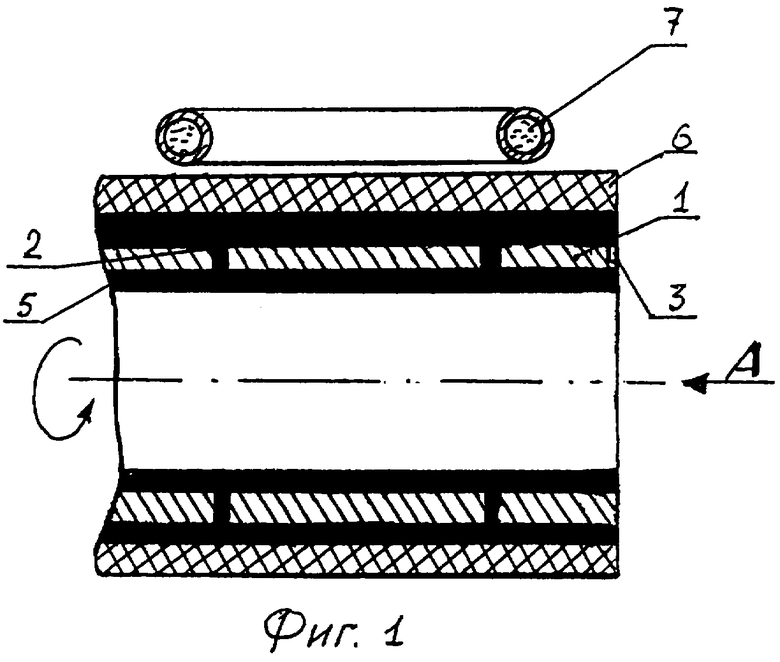

Сущность изобретения поясняется чертежами, где на фиг.1 показана общая схема реализации способа, а на фиг.2 - вид детали с пазами сбоку.

На поверхности цилиндрической детали 1 с радиальными каналами 2 нарезают кольцевые пазы 3 и продольные пазы 4, их соединяющие. В полость детали 1 помещают порошковую шихту материала рабочего слоя 5, а деталь - соосно в полость керамической матрицы 6. Матрицу 5 и деталь 1 приводят в осевое вращение и одновременно нагревают в индукторе ТВЧ 7. Расплав металла рабочего слоя под действием центробежных сил проникает через радиальные каналы 2 в зазор, образованный наружной поверхностью детали 1 и внутренней поверхностью матрицы 5, вытесняя воздух в продольный паз 4, а затем в кольцевые пазы 3. При этом на внутренней и наружной поверхностях детали образуются контактные рабочие слои высокого качества.

Способ осуществляется следующим способом.

Для нанесения рабочего слоя на внутреннюю и наружную поверхность из трубы изготавливают деталь 1 (заготовку) требуемых размеров. На наружной поверхности детали нарезают один или несколько продольных пазов 4, а на торцевых поверхностях кольцевые пазы 3 с общим объемом, взятым из расчета 0,01-0,05 от объема, образованного зазором между деталью и матрицей. В стенке детали сверлением выполняют радиальные каналы 2 и помещают в ее полость порошковую шихту 5 материала рабочего слоя. Деталь 1 устанавливают в полость цилиндрической матрицы 6 и вращают их в центробежной машине с одновременным индукционным нагревом посредством высокочастотного генератора до температуры плавления материала рабочего слоя. Затем нагрев отключают и, не прекращая вращения, осуществляют охлаждение детали 1. После кристаллизации расплава вращение прекращают, деталь 1 извлекают из матрицы 5 и осуществляют механическую обработку внутренней, наружной и торцевых поверхностей детали под требуемый размер. При этом кольцевые пазы 3 удаляются, а продольные пазы 4 заполнены расплавом материала рабочего слоя 5. В итоге получают биметаллическую деталь с рабочим слоем на внутренней и наружной поверхностях. Анализ наплавленных рабочих слоев на наружной поверхности деталей, полученных предлагаемым способом, показал его высокое качество и полное отсутствие воздушных полостей.

Таким образом, предлагаемый способ по сравнению с прототипом гарантирует наружный наплавленный рабочий слой от образования в нем воздушных полостей, приводящих к браку рабочего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ НА ЦИЛИНДРИЧЕСКИЕ ДЕТАЛИ | 2006 |

|

RU2338007C2 |

| Способ соединения деталей и устройство для его осуществления | 2019 |

|

RU2765870C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2197561C1 |

| Способ нанесения покрытий из металлических порошков на цилиндрические детали | 1985 |

|

SU1260119A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2000 |

|

RU2190029C2 |

| Способ изготовления биметаллических втулок сталь-баббит | 2015 |

|

RU2643000C2 |

| Способ восстановления гильз | 1982 |

|

SU1092030A1 |

| БИМЕТАЛЛИЧЕСКИЙ КОМПОНЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2011 |

|

RU2567076C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ БИМЕТАЛЛИЧЕСКИХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ТРУБ | 2004 |

|

RU2263013C1 |

Изобретение относится к способам получения рабочих слоев на поверхностях полых цилиндрических деталей и может быть использовано для изготовления биметаллических втулок с покрытием одновременно на внутренней и наружной поверхностях или только наружной поверхности, а также для восстановления таких деталей. В стенке детали выполняют радиальные канал, на торцах детали - кольцевые пазы, а на наружной ее поверхности - по крайней мере один продольный паз, их соединяющий. Суммарный объем кольцевых пазов составляет 0,01-0,05 от объема, образованного зазором между деталью и матрицей. Материал рабочего слоя помещают в полость детали. Деталь устанавливают в матрицу с определенным зазором. Осуществляют их вращение вокруг оси с одновременным нагревом до температуры плавления материала рабочего слоя. Технический результат заключается в устранении возможности образования воздушных полостей в наплавленном рабочем слое и исключении брака по этой причине. 2 ил.

Способ нанесения рабочих слоев на цилиндрические детали, включающий выполнение в стенке детали радиальных каналов, помещение материала рабочего слоя в полость детали, установку детали в матрицу с определенным зазором, их вращение вокруг оси с одновременным нагревом до температуры плавления материала рабочего слоя, отличающийся тем, что на торцах детали выполняют кольцевые пазы, а на ее наружной поверхности - соединяющий их по крайней мере один продольный паз, причем суммарный объем кольцевых пазов составляет 0,01-0,05 от объема зазора между деталью и матрицей.

| Способ нанесения покрытий из металлических порошков на цилиндрические детали | 1985 |

|

SU1260119A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1994 |

|

RU2067920C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| Способ нанесения порошковых покрытий на наружные поверхности изделий | 1984 |

|

SU1556816A1 |

| 0 |

|

SU388968A1 | |

| US 4885129 A, 05.12.1989 | |||

| JP 63130706 A, 02.06.1988. | |||

Авторы

Даты

2007-11-10—Публикация

2006-05-02—Подача