Область техники, к которой относится изобретение

Данное изобретение, в общем, относится к прокатным станам, в которых виткообразователи формируют кольцевые спирали из горячекатаных длинномерных изделий, которые выгружают на охлаждающие конвейеры и перемещают на них к преобразующим камерам, где кольца собирают в бунты, и обеспечивает, в частности, максимальную плотность таких бунтов.

Уровень техники

Виткообразователи прокатных станов применяют обычно для формирования из горячекатаных длинномерных изделий колец одного и того же диаметра для всех размеров изделий. Под термином "длинномерное изделие" следует понимать круглые брусья и прутья, а термин "размер" относится к диаметру этих изделий.

В качестве неограничительного примера виткообразователь может формировать кольца, имеющие диаметр 1075 мм. Для изделий с размером в диапазоне от около 5 до 16 мм кольца, помещают в преобразующие камеры, чтобы получить приемлемые плотность и компактность бунтов. Однако если в виткообразователях обрабатывают изделия больших размеров, например от 17 до 26 мм, кольца с тем же диаметром имеют тенденцию сопротивляться удовлетворительному распределению в преобразующих камерах. Бунты, полученные в результате такой тенденции к сопротивлению, характеризуются недостаточной плотностью, в них имеются некоторые промежутки между кольцами и наблюдается случайное расположение колец, что способствует нестабильности бунтов.

Раскрытие изобретения

Согласно настоящему изобретению изделия малых размеров формируют в кольца с обычным размером, а изделия больших размеров формируют в большие кольца. Большие кольца, сформированные из изделий больших размеров, оказывают меньшее сопротивление, удовлетворительно распределяясь в преобразующих камерах, что делает возможным формирование более компактных и устойчивых бунтов.

Краткое описание чертежей

Настоящее изобретение поясняется чертежами, на которых представлено:

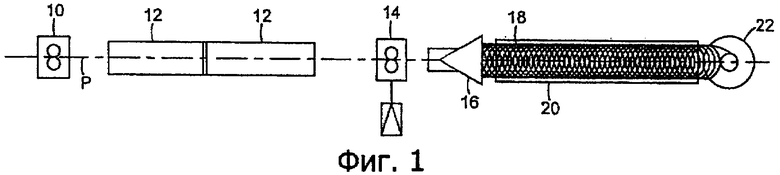

фиг.1 - вид в плане выдающей части обычного прокатного стана;

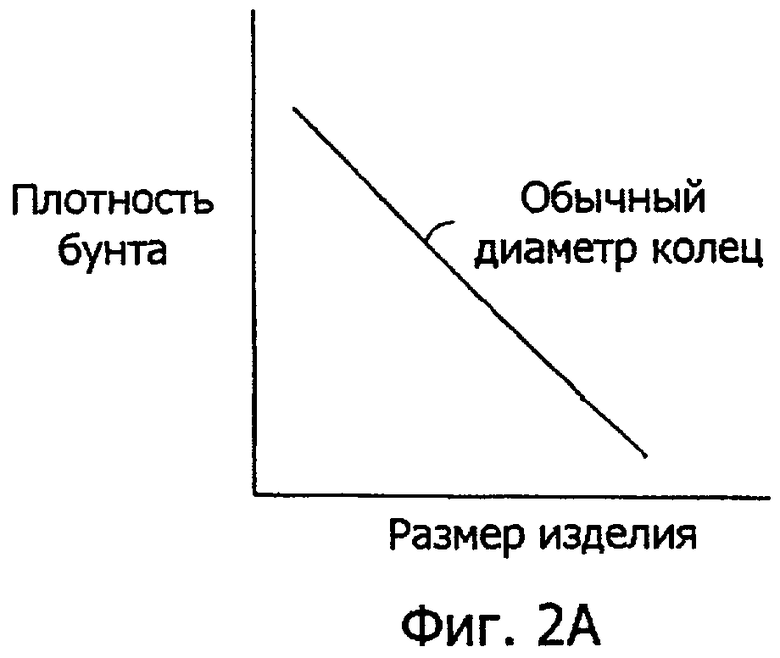

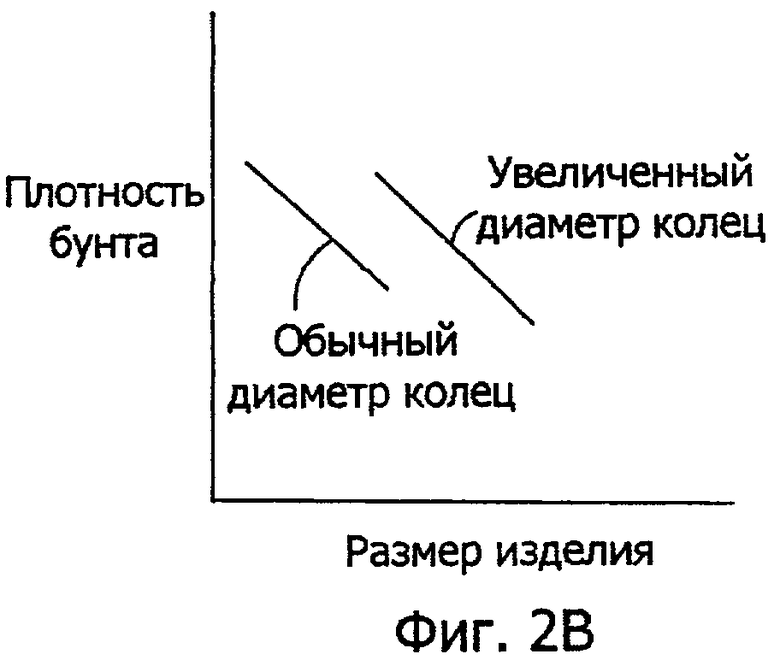

фиг.2А, 2В - графики, демонстрирующие зависимость между плотностью бунта и размером изделия для различных диаметров колец;

фиг.3 - продольное сечение виткообразователя;

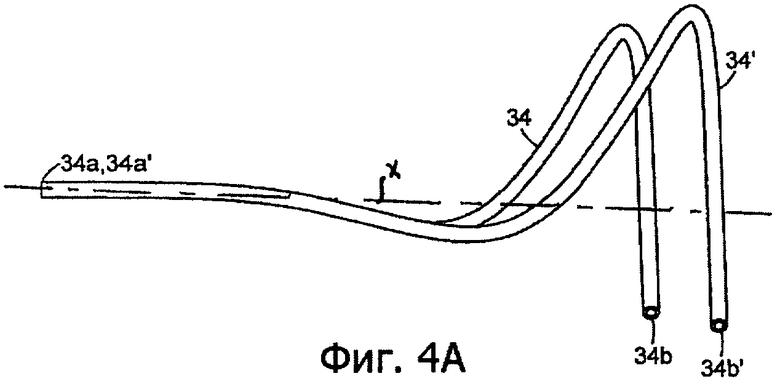

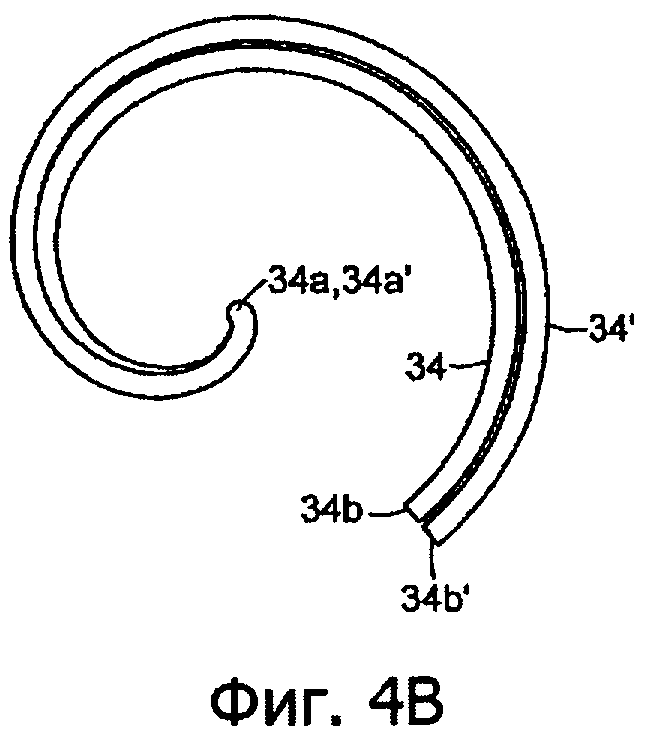

фиг.4А, 4В - виды сбоку и спереди соответственно взаимозаменяемых труб-проводок, имеющих конфигурацию, предназначенную для формирования колец различных диаметров;

фиг.5А, 5В - виды сбоку и спереди соответственно трубы-проводки с взаимозаменяемыми выдающими секциями, имеющими конфигурацию, предназначенную для формирования колец различных диаметров;

фиг.6 - вид части виткообразователя, содержащего две секции выдающих труб-проводок различной конфигурации, которые альтернативно подсоединены к общей поворотной входной секции;

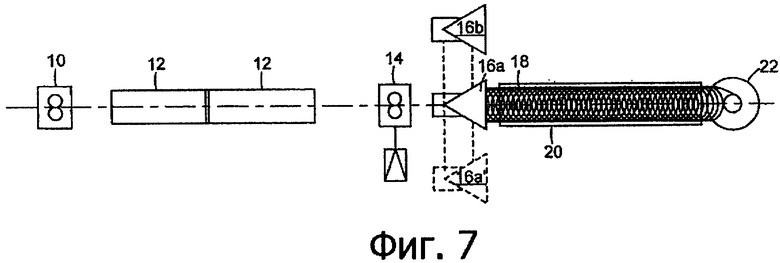

фиг.7 - вид, аналогичный фиг.1, показывающий взаимозаменяемые виткообразователи, один из которых содержит трубы-проводки с конфигурацией, предназначенной для формирования колец с диаметром, отличающимся от диаметра колец, формируемых трубами-проводками другого виткообразователя.

Осуществление изобретения

На фиг.1, на которой показана выдающая часть прокатного стана, включающая последнюю прокатную клеть 10, из которой горячекатаное изделие выходит вдоль выдающей части по траектории Р. Прежде чем изделие будет подано в виткообразователь 16 посредством зажимных роликов модуля 14, оно охлаждается в одном или более водяных боксах 12. Виткообразователь формирует из изделия спираль из колец 18, которые помещают на охлаждающий конвейер 20 и перемещают на нем от виткообразователя к преобразующей камере 22, где они складываются в бунты.

Как указано выше, при обычной технологии из изделий всех размеров формируют кольца одного диаметра. Фиг.2А показывает, что для колец данного диаметра плотность бунтов, обрабатываемых в преобразующей камере 22, уменьшается при увеличении размера изделия.

Фиг.2В показывает, что настоящее изобретение отличается от обычной технологии увеличением диаметра колец для больших размеров изделий. Таким образом, предпочтительно улучшается плотность бунтов при больших размерах изделий.

Как показано на фиг.3, виткообразователь 16 содержит кожух 24, окружающий пустотелый вал 26, который установлен на подшипниках 28а, 28b, для вращения вокруг оси X. Пустотелый вал 26 несет коническую зубчатую шестерню 30, находящуюся в зацеплении с большой конической зубчатой шестерней 32, вторая из этих шестерен приводится во вращение обычным средством (не показана). Изогнутая труба-проводка 34 опирается на суппорт 36, скрепленный с передним концом пустотелого вала. Труба проводка 34 содержит входной конец 34а, выровненный по оси Х для приема горячекатаных изделий, и выдающий конец 34b, который отходит в радиальном направлении от оси Х и посредством которого изделие выдается в виде спирали из колец 18.

В соответствии с одним из вариантов выполнения настоящего изобретения виткообразователь 16 снабжен двумя или более взаимозаменяемыми и имеющими различную конфигурацию трубами-проводками, две из них обозначены как 34 и 34' на фиг.4А и 4В. Обе эти трубы-проводки имеют входные концы 34а, 34а', выровненные по оси X. Однако выдающий конец 34b' трубы-проводки 34' отнесен в радиальном направлении от оси Х на расстояние большее, чем радиальное расстояние выдающего конца 34b трубы-проводки 34. Если обрабатывают изделия малых размеров, в виткообразователь устанавливают трубу-проводку 34 и суппорт соответствующей конфигурации. Для обработки изделий больших размеров трубу-проводку 34 вместе с соответствующим по конфигурации суппортом заменяют трубой-проводкой 34'.

В соответствии с другим вариантом выполнения настоящего изобретения, как показано на фиг.5А и 5В, состоящая из сегментов труба-проводка 38 разделяется в позиции 40 на входную секцию 42 и имеющие различную конфигурацию альтернативно используемые секции 44, 46. Входная секция 42 имеет входной конец 42а, ведущий к промежуточному концу 42b. Входной конец 42а выровнен по оси Х для возможности получения горячекатаного изделия от прокатного стана. Каждая из выдающих секций 44, 46 имеет входные концы 44а, 46а, выполненные с возможностью установки для приема изделия из промежуточного конца 42b входной секции, и соответствующие выдающие концы 44b, 46b, отнесенные от оси Х на различные радиальные расстояния. Изделие выходит из выдающих концов 44b, 46b в виде спиральной последовательности колец 18. При такой компоновке только выдающие секции 44, 46 с соответствующими опорными компонентами являются альтернативно заменяемыми для обеспечения обработки любого из диапазонов малых или больших размеров изделий.

На фиг.6 показаны две выдающие секции 48, 50 трубы-проводки, различные по конфигурации, зафиксированные друг относительно друга и опирающиеся на пустотелый вал 26 и суппорт 36. Входные концы 48а, 50а выдающих секций 48, 50 разнесены на угол 180° и отдалены от оси X. Выходные концы 48b, 50b расположены на различных радиальных расстояниях от оси X. Общая входная секция 52 установлена с возможностью вращения на подшипниках 54 в пустотелом валу 26. В положении, показанном на чертеже, входная секция 52 установлена так, чтобы направлять изделия во входной конец 50а трубчатой выдающей секции 50. Посредством поворотной регулировки входной секции на 180° изделия альтернативно направляют во входной конец 48а трубной выдающей секции 48.

В соответствии с еще одним предпочтительным вариантом выполнения настоящего изобретения, как показано на фиг.7, два взаимозаменяемых виткообразователя 16а, 16b альтернативно установлены вдоль технологической линии. Виткообразователь 16а оснащен трубой-проводкой 34, как на фиг.4А и 4В, а виткообразователь 16b аналогично оснащен трубой-проводкой 34'. Когда виткообразователь 16а сдвинут в положение, показанное пунктирными линиями и обозначенное как 16а', другой виткообразователь 16b можно поместить в технологической линии. Таким образом, виткообразователи можно взаимозаменять для адаптации к различным диапазонам размеров изделий.

Очевидно, что данное описание приведено в качестве примера, и что различные изменения могут быть осуществлены путем добавления, модификации или исключения деталей, без отхода от объема, содержащегося в этом описании. Поэтому изобретение не ограничено примерами этого описания, в той степени, в которой ограничена следующая формула изобретения.

Изобретение относится к способу намотки круглого прутка после прокатного стана. Способ обработки изделий различных размеров, поступающих из прокатного стана, включает формирование из прутка, размеры которого находятся в первом диапазоне, спирали из колец, имеющих первый диаметр, и поочередное формирование из прутка, размеры которого относятся ко второму диапазону и превосходят наибольший из размеров первого диапазона, спирали из колец, имеющих второй диаметр, больший, чем упомянутый первый диаметр. Спирали из колец помещают на конвейер для транспортирования к пункту преобразования, где их складывают в бунты. Виткообразователь имеет первую и вторую взаимозаменяемые проводки с первыми и вторыми выходными секциями, имеющими различные конфигурации для формирования колец первого и второго диаметров. Обеспечивается возможность формирования бунтов больших размеров из длинномерных изделий и бунтов обычного размера из изделий малых размеров. 2 н. и 10 з.п. ф-лы, 7 ил.

| Вибрационное устройство для очистки изделий | 1978 |

|

SU779115A1 |

| US 2004118960 A, 24.06.2004 | |||

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1579929A1 |

| JP 2004344947 A, 09.12.2004 | |||

| СПОСОБ ФОРМИРОВАНИЯ БУНТА КАТАНКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270730C1 |

| СЕГМЕНТНАЯ КОЛЬЦЕВАЯ НАПРАВЛЯЮЩАЯ ДЛЯ СКРУЧИВАЮЩЕЙ ГОЛОВКИ ПРОКАТНОГО СТАНА | 2002 |

|

RU2272687C2 |

Авторы

Даты

2008-11-20—Публикация

2007-02-13—Подача