Изобретение относится к способам изготовления шаров, шариков и других деталей и тел вращения: цельных, полых, пористых, с различными наполнителями внутренних слоев: газы, жидкости, гели, пористые с оболочками и без, изготовляемых из различных материалов: пластмассы, резины, силикона, металлов, стекла и других материалов, способных формироваться таким способом, разных объемов и толщин оболочек. Изобретение может быть использовано для изготовления шариков, применяемых как наполнители для мягкой мебели (заявка на изобретение № 2005108947), шарикоподшипники или заготовки к ним, шарики скольжения, качения, во фрикционных передачах вращения, в проскальзывающих предохранительных муфтах, при дробовом бурении, в бижутерии, бусы, глобусы, спортивные и игровые шары, мячи, ядра, пули, дробь и т.д.

Известные подобные аналоги по изготовлению сфер МПК B21D 51/08, патенты №RU 2134176, 97109424, 97104897, 2247002, WO 0162412, EP 0669176 конструктивно не подходят для изготовления полых пластмассовых шаров.

Так, на практике изготовляют, например, мелкие полые и цельные пластмассовые шары методом выдувного формования или штамповки (с последующим склеиванием) и при любом изменении размеров изделия изготовителям приходится менять и формооснастки.

Известные подобные устройства (патенты №RU 2186683, 2170670, 2164470, 2003122193) предлагают изготовление полых пластиковых емкостей методом выдувного формования. Такая технология требует громоздкого, дорогостоящего оборудования и формооснастку, работающих с большим давлением гидравлики, воздуха, взрывных смесей при раздуве жидкой горячей пластмассы (травмоопасно) и немалых энергозатрат. При изготовлении изделий получается много отходов, отливов, которые приходиться обрезать вручную, неизбежны стыковочный рубец и смещение поверхности изделия (между половинками форм), а также брак при несвоевременной смазке формы.

Задача изобретения - обеспечение безопасности персонала, снижение отходов, уменьшение энергозатрат, удешевление затрат при изменении размеров изделий, удешевление производства шариков.

Задача решена тем, что в соответствии с изобретением отсутствует необходимость в дорогостоящей форме (пригодной только под один размер) и громоздком механизме, обеспечивающих цикличность открываний. Отсутствие высокого давления гидравлики, сжатого воздуха и взрывных смесей для раздува изделий уменьшает травматизм на производстве. Отсутствие стыковочных рубцов от смещения половинок форм, отливов, обрезаемых затем вручную, и прочих неровностей. Устройство не сложно в эксплуатации и обслуживании. Энергетические и трудовые затраты сведены к необходимому минимуму. Достигнуты практически безотходность в производстве изделий и увеличение скорости изготовления шаров, а в итоге - удешевление производства изделий.

Раскрытие изобретения

Способ изготовления изделий в виде тел вращения, включающий формирование начальной формы изделия и окончательного формирования изделия, при этом формирование начальной формы изделия осуществляют путем нагнетания разогретого сырья через клапаны дозатора, через полости одно- или многополостной форсунки, с одновременным заполнением начальной формы изделия внутренним наполнителем и обеспечением закрытия клапанов дозаторов при достижении заданного объема изделия и отсекателя для отсечения изделия, а окончательное формирование изделия осуществляют путем его вращения на поверхности жидкости, или в среде жидкости, или по формовочному желобу из условия обеспечения равномерной термической усадки изделия.

Окончательное формирование легких, не тонущих в жидкости изделий осуществляют на поверхности жидкости.

Окончательное формирование тяжелых, тонущих в жидкости изделий осуществляют в среде жидкости.

Окончательное формирование тяжелых, больших объемов, растягивающихся изделий осуществляют на поверхности жидкости или в среде жидкости, при этом обеспечивают их поддержку поплавком.

Окончательное формирование изделия осуществляют путем его вращения по покрытой смазкой формовочному желобу.

Изделия изготавливают из следующих материалов: пластмасса, резина, стекло, силикон, металлы.

При использовании одной форсунки посредством регулировки дозаторов обеспечивают изготовление изделий различных размеров и толщин их оболочек. Используют внутренние наполнители: газы, жидкости, гели, пористые, твердые и их смеси.

Осуществляют изготовление многослойных изделий.

Осуществляют изготовление изделий, имеющих следующие формы: шар, яйцо, бочонок, цилиндр, веретено.

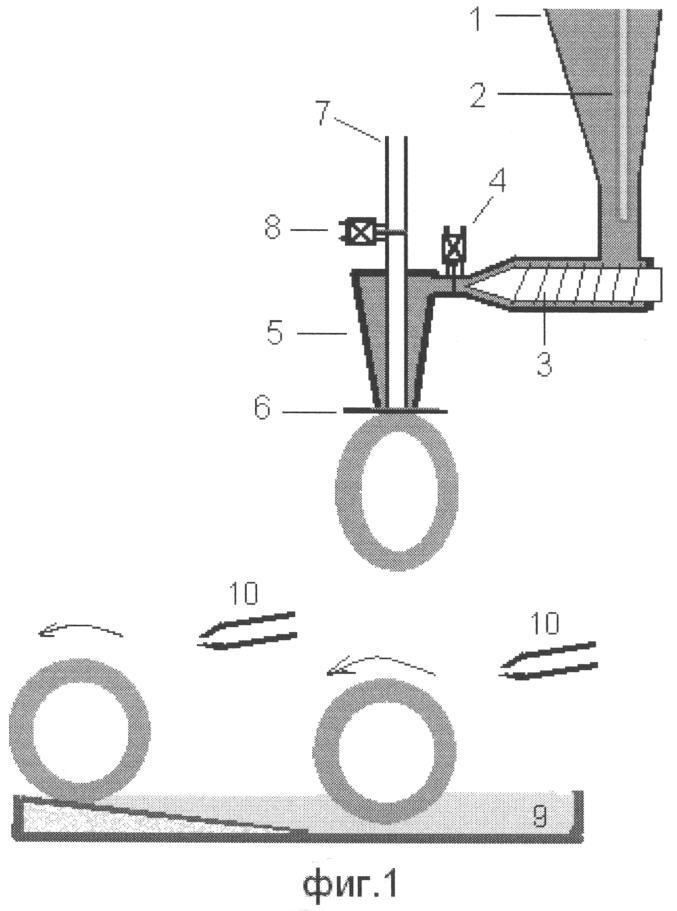

Сущность изобретения поясняется фиг.1-4, на которых представлен способ по изготовлению пластмассовых шаров, где основным формообразующим звеном является двуполостная форсунка 5 с установленным на ней диафрагменным отсекателем 6, который, сужаясь, затягивает сырьем входящее отверстие в изделии и отсекает порцию сырья и наполнителя. Окончательное формирование осуществляется за счет термической усадки изделия во взвешенном его положении в жидкой среде (фиг.1-3) либо выравниванием остывающего мягкого тела скатыванием по направляющему его формовочному желобу 16 (фиг.4) под собственным весом.

Принцип работы диафрагменного отсекателя такой же, как у диафрагмы фотообъектива, представлен в открытом (фиг.5) и закрытом (фиг.6) состояниях.

На фиг.1 показан способ формирования шара на поверхности жидкости.

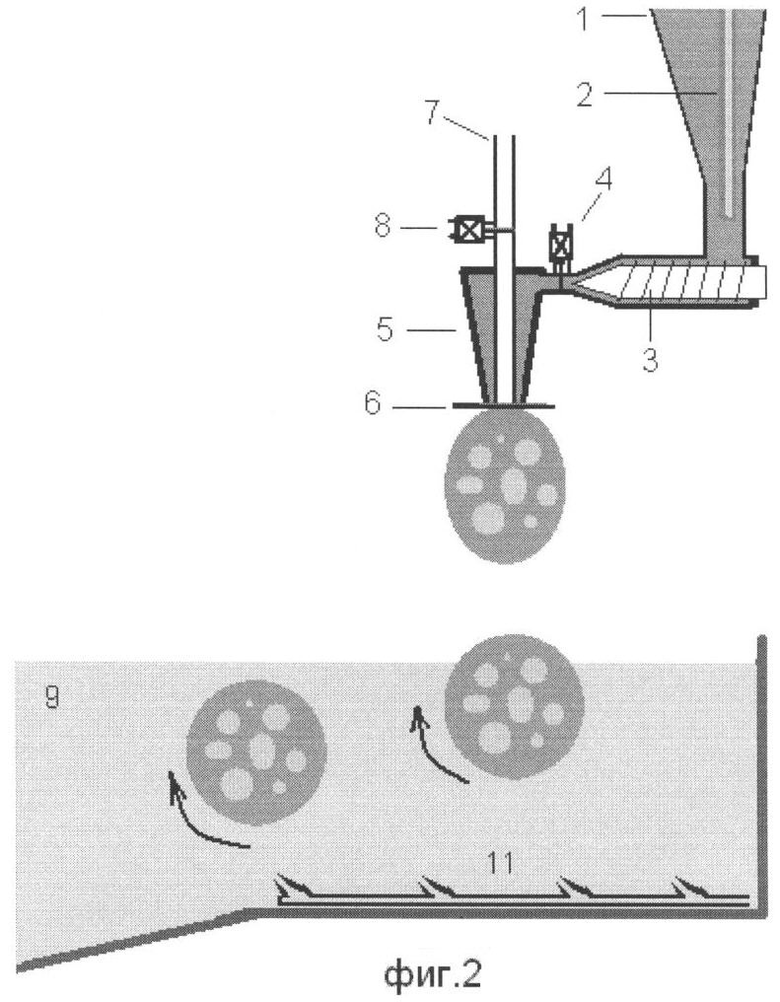

На фиг.2 показан способ формирования шара в среде жидкости.

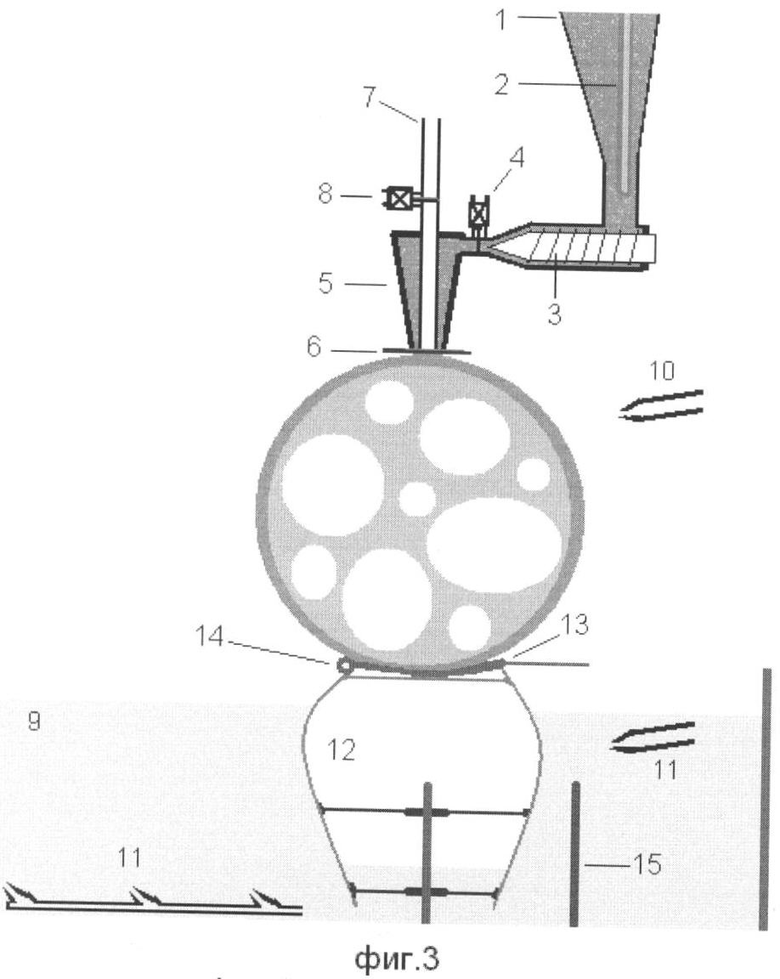

На фиг.3 показан способ формирования шара (большого объема и веса) с помощью поплавка 12 (с необходимой конфигурацией объема, исключающего возможность растяжения шара) с возможной установкой на нем откидывающейся крышки 13 с шарниром 14 и регулировкой его плавучести (количеством воздуха в поплавке).

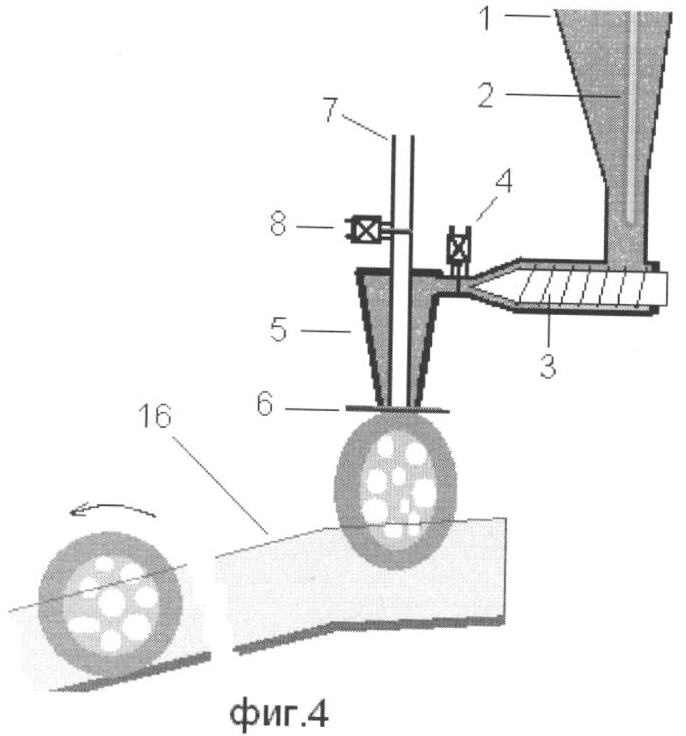

На фиг.4 показан способ формирования шара с помощью смазанного формовочного желоба 16.

На фиг.5-6 показан диафрагменный отсекатель 6, соответственно в открытом и закрытом положениях.

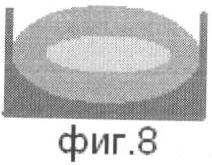

На фиг.7-10 представлены возможные конфигурации изделий: шар, яйцо цилиндр, веретено, формируемые определенным профилем желоба.

Принцип работы способа показан на примере изготовления пластмассовых шариков. Сырье, проходя через приемный бункер 1, разогревается до заданной температуры термопарой 2, поступает движимое червячным пластикатором 3 через клапан дозатора 4 в двуполостную форсунку 5, диафрагменный отсекатель 6. Одновременно при формировании изделия его полость раздувается воздухом низкого давления, поступающим из воздухопровода 7 через клапан дозатора 8. При достижении определенного объема изделия клапаны дозаторов закрываются, закрывается диафрагменный отсекатель, затягивая и перекрывая (пластичной массой) входящее отверстие в изделие, и отсекает заготовку шара.

После отсечки изделие падает и окончательно формируется одним из четырех предложенных способов:

1) (фиг.1) (легкий полый шар) Изделие поступает в емкость с горячей водой 9 и приводится во вращение струей воздуха из воздуховода 10. Вращаясь по поверхности воды, изделие способствует своему окончательному формированию в шар и движется от места падения к бункеру сбора, освобождая при этом место для падения следующего изделия. Материя изделия при этом охлаждается и кристаллизуется, происходит равномерная термическая усадка изделия, что и обеспечивает в итоге ровную поверхность шара.

2) (фиг.2) (тяжелый пористый шар) Изделие поступает в емкость с горячей водой 9 и тонет до уровня восходящих потоков из гидрофорсунок 11, которые создают круговорот воды, обеспечивая вращение изделию, и предотвращают его опускание на дно, пока изделие не остыло. Вращаясь во взвешенном положении, изделие способствует своему окончательному формированию в шар и движется от места падения к бункеру сбора, освобождая при этом место для падения следующего изделия. Материя изделия при этом охлаждается и кристаллизуется, происходит равномерная термическая усадка изделия, что и обеспечивает в итоге ровную поверхность шара.

3) (фиг.3) Изделие (при большом объеме и весе) опирается на поплавок 12, имеющий конфигурацию объема, сопоставимую с возрастающей тяжестью изделия, который не дает изделию растянуться, и под своей возрастающей тяжестью опускается вместе с ним в воду, сохраняя заданную (поплавком) конфигурацию. Каждый раз при опускании в воду крышка поплавка смачивается, что исключает прилипание следующего изделия.

Поплавок может иметь откидывающуюся крышку 13 с шарниром 14, приводимую в движение упором об штырь 15.

Плавучесть поплавка можно регулировать количеством заполненного воздуха.

Далее изделие, вращаясь, движется (в зависимости от удельного веса формируемого изделия) по поверхности воды (п.1) или в ее среде (п.2) к бункеру сбора. Материя изделия при этом охлаждается и кристаллизуется, происходит равномерная термическая усадка изделия, что и обеспечивает в итоге ровную поверхность шара.

4) (фиг.4) В формовочный желоб 16 (способ более подходящий для тугоплавких материалов, таких как металлы и стекло). Изделие выравнивает свою форму об (покрытый смазкой) формовочный желоб 16. Изделие скатывается по нему, окончательно формируется своим вращением (находясь в мягком, способном формироваться состоянии) под собственным своим весом. По пути к бункеру сбора изделие выравнивает свою поверхность в соответствии с профилем поверхности, температурой, длиной и наклоном формовочного желоба 16. Материя изделия при этом охлаждается и кристаллизуется, происходит равномерная термическая усадка изделия, что и обеспечивает в итоге ровную поверхность (определенную профилем желоба) шара или другого тела вращения.

Способ изготовления располагает неограниченными регулировками дозирования объема сырья и наполнителей (воздуха), что обеспечивает возможность изготовления шаров различных объемов и толщин стенок в изделиях даже при одной и той же форсунке.

Способ изготовления располагает возможностью использования многополостных форсунок соответственно с различными наполнителями.

Способ изготовления располагает возможностью использования (в емкости охлаждения) различных жидкостей и газов, имеющих различную плотность и температуру среды, необходимую для каждого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2024455C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2033323C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2118565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНА ИЗ АМОРФНЫХ И МИКРОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ И СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2329123C2 |

| Способ получения и нанесения сферопластика на трубы и устройство для его производства непрерывно циклическим способом. | 2020 |

|

RU2770942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086380C1 |

| Способ испытаний многополостных изделий на суммарную негерметичность | 2023 |

|

RU2811533C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПОЛИМЕРНОЙ КРОВЕЛЬНОЙ ЧЕРЕПИЦЫ | 2011 |

|

RU2483873C1 |

| Пульсационная отсадочная машина для обогащения, в частности, каменного угля | 1987 |

|

SU1507207A3 |

Изобретение относится к способам изготовления тел вращения, в том числе шаров и шариков из пластмассы, резины, стекла и металлов с различными наполнителями внутренних слоев. Осуществляют формирование начальной формы изделия путем нагнетания разогретого сырья через клапаны дозатора через полости одно- или многополостной форсунки. При этом производят одновременное заполнение начальной формы изделия внутренним наполнителем. Закрывают клапаны дозаторов и отсекателя для отсечения изделия. Окончательное формирование изделия осуществляют путем его вращения на поверхности жидкости или в среде жидкости, или по формовочному желобу из условия обеспечения равномерной термической усадки изделия. В результате снижаются отходы производства, уменьшаются энергозатраты и удешевляется производство изделий. 9 з.п. ф-лы, 10 ил.

| Роторно-конвейерная линия для литья деталей из термопластичных материалов | 1989 |

|

SU1680540A1 |

| Автоматическая роторно-конвейерная линия для литья под давлением деталей из термопластов | 1989 |

|

SU1687439A1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ И ПОРЦИОНИРОВАНИЯ РАСПЛАВЛЕННОГО СТЕКЛА | 1991 |

|

RU2031087C1 |

| US 2003213125 A, 20.11.2003 | |||

| US 5693269 A, 02.12.1997 | |||

| US 4238537 A, 09.12.1980. | |||

Авторы

Даты

2008-12-27—Публикация

2005-04-18—Подача