Изобретение относится к области машиностроения и может быть использовано при конструировании подъемно-транспортных машин.

Известно устройство для обеспечения горизонтального положения опорной платформы подъемного крана, содержащее опорную платформу передвижного шасси, гидравлическое оборудование с насосом для создания давления, выносные силовые цилиндры, расположенные по углам периметра опорной платформы, и золотниковый кран управления работой гидроцилиндров [1].

Данное устройство не позволяет автоматически производить выравнивание в горизонтальной плоскости опорной платформы и требует значительного времени для приведения крана в рабочее положение.

Наиболее близким к заявленному устройству является подъемник-выравниватель [2]. Данное устройство содержит поворотный круг, четыре выносных гидравлических цилиндра (по два с каждой стороны - спереди и сзади) и устройство управления. В состав поворотного круга входят два сопрягаемых кольца клиновидного сечения, расположенных между поворотным основанием шасси автомобиля. Путем поворота колец обеспечивается поворотный угол наклона верхней поворотной части относительно горизонтальной плоскости, то есть коррекция угла наклона. Устройство управления одновременно с коррекцией наклона обеспечивает выдвижение аутригеров (выносных гидравлических цилиндров) и после вывешивания машины, измеряя угловое положение с помощью датчиков, вновь корректирует его посредством аутригеров.

Рассмотренное выше устройство недостаточно эффективно из-за необходимости корректировки горизонтальной плоскости опорной платформы, также образуются силы, стремящиеся сместить кольца клиновидного сечения относительно друг друга, вследствие чего необходимо дополнительное устройство, что в значительной степени усложняет конструкцию.

Техническим результатом, достигаемым предлагаемым устройством, является автоматическое выравнивание в горизонтальной плоскости опорной платформы передвижного шасси, сокращение времени на приведение крана в рабочее положение, возможность работы в различных температурных режимах и повышение точности выравнивания.

Предлагаемое устройство автоматического выравнивания опорной платформы содержит поворотную кабину, опорную платформу передвижного шасси, усилительный блок управления, датчики наклона, сориентированные в продольной и поперечной плоскостях платформы, поворотную опору, панель управления, датчики контакта штоков с опорной поверхностью и гидравлические цилиндры.

Общим признаком прототипа и заявляемого устройства является: опорная платформа передвижного шасси, поворотная кабина, выносные опорные гидравлические цилиндры, устройство управления.

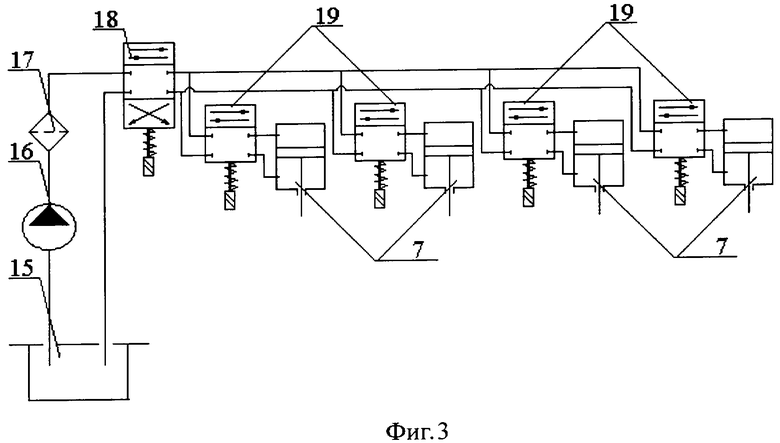

Отличительными признаками являются: наличие датчиков контакта штоков гидравлических цилиндров с опорной поверхностью, усилительного блока управления, выполненного в виде усилителя сигналов с датчиков наклона, сориентированных в продольном и поперечном направлениях, состоящих из тяжелого шарика, легкой шторки (например, пластмассовой), тороидального канала, кольцевой полости и светочувствительных элементов.

Управление устройством автоматического выравнивания опорной платформы осуществляется с пульта управления тумблером, управляющим трехпозиционным электромагнитным клапаном.

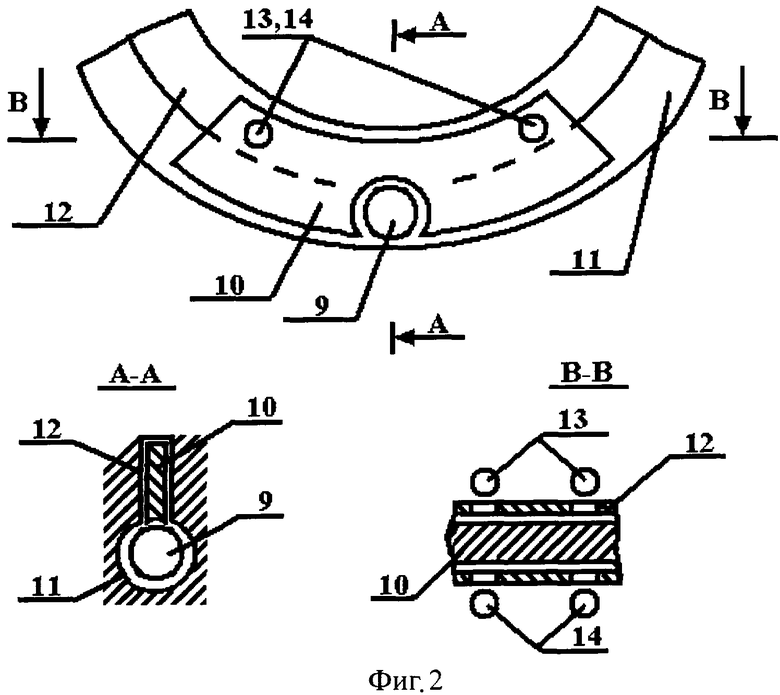

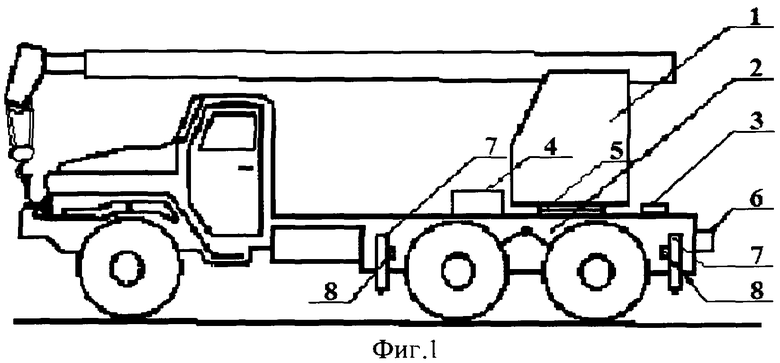

Заявляемое устройство изображено: на Фиг.1 - вид сбоку; на Фиг.2 - датчик наклона; на Фиг.3 - принципиальная гидравлическая схема.

На Фиг.1 изображено устройство автоматического выравнивания опорной платформы, включающее следующие элементы: поворотную кабину 1, опорную платформу передвижного шасси 2, усилительный блок управления 3, датчики наклона 4, сориентированные в продольной и поперечной плоскостях опорной платформы, поворотную опору 5, панель управления 6, выносные гидравлические цилиндры 7 с датчиками контакта штоков гидравлических цилиндров с опорной поверхностью 8.

На Фиг.2 изображен датчик наклона, включающий следующие элементы: тяжелый шарик 9, легкую шторку 10, тороидальный канал 11, кольцевую полость 12, светодиод 13 и фотодиод 14.

На Фиг.3 изображена принципиальная гидравлическая схема устройства автоматического выравнивания опорной платформы, включающая следующие элементы: выносные гидравлические цилиндры 7, гидравлический бак 15, насос 16, фильтр 17, трехпозиционный электромагнитный клапан 18 и двухпозиционные электромагнитные клапаны 19.

Устройство работает следующим образом. Перед началом работы оператор на пульте управления 6 переводит тумблер в положение опускания штоков выносных гидравлических цилиндров 7, которое происходит до их контакта с опорной поверхностью. После срабатывания датчиков контакта с опорной поверхностью 8 сигнал подается в усилительный блок управления 3 на включение автоматического выравнивания платформы. Выравнивание платформы происходит в два этапа. Вначале устраняется поперечный крен за счет синхронной работы пары боковых гидроцилиндров, расположенных слева или справа, в зависимости от направления наклона. Работа гидроцилиндров одного из бортов прекратится тогда, когда датчик поперечного наклона своей шторкой загородит светочувствительные элементы (например, фотодиод и т.д.). Далее в работу вступает пара передних или задних гидроцилиндров (в зависимости от направления продольного наклона), которые окончательно выводят платформу в горизонтальное положение.

Изготовление устройства автоматического выравнивания опорной платформы проводится из узлов и агрегатов, серийно выпускаемых промышленностью.

Источники информации

1. Кран автомобильный войсковой КС-3572. Техническое описание и инструкция по эксплуатации. - М.: Ордена Трудового Красного Знамени Воениздат МО СССР, 1980.

2. Журнал «Строительные дорожные машины» №5, - М: ВНИИПИ, 1998 г., с.44, или исм. М.: ВНИИПИ, 1997, №6, вып.036. МПКВ66.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ ГРУЗОПОДЪЕМНЫХ МЕХАНИЗМОВ | 2014 |

|

RU2556136C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ ПЛАТФОРМ АЭРОДРОМНЫХ ГРУЗОПОДЪЕМНЫХ МЕХАНИЗМОВ | 2014 |

|

RU2565854C1 |

| КРЕНОВО-ТАНГАЖНОЕ ОТВЕСНОЕ УСТРОЙСТВО АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ ОПОРНОЙ ПЛАТФОРМЫ ПОДЪЕМНЫХ МЕХАНИЗМОВ | 2007 |

|

RU2340543C1 |

| УСТРОЙСТВО ВЫРАВНИВАНИЯ АЭРОДРОМНОГО ГРУЗОПОДЪЕМНОГО МЕХАНИЗМА | 2014 |

|

RU2602884C2 |

| УСТРОЙСТВО ВЫРАВНИВАНИЯ ПЛАТФОРМЫ ПОДЪЕМНЫХ МЕХАНИЗМОВ | 2011 |

|

RU2483018C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ ОПОРНОЙ ПЛАТФОРМЫ ПОДЪЕМНЫХ МЕХАНИЗМОВ | 2006 |

|

RU2307784C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ ПЛАТФОРМ АЭРОДРОМНЫХ ГРУЗОПОДЪЕМНЫХ МЕХАНИЗМОВ | 2014 |

|

RU2582563C2 |

| Гидросистема механизма выравнивания опорно-поворотного устройства гидроманипулятора лесотранспортной машины | 2021 |

|

RU2762905C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ САМОХОДНЫХ ПОДЪЕМНО-ТРАНСПОРТНЫХ МАШИН | 2007 |

|

RU2342311C1 |

| Механизм системы выравнивания грузоподъемного крана | 2021 |

|

RU2759373C2 |

Изобретение относится к области машиностроения и может быть использовано при конструировании подъемно-транспортных машин. Устройство автоматического выравнивания опорной платформы содержит поворотную кабину, опорную платформу передвижного шасси, усилительный блок управления, датчики наклона, сориентированные в продольной и поперечной плоскостях платформы, поворотную опору, панель управления, датчики контакта штоков с опорной поверхностью и гидравлические цилиндры. Техническим результатом является повышение точности выравнивания. 3 ил.

Устройство автоматического выравнивания опорной платформы, содержащее опорную платформу передвижного шасси, поворотную кабину, выносные опорные гидравлические цилиндры, устройство управления, отличающееся тем, что на выносных гидравлических цилиндрах жестко закреплены датчики контакта штоков гидравлических цилиндров с опорной поверхностью, подающих сигнал о контакте всех штоков на усилительный блок управления, который в свою очередь усиливает сигнал с датчиков наклона, сориентированных в продольном и поперечном направлениях, представляющих собой тяжелый шарик и легкую шторку, которые имеют возможность перемещаться в тороидальном канале и кольцевой полости соответственно, до полного перекрытия светочувствительных элементов при достижении горизонтального положения.

| Буровой агрегат | 1988 |

|

SU1599513A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ГОРИЗОНТИРОВАНИЯ НЕСУЩЕЙ ПЛАТФОРМЫ С БУРОВЫМ АГРЕГАТОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2196893C1 |

| Самоходный станок шарошечного бурения | 1987 |

|

SU1507945A1 |

| DE 19525673 C1, 02.10.1996. | |||

Авторы

Даты

2008-12-27—Публикация

2007-04-23—Подача