Изобретение относится к машиностроению, в частности к области термической обработки инструмента.

Известен способ упрочнения разделительных штампов лучом лазера, направленным перпендикулярно к упрочняемой поверхности и перемещающимся параллельно ей (Коваленко B.C., Верхотуров А.Д., Головко Л.Ф., Подчерняева И.И. Лазерное и электроэрозионное упрочнение материалов. М.: Наука, 1986, стр.241, фиг.4.7).

Однако известный способ имеет существенные недостатки. При упрочнении по передней поверхности упрочненный слой имеет небольшую глубину и по мере эксплуатации удаляется при переточках. За период работы штампа требуется многократное повторное упрочнение, что увеличивает затраты и себестоимость упрочнения.

При лазерном упрочнении по боковой поверхности (в тех случаях, когда это технологически осуществимо) требуется дополнительное оборудование, существенно увеличивается время упрочнения и не достигается постоянная твердость упрочнения поверхности из-за образования зон лазерного воздействия.

Прототипом заявленного изобретения является способ упрочнения штампа, включающий изготовление рабочих частей с припусками на механическую обработку передней поверхности после упрочнения, лазерное упрочнение с оплавлением рабочей кромки лучом, направленным перпендикулярно к передней поверхности и перемещающимся в направлении от центра пуансона к периферии матрицы к режущим кромкам перпендикулярно их контуру. При этом происходит формирование на матрице и пуансоне по рабочему контуру термоупрочненной зоны с повышающейся глубиной к краю режущей кромки. После упрочнения производят окончательную доводку передних поверхностей штампа с целью снятия оплавления кромок (RU №2033435 C1, 6 C21D 1/09, C21D 9/22, 1995).

Однако глубина упрочнения остается недостаточной для того, чтобы ограничиться одним упрочнением, и требуются последующие упрочняющие обработки. Это повышает затраты и себестоимость штампа и снижает его стойкость за счет дополнительной механической обработки оплавленной передней поверхности после каждого очередного лазерного упрочнения. Велики временные и другие затраты на упрочнение.

В основу настоящего изобретения была положена задача лазерного упрочнения боковой поверхности на высоту, равную суммарной величине всех переточек, при работе штампа при минимальных затратах и себестоимости независимо от конфигурации и размеров боковой поверхности при высокой технологичности процесса и качестве упрочненного слоя.

Это достигается оплавлением припуска лазерным лучом, расположенным перпендикулярно передней поверхности и перемещающимся параллельно кромке. Припуск выполняется при механической обработке заготовок пуансона и матрицы с размерами Z, достаточными для осуществления качественного оплавления и последующей финишной обработки оплавленной поверхности шлифованием, и по высоте h, равной (больше) величине суммарного съема при перешлифовках.

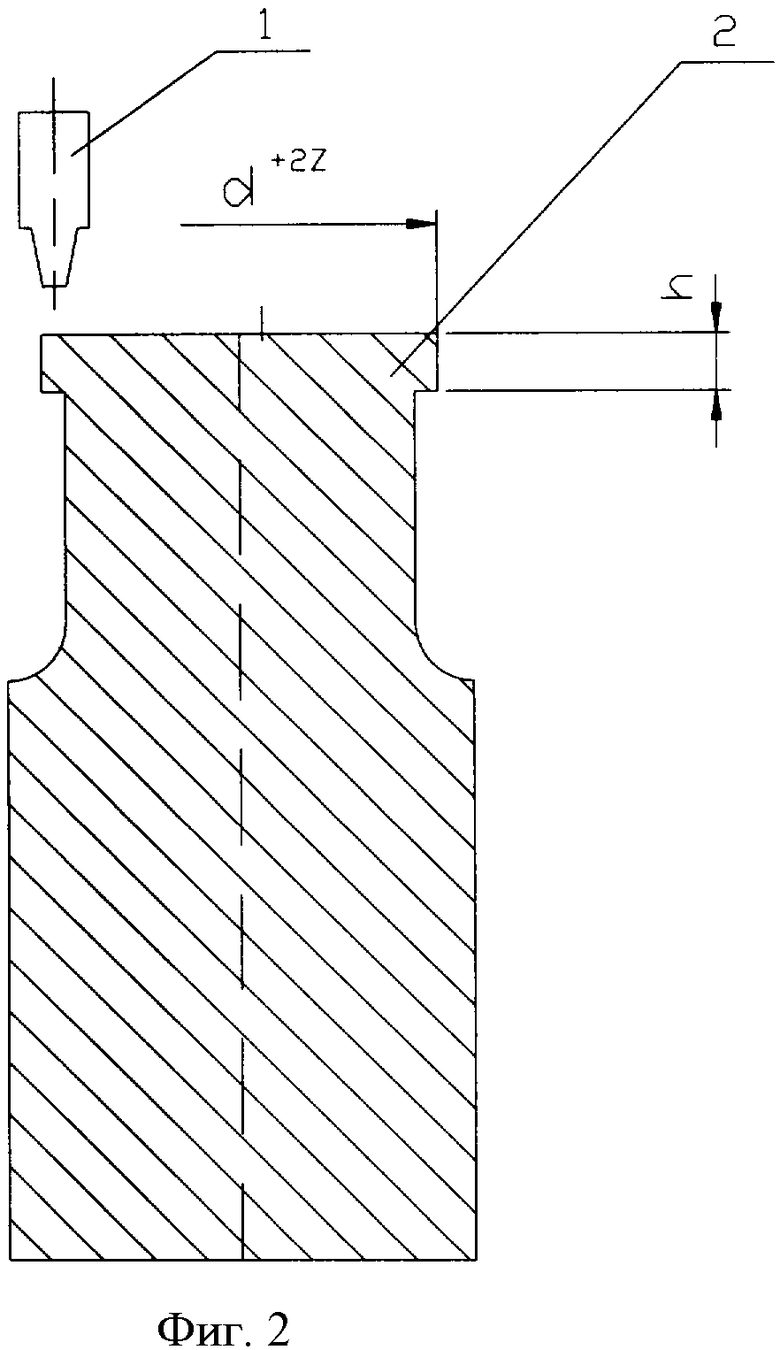

На фиг.1 показан разрез матрицы, на фиг.2 - разрез пуансона с припусками на оплавление и окончательную механическую обработку оплавленной поверхности, а также расположение луча лазера относительно передней поверхности.

Способ упрочнения включает следующие операции: механическую обработку матрицы (пуансона) с припусками на оплавление при лазерной обработке и окончательную механическую обработку, лазерное упрочнение путем оплавления припуска и окончательную механическую обработку боковой поверхности.

Способ реализуется следующим образом. Матрица (пуансон) устанавливается на стол лазерной установки и позиционируется. Включается рабочий режим и производится оплавление припуска на всю высоту боковой поверхности при перемещении луча параллельно кромке матрицы (пуансона). По окончании оплавления матрица (пуансон) подвергается финишной механической обработке оплавленной боковой поверхности.

Способ может быть использован на машиностроительных предприятиях в инструментальном производстве при изготовлении штампов.

Пример

Пуансоны и матрицы изготавливали для пробивки отверстий в холоднокатаной низкоуглеродистой стали диаметром d=30 мм на координатно-револьверном прессе VIPROS Queen 368. Заготовки выполняли из высоколегированной теплостойкой инструментальной стали Р6М5 ГОСТ 19265-73. Состояние поставки - круг диаметром 60 мм (пуансон) и диаметром 90 мм (матрица). Механическую обработку заготовок выполняли в соответствии с чертежами и принятой на заводах технологией изготовления штампов для пробивки отверстий. Дополнительно устанавливали припуск Z=0,2 мм по боковой поверхности пуансона на высоту h=5 мм и боковой поверхности матрицы на высоту h=3 мм. Припуск Z=0,2 мм назначали с учетом качественного оплавления боковых поверхностей пуансона и матрицы и последующей финишной механической обработки их шлифованием.

Объемную термическую обработку выполняли по стандартным режимам для Р6М5. Твердость закаленной и отпущенной стали HRC 63.

Лазерное упрочнение с оплавлением припуска по боковым поверхностям пуансона (матрицы) выполняли на установке Amada LC-2415a. Пуансон (матрицу) устанавливали на рабочий стол установки и позиционировали с помощью специальной оправки, позволяющей точно базировать пуансон (матрицу) относительно оси луча лазера. Упрочнение с оплавлением припуска по боковой поверхности проводили на режимах: Р=2000 Вт; £=1500 Гц; V=0,8 м/мин. Толщина оплавляемого припуска составила около 0,15 мм.

Финишную чистовую обработку, в том числе оплавленной поверхности, выполняли шлифованием. При механической обработке шлифованием оплавленных поверхностей снимали окончательный слой припуска 0,05 мм. Большая величина снимаемого слоя уменьшает величину упрочненного слоя и максимальную твердость металла упрочненного слоя. Исследование микрошлифов, приготовленных из образцов свидетелей, подтвердило наличие упрочненной зоны по всей высоте боковой поверхности пуансона (матрицы). Глубина упрочнения составила 220 мкм. Максимальная микротвердость упрочненного металла превысила микротвердость закаленной стали Р6М5 на 200HV.

На основании проведенной работы можно сделать вывод, что поставленная задача, а именно лазерное упрочнение с оплавлением припуска по боковой поверхности на всю высоту за один проход, решена.

Предлагаемое изобретение находится на стадии опытно-промышленных исследований и испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2007 |

|

RU2347822C2 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2011 |

|

RU2452780C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| СПОСОБ УПРОЧНЕНИЯ ШТАМПА | 1992 |

|

RU2033435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННЫХ ЛИТЬЕВЫХ ФОРМ | 2004 |

|

RU2276694C1 |

| Способ штамповки пластин из листовых заготовок | 1991 |

|

SU1797509A3 |

| Способ изготовления упрочняющей накладки передней кромки лопатки вентилятора | 2019 |

|

RU2711697C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2008 |

|

RU2361712C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2016 |

|

RU2620656C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

Изобретение относится к области термической обработки инструмента и может быть использовано при изготовлении разделительных штампов для пробивки отверстий. Для повышения износостойкости пуансона и матрицы упрочняемую поверхность пуансона и матрицы подвергают механической обработке с выполнением припуска на этой поверхности, затем проводят фиксацию и позиционирование заготовок матрицы и пуансона и осуществляют лазерное упрочнение поверхности с оплавлением припуска на всю его высоту путем перемещения луча по периметру кромки, сориентированного перпендикулярно передней поверхности, при этом чистовую обработку выполняют по боковой поверхности. 2 ил.

Способ упрочнения штампа для пробивки отверстий, включающий механическую обработку заготовок пуансона и матрицы с выполнением припуска на упрочняемой поверхности, лазерное упрочнение с оплавлением и чистовую обработку, отличающийся тем, что припуск выполняют на боковой поверхности кромки, лазерное упрочнение осуществляют оплавлением припуска на всю его высоту путем перемещения луча по периметру кромки, сориентированного перпендикулярно передней поверхности, при этом чистовую обработку выполняют по боковой поверхности, а перед лазерным упрочнением осуществляют фиксацию и позиционирование заготовок пуансона и матрицы.

| СПОСОБ УПРОЧНЕНИЯ ШТАМПА | 1992 |

|

RU2033435C1 |

| Способ лазерного упрочнения деталей | 1986 |

|

SU1425219A1 |

| Способ изготовления штампа | 1989 |

|

SU1689396A1 |

| US 4398966 A, 16.08.1983 | |||

| JP 6415314 A, 19.05.1989. | |||

Авторы

Даты

2008-12-27—Публикация

2007-03-26—Подача