Изобретение относится к области термической обработки металлов и может быть использовано на машиностроительных предприятиях в инструментальном производстве при изготовлении разделительных штампов.

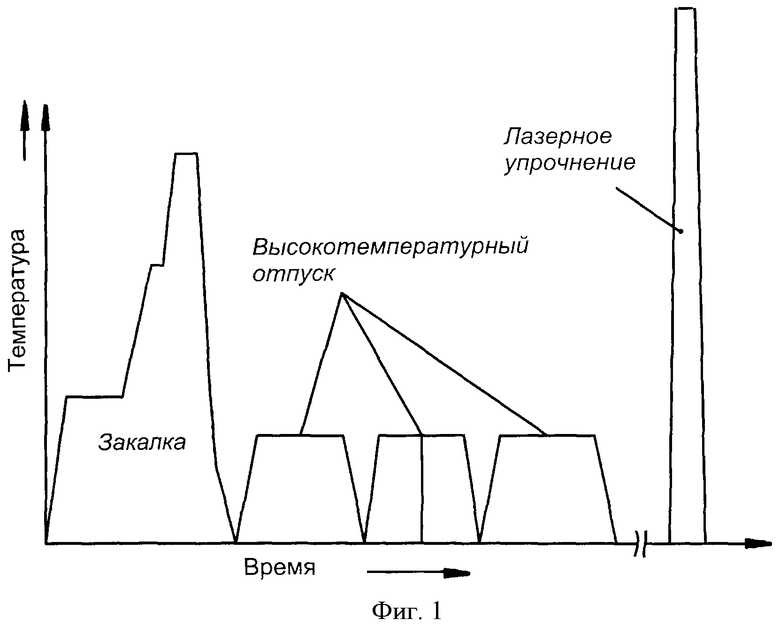

Известен способ упрочнения разделительного штампа, включающий механическую обработку заготовок пуансона и матрицы из быстрорежущей стали с выполнением припуска на боковых поверхностях на оплавление, термическую обработку в виде объемной закалки и высокотемпературного трехкратного (многократного) отпуска, лазерное упрочнение при оплавлении припуска, осуществляемое за один проход луча лазера по периметру боковых рабочих поверхностей (фиг.1) и финишную чистовую обработку шлифованием передних и боковых поверхностей (RU 2342445, МПК C21D 1/09, C21D 9/22, 27.12.2008).

Способ позволяет выполнять упрочнение рабочей поверхности заготовок в результате лазерной закалки быстрорежущей стали из жидкой фазы в зоне оплавления и в зоне закалки из твердой фазы, получать достаточно равномерную микротвердость по всей боковой поверхности заготовок за один проход луча лазера, направленного перпендикулярно к передней поверхности и перемещающегося по периметру боковой поверхности припуска.

Однако известный способ не обеспечивает эффективного упрочнения быстрорежущих сталей в широком диапазоне режимов лазерной обработки с получением максимальной глубины упрочненного слоя с высокими эксплуатационными свойствами. При лазерном упрочнении боковых поверхностей прямоугольного сечения заготовок высока вероятность образования трещин в упрочненном металле из-за низкой технологической пластичности быстрорежущей стали после объемной закалки и трехкратного высокотемпературного отпуска.

В основу настоящего изобретения поставлена задача разработки способа упрочнения разделительного штампа с заданными характеристиками упрочненного слоя вне зависимости от режимов лазерной закалки.

Техническим результатом изобретения является повышение твердости упрочненного слоя при отсутствии в нем трещин.

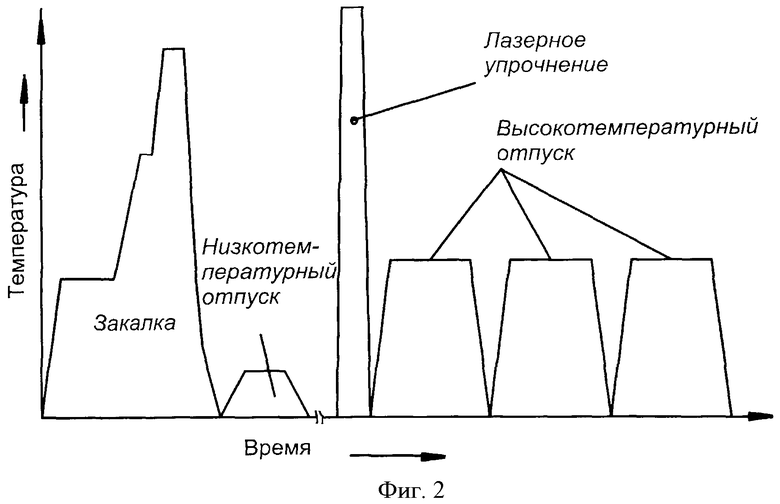

Технический результат достигается тем, что в способе упрочнения разделительного штампа, включающем механическую обработку заготовок пуансона и матрицы с выполнением припуска на оплавление, термическую обработку в виде объемной закалки и отпуска, лазерную обработку и чистовую механическую обработку оплавленных поверхностей, согласно изобретению после объемной закалки осуществляют низкотемпературный отпуск при температуре 180-200°С с выдержкой 45-60 мин, а после лазерной обработки осуществляют высокотемпературный отпуск при температуре 550-560°С с выдержкой на воздухе в течение 1 часа. Высокотемпературный отпуск осуществляют многократно с кратностью, определяемой получением твердости упрочненного слоя, равной 9500-10500 МПа.

Низкотемпературный отпуск после объемной закалки пуансона и матрицы выполняют для уменьшения уровня остаточных напряжений и исключения возможностей образования трещин. Высокотемпературный отпуск после лазерного упрочнения дает возможность получать высокую твердость (9500-10500 МПа) металла в зоне упрочнения за счет превращения остаточного аустенита в мартенсит отпуска и выделения дисперсных карбидов. При этом отпуск может быть выполнен одно,- двух- и трехкратным для более полного превращения остаточного аустенита и получения заданной твердости.

Низкотемпературный отпуск (180-200°С с выдержкой 45-60 мин) выполняют после объемной закалки заготовок пуансона и матрицы для уменьшения уровня остаточных напряжений и исключения образования трещин при лазерном упрочнении. При этом уменьшение температуры ниже 180°С приведет к образованию трещин при лазерной обработке в результате сохранения высокого уровня остаточных напряжений. Повышение же температуры выше 200°С вызовет дополнительные необоснованные затраты на термическую обработку. Уменьшение времени выдержки (менее 45 мин) не обеспечивает достаточную полноту протекания диффузионных процессов и приводит к образованию трещин при лазерной обработке, а увеличение времени выдержки (более 60 мин) приводит к дополнительным затратам на термическую обработку высокотемпературный (550-560°С, выдержка 1 час) отпуск заготовок пуансона и матрицы выполняют после лазерного упрочнения для превращения остаточного аустенита в мартенсит отпуска, выделения дисперсных карбидов и получения оптимальной структуры быстрорежущей стали в зоне лазерного упрочнения (мартенсит отпуска, карбиды и 3-5% остаточного аустенита) и достижения эффективного упрочнения и высокой стойкости штампа.

В зависимости от количества остаточного аустенита после лазерной закалки и необходимости его превращения в мартенсит отпуска (для достижения твердости упрочненного слоя 9500-10500 МПа), высокотемпературный отпуск выполняют одно,- двух- или трехкратным.

Способ иллюстрируется сравнительными схемами, где на фиг.1 представлена схема термической обработки и лазерного упрочнения разделительного штампа по патенту RU 2342445, а на фиг.2 - схема термической обработки по предлагаемому способу.

Способ упрочнения разделительного штампа поясняется на примере конкретного его выполнения.

Пуансоны и матрицы квадратного сечения со стороной а=40 мм изготавливали для пробивки отверстий диаметром в холоднокатаной низкоуглеродистой стали толщиной 1 мм на координатно-револьверном прессе VIPROS Queen 368. Заготовки выполняли из быстрорежущей стали Р6М5 ГОСТ 19265-73.

Механическую обработку выполняли на токарном станке 1U611 и фрезерном станке 6Т10 на режимах, рекомендованных для механической обработки быстрорежущих сталей с припуском на оплавление и финишную обработку z=0,1 мм по боковой поверхности пуансона на высоту 8 мм и матрицы на высоту 3 мм.

Закалку выполняли по стандартным режимам для Р6М5. После закалки выполняли низкотемпературный отпуск для одной партии образцов при Т=180°С с выдержкой 45 мин, для другой - при Т=200°С с выдержкой 60 мин. Охлаждение выполняли на воздухе.

Лазерное упрочнение оплавлением припуска по боковым поверхностям пуансона и матрицы проводили на лазерном комплексе Bysprint 2 компании Bystronic на режимах: для пуансона мощность излучения Р=3900 Вт, скорость резки V=500 мм/мин, давление вспомогательного газа (азота) F=12x105 Па; для матрицы мощность излучения Р=3000 Вт, скорость резки V=2600 мм/мин, давление вспомогательного газа (азота) F=12×105 Па.

После лазерного упрочнения пуансоны и матрицы подвергали высокотемпературному отпуску при температуре 560°С, выдержке 1 час с охлаждением на воздухе. Отпуск выполняли одно, - двух- или трехкратным.

Финишную чистовую обработку выполняли шлифованием. Исследование микрошлифов, приготовленных из пуансона и матрицы, подтвердило повышение микротвердости металла в зоне оплавления с 7600 МПа после наплавки и низкотемпературного отпуска (независимо от режимов низкотемпературного отпуска) до 9800 МПа после лазерного упрочнения и трехкратного высокотемпературного (Т=560°С) отпуска.

На основании вышеуказанного примера можно сделать вывод, что поставленная задача, а именно достижение эффективного упрочнения независимо от режимов лазерной обработки в зоне оплавления и в зоне закалки из твердой фазы, достигнута.

Предлагаемое изобретение находится на стадии опытно-промышленных исследований и испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2016 |

|

RU2620656C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2007 |

|

RU2347822C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ШТАМПОВЫХ ИНСТРУМЕНТОВ ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 2009 |

|

RU2406590C1 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2007 |

|

RU2342445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВЛЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2539499C1 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

Изобретение относится к области термической обработки металлов и может быть использовано на машиностроительных предприятиях в инструментальном производстве при изготовлении разделительных штампов. Способ упрочнения разделительного штампа включает механическую обработку заготовок пуансона и матрицы с выполнением припуска на оплавление, термическую обработку в виде объемной закалки и многократного отпуска, лазерное упрочнение и чистовую механическую обработку оплавленных поверхностей. Согласно изобретению отпуск осуществляют в две стадии, первую из которых в виде низкотемпературного отпуска при температуре 180-200°С и выдержкой 45-60 мин проводят после объемной закалки, а вторую - высокотемпературный отпуск при температуре 550-560°С с выдержкой в течение 1 часа осуществляют после лазерного упрочнения. При этом кратность высокотемпературного отпуска выбирается из условия получения твердости упрочненного слоя 9500-10500 МПа. 1 з.п. ф-лы, 2 ил.

1. Способ упрочнения разделительного штампа, включающий механическую обработку заготовок пуансона и матрицы с выполнением припуска на оплавление, объемную термическую обработку в виде объемной закалки и отпуска, лазерную обработку и чистовую механическую обработку оплавленных поверхностей, отличающийся тем, что после объемной закалки осуществляют низкотемпературный отпуск при температуре 180-200°С с выдержкой 45-60 мин, а после лазерной обработки осуществляют высокотемпературный отпуск при температуре 550-560°С с выдержкой на воздухе в течение 1 ч.

2. Способ по п.1, отличающийся тем, что высокотемпературный отпуск осуществляют многократно, при этом кратность отпуска определяют достижением твердости упрочненного слоя равной 9500-10500 МПа.

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2007 |

|

RU2342445C1 |

| СПОСОБ УПРОЧНЕНИЯ ШТАМПА | 1992 |

|

RU2033435C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2007 |

|

RU2347822C2 |

| СПОСОБ ЛАЗЕРНО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2121004C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| Способ комплексного поверхностного упрочнения деталей | 1989 |

|

SU1779694A1 |

| US4398966 A, 16.08.1983. | |||

Авторы

Даты

2012-06-10—Публикация

2011-02-28—Подача