««

1С

ел IN:

ее

I14252

Изобретение относится к термообработке , в частности к термообработ - ке изделий высококонцентрированны- ми источниками энергии, и может быть использовано при упрочнении деталей |)абочшс .узлов 5 работающих в условиях Износа. I Цель изобретения - повьавение экс j

гатуатационной стойкости.

Упрочнение рабочих поверхностей

.

;еталей рабочих узлов лазерным облу- рением осуществляют после )триработки |цеталей в составе рабочего узла, ; При работе узла, собранного из но |вьк или восстановленных деталей, про

1сходит интенсивньй износ рабочих

1

Поверхностей деталей причем не равно ерно, а локально, в местах наиболь- рего отклонения от заданных техноло- Ьических характеристик узла, Тое приработка,

I В случае традиционного способа упрочнения происходит кнтенсивньй ло кальньй износ закаленных рабочих по зерхностей после чего интенсивность износ а уг- еньшается, но остается высокой в местах локального износа из 1за снижения твердости за счет утоне- кня закаленного слоя иа ста,цнк при- |работки.

Если лазерную закалку ос-уществлят {после приработки взаимодействующих деталей узла то твердость и закаленного слоя рабочих поверхностей одинаковы, что обеспечивает низ- |кий равномерный износ трущихся пс -{верхностей деталей узла ; Опробьгоаниа способа ос пдествляют йа примере работы вырубного штампа.

Вновь изготовленные или восстановленные детали колодновырубного штампа - пуансон и матрица,, изготовлен- 1ше из стали У8,, термообрабатьтают

j

0

5

0

5 0

Q

g

19V 2

по существукяцей технологии на микро- твердость 5350 МПа,

Собранный штамп устанавливают на пресс и вырубают тыс, шайб из стали 08KTI. Это количество вырубленных шайб характеризует период прира- .ботки деталей штампа до достижения некоторого равномерного зазора меящу пуансоном и матрицей. После завершения стадии приработки штамп подвергают минимальной разборке для лазерного упрочнения рабочих деталей. Рабочие поверхности пуансона и матрицы обрабатьгоают лазерным излучением по следующим режимам: энергия излучения 20ДЖ5, длительность импульса 4мс, коэффициент перекрытия 0,5.

В результате лазерного упрочнения поверхность инструмента имеет микротвердость 1040 МПа, После лазерного упрочнения поверхностей пуансона и матрицы штамгг вновь собирают и за- 1тускают в работу.

ПРИ наличии специальных приспособ- лений для лазерного упрочнения на основе световодной техники упрочнения осуп;ествляют без разборки вырубного штампа.

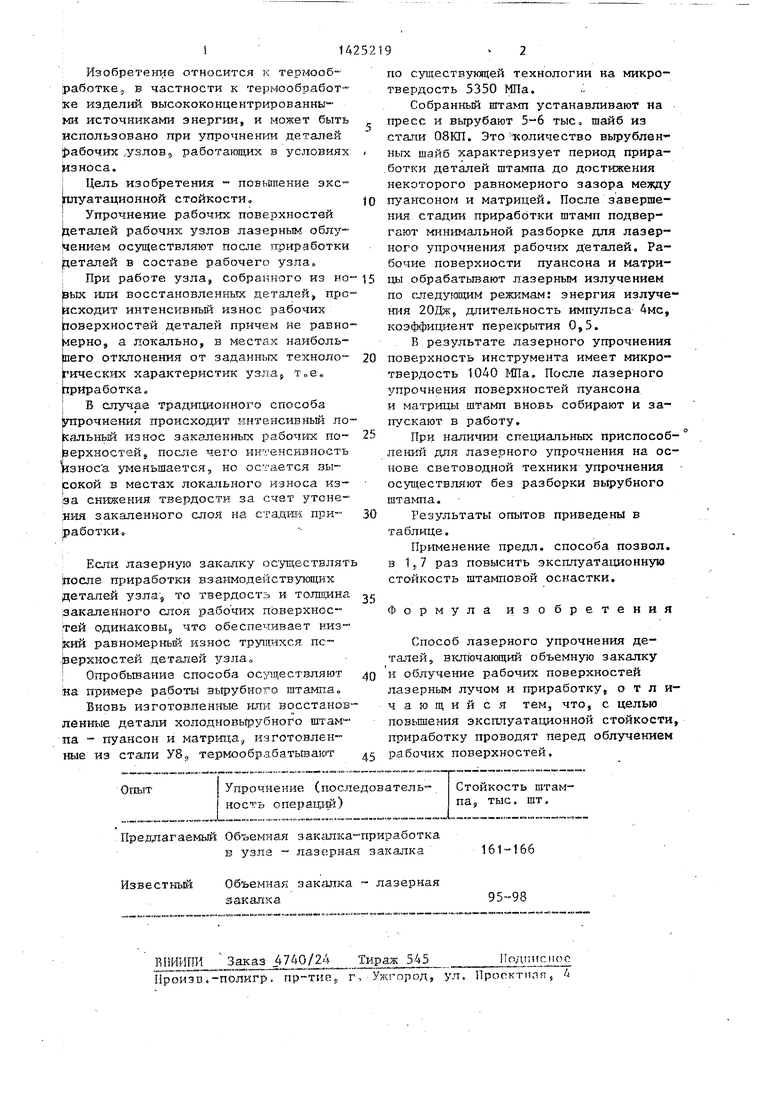

Результаты опытов приведены в таблице.

Применение предл. способа позвол. в 1,7 раз повысить эксплуатационную стойкость штамповой оснастки.

Формула изобретения

Способ лазерного упрочнения деталей, включающий объемную закалку и облучение рабочих поверхностей лазерным лучом и приработку, отличающийся тем, что, с целью повьш1ения эксплуатационной стойкости, приработку проводят перед облучением рабочих поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| СПОСОБ УПРОЧНЕНИЯ ШТАМПА | 1992 |

|

RU2033435C1 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

| СПОСОБ РУЧНОЙ ПЛАЗМЕННОЙ ЗАКАЛКИ | 2005 |

|

RU2313581C2 |

| Способ упрощения режущего инструмента | 1990 |

|

SU1747508A1 |

| Способ закалки стальных изделий | 1990 |

|

SU1772175A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ШТАМПОВ ИЗ АЗОТИРУЕМЫХ СТАЛЕЙ | 1998 |

|

RU2144095C1 |

| Способ изготовления штампа | 1989 |

|

SU1689396A1 |

| ВЫРУБНОЙ ШТАМП | 1967 |

|

SU216601A1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2011 |

|

RU2452780C1 |

Изобретение относится к термообработке, в частности к термообработке изделий высококонцентрирован- ньми источниками энергии, и может быть использовано при упрочнении деталей рабочих узлов, работающих в условиях износа. Цель изобретения - ловьшение эксплуатационной стойкости. Детали рабочего узла (пуансон и мат-, рица холодновьфубного штампа) подвергают стандартному объемному упрочнению термической обработкой, устанавливают в вырубной штамп и прира- батьшают их, вырубая 5-6 тыс, шайб из стали. После завершения приработ-, ки рабочие поверхности пуансона и матрицы подвергают лазерному упрочнению. Эксплуатационная стойкость инструмента повышается в 1,7 раза по сравнению с традиционной последовательностью упрочнения. 1 табл. (Л с

| Упрочнение деталей лучомлазера./ Под ред | |||

| В | |||

| Се Коваленко, Клев, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Вейно В,П., Либенсон М.И | |||

| Обработка материалов излучением оптических квантовых генераторов, Д., 1969. | |||

Авторы

Даты

1988-09-23—Публикация

1986-11-04—Подача