Изобретение относится к подъемно-транспортной технике и может быть использовано в системах управления грузоподъемных кранов для повышения их производительности и топливной экономичности.

Известна система управления грузоподъемного крана, содержащая гидравлические или электрические приводы механизмов его передвижения, поворота, подъема груза и стрелы, контроллеры или аппараты ручного управления этими приводами и устройство для управления подачей топлива, выполненное в виде педали, соединенной с регулятором угловой скорости двигателя [1].

В этой системе реализуется раздельное управление крановщиком механизмами грузоподъемного крана и подачей топлива. Соответственно при кратковременных остановках крана и при малой нагрузке на кран крановщик не всегда осуществляет уменьшение угловой скорости двигателя, что приводит к перерасходу топлива.

Наиболее близкой к предложенной является система, реализующая ручное управление механизмами крана и автоматическое дискретное увеличение/уменьшение подачи топлива в двигатель дизель-электрического крана. В этой системе сигналы от устройства управления механизмами крана подключены к электрическим клапанам, связанным с цилиндрами. Штоки цилиндров передвигают коромысла с закрепленными на их концах блоками, огибаемыми гибким органом, связанным с подвижным элементом блока управления подачи топлива в двигатель [2].

Автоматическое увеличение/уменьшение подачи топлива при включении/отключении приводов крана в этой системе приводит к повышению топливной экономичности крана. Однако это повышение недостаточно велико, поскольку в любом режиме работы крана во время работы привода устанавливается максимальное значение угловой скорости двигателя.

Формирование сигнала на увеличение подачи топлива в известной системе осуществляется только после формирования сигнала управления приводом крана. Это, с учетом инерционности двигателя, приводит к снижению производительности крана за счет выполнения начальных стадий операций подъема/перемещения груза с низкой угловой скоростью двигателя. Снижение производительности также приводит к повышению удельного расхода топлива при выполнении краном операций подъема и перемещения груза.

Запаздывание установки заданной (рабочей) угловой скорости двигателя при включении приводов, а также установка максимального значения этой угловой скорости при включении любого привода, приводят к снижению удобства управления краном.

Независимость частоты вращения двигателя от величины нагрузки и пространственного положения грузозахватного органа, груза и конструктивных элементов крана, например его стрелы, в частности расстояния до препятствия (при реализации координатной защиты) или до конечной точки их перемещения, приводит к снижению безопасности работы крана. Это обусловлено как возможностью выполнения операций подъема и перемещения грузов с неоправданно высокими скоростями, так и отсутствием автоматического снижения скорости перемещения грузозахватного органа, груза или конструктивных элементов крана при приближении к конечным точкам их перемещений.

Техническими результатами, на достижение которых направлено предложенное техническое решение, являются снижение удельного расхода топлива при выполнении крановых операций, повышение производительности, удобства управления краном и безопасности его работы.

В системе управления грузоподъемного крана, содержащей гидравлические, и/или электрогидравлические, и/или электрические приводы его механизмов, устройство ручного или автоматизированного управления этими приводами и устройство для управления подачей топлива в двигатель крана, соединенное с устройством управления приводами, причем устройства управления приводами и подачей топлива выполнены с возможностью увеличения/уменьшения частоты вращения двигателя при включении/выключении приводов крана, указанные технические результаты достигаются тем, что эта система выполнена с возможностью измерения, по меньшей мере, одного параметра работы грузоподъемного крана, характеризующего нагрузку, и/или пространственное положение и/или скорость перемещения грузозахватного органа, груза, и/или, по меньшей мере, одного конструктивного элемента крана, а устройства управления приводами и подачей топлива выполнены с возможностью автоматического изменения величины и/или скорости указанного увеличения/уменьшения частоты вращения двигателя в зависимости от значения этого параметра.

При этом устройство управления приводами может быть оснащено, по меньшей мере, одной рукояткой управления приводами крана и выполнено с возможностью формирования сигналов управления приводами в зависимости от величины и/или направления отклонения крановщиком этой рукоятки.

Во втором варианте системы управления грузоподъемного крана, содержащей гидравлические, и/или электрогидравлические, и/или электрические приводы его механизмов, устройство ручного или автоматизированного управления этими приводами, оснащенное, по меньшей мере, одной рукояткой управления приводами крана и выполненное с возможностью формирования сигналов управления приводами в зависимости от отклонения крановщиком этой рукоятки, и устройство для управления подачей топлива в двигатель крана, соединенное с устройством управления приводами, причем устройства управления приводами и подачей топлива выполнены с возможностью увеличения/уменьшения частоты вращения двигателя при включении/выключении приводов крана, указанные технические результаты достигаются тем, что устройство управления приводами в этой системе выполнено с возможностью изменения величины и/или скорости увеличения/уменьшения частоты вращения двигателя при приближении/удалении или при прикосновении/снятии руки крановщика к рукоятке (с рукоятки) управления.

При этом система управления может быть выполнена с возможностью измерения, по меньшей мере, одного параметра работы грузоподъемного крана, характеризующего его нагрузку, и/или пространственное положение и/или скорость перемещения его грузозахватного органа, груза, и/или, по меньшей мере, одного конструктивного элемента крана, а устройства управления приводами и подачей топлива выполнены с возможностью изменения величины и/или скорости указанного увеличения/уменьшения частоты вращения двигателя в зависимости от значения этого параметра.

Устройство ручного или автоматизированного управления приводами в любом варианте системы управления может быть выполнено:

- в виде аппарата управления, содержащего рукоятку управления, датчик/датчики положения этой рукоятки и контроллер, входы которого соединены с выходами датчика/датчиков положения этой рукоятки и, по меньшей мере, одного датчика параметров работы крана, а выходы контроллера непосредственно или через дополнительное выходное устройство соединены с управляющими входами приводов механизмов крана и устройства для управления подачей топлива;

- с возможностью изменения величины и/или скорости увеличения/уменьшения частоты вращения двигателя при включении/выключении приводов крана из условия снижения удельного расхода топлива двигателем крана и/или из условия обеспечения безопасности его работы. Это может быть реализовано путем увеличения/уменьшения частоты вращения двигателя и/или скорости увеличения/уменьшения этой частоты при увеличении/уменьшении нагрузки на грузоподъемный кран и/или при удалении/приближении грузозахватного органа, груза и/или, по меньшей мере, одного конструктивного элемента крана к препятствию или к конечной точке его перемещения;

- с возможностью установки различных величин и/или скоростей увеличения/уменьшения частоты вращения двигателя в зависимости от работающего привода механизма крана и/или от направления его перемещения;

- с возможностью увеличения частоты вращения двигателя от минимального до предварительно заданного промежуточного значения при приближении руки крановщика к рукоятке управления или при прикосновении к рукоятке управления с последующим увеличением этой частоты после отклонения крановщиком рукоятки управления приводом/приводами крана;

- с возможностью сохранения текущего значения частоты вращения двигателя в течение предварительно установленного интервала времени после возврата крановщиком рукоятки или всех рукояток управления приводом/приводами крана в нейтральное положение и/или после снятия крановщиком руки с этой рукоятки/рукояток с последующей установкой заданного минимального значения частоты вращения двигателя.

Реализация указанных отличительных признаков позволяет осуществить регулирование подачи топлива в зависимости от режимов работы крана и, соответственно, обеспечить работу двигателя в режиме минимального удельного расхода топлива. Одновременно формирование сигналов на увеличение подачи топлива в начале операции подъема/перемещения груза при приближении или при прикосновении руки оператора к рукоятке управления приводами крана обеспечивает упреждающее увеличение угловой скорости двигателя. Это с учетом инерционности двигателя приводит к повышению производительности крана за счет выполнения начальных стадий операций подъема/перемещения груза с повышенной скоростью и, соответственно, также приводит к снижению удельного расхода топлива.

Регулирование угловой скорости двигателя в зависимости от нагрузки, пространственного положения или скорости грузозахватного органа, груза и конструктивных элементов крана исключает возможность выполнения грузоподъемных операций с недопустимо большими или с неоправданно малыми скоростями, а также обеспечивает автоматическое снижение скорости перемещения грузозахватного органа, груза или конструктивных элементов крана при приближении к конечным точкам их перемещений. Это приводит как к снижению удельного расхода топлива, так и к повышению удобства управления краном и безопасности его работы.

Поэтому указанные отличительные признаки находятся в прямой причинно-следственной связи с достижением указанных технических результатов.

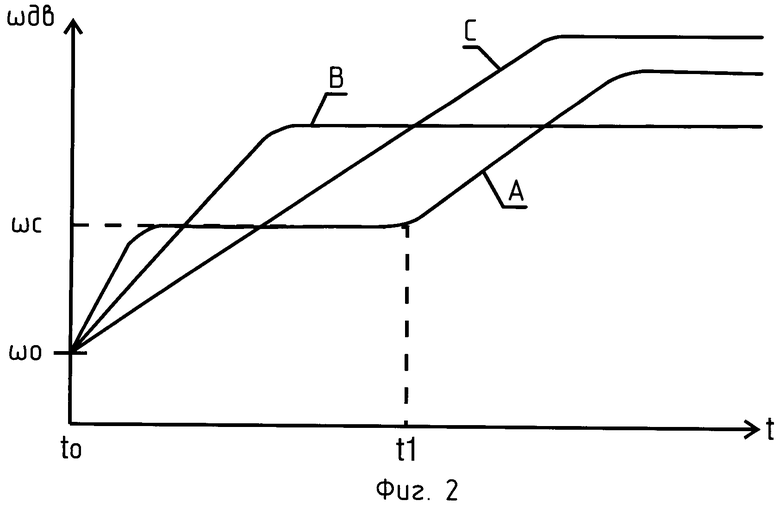

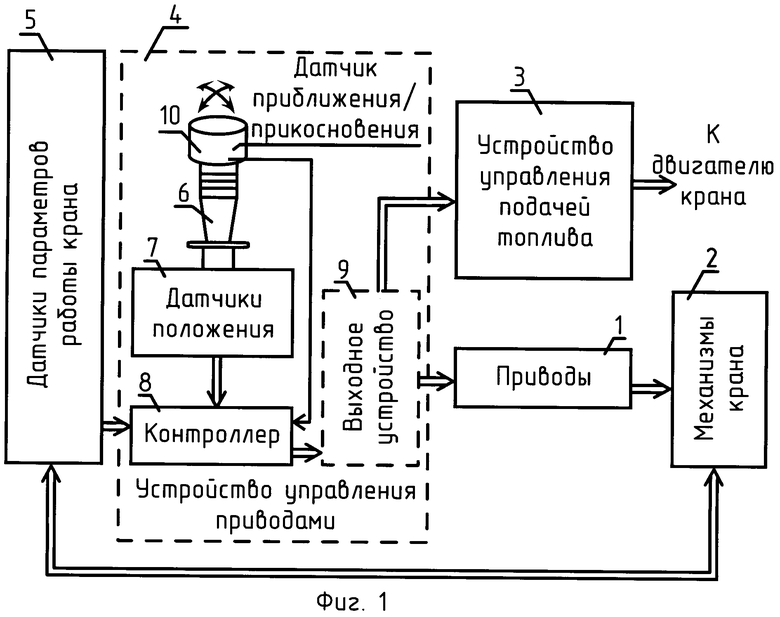

На фиг.1 приведена функциональная схема системы управления, на фиг.2 - примеры реализуемых этой системой временных диаграмм угловой скорости двигателя.

Система управления грузоподъемного крана содержит гидравлические, электрогидравлические и/или электрические приводы 1 его механизмов 2, устройство для управления подачей топлива 3 в двигатель крана, устройство ручного или автоматизированного управления 4 этими приводами 1, связанное с устройством для управления подачей топлива 3, и датчики параметров работы крана 5 (фиг.1).

Конструкция приводов 1 различных механизмов крана - механизмов передвижения, поворота, подъема груза и стрелы, телескопирования стрелы и т.д. - определяется конструкцией конкретного грузоподъемного крана и требованиями к его системе управления. В качестве силовых (выходных) элементов этих приводов могут использоваться силовые гидроцилиндры, гидромоторы, асинхронные электродвигатели и т.д., соединенные с соответствующими лебедками, редукторами, тормозами, муфтами и т.п. грузоподъемного крана.

Устройство для управления подачей топлива 3 может быть механическим, гидравлическим, пневматическим, электромеханическим, электрогидравлическим или электропневматическим. Возможна реализация этого устройства, например, в виде электродвигателя с редуктором, соединенного с элементом задания угловой скорости всережимного регулятора дизельного двигателя. Возможна также его реализация в виде исполнительного гидроцилиндра, соединенного с рейкой топливного насоса двигателя. В этом случае устройство для управления подачей топлива 3 содержит управляющий электрогидрораспределитель, соединенный с устройством управления 4 приводами 1. При необходимости в этом устройстве организуется обратная связь по угловой скорости двигателя. В этом случае дополнительно устанавливается датчик угловой скорости двигателя, входящий в состав датчиков параметров работы крана 5.

В число этих датчиков, в общем случае, входят датчик массы поднимаемого и перемещаемого груза (тензометрический датчик силы или тензометрические датчики давления), датчик длины стрелы (потенциометр, установленный в кабельном барабане, соединяющем секции стрелы), датчик угла наклона стрелы (например, микромеханический инклинометр-акселерометр), датчик приближения к линии электропередачи, датчик угла поворота площадки крана (датчик азимута), датчик (концевой выключатель) предельного подъема грузозахватного органа и другие датчики, необходимость установки которых определяется конструкцией конкретного грузоподъемного крана и требованиями к системе его защиты и управления.

Датчики 5 могут именоваться периферийными устройствами измерения или регистрации параметров крана, периферийными контроллерами, узлами сети (например, CAN-сети), что не имеет принципиального значения.

Устройство управления приводами 4 в зависимости от конструкции приводов 1 и требований к системе управления крана может быть электромеханическим (электронным), что наиболее предпочтительно, а также механическим, гидравлическим, пневматическим и т.п. Оно выполнено, в частности, в виде одного или нескольких аппаратов управления, каждый из которых содержит рукоятку управления краном 6, один или несколько датчиков положения этой рукоятки 7 и контроллер 8, реализованный на основе микроконтроллера. Входы контроллера 8 соединены с выходами датчика (датчиков) положения этой рукоятки 7 и датчиков параметров работы крана 5, а его выходы непосредственно или через дополнительное выходное устройство 9 (через дополнительные усилители мощности, преобразователи сигналов, широтно-импульсные регуляторы и т.п.) соединены с управляющими входами приводов 1 механизмов 2 крана и устройства для управления подачей топлива 3.

На рукоятке 6 может быть расположен датчик приближения или прикосновения руки оператора 10 к этой рукоятке 6, например емкостного типа, подключенный к дополнительным входам контроллера 8.

Устройство управления приводами 4 может также дополнительно содержать подключенные к контроллеру 8 органы управления (кнопки, клавиши или переключатели), обеспечивающие возможность ввода в это устройство параметров, определяющих режимы работы, и параметры системы управления, включая ограничения параметров работы крана по безопасности его работы (вид стрелового оборудования, степень запасовки грузового полиспаста, выдвижение опор, параметры координатной защиты и т.п.), а также индикаторы, блоки памяти регистратора параметров и т.д.

Соединение между контроллером 8, датчиками параметров работы крана 5, выходным устройством 9 и, при необходимости, соединения между собой контроллеров 8, входящих в различные аппараты управления, может осуществляться при помощи отдельных проводов, с использованием мультиплексного канала обмена данными и, в обоснованных случаях, с использованием радиоканала (например, при подключении удаленных датчиков 5).

Система управления работает следующим образом.

Перед началом работы на грузоподъемном кране крановщик при помощи органов управления, расположенных на устройстве управления приводами 4 (на фиг.1 условно не показаны), осуществляет ввод в контроллер 8 параметров, определяющих режимы работы приводов и крана в целом (параметры ограничений рабочей зоны крана по координатной защите, положение выдвижных опор, степень запасовки полиспаста, наличие, длину и угол наклона гуська и т.д.), если для данной конструкции крана ввод этих параметров является необходимым. Введенные параметры сохраняются в энергонезависимом блоке памяти контроллера 8 (например, в EEPROM его микроконтроллера).

Оптимальная с точки зрения наименьшего удельного расхода топлива и/или безопасности работы крана зависимость угловой скорости двигателя от параметров и режимов работы крана, в том числе от параметров, введенных крановщиком, и параметров, характеризующих нагрузку, пространственное положение и/или скорость перемещения грузозахватного органа, груза и/или конструктивных элементов крана, предварительно определенная при проектировании системы управления, записана в памяти контроллера 8. Эта зависимость хранится в виде формул или таблиц и используется в программе работы контроллера 8.

Одновременно в памяти контроллера 8, при необходимости, хранятся фиксированные значения угловых скоростей двигателя, в том числе минимальная скорость холостого хода, максимально возможная скорость двигателя, промежуточные значения скоростей двигателя для различных приводов 1 и различных направлений их перемещения, выбранные из условия достижения рационального компромисса между расходом топлива и временем перехода двигателя в режим максимальной или установленной мощности и т.д.

Кроме того, в памяти контроллера 8 могут храниться предварительно установленные оптимальные (с точки зрения удельного расхода топлива или безопасности работы крана) значения скоростей увеличения/уменьшения (скоростей изменения) угловой скорости двигателя для различных приводов 1 и для различных параметров и режимов работы крана.

Управление грузоподъемным краном (приводами 1) осуществляется крановщиком путем перемещения рукоятки (рукояток) 6 устройства управления приводами 4.

Перед началом выполнения операции подъема и перемещения груза эта рукоятка находится в нейтральном положении, а приводы 1 - в выключенном состоянии. Механизмы крана 2 неподвижны, а контроллер 8 формирует сигнал управления устройством подачи топлива 3, соответствующий минимальной скорости холостого хода двигателя ωо (фиг.2).

Если эта рукоятка 6 содержит датчик 10 приближения или прикосновения крановщика к этой рукоятке, то в случае приближения или прикосновения руки крановщика к этой рукоятке 6 контроллер 8 задает сигнал управления устройством подачи топлива 3, соответствующий промежуточному значению скорости холостого хода двигателя ωс (фиг.2, кривая А). При этом, даже если рукоятка 6 остается в нейтральном положении, происходит заблаговременное увеличение угловой скорости двигателя. Благодаря этому после отклонения рукоятки 6 от нейтрального положения в момент времени t1 (фиг.2, кривая А), угловая скорость двигателя возрастает до рабочего (номинального) значения не со скорости холостого хода ωо, а с промежуточного значения ωс. За счет этого сокращается время выхода двигателя в его рабочий режим. Соответственно повышается производительность крана и снижается удельный расход топлива.

Направления и величины отклонения крановщиком рукоятки управления 6 контролируются датчиками положения 7 этой рукоятки. В соответствии с их выходными сигналами контроллер 8, работая по программе, записанной в его памяти, формирует сигналы управления приводами 1, обеспечивая перемещения механизмов крана 2 в нужных направлениях и с нужными скоростями. Одновременно датчики параметров работы крана 5 осуществляют измерение параметров загрузки крана и положения его грузоподъемного (стрелового оборудования), включая приближение к границам рабочей зоны по координатной защите и приближения к ЛЭП. Микроконтроллер контроллера 8 и после получения информации от датчиков 5 корректирует значения сигналов управления приводами 1, обеспечивая безопасную работу крана. Эта коррекция заключается, в частности, в сравнении текущей нагрузки крана и параметров положения его грузоподъемного (стрелового) оборудования с хранящимися в памяти контроллера 8 допустимыми значениями этих параметров и в ограничении сигналов управления приводами 1 из условия предотвращения превышения этих допустимых значений.

Одновременно контроллер 8 в зависимости от режимов и параметров работы крана и управляющих воздействий крановщика, контролируемых датчиками 5 и 7, формирует сигнал управления устройством управления подачи топлива 3, автоматически устанавливая значение угловой скорости двигателя, соответствующее минимальному удельному расходу топлива или максимальной безопасности выполняемой в данный момент времени операции подъема и перемещения груза (в частности, в зависимости от режима работы системы управления, заданной крановщиком при помощи органов управления, входящих в состав устройства управления приводами 4). Оптимальная величина этой угловой скорости, в общем случае, зависит от скорости изменения параметров работы крана, контролируемых датчиками 5.

В частности, контроллер 8 обеспечивает увеличение/уменьшение угловой скорости (частоты вращения) двигателя увеличении/уменьшении нагрузки на грузоподъемный кран и/или при удалении/приближении грузозахватного органа, груза или какого-либо конструктивного элемента крана к препятствию или к конечной точке его перемещения. Это обеспечивает повышение производительности работы крана и снижение скорости перемещения его механизмов при их приближении к конечной точке перемещения - к границе рабочей зоны крана по координатной защите или по приближению к ЛЭП. В итоге достигаются снижение удельного расхода топлива и повышение безопасности работы крана.

При необходимости контроллер 8 устанавливает оптимальное значение не только величины, но и скорости увеличения/уменьшения угловой скорости двигателя в динамичных режимах работы крана (фиг.2, кривые В и С).

Оптимальные значения величин и скоростей изменения частоты вращения двигателя в общем случае зависят от работающего привода механизма крана и от направления его перемещения. Эти величины хранятся в памяти контроллера 8 и используются им при формировании сигналов управления устройством управления подачей топлива 3.

После окончания выполнения какой-либо операции подъема и перемещения груза крановщик перемещает рукоятку 6 в нейтральное положение. При этом с целью исключения неоправданных кратковременных снижений угловой скорости двигателя в контроллере 8 может быть реализовано сохранение текущего значения частоты вращения двигателя в течение предварительно установленного интервала времени. В этом случае установка заданного минимального значения частоты вращения двигателя осуществляется не с момента возврата крановщиком рукоятки управления приводами крана в нейтральное положение или снятия крановщиком руки с этой рукоятки, а после истечения указанного интервала времени выдержки таймера, входящего в состав контроллера 8. Наличие такого интервала времени обеспечивает повышение производительности работы крана за счет исключения неоправданных снижений угловой скорости двигателя во время кратковременных перерывов в работе приводов 1.

В зависимости от типов и количества датчиков 5 параметров работы крана, использующихся в системе управления, и конструктивных особенностей этого крана возможны различные варианты реализации описанной системы, характеризующиеся различными сочетаниями альтернативных признаков, приведенных в формуле изобретения.

В частности, приводы 1 механизмов крана 2 могут быть гидравлическими (с ручным управлением), или электрогидравлическими, или электрическими (электромеханическими). Возможно также применение в одной системе одновременно различных типов приводов 1 в любом сочетании. Например, привод подъема стрелы может быль гидравлическим - с использованием силового гидроцилиндра, а привод грузовой лебедки - электрогидравлическим пропорциональным (для обеспечения плавности подъема/опускания груза).

На дизель-электрическом кране большинство приводов 1 могут быть электрического (электромеханического типа) на базе асинхронных электродвигателей с редукторами. Но если для привода какого-либо механизма крана 2 более удобно использовать, например, электрогидравлический привод, то на кране устанавливаются гидростанция и соответствующие электрогидравлические элементы привода 1.

Очевидно, что оптимизация типов приводов не противоречит, а лишь способствует достижению более высокого технического результата изобретения: приводит к снижению удельного расхода топлива, повышению производительности, удобства управления краном и безопасности его работы.

В системе может использоваться один из датчиков параметров работы крана 5 для измерения нагрузки, или пространственного положения грузозахватного органа (груза), или скорости перемещения этого грузозахватного органа (груза), или пространственного положения какого-либо конструктивного элемента крана, или скорости перемещения этого элемента. Соответственно, контроллер 8 описанным выше образом реализует защиту крана с использованием этого параметра.

По мере увеличения количества используемых датчиков 5 контроллер 8 имеет возможность более полно контролировать работу крана и, соответственно, обеспечивать его более эффективную защиту от перегрузок и повреждений. При этом очевидно, что основной технический результат изобретения - снижение удельного расхода топлива, достигается при любом сочетании используемых датчиков.

Оптимизация не только частоты вращения двигателя, но и скорости увеличения/уменьшения этой частоты в различных режимах работы крана, обеспечивает более существенное повышение его топливной экономичности. Этому же способствует учет влияния нагрузки на грузоподъемный кран и расстояния, на которое необходимо перемесить груз. Поэтому при регулировании подачи топлива целесообразно использовать многопараметрическую оптимизацию, насколько это возможно исходя их конкретного набора присутствующих в системе датчиков 5 и возможностей контроллера 8.

В данном описании схематично приведены лишь частные варианты реализации предложенной системы управления крана. Изобретение охватывает другие возможные варианты его исполнения и их эквиваленты без отступления от сущности изобретения, изложенной в его формуле.

Литература

1. Невзоров Л.А. Устройство и эксплуатация грузоподъемных кранов. - М.: Изд. центр «Академия», 2002. - С.351.

2. SU 1402561 A1, B66C 23/88, B60K 28/08, 15.06.1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМ КРАНОМ И СИСТЕМА УПРАВЛЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2298518C1 |

| СПОСОБ БЕЗОПАСНОГО УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМ КРАНОМ | 2009 |

|

RU2396202C1 |

| СПОСОБ УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМ КРАНОМ | 2005 |

|

RU2305063C2 |

| СПОСОБ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ РАБОТЫ ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2007 |

|

RU2345944C1 |

| СИСТЕМА УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2007 |

|

RU2347736C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАСКАЧИВАНИЯ ГРУЗА НА ГИБКОМ ПОДВЕСЕ (ВАРИАНТЫ) | 2009 |

|

RU2406679C2 |

| СПОСОБ ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2271985C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ АВАРИЙ ПРИ РАБОТЕ ГРУЗОПОДЪЕМНОГО КРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2306255C1 |

| СПОСОБ ПОДДЕРЖКИ КРАНОВЩИКА ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОЙ РАБОТЫ ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2280608C2 |

| СПОСОБ ЗАЩИТЫ СТРЕЛОВОГО ГРУЗОПОДЪЕМНОГО КРАНА ОТ ПЕРЕГРУЗКИ (ВАРИАНТЫ) | 2006 |

|

RU2322382C1 |

Изобретение относится к подъемно-транспортной технике и может быть использовано в системах управления грузоподъемных кранов. Система содержит гидравлические, электрогидравлические и/или электрические приводы механизмов крана, устройство управления этими приводами и связанное с ним устройство для управления подачей топлива. В процессе работы крана осуществляется автоматическое изменение подачи топлива в зависимости от нагрузки, пространственного положения и/или скорости перемещения груза. Во втором варианте системы реализуется автоматическое изменение подачи топлива при приближении или прикосновении руки крановщика к рукоятке управления приводами. Устройство управления приводами выполнено в виде аппарата управления, содержащего рукоятку управления, датчик/датчики положения этой рукоятки и контроллер, выходы которого непосредственно или через дополнительное выходное устройство соединены с управляющими входами приводов и устройства для управления подачей топлива. Уровень подачи топлива, в общем случае, устанавливается различным для разных приводов и направлений перемещения механизмов крана. После возврата крановщиком рукояток управления приводами крана в нейтральное положение или после снятия рук с этих рукояток в течение заданного интервала времени сохраняется текущее значение угловой скорости двигателя, после чего автоматически устанавливается минимальная заданная скорость холостого хода двигателя. Изобретение обеспечивает снижение удельного расхода топлива, повышение производительности, удобства управления краном и безопасности его работы. 2 н. и 15 з.п. ф-лы, 2 ил.

| Устройство для управления подачей топлива дизель-электрического крана | 1985 |

|

SU1402561A1 |

| СПОСОБ ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2271985C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ КАМЕРНОГО ПЕРЕГРЕВАТЕЛЯ В ПАРОВОЗНЫХ, ЛОКОМОБИЛЬНЫХ И Т. П. КОТЛАХ | 1926 |

|

SU7097A1 |

| US 5730305 A, 24.03.1998. | |||

Авторы

Даты

2009-01-10—Публикация

2007-01-23—Подача