Область техники

Изобретение относится к области измерительной техники, используемой в подшипниковой промышленности, в частности для измерения сигналов трибоакустической эмиссии (ТАЭ) подшипников, и предназначено для повышения достоверности контроля подшипников.

Описание аналогов

Известно устройство для контроля качества узлов трения, содержащее последовательно соединенные генератор, пьезоизлучатель и пьезоприемник, перестраиваемый по частоте узкополосный усилитель, блок обработки и регистрации параметров ТАЭ и ультразвуковых резонансных колебаний (УРК) [1].

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, относятся: низкая достоверность контроля качества, вызываемая необходимостью изменения качающейся частоты возбуждения в широком диапазоне, что приводит к смешению сигналов ТАЭ и УРК и невозможности идентификации дефектов по регистрируемым сигналам ТАЭ; отсутствие возможности проводить контроль качества узлов трения различных типономиналов, т.к. устройство настраивается на регистрацию сигналов определенной крутизны, соответствующих изделиям со строго определенными качествами.

Известно устройство для контроля качества, содержащее вал, вращаемый в подшипниках скольжения. На конце вала укрепляется съемная оправка, на которую насаживается испытуемый подшипник. Съемные оправки позволяют измерить вибрацию в подшипниках разных размеров. Датчики вибрации укрепляются на оправке, надеваемой на наружное кольцо подшипника. Исследуемый подшипник нагружается радиальной и осевой нагрузками с помощью устройств нагружения. В состав устройства также входят первичный преобразователь вибрации, электронно-измерительный блок [1].

К причине, препятствующей достижению требуемого технического результата при использовании известного устройства, относится то, что данное устройство не позволяет проводить контроль качества изделий всех типономиналов подшипников (крупных) и выделять критические, непосредственно влияющие на эксплутационные характеристики дефекты из совокупности всех неоднородностей технического состояния.

Описание прототипа

Наиболее близким устройством того же назначения к заявляемому объекту по совокупности признаков является установка контроля подшипников [1], содержащая корпус, вал для посадки контролируемого подшипника, установленный в корпусе горизонтально с возможностью вращения, приводной механизм для вращения вала, нагрузочное приспособление, измеритель нагрузки, первичный преобразователь вибрации, электронно-измерительный блок.

Критика прототипа

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за прототип, относится то, что данное устройство не позволяет проводить контроль качества изделий всех типономиналов подшипников и выделять критические, непосредственно влияющие на эксплутационные характеристики дефекты из совокупности всех неоднородностей технического состояния.

Сущность изобретения

Задача, на решение которой направлено изобретение, заключается в повышении достоверности контроля качества, расширении диапазона типономиналов контролируемых подшипников.

Указанная задача решается за счет достижения при осуществлении изобретения технического результата, который заключается в формировании внутренней ТАЭ подшипника с помощью внешней универсальной оправки маятникового принципа действия и обработки характеристик диагностической информации виртуальным спектроанализирующим прибором, работающим в составе персональной электронно-вычислительной машины (ЭВМ). Система, имеющая в своем составе первичный преобразователь, ЭВМ, совместимую плату аналого-цифрового преобразователя (АЦП) и выполняющая функции измерительного прибора, называется виртуальным прибором.

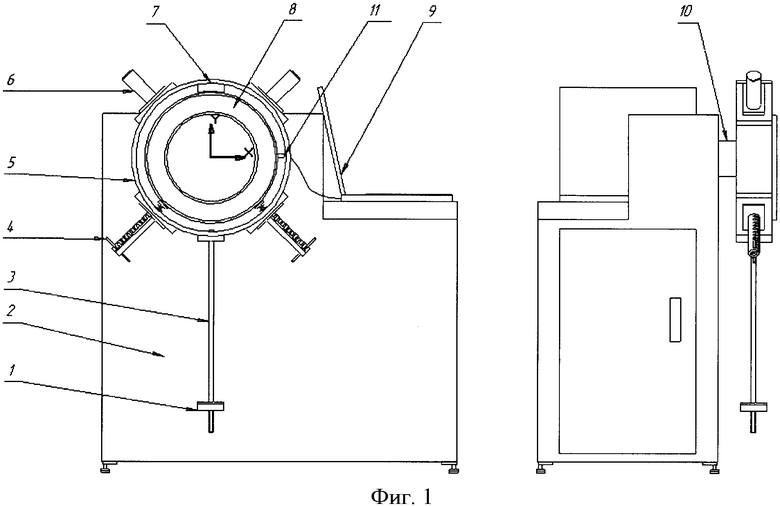

Указанный технический результат достигается за счет отказа от внешней генерации качающейся частоты и излучения ультразвуковых колебаний. Внедряется система внутреннего возбуждения, в основе которой лежит периодическое принудительное относительное перемещение активных поверхностей подшипника, происходящее под нагрузкой (фиг.1).

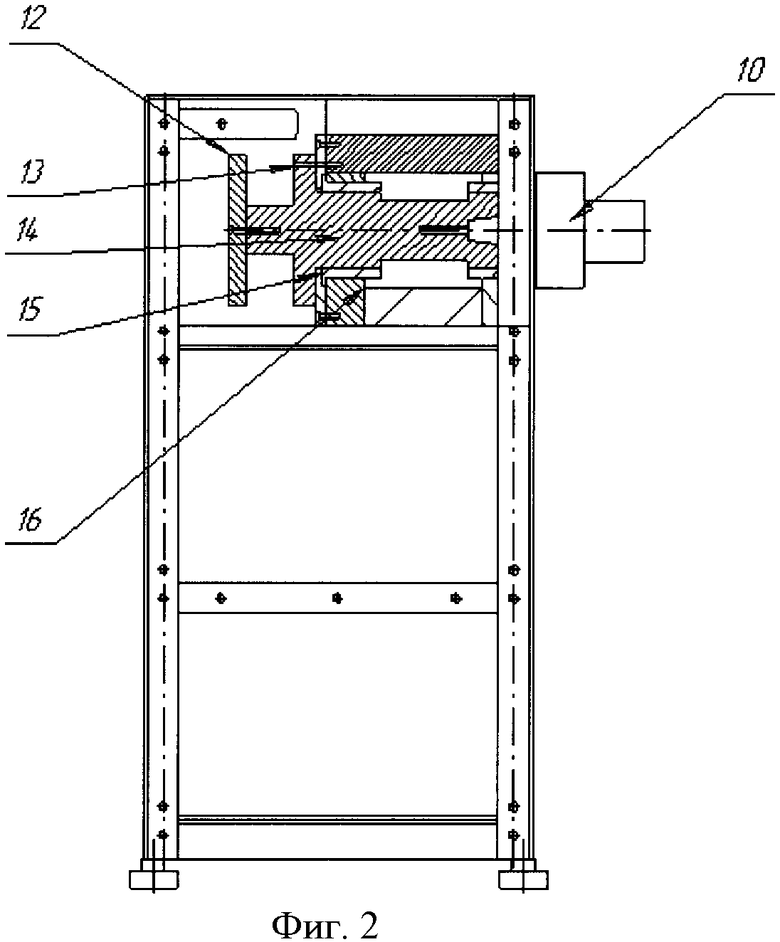

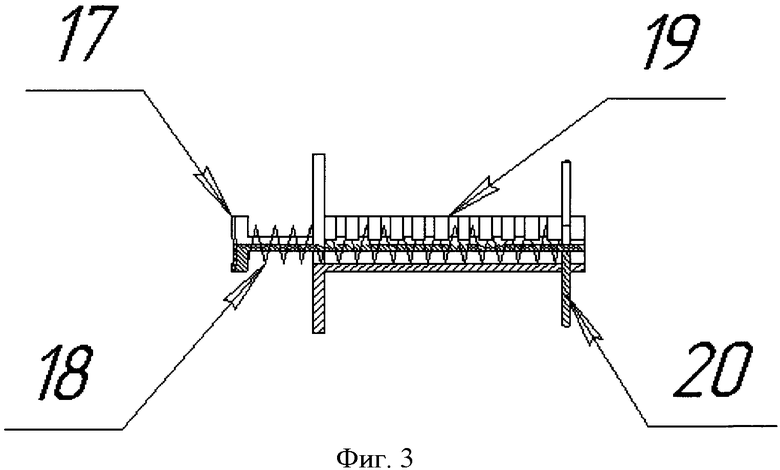

На фиг.1 изображено устройство для контроля качества подшипников. На столе 2, в шпиндельном узле (фиг.2) закрепляется сменная внутренняя оправка 10, на которую устанавливается подшипник 8. Шпиндельный узел состоит из вала 14, который может вращаться в подшипниках скольжения 15, закрепленных в составном корпусе шпинделя 16, штурвала 12 с градуированной шкалой положения и стопора 13, позволяющего фиксировать положение вала. На подшипник 8 надевается внешняя универсальная оправка маятникового принципа действия, которая включает в себя основание оправки 5 и установленные на нем сменный универсальный упор 7, рукоятки 6, фиксирующие зажимные устройства 4 маятникового стержня 3 и сменной массы 1. Фиксирующее зажимное устройство (фиг.3) состоит из цилиндрического корпуса 19, рабочего упора с неметаллической прокладкой 17, пружины 18, регулирующего стопора 20. На узел трения закрепляется первичный преобразователь вибрации 11, который связан с платой сбора данных ЭВМ 9. Набор сменных внутренних оправок и универсальных упоров внешней универсальной оправки маятникового принципа действия позволяет обеспечить контроль разных типоразмеров подшипников.

Основные составляющие устройства для контроля качества подшипников - шпиндельный узел (фиг.2), сменная внутренняя оправка 10, на которую надевается подшипник 8. Трибоакустическая характеристика создается с помощью нагружающей внешней универсальной оправки маятникового принципа действия (фиг.1) и динамической силы, служащей источником колебаний (создается путем однократного приложения усилий к рукояткам 6 внешней универсальной оправки маятникового принципа действия). Устанавливаемый на внешнем кольце подшипника 8 первичный преобразователь вибрации 11 формирует электрический сигнал, который поступает на плату сбора данных ЭВМ 9. Виртуальный прибор анализирует ТАЭ подшипника и выводит на экран монитора значение диагностического признака. Для рассматриваемого случая диагностическим признаком является значение функции, которая рассчитывается на основании обработки сигнала ТАЭ, с учетом имеющейся априорной информации о типоразмере узла трения [2]. На следующем этапе контроля меняют активную рабочую поверхность подшипника 8 путем изменения положения вала относительно предыдущего положения на 120 градусов (с помощью штурвала 12), фиксируют новое положение (стопор 13). Сообщают динамическую силу. Подшипник относится к одному из существующих классов точности (или иных групп качества) по результатам трех измерений сигналов ТАЭ. Регистрируются распознанные дефекты подшипника.

Использование предлагаемого устройства для контроля качества подшипников по сравнению с прототипом позволяет повысить достоверность контроля и расширить класс контролируемых подшипников.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из числа выявленных аналогов прототипа, как наиболее близкого по совокупности признаков, позволило определить совокупность существенных по отношению к техническому результату признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна".

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявителем проведен дополнительный поиск известных решений с целью выявления признаков, совпадающих с признаками, отличительными от прототипа, результаты которого показали, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияния предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в создании макета установки (фиг.4), использование которой позволило повысить достоверность контроля качества подшипников, расширить диапазон контролируемых типономиналов подшипников.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующих условий:

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в подшипниковой промышленности;

- для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение указанного технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

Источники информации

1. Явленский А.К., Явленский К.Н. Теория динамики и диагностики систем трения качения. - Л.: Изд-во Ленингр. ун-та, 1978. - 184 с.: ил.

2. Явленский К.Н., Явленский А.К. Вибродиагностика и прогнозирование качества механических систем. - Л.: Машиностроение. Ленингр. отд-ние, 1983, с.103-106, 219.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЛЯ КОНТРОЛЯ КАЧЕСТВА УЗЛОВ ТРЕНИЯ | 2006 |

|

RU2344415C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МОМЕНТА СИЛ ТРЕНИЯ В ПОДШИПНИКЕ | 1993 |

|

RU2080582C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Машина для определения усталостно-фрикционных свойств материалов | 2020 |

|

RU2743496C1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| Устройство для контроля качества изделий | 1991 |

|

SU1772728A1 |

| Устройство для испытания резцов PDC на абразивное изнашивание | 2024 |

|

RU2821174C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| Устройство для контроля подшипников качения | 1990 |

|

SU1751654A1 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

Изобретение относится к области испытательной техники и направлено на повышение достоверности контроля качества узлов трения, расширение диапазона типономиналов контролируемых объектов. Этот результат обеспечивается за счет того, что устройство для контроля качества подшипников включает шпиндельный узел, сменную внутреннюю оправку, на которую установлен подшипник, первичный преобразователь вибрации. Кроме того, согласно изобретению дополнительно содержит универсальную оправку маятникового принципа действия, надетую на подшипник, которая состоит из основания и установленных на нем сменного универсального упора с неметаллической прокладкой, рукояток, фиксирующих зажимных устройств, маятникового стержня и сменных масс, содержит электронно-вычислительную машину с встроенной платой АЦП. 4 ил.

Устройство для контроля качества подшипников, включающее шпиндельный узел, сменную внутреннюю оправку, на которую установлен подшипник, первичный преобразователь вибрации, отличающееся тем, что дополнительно содержит универсальную оправку маятникового принципа действия, надетую на подшипник, которая состоит из основания и установленных на нем сменного универсального упора с неметаллической прокладкой, рукояток, фиксирующих зажимных устройств, маятникового стержня и сменных масс, содержит электронно-вычислительную машину с встроенной платой АЦП.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДОПУСТИМЫХ УГЛОВ ПЕРЕКОСА КОЛЕЦ ПОДШИПНИКОВ | 0 |

|

SU319865A1 |

| Устройство для контроля качества сборки подшипникового узла | 1980 |

|

SU943548A1 |

| JP 55054429 А, 21.04.1980 | |||

| JP 8159151 А, 18.06.1996. | |||

Авторы

Даты

2009-01-10—Публикация

2006-11-27—Подача