Область техники

Изобретение относится к способам неразрушающих испытаний изделий, основанным на регистрации трибоакустического сигнала, и предназначено для повышения достоверности контроля качества узлов трения.

Описание аналогов

Известен способ для контроля качества узлов трения, основанный на регистрации параметров упругих волн, возникающих в объекте. Создавая условия, имитирующие работу узла в машине, регистрируют акустические резонансные колебания. Используя такие информационные параметры, как количество сигналов в единицу времени, их частоту, амплитудное распределение, судят о состоянии материала, дефектах, работоспособности конструкции.

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, относятся: наличие посторонних шумов в рабочем диапазоне частот, возникающих при имитации, которые пагубно сказываются на результатах контроля; ограничение технических возможностей для создания рабочих условий эксплуатации узлов трения (например, для крупногабаритных подшипников).

Известен также способ для контроля качества узлов трения, основанный на регистрации параметров упругих волн, возбуждаемых в объекте. Способ подразумевает генерирование перестраиваемых по частоте ультразвуковых волн, облучение ими объекта контроля, измерение параметров отраженных волн и обработку полученных параметров колебаний.

К причинам, препятствующим достижению требуемого технического результата при использовании способа, относятся: многозначность интерпретации результирующего нормированного интегрального признака качества, характеризующего узел трения в целом; сложности технической реализации при облучении рабочих поверхностей узлов трения.

(Ермолов И.Н., Останкин Ю.Я. Методы и средства неразрушающего контроля качества. - М.: Высшая школа, 1988. - 368 с.: ил.)

Описание прототипа

Наиболее близким способом того же назначения к заявляемому объекту по совокупности признаков является способ контроля изделий, заключающийся в сравнении сигналов эмиссии и резонансных колебаний на эталонном и контролируемом изделиях при поочередном возбуждении в них колебаний в каждом из диапазонов качающейся частоты и выводе результатов сравнения.

(Описание изобретения к авторскому свидетельству СССР №1019319. кл. G01N 29/04, 1982, О.П.Баранов, В.А.Воробьев, С.Ю.Мельников, А.Г.Федоренко, Н.В.Юрченко и А.К.Явленский.)

Критика прототипа

К причинам, препятствующим достижению требуемого технического результата при использовании известного способа, принятого за прототип, относится то, что данный способ не позволяет производить контроль качества изделий всех типов узлов трения и выделять критические, непосредственно влияющие на эксплутационные характеристики дефекты из совокупности всех неоднородностей технического состояния, т.к. настраивается на регистрацию сигналов возбужденных частот.

Сущность изобретения

Задача, на решение которой направлено изобретение, заключается в повышении достоверности неразрушающего контроля качества поверхности узлов трения (как выступающих в роли самостоятельного изделия, так и в составе сложного технического комплекса при его функционировании), расширении диапазона типов контролируемых объектов, увеличении эффективности алгоритма анализа результатов контроля. Указанная задача решается за счет достижения при осуществлении изобретения технического результата, который заключается в формировании и регистрации трибоакустического сигнала (ТАС), обработке ТАС с учетом параметров относительного движения в узле трения и в выдаче заключения о состоянии узла трения.

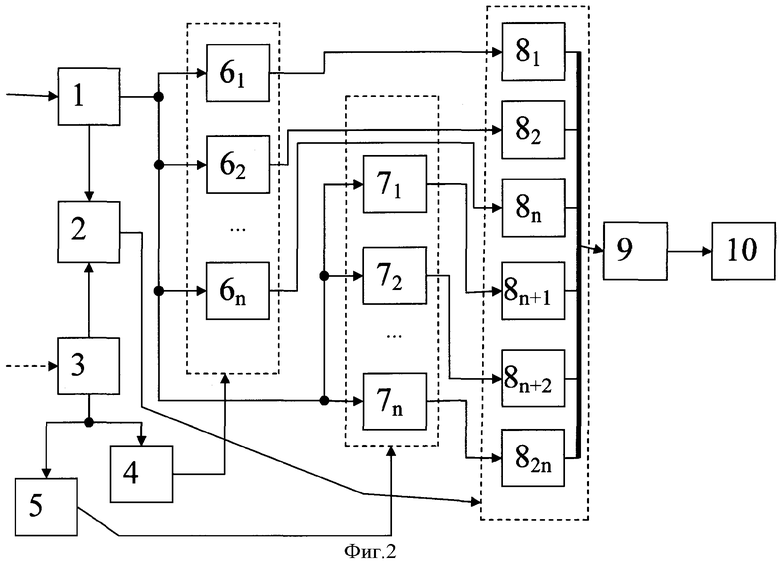

Указанный технический результат достигается за счет отказа от внешней генерации качающейся частоты и внешнего излучения ультразвуковых колебаний. Внедряется система внутреннего возбуждения, в основе которой лежит относительное перемещение активных поверхностей трения, с нагрузкой, возникающей за счет сил и моментов при движении. Вид и траектория движения учитываются на этапе анализа ТАС при выделении информационных частот и формировании вектора взвешенных коэффициентов. На фигуре 1 представлена генерация ТАС для узла трения. Относительное перемещение активных поверхностей вызывает упругие микродеформации материала и сопровождается появлением волн ультразвукового (реже звукового) диапазона. ТАС развивается в пространстве рабочих поверхностей узлов трения и способствует формированию информационного сигнала о внешней структуре поверхности взаимодействующих при трении тел. Технически реализовать такое внутреннее возбуждение достаточно просто, что позволяет расширить диапазон контролируемых типов узлов трения. Появляется возможность диагностировать узлы трения в составе функционирующего технического комплекса. Так же как в прототипе, ультразвуковые волны преобразуются в электрический сигнал. Затем электрический сигнал обрабатывается с помощью гибких алгоритмов анализа в контуре обратной связи.

Процесс обработки состоит в последовательной фильтрации, разложении непрерывного сигнала в спектр, выделении информационных частот и соответствующих им амплитуд, перемножении получившегося вектора диагностических признаков на вектор взвешенных коэффициентов и формировании интегральной регрессионной функции качества. Средние значения частот для систем полосовых фильтров, настраиваемых на идентификацию макро- и микродефектов поверхностных слоев трения, формируются на основании анализа экспериментальных или расчетных спектров для контролируемого типа узла трения и параметров движения [1].

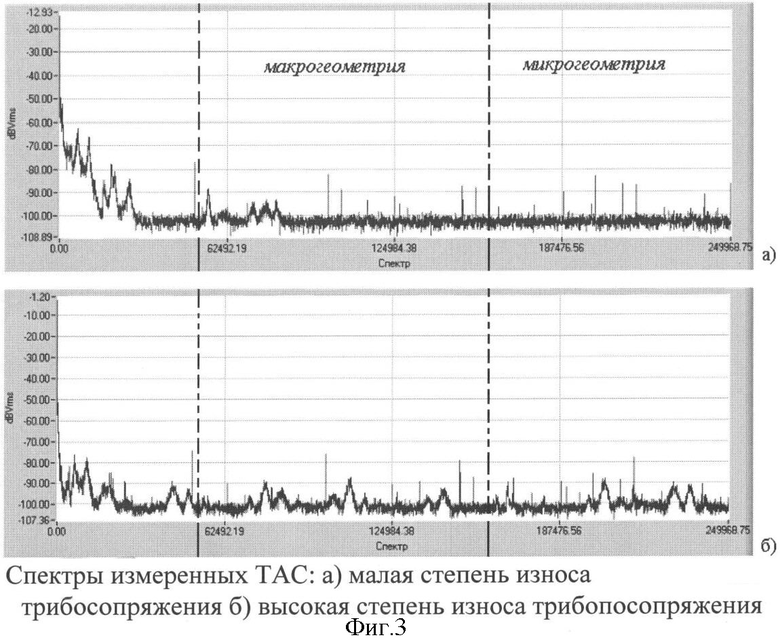

Структурная схема анализатора представлена на фигуре 2. ТАС с первичного преобразователя попадает на режимный переключатель 1. В режиме «Диагностика» сигнал поступает на системы следящих фильтров «волнистость» 61 ... 6n и «шероховатость» 71 ... 7n, настраиваемых на передаваемые в реальном времени информационные частоты. Амплитуды ТАС в блоках умножения 81 ... 8n умножаются на регрессионные коэффициенты, определяемые в блоке регрессионных коэффициентов 2 и в режиме «Обучение». В сумматоре 9 осуществляется сложение значений, поступающих с блоков 81 ... 8n. Блок сравнения 10 осуществляет идентификацию принадлежности значения регрессионной формулы к эталонным техническим диагнозам (диапазонам значений) и выдачу результата диагностирования. Параметры движения задаются оператором через блок 3. В блоках частот «макрогеометрии» 4, «микрогеометрии» 5 формируются величины частот и полос пропускания для систем фильтров 61 ... 6n, 71 ... 7n.

При контроле качества узлов трения целесообразно, как и в случае прототипа, при настройке и проверке измерительной системы использовать эталонные изделия («Обучение»). Однако если в прототипе сравнение происходит путем поочередного измерения механических колебаний на объекте контроля и эталонном узле трения во время диагностики, то заявленный способ позволяет производить однократное измерение эталона для каждой партии. Отсутствует необходимость проводить оценку качества эталонного узла трения другими способами.

Использование предлагаемого способа для контроля качества узлов трения по сравнению с прототипом позволяет повысить достоверность контроля и расширить класс контролируемых узлов трения, увеличить эффективность алгоритма анализа результатов.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из числа выявленных аналогов прототипа, как наиболее близкого по совокупности признаков, позволило определить совокупность существенных по отношению к техническому результату признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию «новизна».

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявителем проведен дополнительный поиск известных решений с целью выявления признаков, совпадающих с признаками, отличительными от прототипа, результаты которого показали, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию «изобретательский уровень» по действующему законодательству.

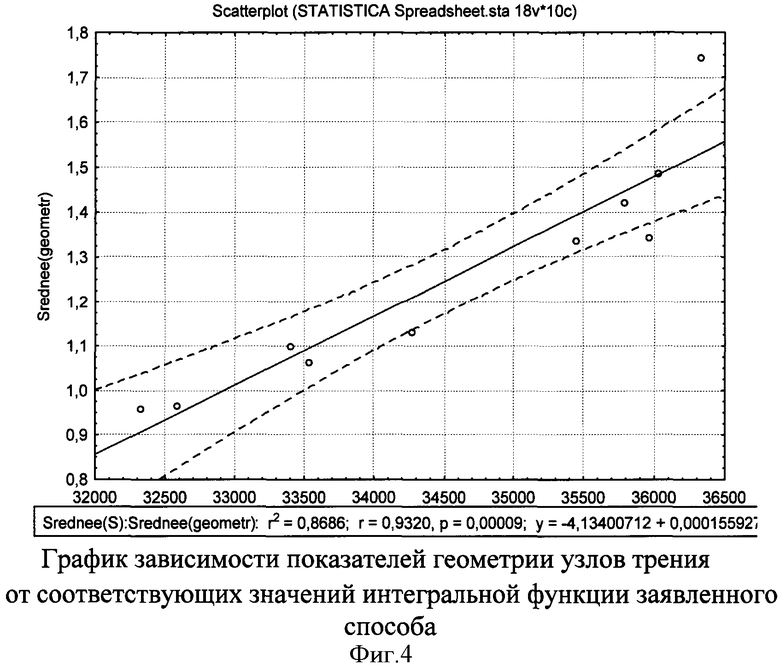

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в создании технической системы контроля качества с помощью заявленного способа. На фигуре 3 представлены спектры ТАС для узлов трения с различными стадиями износа. Использование технической системы позволило повысить достоверность контроля качества поверхности узлов трения типа «подшипник качения», расширить диапазон типономиналов узлов трения, увеличить эффективность алгоритма анализа результатов контроля.

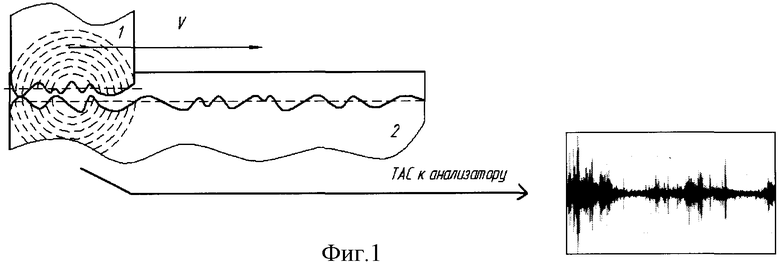

Были произведены возбуждения сигналов ТАС выборки подшипников качения, контроль которых до сих пор осуществлялся с использованием разрушающих методов. Для каждого узла трения рассчитывался интегральный показатель качества на основании изложенного способа. Для этих же объектов измеряли геометрические параметры внешнего и внутреннего колец (разрушающий контроль). Зависимость показателей геометрии узлов трения (ось ординат) от соответствующих значений интегральной функции качества заявленного способа (ось абсцисс) представлена на фигуре 4. Значение корреляции составило 93%.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующих условий:

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в подшипниковой промышленности;

- для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение указанного технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

Источники информации

1. Явленский К.Н., Явленский А.К. Вибродиагностика и прогнозирование качества механических систем. - Л.: Машиностроение, Ленингр. отд-ние, 1983, с.103-106, 219.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧАСТОТНОГО ПРЕОБРАЗОВАНИЯ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2015 |

|

RU2610068C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА ПОДШИПНИКОВ | 2006 |

|

RU2343444C2 |

| Способ многоуровневого комплексного контроля технического состояния радиоэлектронных систем | 2018 |

|

RU2694158C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ ОБРАБОТКИ И АНАЛИЗА ТЕЛЕМЕТРИЧЕСКОЙ ИНФОРМАЦИИ МНОГОПАРАМЕТРИЧЕСКОГО ОБЪЕКТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2557477C2 |

| Способ диагностирования технического состояния газотурбинных двигателей по термогазодинамическим параметрам на переходных и установившихся режимах (от холостого хода до режима номинальной мощности) с применением теории инвариантов | 2021 |

|

RU2774092C1 |

| Способ и система мониторинга оборудования на основе совместного статистического и физического моделирования | 2021 |

|

RU2780968C1 |

| СПОСОБ ДИНАМИЧЕСКОГО МОНИТОРИНГА ВЫСОКОМОБИЛЬНЫХ НЕЛИНЕЙНЫХ ТЕХНИЧЕСКИХ СИСТЕМ | 2020 |

|

RU2745382C1 |

| Устройство и способ гибридного сканирования радиоэлектронной аппаратуры | 2020 |

|

RU2781091C2 |

| СПОСОБ И УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕКТРООБОРУДОВАНИЯ | 2014 |

|

RU2548602C1 |

| Способ контроля многопараметрического объекта | 2021 |

|

RU2764389C1 |

Использование: для контроля качества узлов трения. Сущность: заключается в том, что осуществляют генерирование трибоакустического сигнала посредством относительного перемещения активных поверхностей узлов трения, происходящего с нагрузкой, измерение трибоакустического сигнала на контролируемом изделии и обработку преобразованного в электрическую форму сигнала, при этом процесс обработки состоит в последовательной фильтрации, разложении непрерывного сигнала в спектр, выделении информационных частот и соответствующих им амплитуд, перемножении получившегося вектора диагностических признаков на вектор взвешенных коэффициентов и формировании интегральной регрессионной функции качества, значение которой однозначно характеризует узел трения и служит для сравнения с эталонными значениями интересующих диагнозов. Технический результат: повышение достоверности контроля качества узлов трения, расширение диапазона типономиналов контролируемых объектов, а также увеличение эффективности алгоритма анализа результатов контроля. 4 ил.

Способ для контроля качества рабочих поверхностей узлов трения, включающий измерение трибоакустического сигнала на контролируемом изделии, обработку преобразованного в электрическую форму сигнала и сравнение его параметров с эталонными значениями, отличающийся тем, что генерирование трибоакустического сигнала происходит в результате относительного перемещения активных поверхностей узлов трения, происходящего с нагрузкой, а процесс обработки состоит в последовательной фильтрации, разложении непрерывного сигнала в спектр, выделении информационных частот и соответствующих им амплитуд, перемножении получившегося вектора диагностических признаков на вектор взвешенных коэффициентов и формировании интегральной регрессионной функции качества, значение которой однозначно характеризует узел трения и служит для сравнения с эталонными значениями интересующих диагнозов.

| Способ контроля качества сборки подшипников качения | 1981 |

|

SU996903A1 |

| Способ контроля качества сборки подшипников качения | 1980 |

|

SU905690A1 |

| Способ диагностики подшипников качения | 1987 |

|

SU1552092A1 |

| Устройство для контроля качества изделий | 1982 |

|

SU1019319A1 |

| US 5140858 А, 25.08.1992 | |||

| JP 8145854 A, 07.06.1996 | |||

| US 4884449 A, 05.12.1989 | |||

| US 4763523 A, 16.08.1988. | |||

Авторы

Даты

2009-01-20—Публикация

2006-11-27—Подача