Предлагаемое изобретение относится к лазерной технике, в частности к способам лазерной резки материалов при изготовлении сложноконтурных изделий, которые могут быть использованы в области приборостроения, преимущественно в электронной технике.

Известен способ резки пирографита, согласно которому в изготовлении сетки из пирографита отверстия пробиваются «пескоструйкой» через маску или с помощью луча СО2-лазера [1]. Сетки, изготовленные таким способом, представляет собой единое полотно, используются в мощных тетродах. Об использовании пирографита в качестве материала для изготовления мелкоструктурных сеток с высокой прозрачностью, применяемых в ЛБВО, клистронах и т.п., в настоящее время сведений нет.

Известны способы лазерной размерной обработки композиционных материалов при изготовлении сложноконтурных изделий,

В способе лазерной размерной обработки композиционных материалов [2], взятом за прототип, в качестве источника непрерывного лазерного излучения использован CO2-лазер, а в качестве модового состава излучения используют комплексную моду ТЕМ01. Фокус луча направляют внутрь материала на расстояние от поверхности в пределах 1/2-5/8 толщины. Мощность излучения поддерживается в пределах 500-700 Вт. Скорость движения луча находится в пределах 0,8-2,5 см/с. Это позволяет получить высокое качество реза на верхней и нижней поверхностях материала при минимальной зоне термического влияния.

Предложенная схема способа предусматривает резку утолщенного материала. Данный способ не применим для проведения резки тонкой пластины из пирографита.

В основу изобретения положена задача разработки способа лазерной резки тонкого пирографита, который бы обеспечил высокое качество реза материала с уменьшенной зоной термического влияния при оптимальных режимах процесса.

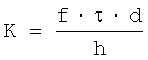

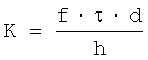

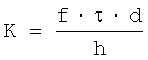

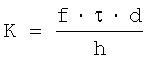

Поставленная задача решается следующим образом. В способе резки пирографита, включающем воздействие на материал фокусируемого лазерного излучения, в качестве модового состава излучения используют центральную моду ТЕМ00, а фокус луча направляют на поверхность материала, поддерживая плотность мощности падающего излучения 106-107 Вт/см2, скорость перемещения заготовки 1-3 мм/с, при этом технологические параметры резки определяют в соответствии с выражением  , где К - коэффициент связи между параметрами, выбираемый из условий 7·10-5≤К≤12·10-5;

, где К - коэффициент связи между параметрами, выбираемый из условий 7·10-5≤К≤12·10-5;

f - частота следования лазерного излучения;

τ - длительность импульсов лазерного излучения; d - диаметр пятна сфокусированного лазерного излучения;

h - толщина заготовки.

Кроме того, при резке используют излучение лазера с активным элементом на алюмоиттриевом гранате с контролируемым распределением мощности по сечению луча.

Преимущество предлагаемого технического решения заключается в том, что фокусировка луча на поверхность материала с предложенным модовым составом излучения при оптимизации технологических параметров, поддержании оптимальной мощности излучения и скорости движения заготовки обеспечит получение сквозного реза тонкого пирографита при минимальной зоне термического влияния и шероховатости по контуру реза в пределах ±20 мкм.

При центральной моде поляризации излучения распределение интенсивности в ней концентрируется в центре пучка излучения, что позволяет получить плотность мощности падающего излучения 106-107 Вт/см2, необходимой для осуществления процесса качественной резки пирографита. При лазерном излучении с длительностью импульса, меняющемся в диапазоне 10-9-10-3 с, в зоне термического влияния создаются области напряженного состояния материала, которые при эксплуатации приборов из пирографита могут привести к разрушению материала: развитию трещин, идущих радиально от центра воздействия лазерного излучения, расслоению материала, разрушение в зоне термического влияния вплоть до выпадения колец материала, соответствующим кольцам напряжений. Минимальными напряжениями характеризуются режимы, в которых указанные параметры f - частота следования лазерного излучения; τ - длительность импульсов лазерного излучения; d - диаметр пятна сфокусированного лазерного излучения; h - толщина заготовки связаны с выражением  , где К - коэффициент связи между параметрами выбирается из условий 7·10-5≤К≤12·10-5. При воздействии на пирографит лазерного излучения с длительностью импульса порядка 10-6-10-3 с, снижении плотности мощности падающего излучения <106 Вт/см2 и повышении скорости движения заготовки выше 3 мм/с, т.е. когда значение K>12·10-5, качество реза претерпевает заметное ухудшение. Если значение K<7·10-5 необходимо использовать большую плотность мощности падающего излучения для достижения качественного реза, что приводит к усложнению конструкции.

, где К - коэффициент связи между параметрами выбирается из условий 7·10-5≤К≤12·10-5. При воздействии на пирографит лазерного излучения с длительностью импульса порядка 10-6-10-3 с, снижении плотности мощности падающего излучения <106 Вт/см2 и повышении скорости движения заготовки выше 3 мм/с, т.е. когда значение K>12·10-5, качество реза претерпевает заметное ухудшение. Если значение K<7·10-5 необходимо использовать большую плотность мощности падающего излучения для достижения качественного реза, что приводит к усложнению конструкции.

Пример. Исследования проводились на образцах из пирографита толщиной 150 мкм. Резку осуществляли по криволинейной траектории в форме эллипса с полуосями 2 и 4 мм в заданном прямоугольнике 2×4 мм2.

В качестве источника импульсного излучения служил твердотельный лазер с активным элементом на алюмоиттриевом гранате с контролируемым распределением мощности излучения по сечению пучка. В качестве оптимального модового состава при обработке пирографита с помощью лазерного излучения является центральная мода поляризации - ТЕМ00. В результате получены качественные резы при оптимизации технологических режимов (коэффициент связи находился в диапазоне 7·10-5≤К≤12·10-5 при плотность мощности падающего излучения 106-107 Вт/см2 и скорости перемещения заготовки от 1 до 3 мм/с.

Провели лазерную резку импульсами твердотельного лазера с активным элементом на алюмоиттриевом гранате сферической сетки диаметром 10 мм катодно-сеточного узла из тонкого пирографита. Толщина пирографита 150 мкм. Имеющуюся сферическую заготовку со стрелой прогиба сферы 1,9 мм располагали в приспособлении, размещенном на координатном столе. Осуществляли вырезку сетки с помощью управляющей программы сфокусированным лазерным лучом на воздухе. Параметры резки выбирали такими, чтобы коэффициент связи  между частотой следования f и длительностью импульсов τ лазерного излучения, диаметра пятна d сфокусированного лазерного излучения, толщины h заготовки, находился в диапазоне 7·10-5≤К≤12·10-5. Поддерживали при этом плотность мощности падающего излучения 106-107 Вт/см2, скорость перемещения заготовки в пределах от 1 до 3 мм/с. Получили сферическую сетку с толщиной перемычки 300±15 мкм.

между частотой следования f и длительностью импульсов τ лазерного излучения, диаметра пятна d сфокусированного лазерного излучения, толщины h заготовки, находился в диапазоне 7·10-5≤К≤12·10-5. Поддерживали при этом плотность мощности падающего излучения 106-107 Вт/см2, скорость перемещения заготовки в пределах от 1 до 3 мм/с. Получили сферическую сетку с толщиной перемычки 300±15 мкм.

Предлагаемый способ размерной обработки пирографита при использовании позволит:

- проводить качественную размерную обработку пирографита по криволинейной траектории в автоматизированном режиме,

- снизить себестоимость изготовления сетки из пирографита за счет снижения энергозатрат, сокращения времени изготовления каждой сетки,

- предложенная сетка позволит улучшить геометрические характеристики потока электронов, создать высококачественные малошумящие ЛБВ с высокими тактико-техническими характеристиками.

Источники информации

1. Заявка 2276681, Франция. МКИ H01j 1/46. La grille pour unetube / G.Pierre, B.Gilles; Thomson-CSF (Франция). - №7422686; заявлено 28.06.74; опубл. 23.01.76.

2. Патент №2219029, Россия. МПК В23К 26/38. Способ размерной обработки композиционного материала / П.А.Кузьменко, Е.А.Жуков, А.П.Кузьменко; Институт материаловедения Хабаровского научного центра Дальневосточного отделения РАН (Россия). - Заявлено 10.06.2002; дата начала действия патента 10.06.2002; опубл. 20.12.2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМЕРНОЙ ОБРАБОТКИ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2219029C1 |

| ЛАЗЕРНАЯ ЭЛЕКТРОДРЕЛЬ | 2009 |

|

RU2404883C1 |

| Способ лазерной резки | 1991 |

|

SU1834771A3 |

| Способ лазерной резки тонколистового углепластика | 2018 |

|

RU2689346C1 |

| Способ лечения эхинококкоза печени | 1989 |

|

SU1724186A1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ ЭЛЕКТРИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2301839C2 |

| КОМПАКТНЫЙ ТВЕРДОТЕЛЬНЫЙ ЛАЗЕР С ПРОДОЛЬНОЙ ПОЛУПРОВОДНИКОВОЙ НАКАЧКОЙ | 2008 |

|

RU2382458C1 |

| СПОСОБ СИНТЕЗА МИКРОПОРОШКОВ АЛМАЗА | 1991 |

|

RU2042614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭМИССИОННОГО КАТОДА | 2013 |

|

RU2526240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 2005 |

|

RU2283722C1 |

Изобретение относится к лазерной технике, в частности к способу лазерной резки пирографита, и может быть использовано в приборостроении, преимущественно в электронной технике. На материал воздействуют фокусируемым лазерным излучением. В качестве модового состава излучения используют центральную моду ТЕМ00. Фокус луча направляют на поверхность материала, поддерживая плотность мощности падающего излучения 106-107 Вт/см2. Заготовку перемещают со скоростью от 1 до 3 мм/с. Технологические параметры резки определяют в соответствии с выражением  , где К - коэффициент связи между параметрами, выбираемый из условий 7·10-5≤К≤12·10-5; f - частота следования лазерного излучения; τ - длительность импульсов лазерного излучения; d - диаметр пятна сфокусированного лазерного излучения; h - толщина заготовки. Кроме того, при резке используют излучение лазера с активным элементом на алюмоиттриевом гранате с контролируемым распределением мощности по сечению луча. В результате обеспечивается высокое качество реза материала с уменьшенной зоной термического влияния при оптимальных режимах процесса. 1 з.п. ф-лы.

, где К - коэффициент связи между параметрами, выбираемый из условий 7·10-5≤К≤12·10-5; f - частота следования лазерного излучения; τ - длительность импульсов лазерного излучения; d - диаметр пятна сфокусированного лазерного излучения; h - толщина заготовки. Кроме того, при резке используют излучение лазера с активным элементом на алюмоиттриевом гранате с контролируемым распределением мощности по сечению луча. В результате обеспечивается высокое качество реза материала с уменьшенной зоной термического влияния при оптимальных режимах процесса. 1 з.п. ф-лы.

, где К - коэффициент связи между параметрами, выбираемый из условий 7·10-5≤К≤12·10-5; f - частота следования импульсов лазерного излучения; τ - длительность импульсов лазерного излучения; d - диаметр пятна сфокусированного лазерного излучения; h - толщина заготовки.

, где К - коэффициент связи между параметрами, выбираемый из условий 7·10-5≤К≤12·10-5; f - частота следования импульсов лазерного излучения; τ - длительность импульсов лазерного излучения; d - диаметр пятна сфокусированного лазерного излучения; h - толщина заготовки.

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА | 2004 |

|

RU2276681C1 |

| СПОСОБ РАЗМЕРНОЙ ОБРАБОТКИ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2219029C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ПРОБИВКИ ОТВЕРСТИЙ В МАТЕРИАЛАХ | 2000 |

|

RU2208504C2 |

| СПОСОБ ПРОШИВКИ ПРЕЦИЗИОННЫХ ОТВЕРСТИЙ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ | 2000 |

|

RU2192341C2 |

| СПОСОБ ЛАЗЕРНОЙ ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2118925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОТИТЕЛЯ ЭНЕРГИИ В СВЧ-ПРИБОРАХ | 2001 |

|

RU2193957C2 |

| US 5500505 A, 19.03.1996 | |||

| US 4639572 A, 27.01.1987 | |||

| JP 63023380 A, 30.01.1988. | |||

Авторы

Даты

2009-01-20—Публикация

2007-05-14—Подача