Область техники

Настоящее изобретение относится к технологии литья под давлением.

Для настоящей заявки заявляется приоритет по патентной заявке Японии №2004-170400, поданной 8 июня 2004 г., и по патентной заявке Японии №2004-373751, поданной 24 декабря 2004 г., содержание которых объединено здесь соответственно.

Предшествующий уровень техники

Пресс-форма для литья под давлением снабжается впускным литником и формующей полостью, соединенной со впускным литником. Расплавленный полимер подается в формующую полость из впускного литника. Когда впрыснутый расплавленный полимер затвердевает в формующей полости, пресс-форма открывается для удаления отлитого изделия из пресс-формы.

Полимер дает усадку при затвердевании. Когда расплавленный полимер, которым заполнена формующая полость, дает усадку во время отверждения, внешняя форма отливаемого изделия все больше и больше не соответствует форме формующей полости. Поэтому невозможно сформировать отливаемое изделие с точной желательной внешней формой.

Для решения этой проблемы была разработана следующая технология. Согласно этой технологии давление продолжают прикладывать к расплавленному полимеру внутри формующей полости во время отверждения расплавленного полимера в формующей полости. Благодаря этому, объем расплавленного полимера, необходимый для компенсации его усадки, пополняется. Эта технология может предотвратить отделение внешней поверхности отливаемого изделия от поверхности формующей полости, даже когда расплавленный полимер подвержен усадке. В результате может быть получено отлитое изделие, имеющее желательную наружную форму.

Технология, заменяющая вышеуказанную технологию, раскрыта в публикации патентной заявки Японии № Н10-58493. Эта технология сфокусирована на том факте, что множество отливаемых изделий имеют как поверхность, которая должна быть обработана начисто с желательной формой (эта поверхность называется «поверхность дизайна»), так и поверхность, отделка которой не является важной (эта поверхность называется «задняя поверхность»). Согласно этому способу из предшествующего уровня техники, когда заполнение формующей полости расплавленным полимером через впускной литник закончено, прекращают прикладывать давление к расплавленному полимеру. Жидкость под давлением подают в направлении задней поверхности отливаемого изделия. Когда жидкость под давлением подается к задней поверхности отливаемого изделия, эта задняя поверхность отделяется от поверхности формующей полости, а поверхность дизайна отливаемого изделия поджимается к поверхности формующей полости. Следовательно, поверхность дизайна отливаемого изделия может иметь желательную форму по окончании формования. Поясняется, что по этой технологии не требуется дополнительный объем полимера, т.к. прекращают прикладывать давление из впускного литника после заполнения формующей полости расплавленным полимером.

Раскрытие изобретения

Для формования отливаемого изделия высокого качества с использованием технологии, согласно которой продолжают прикладывать давление к расплавленному полимеру через впускной литник, необходимо продолжать прикладывать высокое давление. Например, для формования автомобильного бампера необходимо прикладывать давление около 16 МПа к терминальным зонам (зоны, которые удалены от литника), т.к. усадка может стать проблемой. Это заставляет прикладывать давление около 40 МПа вблизи впускного литника. Следовательно, пресс-форма должна выдерживать давление 40 МПа или выше. Из-за этого требуется крупная и дорогостоящая пресс-форма.

Даже если используется технология, согласно которой жидкость под давлением подают по направлению к задней поверхности отливаемого изделия, требуется жидкость под высоким давлением для формования отливаемого изделия высокого качества. Согласно публикации патентной заявки Японии № Н10-58493 жидкость подается под давлением около 18 МПа. Поэтому пресс-форма должна выдерживать давление 18 МПа или выше. Из-за этого требуется крупная и дорогостоящая пресс-форма.

Настоящее изобретение снижает давление, которое необходимо прикладывать к полимеру внутри формующей полости. В результате, размеры пресс-формы могут быть уменьшены, а стоимость пресс-формы может быть снижена.

В способе литья под давлением, раскрытом в этом описании, используется пресс-форма. Эта пресс-форма снабжена впускным литником, формующей полостью, соединенной с впускным литником, проточным каналом, имеющим отверстие, которое открывается к задней поверхности отливаемого изделия. В этом способе выполняют операцию впрыска расплавленного полимера, в ходе которой впрыскивают расплавленный полимер под давлением из впускного литника в формующую полость. Далее одновременно выполняют операцию выдержки под давлением для прикладывания давления из впускного литника к впрыснутому полимеру внутри формующей полости после операции впрыска расплавленного полимера и операцию подачи жидкости для подачи жидкости под давлением к задней поверхности отливаемого изделия.

В настоящем способе литья под давлением выполняются обе технологии, т.е. технология, согласно которой постоянно прикладывают давление из впускного литника, и технология, согласно которой подают жидкость под давлением к задней поверхности отливаемого изделия. За счет одновременного выполнения обеих технологий настоящий способ литья под давлением выявляет появление неожиданного синергетического эффекта. Это означает, что выявлено значительное снижение давления, необходимого для формования желательной формы дизайна. В вышеописанном примере при использовании только технологии, согласно которой продолжают прикладывать давление из впускного литника, требуется давление в терминальных зонах около 16 МПа. При использовании только технологии, согласно которой подают жидкость под давлением к задней поверхности отливаемого изделия, требуется давление около 18 МПа. В противоположность этому, когда обе эти технологии используют одновременно, давление, которое необходимо приложить из впускного литника во время операции выдержки под давлением, может быт снижено наполовину и составлять около 8 МПа, а давление около 1 МПа становится эффективным для операции подачи жидкости. Т.о. оба давления, приложенные из впускного литника и к подаваемой жидкости, могут быть снижены. Поверхность дизайна отливаемого изделия может быть сформирована как поверхность желательной формы, при условиях, когда оба типа давления являются меньшими. Отметим, что вышеупомянутые величины давлений просто приведены как примеры, и они не могут быть взяты для ограничения правовой охраны по настоящему изобретению.

В настоящем способе литья получают синергетический эффект за счет использования обеих технологий, как технологии, согласно которой задняя поверхность отливаемого изделия отделяется от поверхности формующей полости до отделения поверхности дизайна отливаемого изделия от поверхности формующей полости, так и технологии, согласно которой давление продолжают прикладывать к расплавленному полимеру из впускного литника. Операция подачи жидкости из проточного канала является одной из операций, гарантирующих то, что задняя поверхность отливаемого изделия отделится от поверхности формующей полости до того, как поверхность дизайна отливаемого изделия отделится от поверхности формующей полости, а также другая операция может использоваться вместо операции подачи жидкости.

В общем, настоящий способ литья под давлением может рассматриваться как способ литья под давлением, в котором одновременно выполняются операция выдержки под давлением и операция отделения для отделения задней поверхности отливаемого изделия от поверхности формующей полости.

Для того, чтобы гарантировать, что задняя поверхность отделится от поверхности формующей полости до того, как поверхность дизайна отделится от поверхности формующей полости, также возможно использование выбивного штыря или подобного устройства для механического отделения задней поверхности отливаемого изделия от поверхности формующей полости.

Краткое описание чертежей

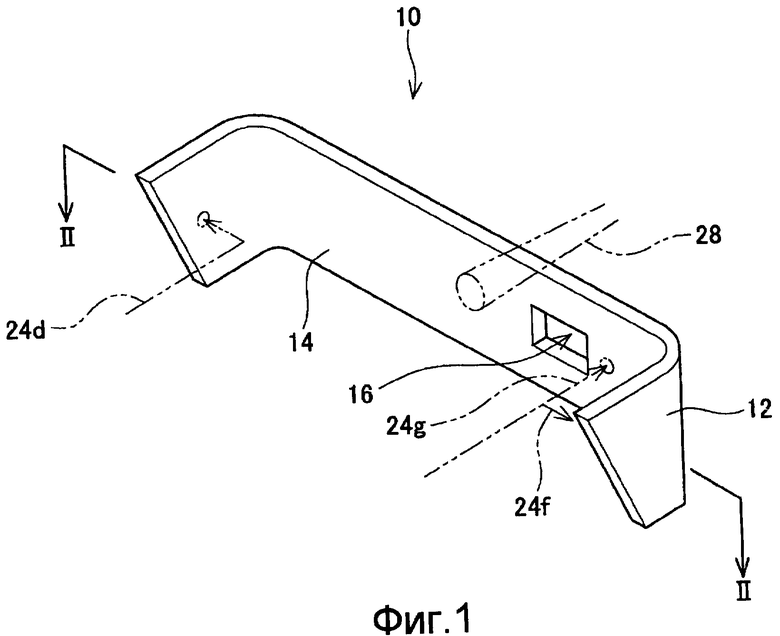

Фиг.1 - вид в перспективе, иллюстрирующий пример отливаемого изделия, которое формуется с использованием технологии по одному из вариантов осуществления.

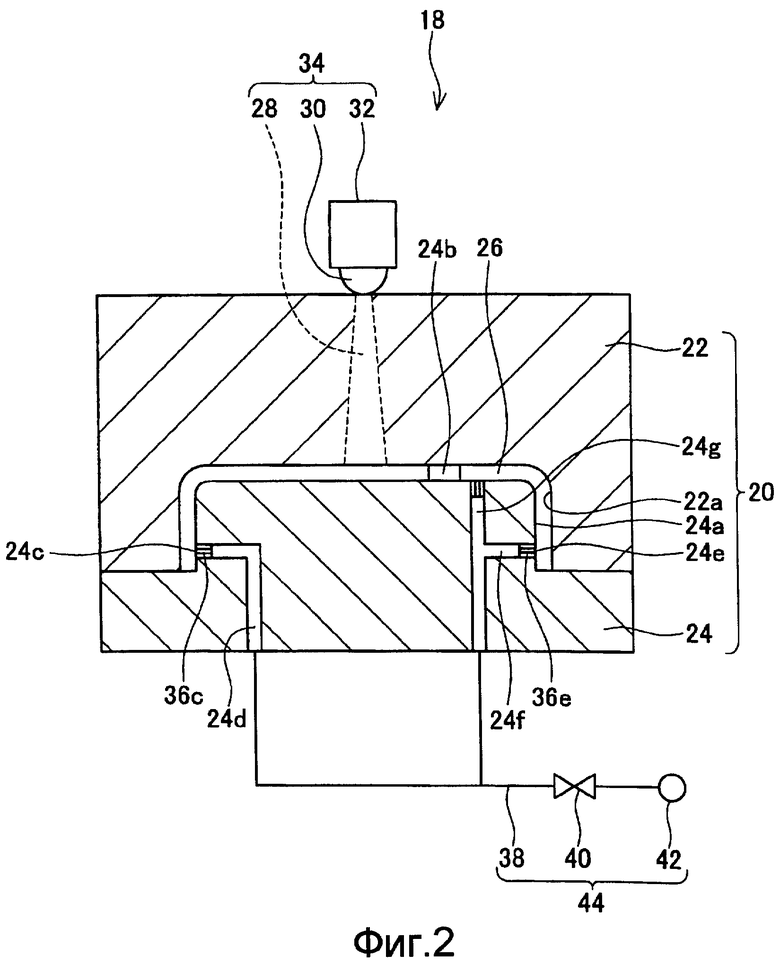

Фиг.2 - схематичный вид в поперечном разрезе литьевой машины по первому варианту осуществления.

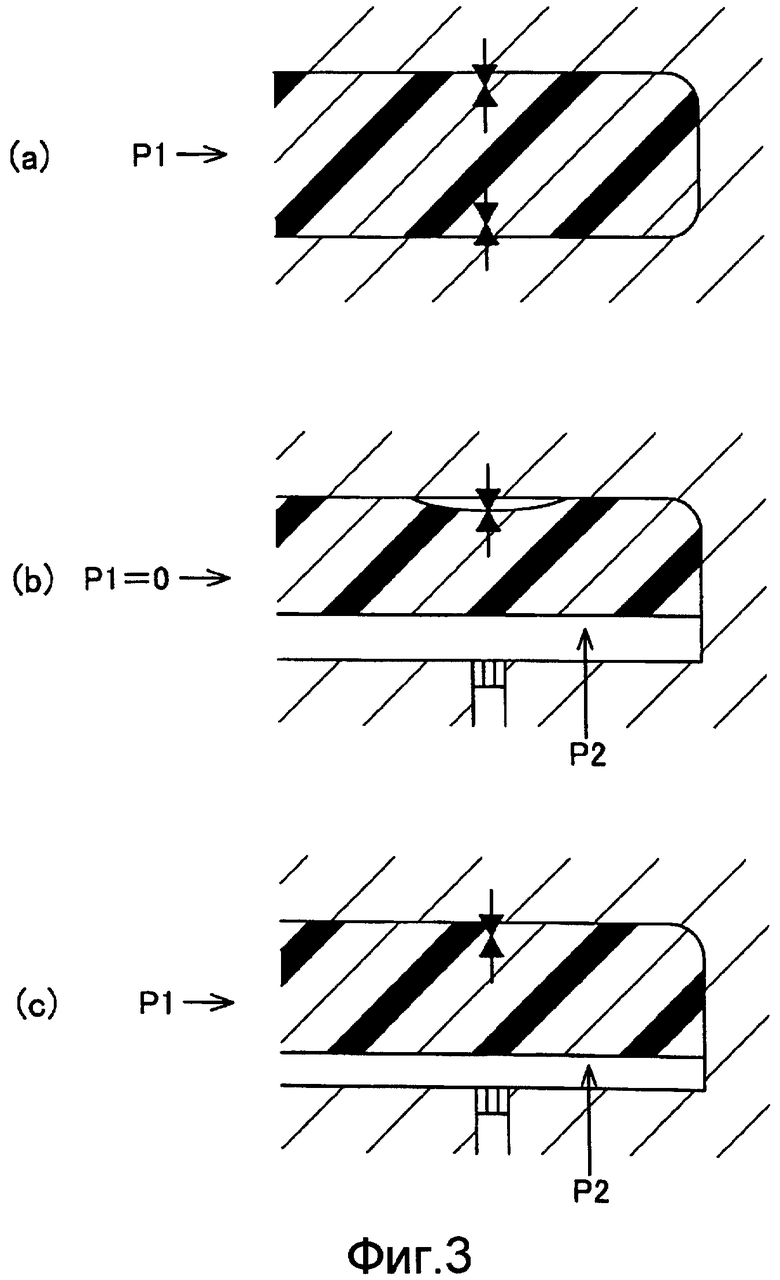

Фиг.3 - схематичные изображения, поясняющие как верхняя поверхность отливаемого изделия отделяется от поверхности формующей полости. Фиг.3(а) - схематичное изображение, поясняющее технологию, предотвращающую отделение поверхности дизайна отливаемого изделия от поверхности формующей полости простой подпиткой расплавленным полимером; фиг.3(b) - схематичное изображение, поясняющее технологию, предотвращающую отделение поверхности дизайна отливаемого изделия от поверхности формующей полости простым приложением давления к задней поверхности отливаемого изделия, а фиг.3(с) - схематичное изображение, поясняющее технологию, предотвращающую отделение поверхности дизайна отливаемого изделия от поверхности формующей полости за счет одновременного выполнения операции подпитки расплавленным полимером и операции прикладывания давления к задней поверхности отливаемого изделия.

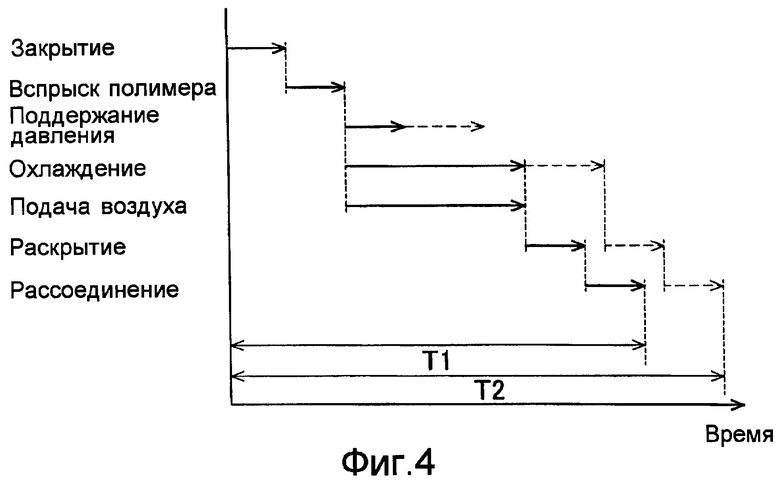

Фиг.4 - диаграмма, поясняющая график процесса по первому варианту осуществления в сравнении с примером обычного процесса.

Фиг.5 - таблица, поясняющая давление, которое необходимо в первом варианте осуществления, в сравнении с примером обычного процесса.

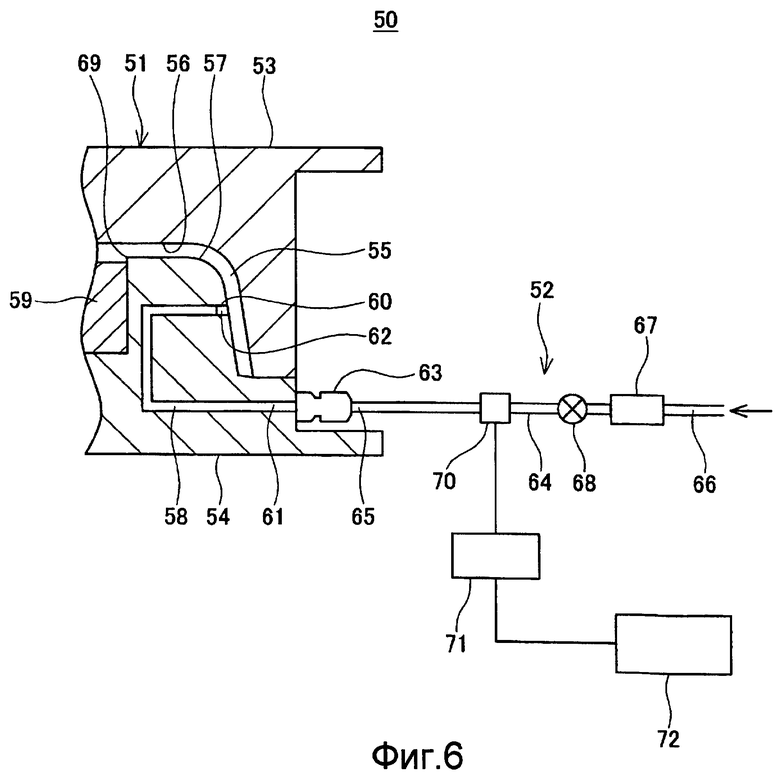

Фиг.6 - схематичный вид в поперечном разрезе литьевой машины по второму варианту осуществления.

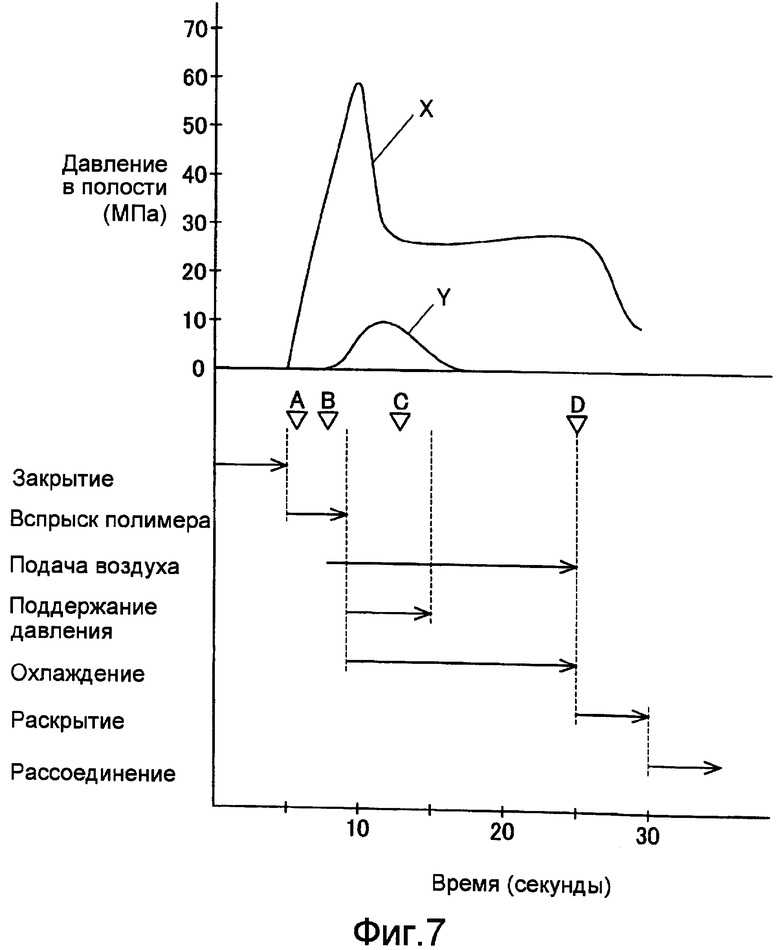

Фиг.7 - график, поясняющий различные операции во время литья и изменение давления внутри формующей полости.

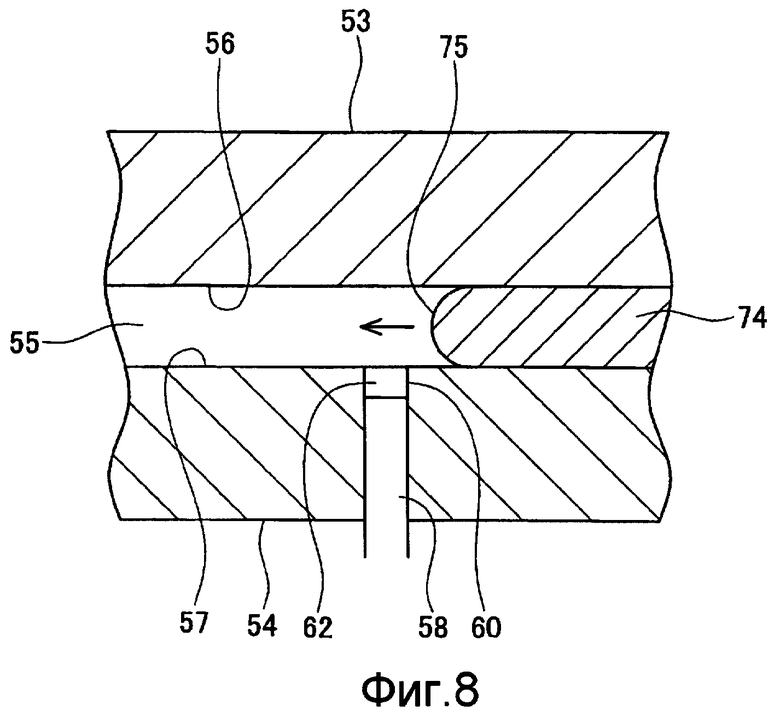

Фиг.8 - чертеж, поясняющий как полимер течет внутри формующей полости.

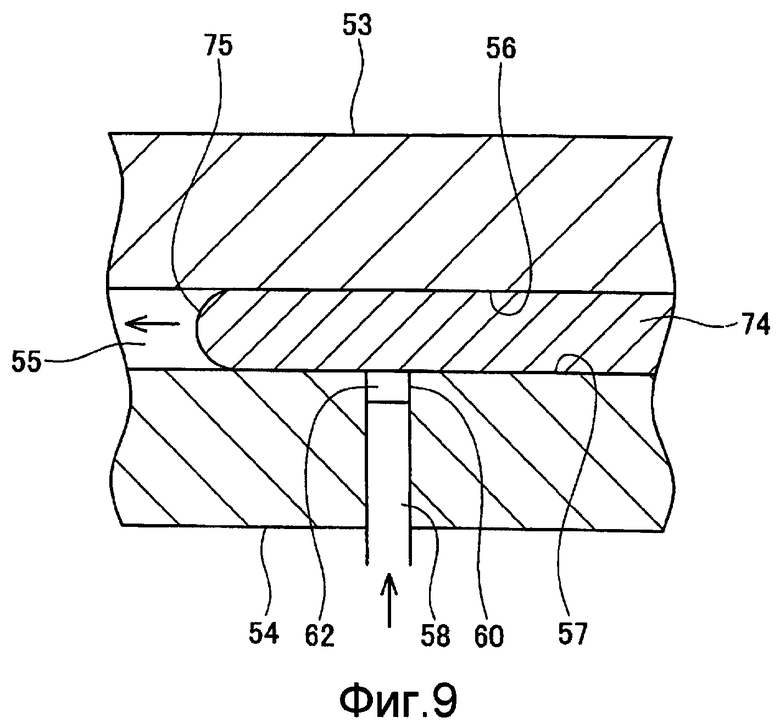

Фиг.9 - чертеж, поясняющий как полимер течет внутри формующей полости.

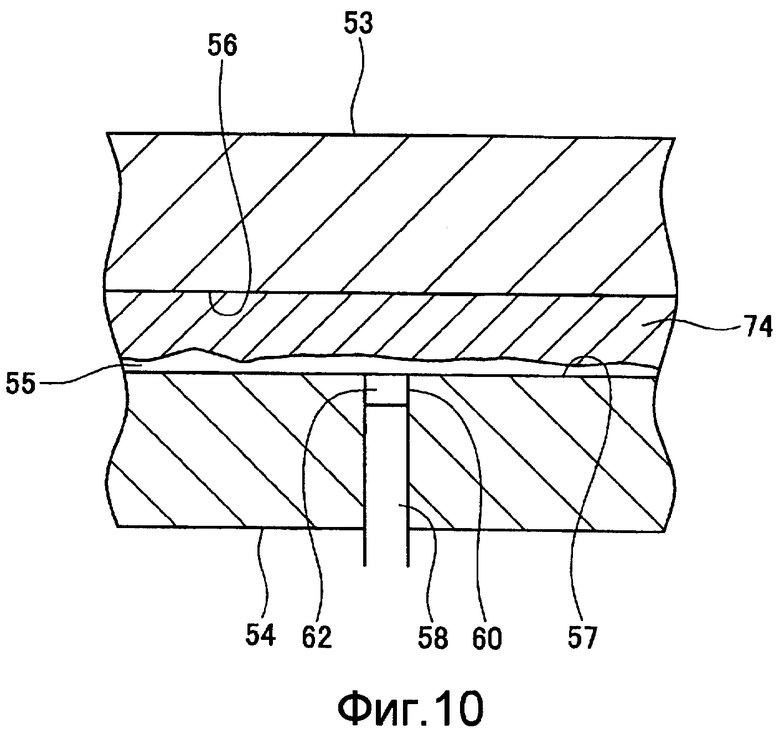

Фиг.10 - чертеж, поясняющий состояние полимера внутри формующей полости после завершения операции подачи жидкости.

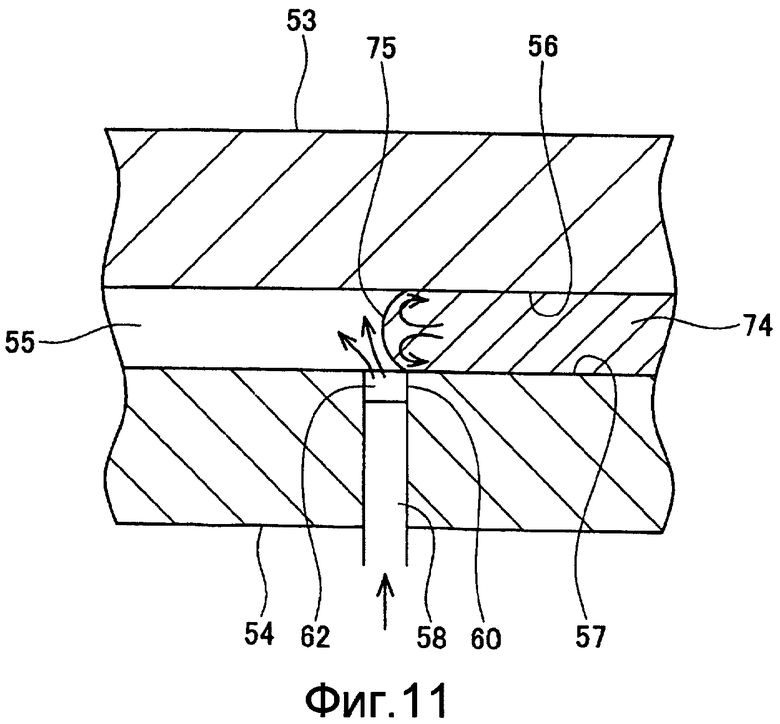

Фиг.11 - чертеж, поясняющий как полимер течет внутри формующей полости.

Фиг.12 - чертеж, поясняющий состояние, в котором отливаемое изделие сформировано.

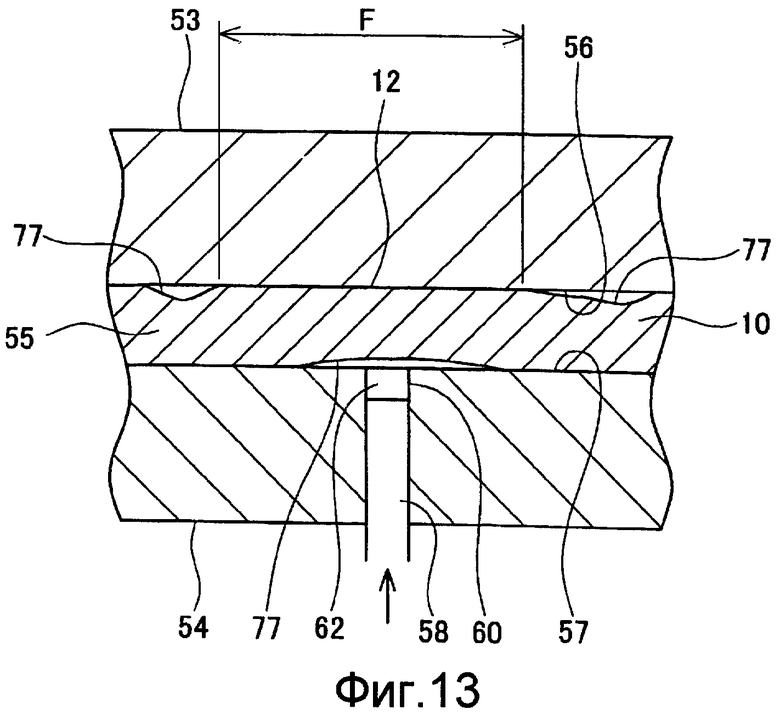

Фиг.13 - чертеж, поясняющий состояние, в котором отливаемое изделие сформировано.

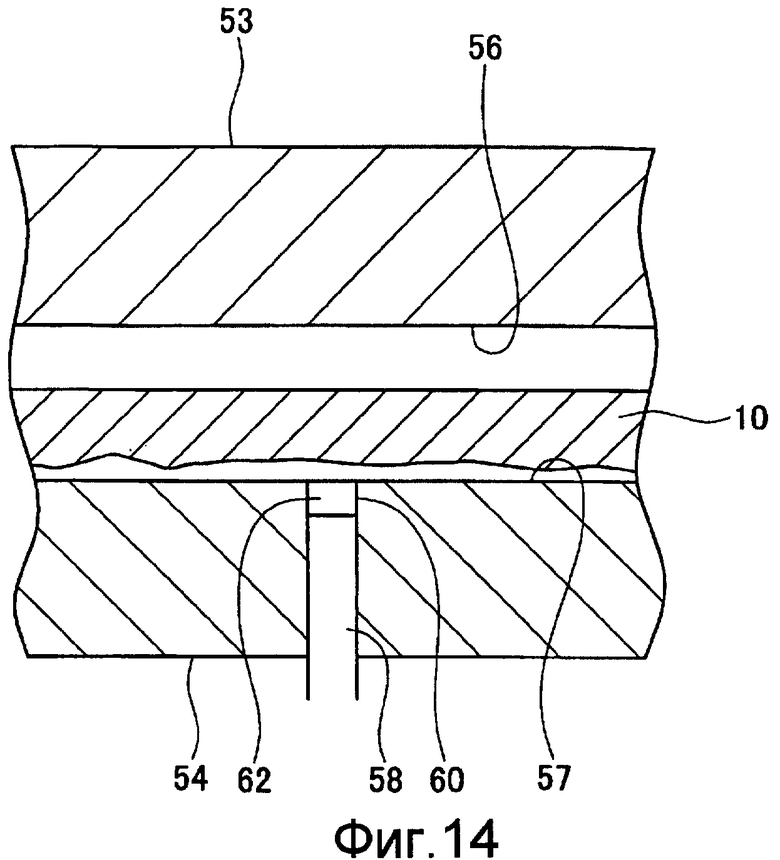

Фиг.14 - чертеж, поясняющий состояние, в котором отливаемое изделие сформировано.

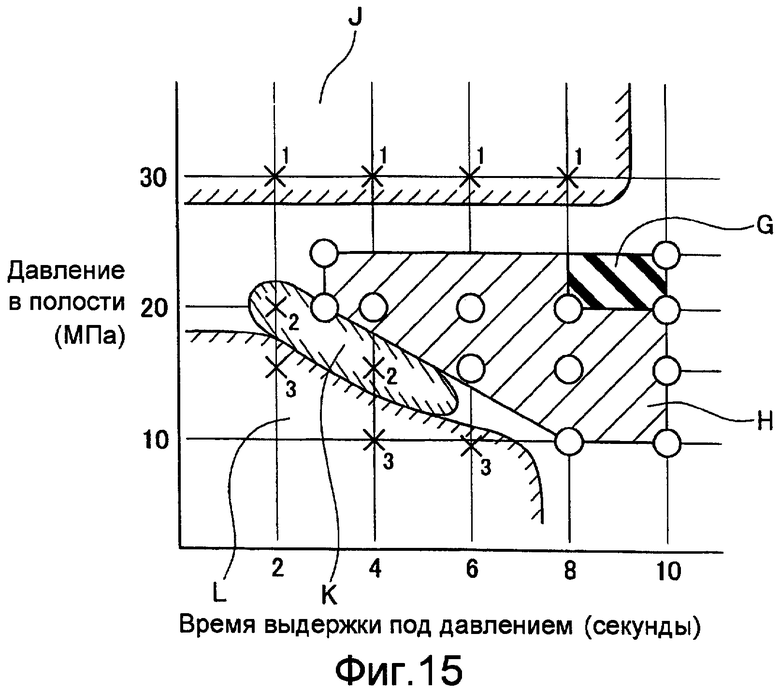

Фиг.15 - диаграмма, поясняющая результаты литья, когда время выдержки под давлением и давление в формующей полости варьировались.

Лучший вариант осуществления изобретения

В последующем разделе описывается предполагаемая причина, по которой давление может быть снижено за счет одновременного выполнения операции выдержки под давлением и операции подачи жидкости. Однако отметим, что технология, раскрытая в этом описании, не ограничивается этой предполагаемой причиной, а ограничивается лишь совокупностью существенных признаков, приведенных в разделе «Формула изобретения».

Поскольку полимер внутри формующей полости охлаждается и дает усадку, становится трудно прикладывать давление к полимеру в зонах, удаленных от впускного литника. Если давление, приложенное к полимеру, падает ниже давления, приложенного к задней поверхности полимера у отверстия проточного канала подачи жидкости под давлением, жидкость под давлением начинает проникать между задней поверхностью отливаемого изделия и поверхностью формующей полости. Это приводит к тому, что задняя поверхность отливаемого изделия отделяется от поверхности формующей полости. В результате, задняя поверхность отливаемого изделия не обрабатывается начисто поверхностью формующей полости. Однако задняя поверхность отливаемого изделия не определяет внешний вид изделия. Давление у задней поверхности отливаемого изделия снижается, т.к. полимер дает усадку. Поэтому жидкость под более низким давлением легче проникает между задней поверхностью отливаемого изделия и поверхностью формующей полости. Т.к. полимер дает усадку, давление у поверхности дизайна отливаемого изделия также снижается. Однако жидкость под давлением входит в пространство между задней поверхностью отливаемого изделия и поверхностью формующей полости до того, как поверхность дизайна отделится от поверхности формующей полости, а задняя поверхность отливаемого изделия отделяется от поверхности формующей полости до того, как поверхность дизайна отделится от поверхности формующей полости.

После того, как задняя поверхность отделится от поверхности формующей полости, но до отделения от формующей полости поверхности дизайна, определяющей форму отливаемого изделия, давление продолжает прикладываться к расплавленному полимеру из впускного литника, чтобы предотвратить отделение поверхности дизайна отливаемого изделия от поверхности формующей полости. Во время этого процесса задняя поверхность отливаемого изделия, которая уже отделилась от поверхности формующей полости, может давать усадку так, что она смещается в направлении к поверхности дизайна и изделие становится тоньше. Следовательно, даже если давление, которое должно одновременно прикладываться к расплавленному полимеру из впускного литника, установлено меньше, чем требуется по обычной технологии, все же возможно предотвратить отделение поверхности дизайна отливаемого изделия от поверхности формующей полости.

Предпочтительно одновременно начинать операцию выдержки под давлением и операцию подачи жидкости. Предпочтительно одновременно начинать операцию выдержки под давлением расплавленного полимера и операцию подачи жидкости сразу после завершения операции впрыска расплавленного полимера. В этом случае не требуется экономически невыгодных потерь времени. Однако также возможно предоставить интервал времени между операцией впрыска расплавленного полимера и операцией выдержки под давлением.

Альтернативно, также возможно начинать операцию подачи жидкости, не дожидаясь завершения заполнения формующей полости расплавленным полимером. Т.о. предпочтительно, когда операция подачи жидкости начинается во время операции впрыска расплавленного полимера. В этом случае операция выдержки под давлением начинается после начала операции подачи жидкости.

Когда расплавленный полимер впрыскивается в формующую полость, расплавленный полимер течет внутри формующей полости с движением края расплавленного полимера. Если операция подачи жидкости начинается без ожидания завершения операции впрыска расплавленного полимера, то предпочтительно начинать операцию подачи жидкости, когда край расплавленного полимера, текущего внутри формующей полости, пройдет отверстие проточного канала. В этом случае предпочтительно начинать операцию подачи жидкости после того, как край расплавленного полимера прошел это отверстие, но до того, как расплавленный полимер начал давать усадку. В этом случае можно позволить отверждаться расплавленному полимеру, когда задняя поверхность отливаемого изделия отделилась от соответствующей поверхности формующей полости. Это позволяет обработать начисто поверхность дизайна с желательной формой.

Поверхность формующей полости, обращенная к задней поверхности отливаемого изделия, в некоторых случаях может быть сформирована путем комбинации нескольких отдельных полуформ. Следовательно, иногда возникают перепады от таких отдельных полуформ. Если перепады присутствуют на поверхности формующей полости, даже только на задней поверхности, толщина отливаемого изделия резко изменяется. В результате, усадка происходит неравномерно. Затем, даже когда поверхность дизайна формующей полости является ровной, деформация, соответствующая перепадам на задней поверхности, может появиться на поверхности дизайна отливаемого изделия. При использовании настоящего способа литья неровности и перепады отдельных полуформ со стороны задней поверхности не отражаются на толщине отливаемого изделия. Т.о. деформация может быть предотвращена.

По окончании операции выдержки под давлением предпочтительно продолжать выполнение операции подачи жидкости. Если операция подачи жидкости продолжается, даже если полимер дает усадку на стороне поверхности дизайна отливаемого изделия, эта усадка не приводит к отделению поверхности дизайна от поверхности формующей полости. Т.о., поскольку жидкость подается из проточного канала, возможно поддерживать состояние, при котором поверхность дизайна не может легко отделиться от поверхности формующей полости. Поэтому время выдержки полимера под давлением может быть существенно снижено, приводя к существенному уменьшению времени цикла.

Предпочтительно создать состояние, в котором поверхность дизайна не отделяется от поверхности формующей полости как за счет давления, прикладываемого в операции выдержки под давлением, так и за счет давления, прикладываемого в операции подачи жидкости. Даже если давление в операции выдержки под давлением, так и давление в операции подачи жидкости являются низкими, предпочтительно использовать такие величины давления, которые являются эффективными для предотвращения отделения поверхности дизайна от поверхности формующей полости за счет объединенного эффекта между этими величинами давления.

Давление полимера, которое должно быть приложено в операции выдержки под давлением, может быть давлением, которое не является эффективным для предотвращения отделения поверхности дизайна отливаемого изделия от поверхности формующей полости, если одновременно не выполнять операцию подачи жидкости. Аналогично, давление жидкости, которое должно быть приложено в операции подачи жидкости, может быть давлением, которое не является эффективным для предотвращения отделения поверхности дизайна отливаемого изделия от поверхности формующей полости, если одновременно не выполнять операцию выдержки под давлением. В операции выдержки под давлением настоящая технология может использовать давление, которое намного ниже давления, способного предотвратить отделение поверхности дизайна отливаемого изделия от поверхности формующей полости, если одновременно не выполнять операцию подачи жидкости. Далее, является эффективной подача жидкости, имеющей давление намного ниже давления, способного предотвратить отделение поверхности дизайна отливаемого изделия от поверхности формующей полости, если одновременно не выполнять операцию выдержки под давлением. Используя преимущества обеих операций, возможно использовать сниженное давление для каждой из них.

Настоящая технология также может быть осуществлена в машине для литья под давлением. Эта машина для литья под давлением использует пресс-форму, имеющую впускной литник, формующую полостью, соединенную с впускным литником, и проточный канал, снабженный отверстием, которое открывается в формующую полость. Отверстие открывается по направлению к задней поверхности отливаемого изделия. Машина для литья под давлением снабжается устройством создания давления для непрерывного приложения давления из входного литника после заполнения формующей полости расплавленным полимером и устройством подачи жидкости для подачи жидкости из проточного канала.

При использовании настоящей машиной для литья под давлением, даже когда оба давления, как давление, которое должно прикладываться к расплавленному полимеру, так и давление жидкости, которая должна подаваться из проточного канала, являются сниженными, все же форма поверхности отливаемого изделия может быть получена желательной формы. Поэтому требования на сопротивление давлению, предъявляемые к пресс-форме, могут быть снижены. Как результат, могут быть уменьшены размеры пресс-формы и снижена стоимость пресс-формы.

Пресс-форма может иметь запирающее устройство, расположенное у отверстия. Запирающее устройство предотвращает вход расплавленного полимера через отверстие. Упомянутое здесь запирающее устройство предотвращает проход расплавленного полимера, но позволяет проход жидкости, имеющей более низкий уровень вязкости. Такое запирающее устройство обычно используют для дегазации пресс-формы и т.п.

Для пресс-формы для отливаемого изделия, имеющего отверстие, в пресс-форме используется колоннообразный участок для формирования отверстия в отливаемом изделии. Когда колоннообразный участок сформирован внутри формующей полости, и когда расплавленный полимер впрыскивается в полость из впускного литника, расплавленный полимер, который прошел с правой стороны колоннообразного участка, и расплавленный полимер, который прошел с левой стороны колоннообразного участка, сливаются вместе на задней стороне колоннообразного участка по ходу потока. В этом случае предпочтительно выполнять отверстие проточного канала вблизи границы, где сливается расплавленный полимер.

У границы, где сливаются вместе два или более потока полимера, имеется тенденция возникновения дефекта, называемого «стыковой шов». Этот дефект литья имеет тенденцию проявляться более часто, если давление, постоянно прикладываемое к расплавленному полимеру после заполнения формующей полости расплавленным полимером, является высоким. Это происходит из-за высокого давления, которое постоянно прикладывается к расплавленному полимеру, возрастания разницы давлений между правой и левой стороной колоннообразного участка. В результате имеется тенденция смещения границы. Когда граница смещается, стыковые швы появляются более часто. Для предотвращения образования стыкового шва является эффективным снижение давления, прикладываемого к расплавленному полимеру. Однако это действие приводит к тому, что поверхность дизайна отливаемого изделия более легко отделяется от поверхности формующей полости. Не существует надежной технологии, предотвращающей образование стыкового шва и обеспечивающей точность формы поверхности. Производители страдают от такой проблемы. Машина по настоящему изобретению решает эту проблему.

Если проточный канал для жидкости выполняют вблизи границы, где сливаются два или более потока расплавленного полимера, то можно снизить давление, которое должно постоянно прилагаться к расплавленному полимеру, чтобы обеспечить точность поверхности дизайна. В результате образование стыкового шва может быть предотвращено.

Далее, предпочтительно, когда устройство подачи жидкости начинает подавать жидкость после того, как край расплавленного полимера, текущего внутри формующей полости, проходит отверстие проточного канала.

Эта машина для литья под давлением может позволить затвердевать расплавленному полимеру в состоянии, когда задняя поверхность отливаемого изделия отделяется от соответствующей поверхности формующей полости. Поверхность дизайна может быть обработана начисто с желательной формой. Даже если на поверхности формующей полости, обращенной к задней поверхности отливаемого изделия, присутствуют перепады, все равно возможно обеспечить непоявления искажений на поверхности дизайна отливаемого продукта.

Предпочтительные варианты осуществления предлагаемой технологии приводятся ниже.

(1) Отверстие проточного канала выполнено в терминальных зонах пресс-формы, которые расплавленный полимер не может легко достигнуть, когда он впрыскивается в формующую полость пресс-формы из впускного литника.

(2) Отверстия проточного канала распределены в положениях, которые соответствуют задней поверхности отливаемого изделия.

(3) Жидкость под давлением подается по направлению к задней поверхности отливаемого изделия до того, как давление полимера, впрыснутого в терминальные зоны формующей полости, поднимают путем операции выдержки под давлением.

(4) Жидкость под давлением подается по направлению к задней поверхности отливаемого изделия после того, как давление полимера, впрыснутого в терминальные зоны формующей полости, поднимают путем операции выдержки под давлением, и давление последовательно падает из-за охлаждения.

(5) Жидкость под давлением подается по направлению к задней поверхности отливаемого изделия, не дожидаясь заполнения формующей полости расплавленным полимером.

(6) Время, за которое расплавленный полимер, который впрыснут в формующую полость, проходит отверстие проточного канала, измеряется заранее, а подачу жидкости под давлением начинают, когда это время прошло.

(7) Жидкостью под давлением является сжатый воздух.

(8) В качестве сжатого воздуха используется воздух из источника сжатого воздуха, имеющегося на заводе. Нет необходимости в новом оборудовании.

(Вариант осуществления 1)

Вариант осуществления 1 пояснен ниже со ссылками на чертежи.

На фиг.1 представлен вид в перспективе отливаемого изделия, которое формуют с использованием технологии по настоящему варианту осуществления. На фиг.2 представлен схематичный вид в поперечном разрезе литьевой машины по настоящему варианту осуществления. На фиг.3 представлено схематичное изображение для сравнения способа литья под давлением по настоящему варианту осуществления с обычным способом литья под давлением. На фиг.4 представлена диаграмма процесса для способа литья под давлением по настоящему варианту осуществления. На фиг.5 представлена таблица, иллюстрирующая давление, которое необходимо в способе литья под давлением настоящего варианта осуществления, в сравнении с условным примером обычного процесса.

Отливаемое изделие 10, показанное на фиг.1, является изделием, отливаемым из полимерного материала с помощью литьевой машины 18, показанной на фиг.2. Типичным примером является литой пластмассовый бампер для автомобиля.

В отливаемом изделии 10 одна поверхность 12 является поверхностью дизайна (передняя поверхность), которая должна быть точно начисто изготовлена с желательной формой, а одна поверхность 14 является задней поверхностью, причем форма этой поверхности не является критичной. Сквозное отверстие 16, которое проходит от передней до задней поверхности, выполняется в отливаемом изделии 10.

На фиг.2 показан поперечный разрез пресс-формы 20 литьевой машины 18 в положении, соответствующем линии II-II на отливаемом изделии на фиг.1. Пресс-форма 20 включает вогнутую полуформу в виде матрицы 22 для формования поверхности дизайна 12 отливаемого изделия 10 и выпуклую полуформу в виде пуансона 24 для формования задней поверхности 14 отливаемого изделия 10. Форма формующей полости 26, которая сформирована объединением матрицы 22 и пуансона 24, соответствует форме отливаемого изделия 10, которая должна быть получена. Поэтому поверхность формующей полости 22а матрицы 22 точно соответствует поверхности дизайна 12 отливаемого изделия 10. Поверхность формующей полости 24а пуансона 24 примерно соответствует задней поверхности 14 отливаемого изделия 10. Колоннообразный участок 24b, простирающийся от поверхности формующей полости 24а к поверхности формующей полости 22а, сформирован на пуансоне 24. Форма колоннообразного участка соответствует форме сквозного отверстия 16, которое должно быть выполнено в отливаемом изделии 10.

Впускной литник 28, который соединяет наружную сторону матрицы 22 с поверхностью формующей полости 24а, выполнен в матрице 22. Сопло 30 разводящего литника 32 устанавливается в том положении, где впускной литник 28 открывается наружу матрицы 22. Впускной литник 28 и разводящий литник 32 составляют инжектор пресс-формы 34. Разводящий литник 32 выпускает расплавленный полимер при заданном давлении. Разводящий литник впрыскивает расплавленный полимер в формующую полость 26 из впускного литника 28.

Два проточных канала подачи жидкости 24d и 24f выполнены в пуансоне 24. Проточные каналы подачи жидкости 24d и 24f соединяют наружную сторону пуансона 24 с поверхностью формующей полости 24а. Эти проточные каналы подачи жидкости 24d и 24f открываются к поверхности формующей полости 24а, а также снабжены отверстиями 24с и 24е в терминальных зонах, которые не могут легко достигаться расплавленным полимером, когда он впрыскивается в формующую полость 26 из впускного литника 28. Отверстия 24с и 24е снабжены клапанами 36с и 36е. Клапаны 36с и 36е имеют маленькие отверстия с диаметром, который не позволяет проходить через них расплавленному полимеру, но позволяет проходить через них воздуху.

Далее, имеется третий проточный канал подачи жидкости 24g. Отверстие проточного канала подачи жидкости 24g выполнено в положении, где расплавленный полимер, который прошел справа от колоннообразного участка 24b, и расплавленный полимер, который прошел слева от колоннообразного участка 24b, сливаются вместе на задней стороне колоннообразного участка 24b по ходу потока. Колоннообразный участок 24b используется для формирования сквозного отверстия 16. Отверстие проточного канала подачи жидкости 24g также снабжено клапаном.

Труба подачи жидкости 38 присоединена к местам, где проточные каналы подачи жидкости 24d, 24f и 24g открываются на наружной стороне пуансона 24. Один конец трубы подачи жидкости 38 соединен с насосом 42. Насос 42 нагнетает давление и подает жидкость. Вентиль 40 для установки скорости потока и давления жидкости выполнен в середине трубы подачи жидкости 38. Вентиль 40 регулирует давление воздуха, подаваемого насосом 42, до 0,5 МПа. Регулятор, не показанный на этой фигуре, контролирует степень открытия вентиля 40. Жидкость под давлением (воздух в этом варианте осуществления), подаваемый насосом 42, регулируется вентилем 40 до 0,5 МПа. Жидкость под давлением подается в формующую полость 26 через трубу подачи жидкости 38 и проточные каналы подачи жидкости 24d, 24f и 24g. Отверстия проточных каналов подачи жидкости 24d, 24f и 24g выполнены на поверхности пуансона 24 и направляют сжатый воздух, который был отрегулирован до давления 0,5 МПа, по направлению к задней поверхности отливаемого изделия.

Далее, множество канавок, простирающихся с радиальным рисунком от проточного канала подачи жидкости 24d, могут быть выполнены на поверхности пуансона 24. Подобным образом, могут быть выполнены канавки, простирающиеся с радиальным рисунком от проточных каналов подачи жидкости 24f и 24g. Эти канавки распределяют сжатый воздух по ширине участка задней поверхности 14 отливаемого изделия 10. Это позволяет быстро отделять заднюю поверхность 14 отливаемого изделия 10 от пуансона 24.

Вместо выполнения канавок может использоваться литейная смазка. Литейная смазка может быть наложена на поверхность пуансона 24. Задняя поверхность 14 отливаемого изделия сможет легче отделяться от пуансона 24. Если литейная смазка также используется для матрицы 22, то предпочтительно, когда литейная смазка для пуансона 24 отличается от литейной смазки для матрицы 22. Литейная смазка, которая поможет отделить отливаемое изделие 10 от пуансона 24 раньше, чем от матрицы 22, используется в качестве литейной смазки для пуансона 24.

Как было описано выше, предпочтительнее применять средства для более легкого отделения задней поверхности 14 отливаемого изделия 10 от пуансона 24. В дополнение к вышеописанным примерам, следующее средство может быть использовано. Так, пуансон 24 может быть выполнен из материала с низкой теплопроводностью, а матрица 22 может быть выполнена из материала с высокой теплопроводностью. За счет этого также реализуется то, что задняя поверхность 14 отливаемого изделия 10 отделяется от пуансона 24 раньше, чем от матрицы 22.

Диаграмма процесса способа литья под давлением, базирующегося на использовании вышеописанной литьевой машины 18, будет сейчас поясняться со ссылкой на фиг.4.

Во-первых, матрицу 22 и пуансон 24 объединяют, чтобы закрыть пресс-форму 20. В это время вентиль 40 инжектора жидкости 44 поддерживается закрытым. В этом состоянии расплавленный полимер выталкивается из разводящего литника 32 инжектора пресс-формы 34 с давлением впрыска приблизительно 50 МПа. Вытолкнутый расплавленный полимер впрыскивается в формующую полость 26 из сопла 30 через впускной литник 28. Около колоннообразного участка 24b расплавленный полимер проходит с правой и левой сторон от колоннообразного участка 24b и сливается на задней стороне этого участка по ходу потока.

Когда формующая полость 26 заполнена расплавленным полимером, давление впрыска разводящего литника 32 снижают до 20 МПа, и процесс переходит в операцию выдержки под давлением.

Когда заполнение формующей полости 26 расплавленным полимером завершено, т.е. когда начинается операция выдержки под давлением, открывают вентиль 40 инжектора жидкости 44. Воздух, который был сжат до 0,5 МПа, подается в проточные каналы подачи жидкости 24d, 24f и 24g.

Соотношение между давлением, прикладываемым к расплавленному полимеру внутри формующей полости 26 из впускного литника 28, и давлением жидкости, находящейся под давлением, прикладываемым в проточные каналы подачи жидкости 24d, 24f и 24g, вызывает эффект, описанный ниже.

Давление расплавленного полимера внутри формующей полости 26 выше, чем давление жидкости, находящейся под давлением, когда начинается операция выдержки под давлением. Давление полимера снижается при отверждении расплавленного полимера, и когда давление полимера падает ниже давления жидкости, жидкость под давлением подается на сторону задней поверхности 14 отливаемого изделия 10.

Поскольку жидкость под давлением подается на заднюю поверхность 14 отливаемого изделия 10 из проточных каналов подачи жидкости 24d, 24f и 24g, поверхность дизайна 12 отливаемого изделия 10 не отделяется от поверхности формующей полости 22а.

Расплавленный полимер, который был впрыснут в формующую полость 26, охлаждается и дает усадку. Во время этого процесса жидкость под давлением подается на заднюю поверхность 14 отливаемого изделия 10. В это же время давление около 20 МПа постоянно прикладывается из разводящего литника 32. Как продемонстрировано на фиг.5, когда давление около 20 МПа постоянно прикладывается из разводящего литника 32, давление полимера в терминальных зонах становится примерно 8 МПа.

Такое давление полимера составляет примерно половину от давления, требуемого по обычной технологии выдержки под давлением, обозначенной как условный пример 1 на фиг.5. Это давление полимера в этом варианте осуществления является более низким.

На фиг.3 представлены схематичные изображения, на которых сравниваются технология литья под давлением по настоящему варианту осуществления и обычная технология литья под давлением. Технология, показанная на фиг.3(а), соответствует технологии, которая предотвращает отделение поверхности дизайна отливаемого изделия от поверхности формующей полости простым постоянным прикладыванием давления Р1 из впускного литника 28. Эта технология не гарантирует, что задняя поверхность отливаемого изделия будет отделяться первой от поверхности формующей полости, и что поверхность дизайна отливаемого изделия не сможет отделиться первой от поверхности формующей полости. В таком случае составляющая силы, возникающей из-за усадки отливаемого изделия на его задней стороне и стороне дизайна, становится силой, которая отделяет поверхность дизайна отливаемого изделия от поверхности формующей полости. Для противодействия этой силе и предотвращения отделения поверхности дизайна от поверхности формующей полости необходимо повышать давление Р1, которое должно постоянно прикладываться к расплавленному полимеру из впускного литника 28. Как представлено на фиг.5, требуется высокое давление подпитки, которое может обеспечить давление около 40 МПа в зоне впускного литника (16 МПа в терминальных зонах).

Технология, показанная на фиг.3(b), соответствует технологии, которая предотвращает отделение поверхности дизайна отливаемого изделия от поверхности формующей полости простой подачей жидкости под давлением по направлению к задней поверхности отливаемого изделия. При использовании этой технологии необходимо толкнуть отливаемое изделие со стороны задней поверхности в сторону передней поверхности с довольно высоким давлением. Как представлено на фиг.5, необходимо оттолкнуть отливаемое изделие со стороны задней поверхности в сторону передней поверхности с давлением примерно 18 МПа.

Фиг.3(с) соответствует настоящему варианту осуществления, когда продолжают прикладывать давление Р1 к расплавленному полимеру и в это же время подают сжатый воздух по направлению к задней поверхности 14 отливаемого изделия 10. Даже когда давление подаваемого воздуха является более низким, гарантируется, что задняя поверхность отливаемого изделия отделится от поверхности формующей полости 24а до того, как поверхность дизайна отливаемого изделия отделится от поверхности формующей полости 22а. Давление Р1, которое должно быть приложено к расплавленному полимеру, может быть снижено. Как представлено на фиг.5, требуется только давление около 20 МПа в зоне входного литника (8 МПа в терминальных зонах).

Эти цифровые величины представлены только в качестве примеров и не должны браться для ограничения правовой охраны этого изобретения. Более того, вышеупомянутые разъяснения представлены для пояснения предполагаемой причины. Технология по настоящему изобретению не ограничивается этой предполагаемой причиной. Строго говоря, технология по настоящему изобретению является технологией, в которой одновременно выполняются операция постоянного приложения давления к расплавленному полимеру из впускного литника 28 и операция подачи жидкости под давлением из проточных каналов подачи жидкости 24d, 24f и 24g.

Операция выдержки расплавленного полимера под давлением может быть завершена до операции подачи жидкости под давлением. В настоящем варианте осуществления осуществление операции подачи жидкости под давлением снижает усилие, которое старается вызвать отделение поверхности дизайна 12 отливаемого изделия 10 от поверхности формующей полости 22а. Даже если операция выдержки под давлением завершается на этапе, когда прочность поверхности дизайна 12 отливаемого изделия 10 относительно низка, возможно предотвратить отделение поверхности дизайна 12 отливаемого изделия 10 от поверхности формующей полости 22а. Поэтому время выдержки под давлением может быть существенно сокращено.

Поскольку время выдержки под давлением может быть существенно сокращено, то последующие операции могут быть выполнены раньше. На фиг.4 прерывистые линии показывают временные затраты на выполнение процесса, базирующегося на обычной технологии. Вариант осуществления настоящего изобретения может ускорить время для раскрытия пресс-формы и может таким образом ускорить время для рассоединения с изделием. В результате время цикла сокращается и повышается эффективность массового производства.

Настоящий вариант осуществления может снизить примерно наполовину давление, необходимое для операции выдержки расплавленного полимера под давлением. Поэтому граница, где расплавленный полимер, который прошел справа от колоннообразного участка 24b, и расплавленный полимер, который прошел слева от колоннообразного участка 24b, сливаются вместе на задней стороне колоннообразного участка 24b по ходу потока, не смещается во время операции выдержки полимера под давлением. Возможно отливать изделие, на котором граница слияния полимера (стыковой шов) будет не очень заметна. Для достижения этого эффекта предпочтительно сформировать проточный канал подачи жидкости 24g вблизи этой границы слияния.

Далее, также возможно одновременное выполнение операции постоянного приложения давления к расплавленному полимеру из впускного литника 28 и операции механического отделения задней поверхности 14 отливаемого изделия 10 от поверхности формующей полости 24а. Эти операции выполняются после того, как расплавленный полимер будет впрыснут в формующую полость 26 пресс-формы 20, но до того, как пресс-форма 20 раскроется. Выбивной штырь и т.п. может использоваться для отделения задней поверхности 14 отливаемого изделия 10 от поверхности формующей полости 24а до того, как поверхность дизайна 12 отливаемого изделия 10 отделится от поверхности формующей полости 22а.

(Вариант осуществления 2)

Вариант осуществления 2 поясняется ниже со ссылками на чертежи. В варианте осуществления 2 литьевая машина 50, показанная на фиг.6, используется для литья под давлением отливаемого изделия 10, имеющего такую же форму, как в варианте осуществления 1 (см. фиг.1). Литьевая машина 50 содержит пресс-форму 51, в которой осуществляется литье под давлением терминальных зон отливаемого изделия 10. Пресс-форма 51 включает матрицу 53 и пуансон 54. Пуансон 54 имеет сердечник 59. Формующая полость 55 образована объединением матрицы 53 и пуансона 54. Поверхность формующей полости 56 матрицы 53 соответствует поверхности дизайна 12 отливаемого изделия 10. Поверхность формующей полости 57 пуансона 54 примерно соответствует задней поверхности 14 отливаемого изделия 10. Для раскрытия пресс-формы 51 матрица 53 и пуансон 54 раздвигаются в вертикальном направлении.

Проточный канал подачи жидкости 58 выполнен в матрице 54. Один конец проточного канала подачи жидкости 58 открывается на поверхности формующей полости 57 у отверстия 60. Другой конец 61 проточного канала подачи жидкости 58 открывается наружу матрицы 54. Отверстие 60 снабжено клапаном 62. Этот клапан имеет отверстия для соединения формующей полости 55 с проточным каналом подачи жидкости 58. Размер этих соединительных отверстий задается так, чтобы полимер не затекал в проточный канал подачи жидкости 58, когда расплавленный полимер впрыскивается в формующую полость 55.

Хотя это и не показано на фиг.6, литьевая машина 50 по варианту осуществления 2, подобно как и литьевая машина 18 по варианту осуществления 1, имеет инжектор пресс-формы 34, включающий разводящий литник 32, сопло 30 и впускной литник 28.

Компенсатор объема 52 снабжен автосоединительным устройством 63, трубой для жидкости 64, клапаном с электромагнитным управлением 70, регулятором 68, фильтром 67, таймером 71 и контроллером литья 72. Автосоединительное устройство 63 присоединяется с внешней стороны пуансона 54. Автосоединительное устройство 63 присоединяется к проточному каналу подачи жидкости 58. Один конец 65 трубы для жидкости 64 соединен с автосоединительным устройством 63. Сжатый воздух из магистрали предприятия подается в качестве жидкости под давлением к другому концу 66 трубы для жидкости 64. Фильтр 67, регулятор 68 и клапан с электромагнитным управлением 70 присоединены к трубе для жидкости 64. Фильтр 67 удаляет посторонние включения, содержащиеся в сжатом воздухе магистрали предприятия. Регулятор 68 регулирует подаваемый сжатый воздух до заданного давления (например, 0,5 МПа). Клапан с электромагнитным управлением 70 открывает и закрывает трубу для жидкости 64. Когда клапан с электромагнитным управлением 70 открыт, жидкость под давлением, давление которой отрегулировано регулятором 68, подается в проточный канал подачи жидкости 58 пресс-формы 51. Клапан с электромагнитным управлением 70 связан с таймером 71, который в свою очередь связан с контроллером литья 72. Контроллер литья 72 полностью управляет литьевой машиной 50.

Контроллер литья 72 подает сигнал начала литья на таймер 71, когда начинается впрыск расплавленного полимера в пресс-форму 51. Далее, контроллер литья 72 подает сигнал раскрытия пресс-формы на таймер 71, когда начинается действие раскрытия пресс-формы 51. Далее, контроллер литья 72 подает сигнал закрытия пресс-формы на таймер 71, когда начинается действие закрытия пресс-формы 51.

Основываясь на сигнале начала литья, сигнале раскрытия пресс-формы и сигнале закрытия пресс-формы, таймер 71 подает сигнал открытия или сигнал закрытия на клапан с электромагнитным управлением 70. Время, когда таймер 71 подает сигнал открытия/закрытия, описывается подробно позже.

Операции литья под давлением отливаемого изделия 10 с помощью литьевой машины 50 поясняются ниже со ссылкой на фиг.7. Изменения давления внутри формующей полости 55 также поясняются ниже. На нижней половине фиг.7 представлен график процесса литья. На верхней половине фиг.7 представлен график, показывающий давление внутри формующей полости 55. На горизонтальной оси графика процесса литья показано время (секунды). Это время также применяется к графику, показывающему давление внутри формующей полости 55. Кривая Х на графике, показывающем давление внутри формующей полости 55, соответствует внутриполостному давлению около впускного литника 28 (см. фиг.1 и 2). Буквы от А до D над треугольниками на фиг.7 будут использованы позже во время подробного пояснения времени начала или окончания подачи жидкости под давлением.

Как показано на фиг.7, чтобы отлить под давлением отливаемое изделие 10, сначала осуществляется операция закрытия пресс-формы 51 путем объединения матрицы 53 и пуансона 54. Когда операция закрытия пресс-формы начинается, сигнал закрытия пресс-формы подается на клапан с электромагнитным управлением 70. В результате клапан с электромагнитным управлением 70 закрывается. Поэтому сжатый воздух не подается в проточный канал подачи жидкости 58 пресс-формы 51. Следующей осуществляется операция впрыска расплавленного полимера из впускного литника 28 в формующую полость 55.

Впрыснутый расплавленный полимер начинает заполнять формующую полость 55. Внутриполостное давление (кривая X) около впускного литника 28 быстро возрастает до примерно 60 МПа, когда впрыск начинается. Даже когда расплавленный полимер впрыскивается в формующую полость 55, его давление не распространяется немедленно на участок вблизи отверстия 60 проточного канала подачи жидкости 58. Поэтому это происходит в конце операции впрыска, когда давление (кривая Y) около отверстия 60 начинает повышаться.

Впрыснутый расплавленный полимер течет внутри формующей полости 55. Фиг.8 иллюстрирует состояние до того, как край (передний фронт) 75 расплавленного полимера 74, впрыснутого в формующую полость 55, проходит отверстие 60 проточного канала подачи жидкости 58. В дальнейшем край 75 расплавленного полимера 74 упоминается как «фронт расплава 75». Фиг.9 иллюстрирует состояние сразу после того, как фронт расплава 75 расплавленного полимера 74 прошел отверстие 60 проточного канала подачи жидкости 58.

Таймер 71 отсчитывает время с начала поступления сигнала закрытия пресс-формы от контроллера литья 72. Затем таймер 71 подает сигнал открытия на клапан с электромагнитным управлением 70, когда фронт расплава 75 полимера 74 прошел отверстие 60 проточного канала подачи жидкости 58. Это время показано треугольником В на фиг.7 и далее упоминается как «время впрыска». Время впрыска было установлено оценкой времени, за которое фронт расплава 75 прошел отверстие 60, с использованием данных измерений давления на поверхности формующей полости 57 вблизи отверстия 60 и результатов гидродинамического анализа в формующей полости 55 для полимера 74 и т.д. Также возможно начинать отсчет времени, когда поступает сигнал начала литья, и выходной сигнал открытия клапана с электромагнитным управлением 70 базируется на этом отсчитанном времени.

Когда клапан с электромагнитным управлением 70 открывается во время впрыска, жидкость под давлением в виде сжатого воздуха подается в проточный канал подачи жидкости 58, и начинается операция подачи жидкости. В это время полимер 74 вблизи отверстия 60 еще не отвержден. Воздух подается из клапана 62 по направлению к задней поверхности полимера 74, который еще не отвержден. Эта операция приводит к отделению задней поверхности полимера 74 от поверхности формующей полости 57.

Хотя на фиг.6 показано только одно отверстие, в действительности несколько отверстий для подачи жидкости в формующую полость 55 обеспечивается на поверхности формующей полости 57. Время, когда жидкость подается в каждое из отверстий регулируется индивидуально с помощью клапана с электромагнитным управлением. Этот клапан с электромагнитным управлением устанавливается в трубе для жидкости, соединенной с каждым отверстием, и управляется таймером 71.

Как показано на фиг.7, после завершения операции впрыска расплавленного полимера, эта операция переходит в операцию выдержки расплавленного полимера под давлением («операция выдержки под давлением»). Операция охлаждения также начинается наряду с операцией выдержки под давлением и падение температуры внутри формующей полости 55 вызывает отверждение полимера 74. В результате подачи жидкости из клапана 62 полимер 74 отверждается во время отделения задней поверхности полимера 74 от поверхности формующей полости 57. Даже после завершения операции выдержки под давлением операция подачи жидкости (подача воздуха) и операция охлаждения продолжаются, и эти две операции впоследствии завершаются одновременно.

Внутриполостное давление вблизи впускного литника 28 (кривая X) падает быстро, когда процесс переходит в операцию выдержки под давлением. Внутриполостное давление вблизи впускного литника 28 поддерживается на уровне примерно 35 МПа до завершения операции охлаждения. Внутриполостное давление вблизи отверстия 60 (кривая Y) продолжает расти даже после начала операции выдержки под давлением, достигает максимума (примерно при 10 МПа) в середине операции выдержки под давлением, а затем падает. Внутриполостное давление вблизи отверстия 60 возвращается к нулю после завершения операции выдержки под давлением. Таким образом, внутриполостное давление вблизи отверстия 60 превышает давление (0.5 МПа) жидкости под давлением некоторое время. Однако даже при том, что внутриполостное давление вблизи отверстия 60 превышает давление (0.5 МПа) жидкости под давлением, задняя поверхность полимера 74 вскоре отделяется от поверхности формующей полости 57, потому что полимер 74 усаживается из-за охлаждения, и давление полимера становится ниже, чем давление жидкости под давлением.

Фиг.10 иллюстрирует состояние полимера 74, когда завершается операция подачи жидкости (показано треугольником D на фиг.7). Задняя поверхность полимера 74 уже отделилась, а передняя поверхность полимера надежно контактирует с поверхностью формующей полости 56 матрицы 53. Как показано на фиг.6, даже когда существует уступ 69 между сердечником 59 и пуансоном 54, то поскольку отверждение происходит, когда задняя поверхность полимера 74 отделяется от уступа 69, участок с перепадом не образуется на задней поверхности полимера 74 из-за уступа 69. Поскольку участок с перепадом не образуется на задней поверхности полимера 74, то поверхность дизайна и вовсе не искажается (т.е. не происходит искажения, соответствующего участку перепада, на поверхности дизайна 12). Поэтому поверхность дизайна 12 отливаемого изделия 10 отливается надлежащим образом.

Когда завершаются операции подачи жидкости и охлаждения, таймер 71 подает сигнал закрытия на клапан с электромагнитным управлением 70. Когда клапан с электромагнитным управлением 70 закрывается, подача жидкости под давлением в формующую полость 55 прекращается. После завершения операции подачи жидкости и операции охлаждения процесс переходит в операцию раскрытия пресс-формы для раскрытия пресс-формы 51. Фиг.14 иллюстрирует состояние, когда пресс-форма 51 раскрылась.

Далее осуществляется операция рассоединения для рассоединения (отделения) отливаемого изделия 10 от пресс-формы 51.

Как пояснялось выше, за счет подачи жидкости по направлению к задней поверхности полимера 74 сразу после того, как фронт расплава 75 полимера 74 прошел отверстие 60 (во время впрыска), возможно отливать отливаемое изделие 10, имеющее превосходную поверхность дизайна 12. В противоположность этому, если жидкость подается в формующую полость 55 до того, как фронт расплава 75 полимера 74 прошел отверстие 60 (показано треугольником А на фиг.7), жидкость вдувается во фронт расплава 75, как показано на фиг.11. Следовательно, образуются отметки от потока на отливаемом изделии 10.

Во время операции охлаждения полимер 74, впрыснутый в формующую полость 55, дает усадку в течение процесса отверждения. Подача жидкости по направлению к задней поверхности полимера 74 сразу после начала операции охлаждения (треугольник С на фиг.7) вызывает деформацию поверхности дизайна 12 отливаемого изделия 10. Т.е. подача жидкости после того, как началась усадка полимера 74, вызывает деформацию поверхности дизайна 12. В частности, как показано на фиг.12, деформации 77 появляются на поверхности дизайна 12 и задней поверхности 14 отливаемого изделия 10, если усадка начинает происходить до того, как жидкость достаточно введена со стороны задней поверхности полимера 74. Даже если подача жидкости начинается сразу после того, как фронт расплава 75 полимера 74 прошел отверстие 60 (т.е. во время впрыска, показанного треугольником В на фиг.7), то если подачу жидкости прекратить раньше (например, треугольник С на фиг.7), пока полимер 74 еще отверждается, отливаемое изделие не будет сформировано надлежащим образом. Более специфически, как показано на фиг.13, область F, на которой поверхность дизайна 12 отливаемого изделия 10 может быть отлита надлежащим образом (область, для которой подача жидкости является эффективной), становится узкой.

Изобретатель испытывал процесс литья отливаемого изделия 10, варьируя время выдержки под давлением и давление внутри формующей полости 55, с подачей жидкости по направлению к задней стороне полимера 74. На фиг.15 показаны результаты. Горизонтальная ось на фиг.15 соответствует времени выдержки под давлением. Вертикальная ось соответствует давлению (МПа) внутри терминальной зоны (вблизи отверстия 60) формующей полости 55. Отметим, что это внутриполостное давление измерялось в состоянии выдержки под давлением.

На фиг.15 обозначение О обозначает точку, в которой отливаемое изделие 10 было отлито надлежащим образом. Знак × с «1» обозначает точку, в которой на отливаемом изделии 10 появлялся облой. Знак × с «2» обозначает точку, в которой в отливаемом изделии 10 появлялись пустоты. Знак × с «3» обозначает точку, в которой на отливаемом изделии 10 проявлялась деформация. Другими словами, отливаемое изделие 10 не может быть надлежаще сформировано в областях J, К или L.

В противоположность, возможно надлежащее литье отливаемого изделия, если время выдержки под давлением и внутриполостное давление объединяются в области G, обозначенной толстыми линиями штриховки, и в области Н, обозначенной тонкими линиями штриховки.

Когда никакая жидкость не подается к задней поверхности полимера 74, как в условном примере, отливаемое изделие 10 может быть надлежаще отлито только в области G. Т.е. по обычной технологии требуется как минимум 8 секунд в качестве времени выдержки под давлением. И, наоборот, по технологии настоящего изобретения можно надлежаще отлить отливаемое изделие, даже если время выдержки под давлением сокращено до 3 секунд. Поскольку сокращение времени выдержки под давлением уменьшает время литья, то большее количество изделий может быть отлито за единицу времени. Далее, там где по обычной технологии требуется внутриполостное давление по крайней мере 20 МПа, по технологии настоящего изобретения можно надлежаще отлить отливаемое изделие 10, даже когда названное давление снижено до 10 МПа. Поскольку внутриполостное давление может быть снижено, становится возможным отливать большие отливаемые изделия, даже если не повышается давление сжатия пресс-формы.

Эти цифровые величины представлены только в качестве примеров и не должны браться для ограничения правовой охраны этого изобретения. Более того, вышеупомянутые разъяснения представлены для пояснения предполагаемой причины, и технология по настоящему изобретению не ограничивается этой причиной.

Технические детали, поясненные в этом описании или относящиеся к чертежам, показывают техническую полноценность как сами по себе, так и в различных сочетаниях и не ограничиваются сочетаниями, приведенными в формуле на то время, когда эта патентная заявка была представлена. Более того, технологии, представленные как примеры в этом описании или на чертежах, одновременно достигают многочисленные технические задачи и показывают техническую полноценность даже при достижении только одной из этих технических задач.

Заявленная группа изобретений относится к технологии литья под давлением, а именно к способу литья под давлением с использованием пресс-формы и к машине для литья под давлением. Техническим результатом заявленной группы изобретений является снижение давления, прикладываемого к полимеру внутри формующей полости, а следовательно, уменьшение размеров и стоимости пресс-формы. Технический результат достигается в способе литья под давлением с использованием пресс-формы. Пресс-форма содержит впускной литник, формующую полость, соединенную с впускным литником, и проточный канал, который открывается по направлению к задней поверхности отливаемого изделия. Способ включает операцию впрыска расплавленного полимера в формующую полость. Далее проводят выдержку под давлением для приложения давления из впускного литника к впрыснутому полимеру внутри формующей полости. Затем подают жидкость по направлению к задней поверхности отливаемого изделия через проточный канал. Операцию выдержки под давлением и операцию подачи жидкости выполняют одновременно. При этом давление, которое прикладывают в операции выдержки под давлением, ниже, чем давление впрыска, которое прикладывают в операции впрыска расплавленного полимера, а давление жидкости, которое прикладывают в операции подачи жидкости, ниже, чем давление, которое прикладывают в операции выдержки под давлением. При этом давление, прикладываемое в операции выдержки под давлением, ниже, чем эффективное давление для предотвращения отделения поверхности дизайна отливаемого изделия от поверхности формующей полости без одновременного выполнения операции подачи жидкости, а давление, прикладываемое в операции подачи жидкости, ниже, чем эффективное давление для предотвращения отделения поверхности дизайна отливаемого изделия от поверхности формующей полости без одновременного выполнения операции выдержки под давлением. 2 н. и 10 з.п. ф-лы, 15 ил.

Приоритет по пунктам:

| US 5972276 A, 26.10.1999 | |||

| WO 9602379 A1, 01.02.1996 | |||

| US 2002071887 A, 13.06.2002 | |||

| DE 19746827 A1, 29.04.1999 | |||

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ УСАДКИ | 0 |

|

SU279038A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 0 |

|

SU297495A1 |

Авторы

Даты

2009-01-20—Публикация

2005-06-06—Подача