. /

(Л

35

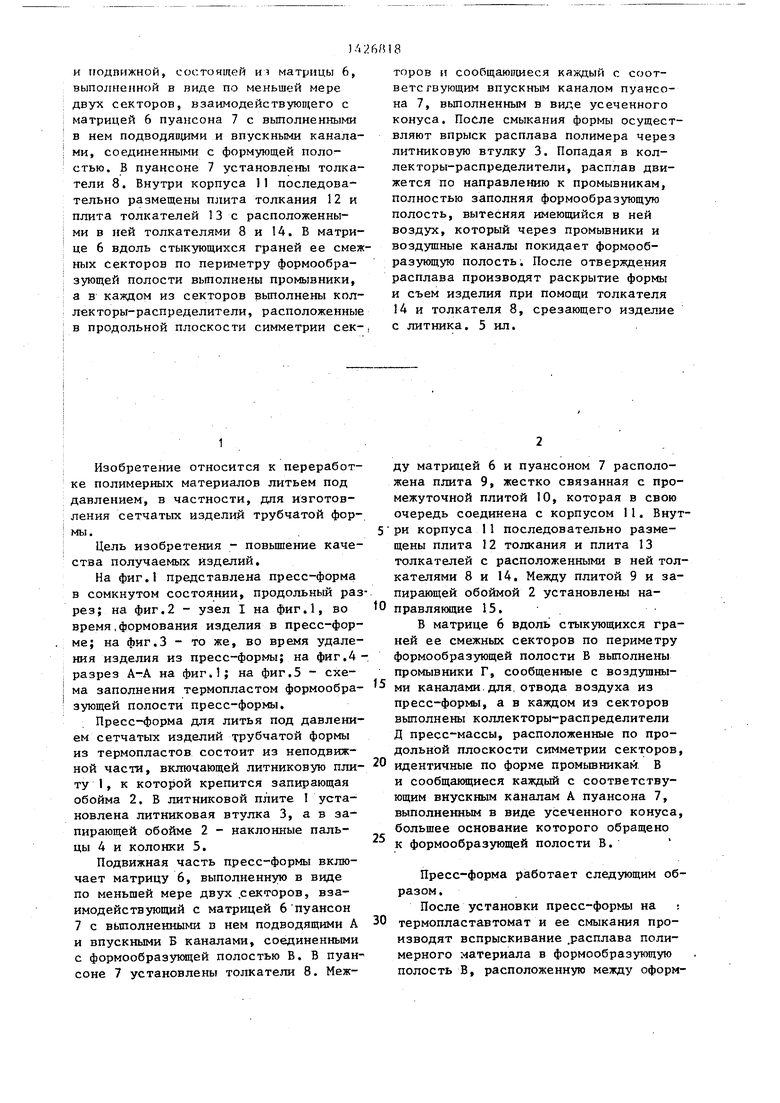

и 1ТОДПНЖНОЙ, состоящей и ч матрицы 6, выполненной в виде по меньшей мере двух секторов, взаимодействующего с матрицей 6 пуансона 7 с вьтолненными в нем подводяпщми и впускными каналами, соединенными с формующей полостью. В пуансоне 7 установлены толкатели 8. Внутри корпуса 11 последовательно размещены плита толкания 12 и плита толкателей 13 с расположенными в ней толкателями 8 и 14. В матрице 6 вдоль стыкующихся граней ее смежных секторов по периметру формообразующей полости вьшолнены промывники, а в каждом из секторов выполнены коллекторы-распределители, расположенные в продольной плоскости симметрии секторов и сообщаюищеся каждый с соответствующим впускным каналом пуансона 7, вьшолненным в виде усеченного конуса. После смыкания формы осуществляют впрыск расплава полимера через литниковую втулку 3. Попадая в коллекторы-распределители, расплав движется по направлению к промывникам, полностью заполняя формообразующую полость, вытесняя имеющийся в ней воздух, который через промывники и воздушные каналы покидает формообразующую полость . После отверждения расплава производят раскрытие формы и съем изделия при помощи толкателя 14 и толкателя 8, срезающего изделие с литника. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2010667C1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Горячеканальная литьевая форма | 1977 |

|

SU640848A1 |

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

| Литьевая форма для изготовления полимерных изделий | 1990 |

|

SU1763223A1 |

| Форма для изготовления изделий из термопластов | 1981 |

|

SU958113A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007296C1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU925543A1 |

| Литьевая форма для изделий из термопластов | 1991 |

|

SU1801763A1 |

| Многоэтажная литьевая форма | 1972 |

|

SU476174A1 |

Изобретение относится к переработке полимерных материалов литьем под давлением. Цель изобретения - повышение качества изделий. Пресс- форма состоит из неподвижной части, включающей в себя литниковую плиту 1, запирающую рбойму 2, литниковую втулку 3, наклонные пальцы 4 и колонки 5,

1

Изобретение относится к переработке полимерных материалов литьем под давлением, в частности, дпя изготовления сетчатых изделий трубчатой формы..

Цель изобретения - повьшение качества получаемых изделий.

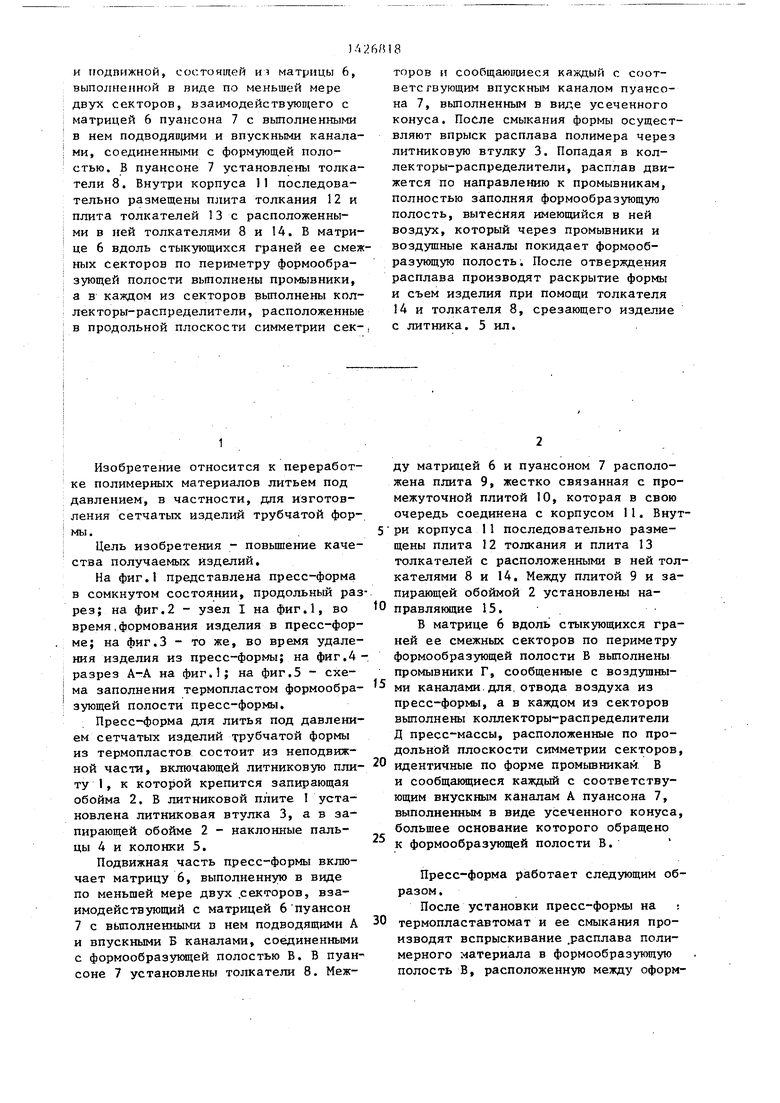

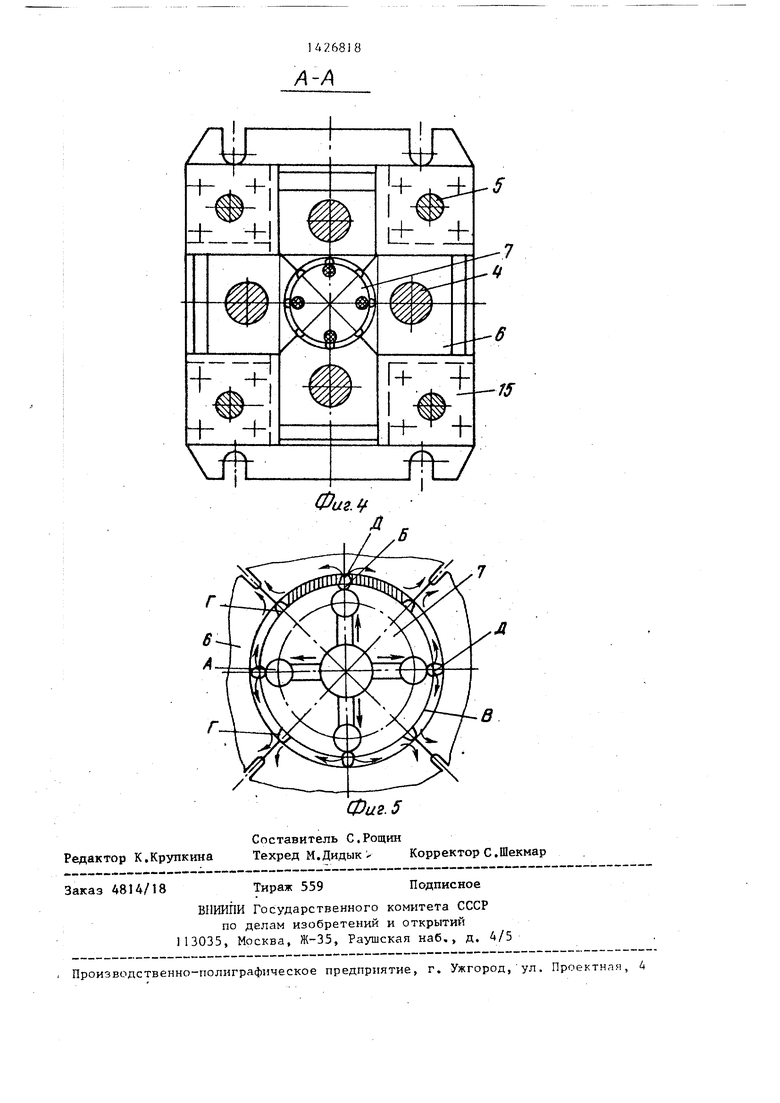

На фиг.1 представлена пресс-форма в сомкнутом состоянии, продольньш разрез; на фиг.2 - узел I на фиг.1, во время.формования изделия в пресс-форме; на фиг.З - то же, во время удаления изделия из пресс-формы; на фиг.4 разрез А-А на фиг.1; на фиг.З - схема заполнения термопластом формообразующей полости пресс-формы.

Пресс-форма для литья под давлением сетчатых изделий трубчатой формы из термопластов состоит из неподвижной части, включающей литниковую плиту 1 , к которой крепится запирающая обойма 2. В литниковой плите установлена литниковая втулка 3, а в запирающей обойме 2 - наклонные пальцы 4 и колонки 5.

Подвижная часть пресс-формы включает матрицу 6, выполненную в виде по меньшей мере двух .секторов, взаимодействующий с матрицей 6 пуансон 7 с вьшолненными в нем подводящими А и впускными Б каналами, соединенными с формообразующей полостью В. В пуан соне 7 установлены толкатели 8. Между матрицей 6 и пуансоном 7 расположена плита 9, жестко связанная с промежуточной плитой 10, которая в свою очередь соединена с корпусом 11. Внут- 5 ри корпуса 11 последовательно размещены плита 12 толкания и плита 13 толкателей с расположенными в ней толкателями 8 и 14. Между плитой 9 и запирающей обоймой 2 установлены на0 правляющие 15.

В матрице 6 вдоль стыкующихся граней ее смежных секторов по периметру формообразующей полости В выполнены промывники Г, сообщенные с воздушными каналами.для, отвода воздуха из пресс-формы, а в каждом из секторов вьтолнены коллекторы-распределители Д пресс-массы, расположенные по продольной плоскости симметрии секторов,

0 идентичные по форме промьшникам В и сообщакщиеся каждый с соответствующим внускным каналам А пуансона 7, выполненным в виде усеченного конуса, большее основание которого обращено

5

5

к формообразующей полости В.

Пресс-форма работает следующим образом.

После установки пресс-формы на ; термопластавтомат и ее смыкания производят вспрыскивание .расплава полимерного материала в формообразующую полость В, расположенную между оформ 1А

ляющими поверхностями матрицы 6 и пуансона 7. Расплав термопласта из литниковой втулки 3 по подводящим каналам А через впускные каналы В поступает в коллекторы-распределители Д. Из коллекторов-распределителей Д расплавленная пресс-масса движется по направлению к промьтникам Г, полностью заполняя формообразующую полость В и вытесняя имеющийся в этой полости воздух, который под давлением расплава термопласта поступает в про- мывники Г и через воздушные каналы выходит наружу по всей длине формо- образующей полости В одновременно по всем плоскостям разъема формы. Таким образом, происходит окончательное заполнение расплавом термопласта всей формообразук щей полости В, включая и промывники Г.

По окончании технологической выдержки производился раскрытие поесс- .формы.При этом подвижная часть пресс- формы отводится от неподвижной части, в результате чего матрица 6 раздвигается в плоскости, перпевдику- лярной основной оси пресс-формы, освобождая сформованное сетчатое изделие (фиг.З). Толкатель 8 воздейству- ет на литник, заполнивший подводя

Фиг. 2

5

0

5

8

1ИИЙ канал А и отрезает его от лптпн- ка, заполнившего впускной канал Ь. В это же время толкатель 14 выталкипа- ет готовое изделие.

Далее цикл повторяется.

Изобретение позволяет существенно повысить качество получаемых сетчатых изделий за счет направленного принудительного удаления воздуха из формообразующей полости жидким термопластом.

Формула изобретения

Пресс-форма для литья под давлением сетчатых изделий трубчатой формы из термопластов, содержащая матрицу, пуансон, выполненный с системой каналов и промывником, сообщенным с воздушными каналами, отличающаяся тем, что, с целью повышения качества получаемых изделий, матрица выполнена в виде, по меньшей мере двух секторов, по продольной плоскости симметрии которых выполнены коллекторы-распределители, сообщенные с соответствующим впускным каналом, а проьй)1вник вьтолнен вдоль стыкующих граней каждой пары смежных секторов по периметру формообразующей полости.

Фиг. 3

/

Фиг. 5

Составитель С.Рощин Редактор К.Крупкина Техред М.Дидык Корректор С.Шекмар

Заказ 4814/18 Тираж 559 Подписное

ВПИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Патент CWA № 3219193, кл | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Судно | 1925 |

|

SU1961A1 |

Авторы

Даты

1988-09-30—Публикация

1986-11-10—Подача