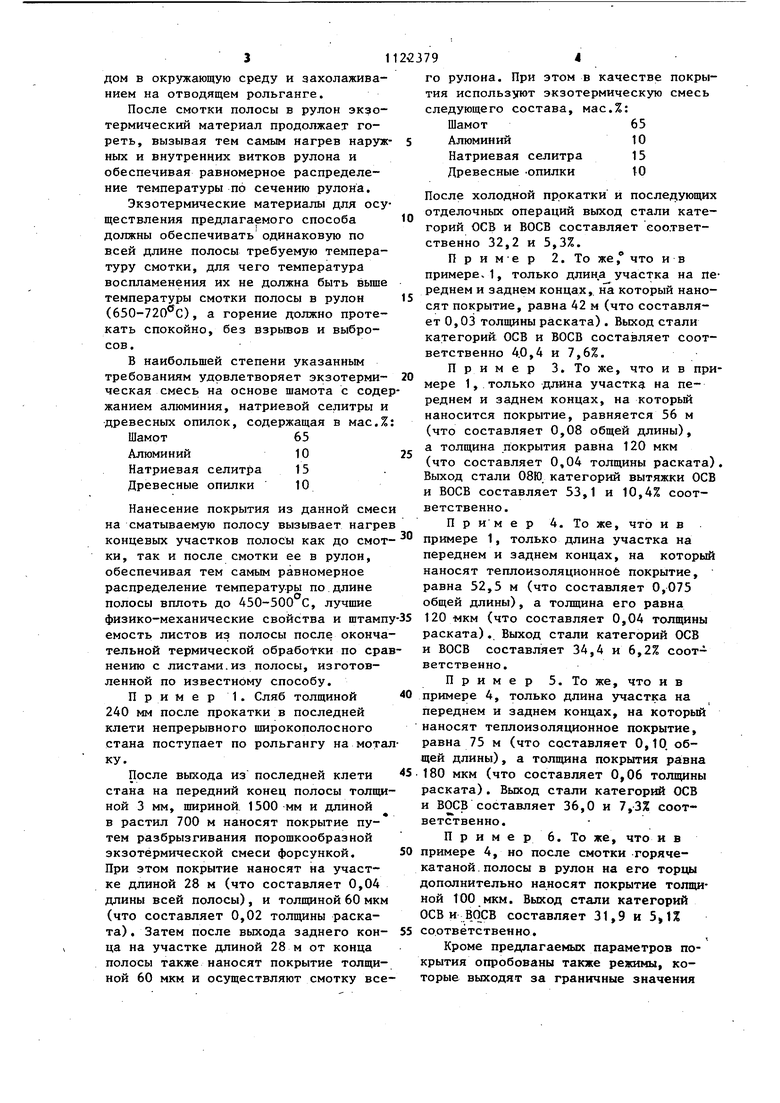

111 Изобретение относится к прокатному производству и может быть использовано при получении полос для особо слож ной вытяжки. Известен способ регулирования температуры конца горячей прокатки полос путем регулируемого теплообмена между нагретым прокатом и рабочими валками, согласно которому на поверхность рабочих валков со стороны входа проката непрерывно наносят теплоизоляционное покрытие. Толщину покры тия регулируют в зависимости от скорости прокатки, температуры раската ее распределения по длине валков lj Данный способ позволяет снизить температурный градиент по толщине по перечного сечения раската, но при этом сохраняется температурный клин по длине полосы, который образуется до смотки полос вследствие разного времени пребывания концевых частей полосы и ее средней части на отводящем рольганге и после смотки ввиду различного распределения температуры по отдельным виткам в поперечном сечении рулона. Следствием этого являются значительная неоднородность структуры и механических свойств по длине полосы а также низкий выход марок стали осо бо сложной вытяжки. Известен также способ охлаждения горячекатаной полосы, согласно которому 20-200 м переднего и заднего концов полосы после горячей прокатки на рольганге перед смоткой ее в рулон не подвергают водяно1 у охлаждению 2j. Недостатком указанного способа является то, что концевые участки полосы, имея более высокую температуру, охлаждаются с более высокой скоростью, чем средняя скорость полосы, что неблагоприятно сказывается на их структуре и механических свойствах, Наиболее близким к изобретению по технической рущности и достигаемому результату является способ производства листов из электротехнических сталей, включающий горячую прокатку, смотку горячекатаного подката в рулон, травление, холодную прокатку, нанесение теплоизоляционного покрытия на прокатанную полосу и термическую обработку. Покрытие наносят по всей . полосе после холодной прокатки для предотвращения сваривания витков руло на в процессе высокотемпературного отжига з. 9 Известный способ не исключает неравномерности структуры и свойств кромочных и концевых частей полосы ввиду нанесения покрытия на всей длине полосы и неравномерного температурного режима охлаждения. Кроме того, нанесение покрытия осуществляется при дополнительной перемотке рулонов, что снижает производительность процесса производства полос. Указанное покрытие наносят только для исключения сваривания витков при высокотемпературном отжиге. Целью изобретения является увеличение выхода годного путем обеспечения равномерного распределения температуры по сечению и длине полосы. Поставленная цель достигается тем, что согласно известному способу произ водства полосы для глубокой вытяжки, включающему горячую прокатку, смотку полосы в рулон, травление, холодную прокатку, нанесение покрытия и высокотемпературный отжиг, покрытие наносят частично по длине полосы перед смоткой его в рулон по обеим концевым частям на длине, равной 0,05-0,1 общей длины полосы, с толщиной покрытия 0,02-0,06 от толщины полосы, В качестве покрытия используют экзотермическую смесь на основе шамота, В качестве покрытия используют теплоизоляционный материал. После смотки полосы в рулон на его торцы наносят покрытие. Разное время пребывания участков полосы на отводящем рольганге перед смоткой создает температурный клин по длине полосы. Этот температурный клин продолжает сохраняться и после смотки полосы в рулон ввиду различий в теплоотводе в окружающую среду от наружных, центральных и внутренних витков рулона, Вследствие нанесения покрытия из экзотермического материала на концевые части горячей полосы под действием высокой температуры экзотермический материал начинает гореть, выделяя достаточное количество теплоты для исключений температурного клина по длине полосы, так как выделяемое экзотермическим материалом количество теплоты компенсирует разницу количества теплоты в центральной части и концевых участках полосы, которая обусловлена неравномерным теплоотводом в окружающую среду и захолаживанием на отводящем рольганге. После смотки полосы в рулон экзотермический материал продолжает гореть, вызывая тем самым нагрев наруж ных и внутренних витков рулона и обеспечивая равномерное распределение температуры по сечению рулона. Экзотермические материалы для осу ществления предлагаемого способа должны обеспечивать одинаковую по всей длине полосы требуемую температуру смотки, для чего температура воспламенения их не должна быть вьше температуры смотки полосы в рулон (.в50-720 С}, а горение должно протекать спокойно, без взрьгоов и выбросов. В наибольшей степени указанным требованиям удовлетворяет экзотермическая смесь на основе шамота с соде жанием алюминия, натриевой селитры и древесных опилок, содержащая в мас.% Шамот65 Алюминий10 Натриевая селитра15 Древесные опилки10 Нанесение покрытия из данной смеси на сматываемую полосу вызывает нагрев сматываемую полосу вызывает нагрев концевых участков полосы как до смотки, так и после смотки ее в рулон, обеспечивая тем самым равномерное распределение температуры по длине полосы вплоть до 450-500°С, лучшие физико-механические свойства и штампу емость листов из полосы после окончательной термической обработки по срав нению с листами.из полосы, изготовленной по известному способу. Пример 1. Сляб толщиной 240 мм после прокатки в последней клети непрерывного широкополосного стана поступает по рольгангу на мотал ку. После выхода из последней клети стана на передний конец полосы толщиной 3 мм, шириной 1500 мм и длиной в растил 700 м наносят покрытие путем разбрызгивания порошкообразной экзотермической смеси форсункой. При этом покрытие наносят на участке длиной 28 м (что составляет 0,04 длины всей полосы), и толщиной 60 мкм (что составляет 0,02 толщины раската) . Затем после выхода заднего конца на участке длиной 28 м от конца полосы также наносят покрытие толщиной 60 мкм и осуществляют смотку всеи ВОСВ составляет 36,0 и 7,3% соответственно.

Пример 6. То же, что и в

50 примере 4, но после смотки горячекатаной . полосы в рулон на его торцы дополнительно наносят покрытие толщиной 100 мкм. Выход стали категорий ОСВ и вдев составляет 31,9 и 5,1%

55 соответственно.

Кроме предлагаемых параметров покрытия опробованы также режимы, которые выходят за граничные значения 794 го рулона. При этом в качестве покрытия используют экзотермическую смесь следующего состава, мас.%: Шамот65 Алюминий10 Натриевая селитра 15 Древесные ОПИлки Ш После холодной прокатки и последующих отделочных операций выход стали категорий ОСВ и ВОСВ составляет соответственно 32,2 и 5,3%. П р и м е р 2. То же, что и в примере 1, только длина участка на переднем и заднем концах, на который наносят покрытие, равна 42 м (что составляет 0,03 толщины раската) . Выход стали категорий ОСВ и ВОСВ составляет соответственно 4.0,4 и 7,6%. Пример 3. То же, что и в примере 1, только длина участка на переднем и заднем концах, на которьй наносится покрытие, равняется 56 м (что составляет 0,08 общей длины), а толщина покрытия равна 120 мкм (что составляет 0,04 толщины раската). Выход стали 08Ю категорий вытяжки ОСВ и ВОСВ составляет 53,1 и 10,4% соответственно. Пример 4. Пример 4. То же, что и в примере 1, только длина участка на переднем и заднем концах, на который наносят теплоизоляционное покрытие, равна 52,5 м (что составляет 0,075 общей длины), а толщина его равна 120 -мкм (что составляет 0,04 толщины раската), Выход стали категорий ОСВ и ВОСВ составляет 34,4 и 6,2% соответственно. Пример 5. То же, что и в примере 4, только длина участка на переднем и заднем концах, на который наносят теплоизоляционное покрытие, равна 75 м (что составляет 0,10. общей длины), а толщина покрытия равна 180 мкм (что составляет 0,06 толщины раската). Выход стали категорий ОСВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства оцинкованных стальных полос | 1986 |

|

SU1344794A1 |

| СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2004 |

|

RU2260062C1 |

| СПОСОБ РЕГУЛИРУЕМОГО ЗАМЕДЛЕННОГО ОХЛАЖДЕНИЯ ВИТКОВ ПО СЕЧЕНИЮ РУЛОНА | 2007 |

|

RU2355494C2 |

| Способ производства нестареющей раскисленной алюминием малоуглеродистой холоднокатаной листовой стали | 1983 |

|

SU1068184A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2268792C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКОПОЛОСНОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1999 |

|

RU2144090C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО МЕТАЛЛА ВЫСШИХ КАТЕГОРИЙ ВЫТЯЖКИ С ТОНЧАЙШИМ ЦИНКОВЫМ ПОКРЫТИЕМ С ПРЕВОСХОДНОЙ ШТАМПУЕМОСТЬЮ | 1997 |

|

RU2128719C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 1990 |

|

RU2031962C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС (ВАРИАНТЫ) | 2004 |

|

RU2277130C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ МИКРОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2279935C1 |

1. СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ ДЛЯ ГЛУБОКОЙвытяжки, включающий горячую прокатку, смотку полосы в ,рулон, травление, холодную прокатку. нанесение покрытия и высокотемпературный отжиг, отличающийс я тем, что, с целью увеличения выхода годного путем обеспечения равномерного распределения, температуры по сечению и длине полосы, покрытие наносят частично .по длине полосы перед смоткой его в рулон по обеим концевым частям на длине, равной 0,05-0,1 общей длины полосы, с толщиной покрытия 0,02-0,06 от толщины полосы. 2.Способ по п. 1, о т л и ч аю щ и и с я тем, что в качестве покрытия используют экзотермическую смесь на основе шамота. 3.Способ по п. 1, о т л и ч аю щ и и с я тем, что в качестве покрытия используют тепдоизоляционный материал. 4.Способ по пп. 1 и 3, от л ичающийся тем, что после смотки полосы в рулон на его торхда наносят покрытие. to ю со со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ регулирования температуры конца горячей прокатки | 1975 |

|

SU555922A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Электротехнические стали | |||

| Металлургия, 1963, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

Авторы

Даты

1984-11-07—Публикация

1983-12-14—Подача