Изобретение относится к экструзионному соплу для экструдирования полых профилей, в частности оконных профилей, содержащему один или несколько сердечников, причем в экструзионном сопле предусмотрено несколько проточных каналов для потоков расплава, которые еще внутри экструзионного сопла сведены в нужный профиль.

Метод экструзии необходим для непрерывного изготовления профилей и полуфабрикатов, состоящих из пластика. Исходные материалы, большей частью термопластичные полимеры, загружают в виде порошков или гранулятов в экструдер, при необходимости с добавками, такими как красители, наполнители, усиливающие волокна и т.д.

Экструдер состоит из нескольких функциональных зон. Первой функциональной зоной является зона транспортировки твердого материала. Здесь пластик в виде гранулята, крупы или порошка загружают и транспортируют. Механизм транспортировки различен в зависимости от конструкции экструдера. Другими зонами являются, например, зона подогрева, в которой материал нагревают и предварительно уплотняют, компрессионная зона, при необходимости зона дегазации и общая для всех конструкций зона дозирования.

В зоне дозирования окончательно подготовленный полимер выгружают из экструдера. При открытом цилиндре, т.е. без экструзионного инструмента, давление материала на конце цилиндра равно окружающему давлению. При прифланцованном инструменте возникает максимум давления, лежащий в зоне дозирования или в инструменте. Во время экструзии необходимо преодолеть сопротивление установленного на экструдере инструмента.

После прохождения пластика через определяющий геометрию инструмент его форму направляют и временно фиксируют с помощью калибровочного устройства, состоящего обычно из комбинации сухого и влажного блоков. Затем при приложении вакуума осуществляют охлаждение в разбрызгивающей или сплошной ванне до температуры гораздо ниже температуры размягчения (у аморфных полимеров) или температуры плавления (у частично кристаллических полимеров).

Известно (например, DE 19707711 А), что экструзионные инструменты выполнены из нескольких расположенных в ряд плит, задача которых состоит в пошаговой деформации вытекающего из адаптера круглого сплошного сечения жгута расплава и в выполнении, например, полого профиля. Технически эта задача решается за счет того, что одну или несколько средних плит выполняют в виде удерживающей дорн плиты с наконечником (в направлении экструдера) и дорном (в другом направлении). Задачей наконечника и дорна является преобразование сплошного жгута в полый жгут, в простейшем случае формование трубы. Дорн соединен при этом с внешней частью удерживающей дорн плиты посредством перемычек. Сердечник реализован, следовательно, цельным дорном.

Формующие плиты состоят, например, из фланцевой плиты для фиксации адаптера, задающих геометрию распределительных плит, плиты с распределительным наконечником, удерживающей дорн плиты, промежуточной плиты, одной или нескольких фильерных плит и дорновой насадки.

Уровнем техники является то, что идущий от адаптера жгут расплава предварительно деформируют посредством плиты с распределительным наконечником и распределительной плиты (или распределительных плит). Затем осуществляют пропускание через проточный канал удерживающей наконечник плиты и удерживающей дорн плиты. Посредством находящегося на удерживающей дорн плите дорна, пропускаемого до конца инструмента, и окружающих дорн выходных фильерных плит пластик приводят в соответствующую продукту форму. Для технического решения этой задачи дорн и наконечник должны быть соединены с наружной плитой посредством перемычек. Чтобы выдержать давление расплава, возникающее от сопротивления инструмента (гидравлическое сопротивление), и обеспечить достаточную стабильность дорна, требуется соответствующее число удерживающих перемычек. В соответствии с конструкцией эти удерживающие перемычки разделяют жгут расплава и выполнены поэтому благоприятными для потока. При повторном слиянии пластика происходит сварка, в результате чего может возникнуть отображение линии течения. Недостаток сварки также в уменьшенной прочности шва, которая может сказаться при технических испытаниях профиля.

Подобные экструзионные сопла очень дороги в изготовлении, а именно, главным образом, из-за удерживающей дорн плиты. Для достижения максимальной стабильности эту удерживающую дорн плиту вместе с дорном изготавливают из сплошного материала, что, с одной стороны, означает потерю большого количества материала, а с другой - является очень трудоемким делом, поскольку здесь следует исходить из одной заготовки, высота которой имеет такую же величину, что и расстояние от отверстия экструзионного сопла до удерживающей дорн плиты, чтобы дорн доходил до отверстия экструзионного сопла.

Устройство описанного вначале типа известно из DE 10126689 А. Здесь описано экструзионное сопло, имеющее четыре проточных канала для потоков расплава. Эти четыре проточных канала питают тремя экструдерами, т.е. один из потоков расплава разделяют. Все потоки расплава независимо от того, сколько участков было выбрано для соответствующего профиля, сводят вместе еще внутри экструзионного инструмента в один общий жгут и в качестве единственного профиля передают на калибровочное устройство. В этой публикации отсутствует, однако, указание на конструкцию экструзионного сопла.

Задачей изобретения является создание экструзионного сопла описанного в начале типа, которое было бы недорогим в изготовлении, а экструдированный с его помощью профиль имел бы, тем не менее, высокое качество.

Эта задача решается, согласно изобретению, за счет того, что экструзионное сопло состоит из нескольких плит, причем у всех плит с сердечником или сердечниками, за исключением последней плиты, проточные каналы отделены друг от друга, так что сердечник или сердечники соединен или соединены с остальной плитой посредством перемычек между проточными каналами.

Согласно изобретению сердечник реализован, следовательно, не цельным дорном, а в каждой плите, за исключением последней, имеется соответствующий элемент сердечника, соединенный с остальной плитой посредством перемычек между проточными каналами. Это позволяет изготавливать все плиты из соответственно тонких заготовок, и нет необходимости в блоке, как у известной удерживающей дорн плиты. Издержки производства тем самым относительно невелики.

Выполнение предусматривает разделение жгута расплава на частичные жгуты. Благодаря этому можно лучше компенсировать влияние экструдера. За счет простой геометрической формы и раздельного направления частичных жгутов, не прерванных перемычками, достигается более стабильный режим течения. Отдельные проточные каналы могут быть оптимизированы независимо друг от друга.

Особое преимущество следует усматривать также в том, что, если признать, что геометрия проточных каналов неоптимальна, не приходится изготавливать из нового блока новую удерживающую дорн плиту вместе с дорном, а достаточно заново изготовить соответствующую плиту, поскольку в этой плите уже имеется сердечник.

У последней плиты проточные каналы больше не отделены сплошь друг от друга, поскольку частичные профили в последней плите приходится сводить вместе. Здесь возможны два варианта.

Если проточные каналы в последней плите имеют между собой сплошное соединение, то сердечник или сердечники последней плиты может или могут прикручиваться к соответствующему сердечнику или сердечникам соседней плиты.

Если проточные каналы в последней плите соединены между собой только на части высоты, то перемычки между проточными каналами имеются на части высоты последней плиты, а сердечник или сердечники последней плиты соединен или соединены с остальной плитой посредством перемычек.

Изобретение более подробно поясняется с помощью прилагаемых чертежей, на которых изображено:

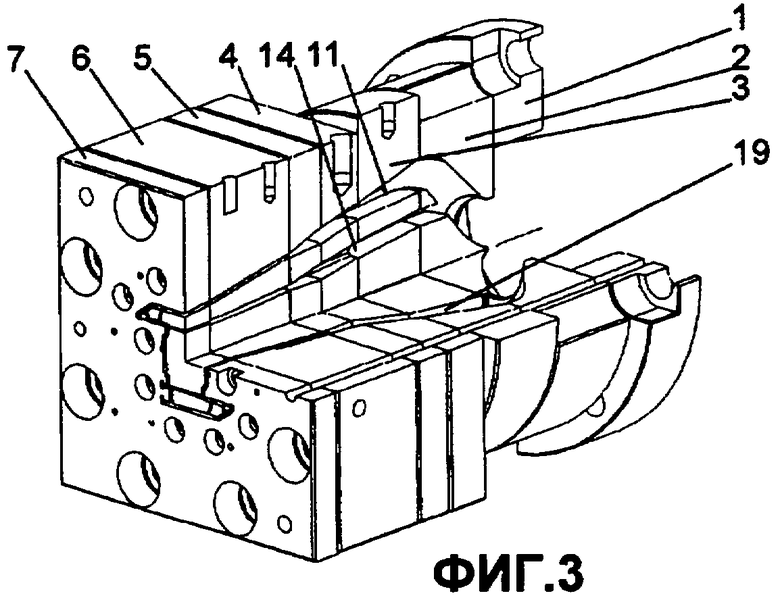

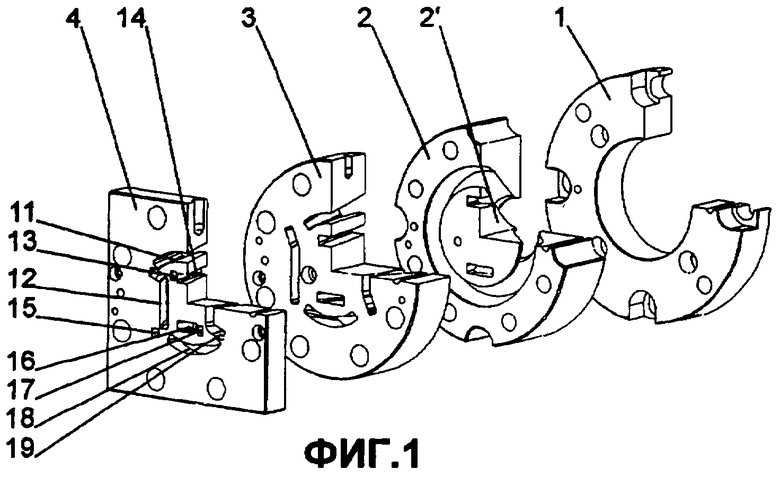

- фиг. 1: первые четыре плиты экструзионного сопла в разобранном виде;

- фиг. 2: остальные плиты экструзионного сопла в разобранном виде;

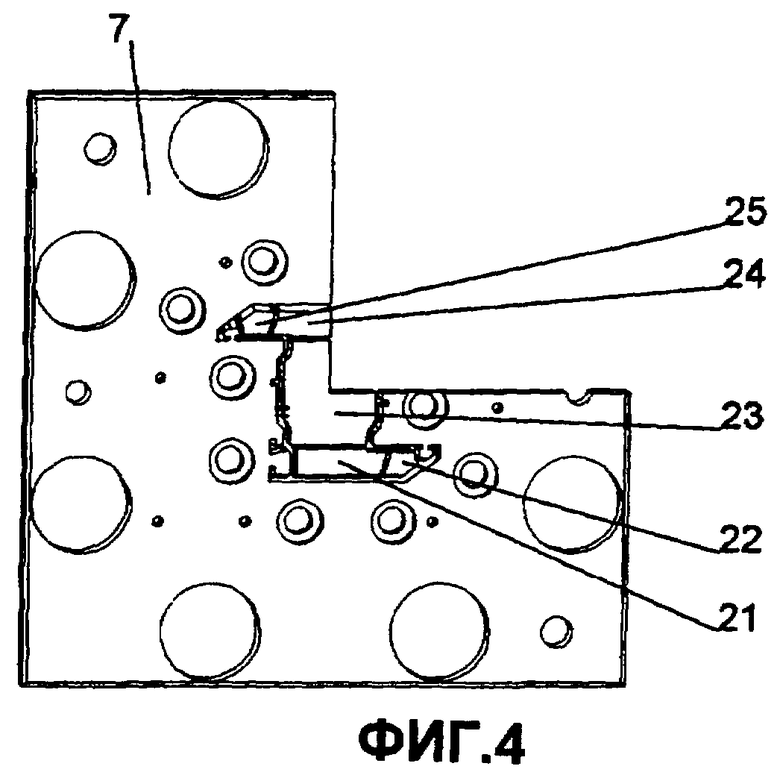

- фиг. 3: экструзионное сопло в собранном виде;

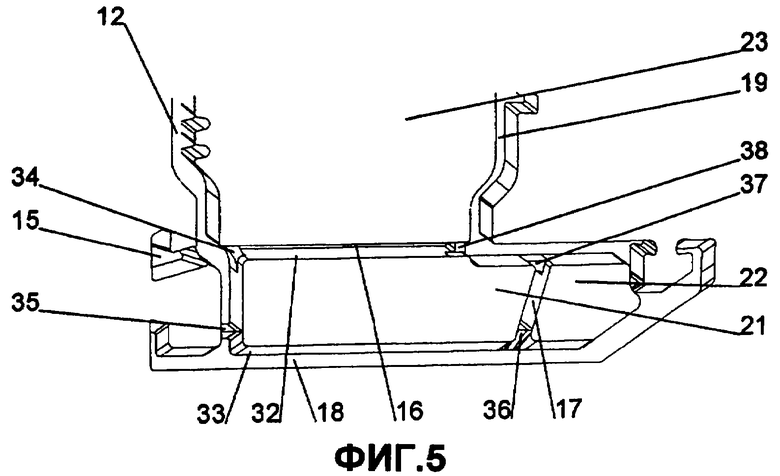

- фиг. 4: передняя плита экструзионного сопла, по существу, на виде сверху;

- фиг. 5: фрагмент из фиг. 4;

- фиг. 6: альтернативный вариант обеих последних плит экструзионного сопла в разобранном виде.

На всех фигурах четверть вырезана, чтобы проточные каналы были лучше видны.

Исходя из круглого жгута расплава во фланцевой плите 1 (фиг. 1) его в распределительной плите 2 с распределительным наконечником 2' преобразуют в кольцеобразное поперечное сечение. Здесь жгут расплава деформируют до большего поперечного сечения, чем это потребовала бы геометрия. Увеличенное за счет этого время пребывания экструдата вызывает определенное успокоение материала, как это необходимо для желаемого, более высокого выпуска продукции. Затем это кольцеобразное поперечное сечение разделяют в других плитах 3, 4 на сегментообразные проточные каналы 11-19. Эти сегментообразные проточные каналы 11-19 представляют собой, в свою очередь, собственные независимые проточные каналы, сечение и положение которых уже имеют отношение к последующему профилю.

В других плитах 5-7 (фиг. 2) сегментообразные проточные каналы 11-19 постепенно согласовывают с последующей формой профиля по ее положению и толщине. Важный аспект изобретения состоит в том, что эти сегментообразные проточные каналы 11-19 проходят отдельно друг от друга и они больше не прерваны перемычками (фиг. 3).

В замыкающей плите 7 частичные сегменты затем сводят вместе. Эта плита 7 изображена на фиг. 4, а ее увеличенный фрагмент виден на фиг. 5. На фиг. 4 хорошо видны сердечники 21-25, окруженные проточными каналами. Так, например, сердечник 21 со всех сторон окружен проточными каналами 12, 16-19 (фиг. 5).

На обеих фигурах плита 7 изображена, по существу, на виде сверху, а рассматривают ее чуть слева сверху. Следует обратить внимание на то, что проточные каналы 12, 15-19 (фиг. 5) проходят неточно параллельно друг другу. Таким образом, у сердечника 21 видны верхняя 32 и нижняя 33 боковые стенки.

Этот сердечник 21 соединен с соседними сердечниками 22, 23 или, соответственно, с остальной плитой 7 посредством перемычек: перемычка 34 (фиг. 5) перекрывает проточные каналы 12, 16, перемычка 35 - проточные каналы 12, 18, перемычка 36 - проточные каналы 17, 18, перемычка 37 - проточные каналы 17, 19, перемычка 38 - проточные каналы 16, 19.

Некоторые из этих перемычек, а именно 34, 37, 38, на верхней стороне плоские, а другие перемычки, а именно 35 и 36, сходятся вверху острием. Всем перемычкам 34-37 присуще то, что они проходят только по части толщины плиты 7, т.е. заканчиваются под передней стороной. Таким образом, потоки расплава в отдельных проточных каналах могут соединиться между собой над перемычками.

Альтернативный вариант изображен на фиг. 6. Здесь отдельные сердечники 21-25 образуют собственную деталь 7''. Эта деталь 7'' прикручивается к плите 6', и вместе с остальной плитой 7' образует тогда проточные каналы, проходящие по всей высоте плиты 7'.

В этом примере отдельные сердечники 21-25 соединены перемычками (на фиг. 6 видна только перемычка 38). Конечно, можно также прикрутить каждый сердечник 21-25 отдельно к плите 6', так что в последней плите вообще больше не будет никаких сердечников.

Конструкция, согласно изобретению, обходится без удерживающей дорн плиты с дорном. За счет этого отпадают также обычно необходимые удерживающие дорн перемычки с описанными выше недостатками. Другие преимущества заключаются в более простом согласовании фронта потока на выходе.

Одним из эффектов, возникающих при экструдировании термопластов, является, в том числе, неполностью однородное распределение температуры подаваемого к инструменту жгута расплава. За счет неравномерного распределения температуры возникают отличия в вязкости, которые, в свою очередь, вызывают отличия в течении расплава. Следствием этого являются различные выходные скорости пластика по сечению профиля и повышенные затраты на согласование. У экструзионного сопла, согласно изобретению, это можно компенсировать тем, что поперечные сечения отдельных проточных каналов выбирают разной величины, т.е. меньшие поперечные сечения для компенсации слишком низкой вязкости и большие поперечные сечения для компенсации слишком высокой вязкости.

Можно также изготавливать по этому принципу профили с одним или несколькими соэкструдированными слоями или частичными сегментами, питая отдельные проточные каналы различными экструдерами. Точно так же благодаря изобретению возможно изготовление вспененных профилей.

Изобретение относится к экструзионному соплу для экструдирования полых профилей. Экструзионное сопло содержит один или несколько сердечников. В экструзионном сопле предусмотрено несколько проточных каналов для потоков расплава, которые еще внутри экструзионного сопла сведены в нужный профиль. Экструзионное сопло состоит из нескольких плит, причем у всех плит с сердечником или сердечниками, за исключением последней плиты, проточные каналы отделены друг от друга, так что сердечник или сердечники соединен или соединены с остальной плитой посредством перемычек между проточными каналами. Если проточные каналы в последней плите имеют между собой сплошное соединение, то сердечник или сердечники последней плиты может или могут прикручиваться к соответствующему сердечнику или сердечникам соседней плиты. Если проточные каналы в последней плите соединены между собой только на части высоты, то сердечник или сердечники последней плиты соединены с остальной плитой посредством этих оставшихся перемычек. Технический результат изобретения заключается в более простом согласовании фронта потока на выходе из экструзионного сопла и получении профиля высокого качества. 2 з.п. ф-лы, 6 ил.

| Экструзионная головка для изготовления многополостных профильных полимерных изделий | 1979 |

|

SU887236A1 |

| DE 19707711 А, 27.08.1998 | |||

| Порообразующая смесь | 1980 |

|

SU897789A1 |

| US 4504210 A1, 12.03.1985 | |||

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯМНОГОПОЛОСТНЬ!Х ПРОФИЛЬНЫХ ИЗДЕЛИЙИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1972 |

|

SU433035A1 |

Авторы

Даты

2009-02-20—Публикация

2005-12-23—Подача