Изобретение относится к обработке металлов давлением, а именно к технологии правки листового и сортового металла, а также труб, может быть использовано в металлургии, машиностроении, судостроении и других отраслях промышленности для устранения искривленности заготовок различного поперечного сечения, выпускаемых преимущественно малыми и средними партиями и является усовершенствованием способа по зет. св. N 780926.

Цель изобретения - повышение производительности и точности правки.

На фиг.1 показана заготовка перед приложением к ней равных моментов сил. исходное положение; на фиг.2 - то же, после приложения к ней равных моментов сил; на фиг.З - то же. после разгрузки ее от действия равных моментов сил; на фиг.4 - эпюра изгибающих моментов, соответствующая

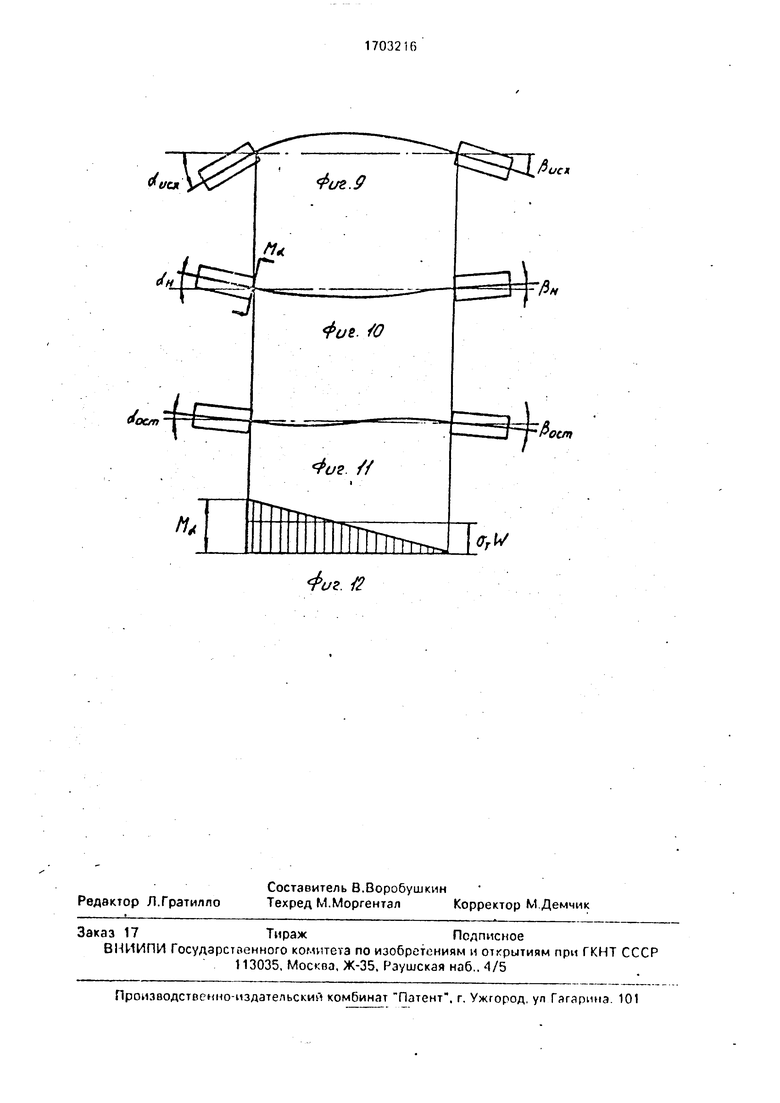

схеме нагружения, показанной на фиг.2; на фиг.5 - заготовка перед приложением к ней неравных моментов сил. исходное положение; на фиг.6 - то же, после приложения к ней неравных моментов сил; на фиг.7 - то же. после разгрузки ее от действия неравных моментов сил; на фиг.8 - эпюра изгибающих моментов, соответствующая схеме нагружения. показанной на фиг.6: на фиг.9 - заготовка перед приложением момента сил только к одной из ее концевых зон. неходкое положение; на фиг.10 - то же. после приложения к концевой зоне момента сип; на фиг,11 -то же, после разгрузки ее от действия момента сил; на фиг. 12 - эпюра изгибающих моментов, соответствующая схеме нагружения, показанной на фиг. 10.

Способ осуществляется следующим образом.

Искривленную заготовку 1 вподят в губки правильных головок 2.

XI

о

Сд)

гО

-л

о

к

После за;гпма отгспсл-ки и губках пзм З- рч:ог угли но одного отклонения концов искривленного участка Оисх нДкх (фиг.1,5 и 9), В зависимости от числовых значений этих уг-шп, требований к точности правки и производительности, л такжо характеристик средств, используемых для осуществления процесса правки, измерение параметров этого процесса и управления им, используют одну из трех возможных схем правки по заявляемому способу.

Если разность углов г/исхиДкх незначительна или равна нулю, наиболее целесообразно использовать схему правки чистым изшбом (фиг.1 Н). Для этого к концевым зонам участка попоротом правильных головок прикладывают равные моменты сил дои/// в направлении уменьшения исходной кривизны этого участка (фиг.2).

Если разность углов Оисх и/,1Сх значительная (фиг,5), наиболее целесообразно использовать трапециевидную схему правки. Для этого в концевой зоне выправляемого участка, показатель исходной искривленности которого имеет большее значение, прикладывают больший момент сил до (из фиг.6 реакции опор, возникающие при неравенстве моментов силдо и///, условно не показаны). Разность прикладываемых моментов сил подбирается в зависимости от разности углов ОисхИ/ ИСх. Эпюра изгибающих моментов, соответствующая этой схеме правки, имеет форму трапеции (фиг.8).

При минимальных требованиях к точности правки или производительности, а также для обеспечения минимально возможных затрат энергии на осуществление процесса изгиба наиболее целесообразно использовать треугольную схему прчьки (фиг.9-12). Для осуществления правки по этой схеме момент сил прикладывают толы;о к одной из концевых зон выправляемого участка, а именно к зоне, граничное сечение которой, являющееся одновременно граничным сечением выправляемого участка, имеет максимальный угол исходного отклонения б;(сх (фиг.9).

В процессе правки моменты сил. приложенные к концам искривленного участка, увеличивают, перегибая заготовку в другую сторону до тех пор. пока углы поворота концов участка c.ft, и Д, не достигнут значений, обеспечивающих рлронство остаточных углов поворота концов участка с обратным

Знаком (f. oc) :- - Дн:0.

Величины мг:;-;м:топ и углов nouopoia концов участка ;,. и/., определяют расчетным путем. лпПо пртгуу родут методом чоследоцательннх попыток, постепенно увеличивая текущее значение углов поворота и замеряя остаточные отклонения.

Пример 1. Требуется выправить

искриоленный п одной из плоскостей минимальной жесткости участок заготовки квадратного поперечною сечения со стороной квадрата а 20 мм. Заготовка выполнена из стали с пределом текучести гтг 25 кгс/мм2

и модулем упругости Е 2.1-104 кгс/мм2. Длина искривленного участка L - 600 мм, общий угол искривленности (т.е. угол между поперечными сечениями, ограничивающими искривленный участок) VMcx 10,2°. исходкая кривизна - однозначная, углы искривленности ветвей участка «исх - 4,9°.

5.3°.

. В связи с малой разностью углов Оисх и , указывающей на то, что характер исходной искривленности близок к равномерному, о качестве технологической схемы правки выбираем правку чистым изгибом (фиг. 1-4)..

Средняя исходная кривизна выправляемого участка

v УИСХ о о ...,1 Кисх - -- /.У71и ММ .

Наибольшее упругое изменение кри- визны

Кт 1.19 10 4мм 1

аЕ

Относительная исходная кривизна

1 Кисх

К,

исх

Кт

2,5.

Считая материал заготовки неупрочняющимся и используя полученное значение Кисх , принимаем требуемую для правки относительную кривизну упругой отдачи (кривизну перегиба и направлении, противоположном исходной кривизне) К уп 1.47.

При этом относительная деформация изгиба составит Киз Кисх + Ку п - 3.97, а полный угол изгиба уиэ Киз Кт L 57.3 16,2°.

0

Учитывая, что при чистом изгибе оба граничных сечения выправляемого участка повернутся на равные углы ОАЗ Дчэ 0.5 УИЗ 8.1°, углы отклонения этих сечений в конце нагружения составят

О Тцэ 3,2 ,

.3-А,.8°.

После снятия нагрузки граничные сече5 пия повернутся на угол упругой отдачи fyn КУп К, 157,3 6,0°.

В связи с постоянством изгибающих мо- ментоз.по длине выпрапляемого участка.в начале процесса упругом отдзчи каждого из граничных сечений повернутся относитсльно первоначального положения на один и тот же угол Оуп /Jyn 0.5 Хуп 2,0°.

По окончании процесса упругой отдачи углы остаточного отклонения граничных сечений примут значения

Оост «уп - Он - -0,2° ;

Д«т «Дп-/Зи +0.2°.

Таким образом, в результате правки будет создана двузначная остаточная кривизна изгибаемого участка и достигнуто равенство абсолютных значений показателей искривленности полуволн, образующих этот участок.

Остаточный прогиб каждой из полуволн участка составит

Foci 0,26 мм.

При наличии средств непрерывного измерения текущих- значений изгибающего момента М и угла искривленности участка, а также средств автоматического управления процессом правки, данные показатели искривленности будут обеспечены автоматически в момент достижения равенства

М-Озн..

где М 1.5 - 0,5/(К« Г Ь аэ/6-49000 кгс/мм;

G - E1(L - Ea)12L - 470000 кгс/мм (относительная изгибная жесткость выправляемого участка);

Хн Уиз -Хисх- 0,104 (угол искривленности при нагружении).

П р и м е р 2. Прокатанную длинномерную заготовку турбинной лопатки 02324 ГК правили по участкам в плоскости малой жесткости. Материал заготовки - сталь 12X13. Наибольший размер поперечного сечения заготовки 92 мм.

После зажима заготовки в губках одной из правильных голозок измеренный исходный прогиб выбранного для правки участка длиной 400 мм составил 2.2 мм. Правку участка осуществляли по треугольной схеме. однако губки второй головки были оставлены разведенными. Поворотом первой головки пместе с зажатой в ней заготовкой осуществляли упор заготовки в одну из раэпс- денных губок второй головки и

последующий изгиб выправляемого участка в направлении, противоположном его исходной искривленности. Правку участка осуществляли о ручном режиме управления методом последовательных попыток с постепенным увеличением приложенного момента сил /i a.

После каждой из попыток измеряли прогиб полуволн, образующих изогнутый участок. Процесс правки был закончен по окончании третьей попытки. Прогиб деформированной полуволны, примыкающей к первой головке, составил 0,5 мм, прогиб недеформированной полуволны - 0,55 мм.

Правка других участков заготовки осуществлялась аналогичным образом. В результате правки заготовки по описанной треугольной схеме, прогиб каждого из выправляемых участков удалось уменьшить примерно D четыре раза.

Использование технического решения

обеспечит возможность примерно двукратного повышения производительности процесса правки за счет уменьшения количества изгибов заготовок, увеличения длины выправляемых участков и создания

более благоприятных условий для автоматизации процесса при одновременном сохранении или повышении точности правки заготовок, а также существенном уменьшении затрат энергии при осуществлении процесса.

Формула изобретения Способ правки заготовок плоским изгибом по авт. св. № 780926, отличающийс я тем, что, с целью повышения производительности и точности правки, величины углов поворота концов искривленного участка при воздействии усилий доводят до значений, обеспечивающих равенство остаточных углов поворота концов участка с противоположным знаком.

г

5

d

ЛЭ

-xi

n

5

V

SX

b

г/ся

Јиг.&

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки заготовок | 1983 |

|

SU1178522A1 |

| Способ правки длинномерных заготовок изгибом | 1982 |

|

SU1066696A1 |

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| Способ правки заготовок плоским изгибом и устройство для его осуществления | 1977 |

|

SU780926A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| Правильная машина | 1990 |

|

SU1794528A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 1991 |

|

RU2006311C1 |

| Способ управления процессом дискретной правки заготовок | 1987 |

|

SU1426668A1 |

| Способ правки длинномерной заготовки | 1990 |

|

SU1794529A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях металлургии и машиностроения. Цель изобретения - повышение производительности и точности правки. Способ правки включает воздействие на концы искривленного участка заготовки изгибающими моментами. При этом углы поворота концов искривленного участка выбирают в зависимости от исходной кривизны участка и в процессе правки доводят до значений, обеспечивающих равенство остаточных углов поворота концов участка с противоположным знаком. 12 ил.

fiue. SO

oow

Фиг. //

ТПТптг

. Я

- ост

arw

| Способ правки заготовок плоским изгибом и устройство для его осуществления | 1977 |

|

SU780926A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-01-07—Публикация

1989-06-06—Подача