Изобретение относится к обработке металлов давлением, в частности к способу осуществления процесса ротационного выдавливания.

Известен способ изготовления оболочек оживальной формы путем многопереходной давильной обработки листовой заготовки, установленной на вращающейся оправе при продольном перемещении давильного инструмента, установленного с зазором относительно последней, причем величина зазора для любой точки профиля корректируется в процессе обработки (Патент №2255827, МПК B21D 22/16).

Данный способ затруднительно использовать для получения тонкостенных крупногабаритных оболочек оживальной формы с убывающим малым (менее 40°) углом наклона образующей от малого диаметра к большему и малой геометрической степенью расширения из листовой заготовки высоколегированной стали из-за потери устойчивости металла, начиная с определенной (критической ) точки на образующей оболочки.

Технической задачей является получение тонкостенной крупногабаритной оболочки оживальной формы с убывающей малой величиной угла наклона образующей, малой геометрической степенью расширения, с высокой точностью геометрических размеров, обеспечение эксплуатационной надежности и высокой конструктивной прочности.

Данная техническая задача осуществляется с помощью способа изготовления тонкостенной крупногабаритной оболочки оживальной формы с убывающим малым углом наклона образующей в пределах от 28°С до 8°С путем многопереходной давильной обработки из листовой заготовки, установленной на вращающейся оправе при продольном перемещении давильных инструментов, установленных с зазором относительно последней с возможностью корректировки величины зазора в процессе обработки в любой точке профиля. За первый переход осуществляется ротационная вытяжка без соблюдения закона синуса, т.е. без утонения, далее осуществляется ротационная вытяжка с расчетной степенью деформации на длине образующей до критической точки, определяемой величиной угла наклона образующей и соотношением диаметра и толщины оболочки. После критической точки ротационная вытяжка осуществляется с минимальной степенью деформации. Заключительный переход ротационной вытяжки осуществляют с расчетной степенью деформации на длине образующей до критической точки и максимальной степенью деформации после нее. При ротационной вытяжке тонкостенной крупногабаритной оболочки используется не менее двух давильных инструментов, лежащих в одной плоскости, расположенных равномерно по окружности, при этом, окружная скорость их остается постоянной по всей длине образующей оболочки. Положение критической точки на образующей тонкостенной крупногабаритной оболочке характеризует степень устойчивости заготовки при ротационной вытяжке и жесткости системы СПИД. Угол наклона образующей в критической точке определяется из величины соотношения максимально возможного отклонения зазора между раскатными роликами и оправой по нормали и максимального фактического отклонения зазора. Величина соотношения диаметра к толщине оболочки, при которой в критической точке не происходит гофрирование металла заготовки. подбирается опытным путем. Т.е. на опытной заготовке подбирается минимально возможная в пределах допуска толщина оболочки, при которой в процессе ротационной вытяжки не происходит гофрирование металла заготовки под роликами. Полученное соотношение толщины к диаметру используется при изготовлении последующих после опытной деталей.

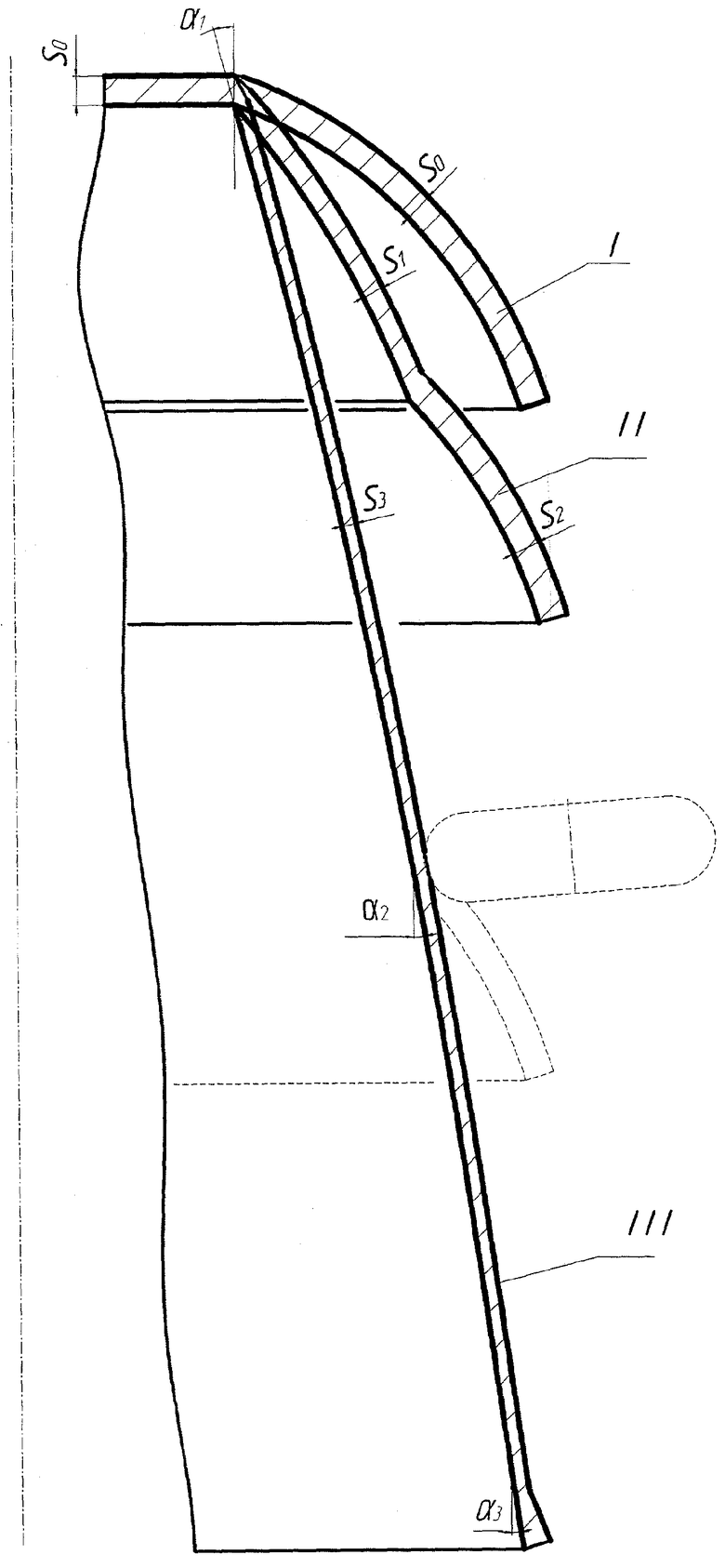

Способ пояснен чертежом.

На чертеже показана схема получения крупногабаритной оболочки с убывающим малым углом наклона образующей α.

Где I - это переход без соблюдения закона синуса;

II - переход второй;

III - третий переход;

S0 - толщина заготовки;

S1 -толщина оболочки после 2-го перехода до критической точки;

S2 - толщина оболочки после 2-го перехода после критической точки;

S3 - толщина оболочки после 3-го перехода;

α1 - угол наклона образующей оболочки у меньшего диаметра;

α2 - угол наклона образующей в критической точке;

α3 - угол наклона образующей у большего диаметра.

Способ осуществляется следующим образом.

Листовую заготовку в форме диска с толщиной S0 закрепляют на торце вертикально расположенной оправы, устанавливают давильные инструменты по обе стороны оправы с зазором относительно поверхности последней. Давильные инструменты расположены равномерно на одном уровне. Определяется критическая точка по углу наклона образующей α2 из соотношения максимально возможного отклонения зазора между раскатными роликами и оправой по нормали и максимального фактического отклонения зазора. Из соотношения диаметра к толщине оболочки определяется минимальная допустимая толщина оболочки в критической точке.

За первый переход ротационная вытяжка осуществляется без изменения толщины заготовки. Следующий переход ротационной вытяжки осуществляется с расчетной степенью деформации на длине образующей оболочки до критической точки и с минимальной степенью деформации после нее, получая толщину оболочки S1 и S2. Заключительный переход осуществляют с расчетной степенью деформации до критической точки и с максимальной степенью деформации после нее, получая толщину оболочки S3. В процессе ротационной вытяжки с помощью ЧПУ осуществляют корректировку величины зазора между давильным инструментом и оболочкой с целью получения заданной толщины оболочки в процессе ротационной вытяжки и равнотолщинной оболочки после окончательной обработки.

Пример осуществления способа.

Заготовку из стали 12Х18Н10Т в форме диска диаметром 1800 мм, толщиной 12 мм закрепляют на торце оправы.

Необходимо получить тонкостенную крупногабаритную оболочку оживальной формы с убывающим углом наклона образующей от 28°С до 8°С, с минимальным диаметром 500 мм, максимальным диаметром 1500 мм, высотой 1600 мм, толщиной оболочки 3,5 мм. Устанавливают два давильных инструмента с зазором относительно оправы, диаметрально противоположно.

Сначала критическую точку определяют для заключительного перехода ротационной вытяжки через определение угла наклона образующей оболочки.

Угол наклона определяют из соотношения фактического биения оправы и максимально возможного отклонения зазора. Для второго перехода положение критической точки определяют через перенос положения точки с заключительного перехода по линии, параллельной оси вращения заготовки.

В прилагаемом примере угол наклона образующей в критической точке определяют следующим образом:

α=arccos(ΔZ/ΔR),

где к - коэффициент максимально возможного отклонения зазора от закона синуса, к=0,03;

Z - зазор, Z=3,2 мм;

ΔZ=0,03×3,2=0,096;

ΔR - биение оправы на одну сторону, ΔR=0,1 мм,

α=arccos(0,096/0,1)=arccos 0,96=16,26°≈17°.

Критическая точка характеризуется углом наклона образующей α≈17°, a S/D×100=0,32.

Первый переход осуществляют без утонения, скорость подачи раскатного ролика 3 мм/сек, скорость вращения оправы - 0,62-1,5 об/сек, окружная скорость ролика равна 2,35 м/сек. При последующем переходе скорость вращения оправы - та же, скорость подачи раскатных роликов 2 мм/сек. Ротационная вытяжка осуществляется с расчетной степенью деформации на длине образующей до критической точки, после чего ротационная вытяжка осуществляется с минимальной степенью деформации. Заключительный переход осуществляют с расчетной степенью деформации до критической скорости и с максимальной степенью деформации после нее. Окружная скорость ролика равна 2,35 м/сек.

Таким образом, полученная тонкостенная крупногабаритная оболочка оживальной формы с убывающим малым углом наклона образующей от малого диаметра к большему и малой геометрической степенью расширения получена с высокой точностью геометрических размеров, с обеспечением равнотолщинности, эксплуатационной надежности, высокой конструктивной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2638605C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННОЙ КРУПНОГАБАРИТНОЙ ОБОЛОЧКИ ОЖИВАЛЬНОЙ ФОРМЫ ИЗ МАТЕРИАЛОВ С ИНТЕНСИВНЫМ УПРОЧНЕНИЕМ | 2013 |

|

RU2550477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОЖИВАЛЬНОЙ ФОРМЫ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ С АКТИВНЫМ РЕГУЛИРОВАНИЕМ ТОЛЩИНЫ ОБОЛОЧКИ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2438820C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА БЕСШОВНЫХ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ЭКВИДИСТАНТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ КОНУСНЫХ ЗАГОТОВОК | 2010 |

|

RU2466816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ | 2003 |

|

RU2255827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПАРТИЙ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И НЕРЖАВЕЮЩИХ СТАЛЕЙ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ ОДНО ИЛИ НЕСКОЛЬКО ПЕРЕХОДНОЙ ОБРАБОТКОЙ ЛИСТОВОЙ ЗАГОТОВКИ | 2010 |

|

RU2454288C2 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОЖИВАЛЬНЫХ И КОНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2465976C1 |

Изобретение относится к обработке металлов давлением, в частности к способу изготовления тонкостенной крупногабаритной оболочки оживальной формы с уменьшающимся углом наклона образующей от меньшего диаметра к большему. Способ осуществляют с помощью оправы при продольном перемещении не менее двух давильных инструментов, установленных с зазором относительно оправы с возможностью его корректировки в процессе обработки ротационной вытяжкой из листовой заготовки за три перехода. Первый переход осуществляют без изменения толщины заготовки. Следующий переход ротационной вытяжки осуществляют с расчетной степенью деформации на длине образующей до критической точки, определяемой величиной наклона образующей и соотношением диаметра и толщины оболочки в данной точке. Последующий переход - с минимальной степенью деформации. Заключительный переход осуществляют с расчетной степенью деформации до критической точки и с максимальной степенью деформации после нее. Повышается точность геометрических размеров, эксплуатационная надежность, конструктивная прочность. 2 з.п. ф-лы, 1 ил.

1. Способ изготовления тонкостенной крупногабаритной оболочки оживальной формы с убывающим углом наклона образующей, включающий многопереходную давильную обработку листовой заготовки, установленной на вращающейся оправе при продольном перемещении давильных инструментов, установленных с зазором относительно последней с возможностью корректировки величины зазора, отличающийся тем, что первый переход ротационной вытяжки осуществляют без изменения толщины заготовки, следующий переход ротационной вытяжки осуществляют с расчетной степенью деформации на длине образующей оболочки до критической точки, определяемой величиной угла наклона образующей и соотношением диаметра оболочки к толщине, последующую ротационную вытяжку осуществляют с минимальной степенью деформации, заключительный переход ротационной вытяжки осуществляют с расчетной степенью деформации до критической точки и с максимальной степенью деформации после нее.

2. Способ по п.1, отличающийся тем, что используют не менее двух давильных инструментов, расположенных равномерно по окружности в одной плоскости.

3. Способ по п.1, отличающийся тем, что окружную скорость давильного инструмента на всей длине образующей устанавливают постоянной.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ | 2003 |

|

RU2255827C1 |

| Способ изготовления деталей типа оболочек | 1984 |

|

SU1378986A1 |

| RU 2056189 C1, 20.03.1986 | |||

| US 4176539 A, 04.12.1979. | |||

Авторы

Даты

2009-04-10—Публикация

2007-04-11—Подача