Перекрестная ссылка на родственную заявку

Данная заявка испрашивает приоритет по какой-либо другой заявке.

Область техники

Настоящее изобретение имеет отношение к системе разливки расплавленного металла в кристаллизаторы (литейные формы), предназначенной для использования при литье черных и цветных металлов. Более конкретно, настоящее изобретение предлагает сенсорную и автоматизированную систему литейного стола, которая предполагает многочисленные варианты реализации и аспекты, относящиеся к обнаружению вытекания, и автоматизацию выполнения других задач с использованием управляемого манипулятора или механизма стола.

Предпосылки к созданию изобретения

Металлические слитки, заготовки и другие литые детали обычно формуют с помощью процесса литья, в котором применяется вертикально ориентированный кристаллизатор, размещенный над большой литейной ямой ниже уровня пола литейного цеха, хотя это изобретение можно также использовать с горизонтальными кристаллизаторами. Нижним конструктивным элементом вертикального кристаллизатора является затравочный блок. В начале процесса литья затравочные блоки находятся в своем крайнем верхнем положении внутри кристаллизаторов. По мере заливки расплавленного металла в канал или формообразующую полость кристаллизатора и его охлаждения (обычно водой) затравочный блок медленно опускают с заданной скоростью с помощью гидравлического цилиндра или иного устройства. По мере опускания затравочного блока из дна кристаллизатора выходит затвердевший металл или алюминий, и образуются слитки, круглые заготовки или заготовки различной геометрической формы, которые могут также называться здесь литыми деталями.

Хотя изобретение применимо к литью металлов вообще, включая, без ограничения, алюминий, латунь, свинец, цинк, магний, медь, сталь и т.д., приведенные примеры и раскрытые предпочтительные варианты реализации могут быть направлены на разливку алюминия, и поэтому для связности по всему тексту может использоваться термин «алюминий», несмотря на то, что изобретение в более общем случае применимо ко всем металлам.

Хотя существует множество путей выполнения и конфигураций установок вертикального литья, на Фиг.1 проиллюстрирован один пример. На Фиг.1 вертикальное литье алюминия обычно происходит ниже уровня пола цеха, в литейной яме. Непосредственно ниже пола 101а литейной ямы находится опускной колодец 103, в котором размещается гильза 102 гидравлического цилиндра.

Как показано на Фиг.1, конструктивными элементами нижней части типичной вертикальной машины для литья алюминия, показанной внутри литейной ямы 101 и опускного колодца 103, являются гильза 102 гидравлического цилиндра, плунжер 106, кожух 105 монтажной базы, плита 107 и основание 108 затравочного блока (который называют также затравочной головкой или донным блоком), причем все эти элементы показаны расположенными по вертикали ниже пола 104 литейного цеха.

Кожух 105 монтажной базы устанавливают на полу 101а литейной ямы 101, ниже которого находится опускной колодец 103. Опускной колодец 103 ограничен его боковыми стенками 103b и его полом 103а.

На Фиг.1 показан также типичный узел 110 литейного стола 110, который может быть наклонен, как показано, гидравлическим цилиндром 111, толкающим рычаг 110а наклона литейного стола, так что он поворачивается вокруг точки 112 опоры и таким образом поднимает и поворачивает узел главной литейной рамы, как показано на Фиг.1. Имеются также тележки литейного стола, которые позволяют перемещать узлы литейного стола над литейной ямой в позицию выполнения литья и из нее.

На Фиг.1 дополнительно показана плита 107 и основание 108 затравочного блока, частично опущенные в литейную яму 101, при частично сформированной литой детали или заготовке 113. Литая деталь 113 находится на основании 108 затравочного блока, который может представлять собой затравочную головку или донный блок, обычно (но не всегда) посаженную(ый) на основание 108 затравочного блока, причем все эти элементы известны в данной области техники и поэтому не нуждаются в показе или более подробном описании. Хотя для обозначения позиции 108 используется термин «затравочный блок», следует отметить, что для обозначения позиции 108 могут быть использованы термины «донный блок» или «затравочная головка», причем термин «донный блок» обычно применяют при литье слитка (чушки), а термин «затравочная головка» - при литье заготовки.

Хотя основание 108 затравочного блока на Фиг.1 показано имеющим только один затравочный блок 114 и стойку 115, обычно на каждом основании затравочные блоки устанавливают по несколько штук, что позволяет одновременно отливать заготовки, специальные профили или слитки по мере опускания затравочного блока в ходе процесса литья, как показано на последующих фигурах и как известно.

Когда в гидравлический цилиндр подают под достаточным давлением рабочую жидкость, плунжер 106 и соответственно затравочный блок 114 поднимаются до нужного для начала процесса литья уровня по вертикали, который соответствует нахождению затравочных блоков внутри узла 110 литейного стола.

Опускание затравочного блока 114 осуществляется путем удаления рабочей жидкости из цилиндра с заданной скоростью, что ведет к опусканию плунжера 106 и, следовательно, затравочного блока с заданной и контролируемой скоростью. В ходе технологического процесса выполняют контролируемое охлаждение кристаллизатора, способствующее затвердеванию выходящих слитков или заготовок, обычно с использованием средств водяного охлаждения.

Существуют многочисленные технологии формовки и литья, соответствующие литейным столам, и ни одна из них, в частности, не требуется для практического воплощения различных вариантов реализации настоящего изобретения, поскольку они известны рядовым специалистам в данной области техники.

Подходят литейные столы всех размеров и конфигураций, поскольку существуют многочисленные и имеющие различные размеры и конфигурацию литейные ямы, над которыми помещают литейные столы. Таким образом, потребности и требования к литейному столу для его соответствия определенной области применения зависят от многочисленных факторов, к некоторым из которых относятся размеры литейной ямы, расположение(я) источников воды и правила эксплуатации объекта, в состав которого входит яма.

Верхняя сторона типичного литейного стола при работе соединяется с или взаимодействует с системой распределения металла. Типичный литейный стол при работе соединяется также кристаллизаторами, которые в нем размещены.

Когда металл разливают с использованием вертикального кристаллизатора непрерывной разливки, расплавленный металл охлаждается в таком кристаллизаторе и непрерывно выходит из его нижнего конца по мере опускания основания затравочного блока. Выходящая заготовка, слиток или изделие иной конфигурации должны достаточно затвердеть, чтобы сохранять свою желательную форму. Обычно между выходящим затвердевшим металлом и проницаемой кольцевой стенкой существует воздушный зазор. Ниже его в кристаллизаторе всегда существует воздушная полость между выходящим затвердевшим металлом и нижней частью кристаллизатора и связанным с ней оборудованием.

Поскольку процесс литья в целом предусматривает использование текучих сред, включая смазки, необходимо наличие каналов и/или трубок, предназначенных для доставки этих текучих сред в нужные места вокруг формообразующей полости кристаллизатора. Хотя по всему этому описанию будет использоваться термин «смазка», следует понимать, что он относится к текучим средам всех типов, вне зависимости от того, являются ли они смазками или нет, и может также относиться к разделительным составам.

Работа в литейной яме и рядом с ней и с расплавленным металлом может быть потенциально опасной, и требуется постоянно искать пути улучшения техники безопасности и сведения к минимуму опасности или вероятности несчастных случаев, которым могут подвергаться операторы оборудования.

В одном аспекте изобретения целью является предложение автоматизированной системы, предназначенной для выполнения задач, относящихся к процессу литья, которая может улучшить безопасность за счет использования автоматизированного управляемого механизма, который называется здесь управляемым манипулятором, но который может представлять собой манипулятор шарнирной конструкции, роботизированный манипулятор или x-y-координатный механизм. Хотя все они могут считаться x-y-координатными механизмами или x-y-координатными устройствами, специалистам в данной области техники должно быть понятно, что описанные здесь механизмы, упоминаемые как x-y-координатные механизмы, могут выполнять также перемещение в третьем измерении (направлении z). Поэтому использование здесь термина x-y-«координатный механизм» для целей настоящего изобретения относится к указанным устройствам и устройствам с перемещением по третьей координате или в направлении z. Упоминаемые здесь двух- и трехмерные задачи могут включать в себя вставку пробок в формообразующие полости кристаллизатора, сушку, очистку и/или смазывание затравочных головок перед началом литья, нанесение разделительных составов, а также другие задачи.

Краткое описание чертежей

Предпочтительные варианты реализации изобретения описаны ниже со ссылкой на следующие прилагаемые чертежи, на которых:

на Фиг.1 показана вертикальная проекция типичной вертикальной литейной ямы, опускного колодца и машины для литья металла;

на Фиг.2 показан вид в разрезе одного из многочисленных каркасов кристаллизатора, с которым могут использоваться варианты реализации настоящего изобретения;

на Фиг.3 показан схематический вид сверху литейного стола с четырьмя рядами и семью колонками кристаллизаторов расплавленного металла;

на Фиг.4 показана вертикальная проекция литейного стола с установленным на нем управляемым манипулятором, обеспечивающим ввод пробки в полость кристаллизатора;

на Фиг.5 показан вид в вертикальном разрезе одного варианта реализации кристаллизатора, который может использоваться в настоящем изобретении, в котором устройством для остановки течения металла является пробка, которая располагается над входом в кристаллизатор и которая может быть опущена вниз в формообразующую полость с тем, чтобы прекратить поступление металла в кристаллизатор;

на Фиг.6 показан вид в вертикальном разрезе одного варианта реализации кристаллизатора, который может использоваться в настоящем изобретении, в котором устройством для остановки течения металла является пробка, которую вставляют во вход кристаллизатора для прекращения поступления металла в этот кристаллизатор;

на Фиг.7 показан вид в вертикальном разрезе одного варианта реализации кристаллизатора, который может использоваться в настоящем изобретении, в котором устройством для остановки течения металла является перемычка желоба, которую вставляют в желоб подачи металла для прекращения поступления металла в кристаллизатор;

на Фиг.8 показан вид стенда для пробок и инструментов, который может использоваться для размещения пробок, перемычек, сопел различной формы для сжатого воздуха и насадок для нанесения смазочного масла, не говоря о прочем;

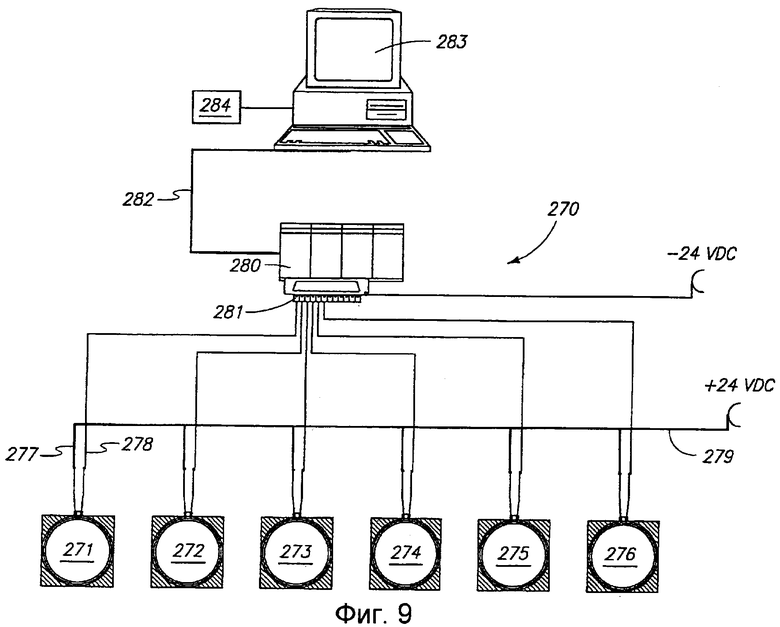

на Фиг.9 показана схематическая диаграмма одного варианта реализации конфигурации системы управления, которая может использоваться в настоящем изобретении;

на Фиг.10 показана схематическая диаграмма рабочего соединения детектора вытекания с линией постоянного тока +24 В и с контроллером ввода-вывода;

на Фиг.11 показана схематическая диаграмма другого варианта реализации конфигурации системы управления, которая может использоваться в настоящем изобретении;

на Фиг.12 показано схематическое изображение варианта реализации изобретения, в котором сопло сжатого воздуха применяют для удаления воды и других нежелательных элементов с затравочной головки, и показана насадка для нанесения масла, наносящая масло на затравочную головку;

на Фиг.13 показан в вертикальной плоскости литейный стол с установленным на нем управляемым манипулятором, который подводит к затравочной головке сжатый воздух или масло через формообразующую полость кристаллизатора;

на Фиг.14 показан в вертикальной плоскости литейный стол с X-Y-координатной рамой, используемой в одном аспекте настоящего изобретения вместо манипулятора шарнирной конструкции и обеспечивающей ввод пробки в формообразующую полость кристаллизатора;

на Фиг.15 показан схематический вид сверху X-Y-координатного механизма, который может использоваться как часть настоящего изобретения;

на Фиг.16 показан перспективный вид в вертикальной проекции одного варианта реализации настоящего изобретения, установленного на литейном столе, с литейным периметром; и

на Фиг.17 показан перспективный вид одного варианта реализации изобретения, в котором управляемый манипулятор вставляет пробку кристаллизатора через огнеупорную систему подачи расплавленного металла в формообразующую полость кристаллизатора.

Подробное описание предпочтительных вариантов осуществления изобретения

Многие из крепежных, соединительных, производственных и иных средств и конструктивных элементов, используемых в настоящем изобретении, широко известны и применяются в той области техники, к которой относится описываемое изобретение, и их конкретный характер или тип не является обязательным для понимания и использования изобретения специалистом в этой области техники или науки, поэтому они не будут обсуждаться сколько-нибудь подробно. Кроме того, различные конструктивные элементы, показанные или описанные здесь для любого конкретного вида применения изобретения, могут варьироваться или изменяться в соответствии с основными положениями настоящего изобретения, и при этом практическое воплощение конкретного вида применения или варианта реализации любого элемента может быть уже широко известным или применяемым в данной области техники или специалистами в данной области техники или науки, поэтому они не будут рассматриваться более подробно.

Применяемые в формуле настоящего изобретения кванторы использованы в соответствии с давно установленной практикой формулирования притязаний, но не в ограничительном смысле. Кванторы, т.е. логические эквиваленты терминов «все», «каждый», «некоторый», если не оговорено иное, не ограничиваются одним из таких элементов, но вместо этого означают «по меньшей мере один».

Следует понимать, что настоящее изобретение применимо и может использоваться в связи с различными типами технологии и конфигураций разливки металла. Следует понимать также, что настоящее изобретение может использоваться с горизонтальными или вертикальными разливочными устройствами.

Таким образом, кристаллизатор должен быть способен принимать расплавленный металл из некоторого источника расплавленного металла, вне зависимости от того, к какому типу относится конкретный источник. Поэтому формообразующие полости в кристаллизаторе должны быть ориентированы в положение приема жидкого или расплавленного металла относительно источника расплавленного металла.

Рядовые специалисты в данной области техники должны также понимать, что варианты реализации настоящего изобретения могут и будут комбинироваться с новыми системами и/или использоваться для модернизации существующих и уже работающих разливочных систем, всегда в пределах объема изобретения. Заявитель включает настоящим в качестве ссылки патент США № 6446704, как будто полностью изложенный здесь.

Рядовые специалисты в данной области техники должны понимать, что варианты реализации данной системы могут включать в себя либо управляемый, либо роботизированный манипулятор, или могут включать в себя X-Y-координатный стол, или сочетание того и другого, во всех случаях - в пределах сущности вариантов реализации настоящего изобретения.

На Фиг.1 показан вид в вертикальной проекции вертикальной разливочной ямы, опускного колодца и машины для литья металла, которые описаны более подробно выше.

На Фиг.2 показан перспективный вид одного из многочисленных каркасов формы кристаллизатора, с которым могут использоваться варианты реализации настоящего изобретения, иллюстрирующий огнеупорный желоб 135, вход 134 кристаллизатора, выход 136 кристаллизатора, расположенную по периметру проницаемую стенку 130, обычно в виде графитового кольца, каналы 133 для подвода воды и каркас 131 кристаллизатора. На Фиг.2 показана также литая деталь 137 круглого сечения, выходящая из выхода 136 кристаллизатора.

На Фиг.3 показано схематическое изображение сверху литейного стола 150 с четырьмя рядами 152 и семью колонками 151 кристаллизаторов расплавленного металла, иллюстрируя пример двумерных координат X-Y. На Фиг.3 показан литейный стол с х-размером 153 и y-размером 154.

На Фиг.4 показана вертикальная проекция литейного стола 170 с установленным на нем управляемым манипулятором 179, обеспечивающим ввод пробки 185а в формообразующую полость 178. На Фиг.4 проиллюстрированы каркас 175 литейного стола, литейная яма 171 и основание 169 затравочных блоков. Основание 169 затравочных блоков движется в процессе литья по вертикали, как показано стрелкой 174. Этот вариант реализации показан с системой 172 разливки расплавленного металла, обычно состоящей из огнеупорных желобов, таких как желоб 173. На Фиг.4 показаны также первая формообразующая полость 177 и третья формообразующая полость 178, в дополнение к другим, не обозначенным числовыми позициями.

В этом варианте реализации может использоваться роботизированный, управляемый или шарнирный манипулятор 179, и он может быть в любой из ряда различных конфигураций в пределах сущности настоящего изобретения. На Фиг.4 показаны опора 180 манипулятора с основанием 181, закрепленным с возможностью поворота на опоре 180. Как показано, первый конец первой секции 182 манипулятора шарнирно закреплен с возможностью поворота на основании 181, а первый конец второй секции 183 манипулятора шарнирно прикреплен с возможностью поворота ко второму концу первой секции 182 манипулятора.

Управляемый манипулятор 179 включает в себя также секцию - соединитель 168, шарнирно прикрепленную с возможностью поворота ко второму концу второй секции 183 манипулятора, с захватными устройствами (которые упоминаются также как захваты), предназначенными для взаимодействия с инструментами, такими, например, как пробки кристаллизатора, перемычки желоба и воздушные и масляные сопла. Управляемый манипулятор 179 может также включать в себя телескопическую секцию 183а, позволяющую удлинять вторую секцию 183 манипулятора для расширения зоны действия.

На Фиг.4 проиллюстрирован управляемый манипулятор 179, захватывающий пробку 185 кристаллизатора и вставляющий ее в первую формообразующую полость (сплошные линии) и во вторую формообразующую полость (представлено пунктирными линиями). Предусмотренная здесь система управления может быть легко запрограммирована, например, на реагирование на состояние вытекания, на получение пробки кристаллизатора и помещение ее в положение, позволяющее блокировать течение расплавленного металла через ту формообразующую полость, в которой произошло вытекание.

Управляемый манипулятор 179 может быть любым из числа существующих управляемых манипуляторов, таких как поставляемые на рынок компанией Fanuc Robotics of America, г. Лейк Форест, шт. Иллинойс, США или Panasonic Robotics. Управляемые манипуляторы предлагаются вместе с системами управления, которые в общем известны и которыми пользуются специалисты в данной области техники.

Специалистам в данной области техники должно также быть понятно, что манипулятор шарнирной конструкции согласно раскрытому в настоящем изобретении варианту реализации может быть постоянно или временно установлен или размещен на рассматриваемом литейном столе или рядом с ним. В варианте с его временной установкой система управления может быть запрограммирована или сконфигурирована для выполнения одних и тех же функций или задач на более чем одном литейном столе, а шарнирный или роботизированный манипулятор может затем перемещаться между литейными столами в цехе. Один или несколько литейных столов могут размещаться в различных ямах или в одной и той же яме. В другом варианте реализации, например, управляемый манипулятор может быть установлен рядом с одной литейной ямой, а в этой яме может использоваться больше чем один литейный стол, причем контроллер управляемого манипулятора запрограммирован, сконфигурирован или расположен так, чтобы выполнять свои задачи на каждом из желательных литейных столов.

На Фиг.5 показан вид в вертикальном разрезе одного варианта реализации кристаллизатора, который может использоваться в настоящем изобретении, в котором устройством для остановки течения металла является пробка 138 с ручкой 146, которую располагают над входом в кристаллизатор и которую можно опустить вниз в формообразующую полость 134 для того, чтобы остановить течение металла через этот кристаллизатор. На Фиг.5 проиллюстрированы огнеупорный желоб 135, вход 134 кристаллизатора, выход 136 кристаллизатора, расположенная по периметру проницаемая стенка 130, обычно в виде графитового кольца, каналы 133 для подвода воды и литая деталь 137 круглого сечения, выходящая из выхода 136 кристаллизатора.

На Фиг.6 показан вид в вертикальном разрезе одного варианта реализации кристаллизатора, который может использоваться в настоящем изобретении, в котором устройством для остановки течения металла является пробка 138 с ручкой, причем пробка 138 показана вставленной во вход 134 кристаллизатора для остановки течения металла через этот кристаллизатор. На Фиг.6 проиллюстрированы огнеупорный желоб 135, вход 134 кристаллизатора, выход 136 кристаллизатора, расположенная по периметру проницаемая стенка 130, обычно в виде графитового кольца, каналы 133 для подвода воды и литая деталь 137 круглого сечения, выходящая из выхода 136 кристаллизатора.

На Фиг.7 показан вид в вертикальном разрезе одного варианта реализации кристаллизатора, который может использоваться в настоящем изобретении, в котором устройством для остановки течения металла является перемычка 127 желоба, которую вставляют в желоб подачи потока металла для остановки течения металла через этот кристаллизатор. На Фиг.7 проиллюстрированы огнеупорный желоб 135, вход 134 кристаллизатора, выход 136 кристаллизатора, расположенная по периметру проницаемая стенка 130, обычно в виде графитового кольца, каналы 133 для подвода воды и литая деталь 137 круглого сечения, выходящая из выхода 136 кристаллизатора.

На Фиг.7 проиллюстрирован также аспект изобретения, в котором вокруг или рядом с выходом 136 кристаллизатора помещен детектор 129 прорыва таким образом, чтобы принять вырвавшийся при прорыве расплавленный металл и затем сигнализировать или указать системе управления на этот факт и место состояния прорыва.

Детектор 129 прорыва может быть электропроводящей плавкой проволокой, которая может быть выполнена в рамках варианта реализации системы в любой из ряда различных конфигураций. Например, детектор 129 прорыва может быть датчиком с плавкой проволокой, который подводит постоянный ток напряжением 24 В к установленному на столе дистанционному модулю ввода/вывода (“I/O”) (как показано на последующих фигурах), причем эта изолированная плавкая проволока может быть рассчитана на плавление в диапазоне температур от трехсот градусов Фаренгейта до четырехсот пятидесяти градусов Фаренгейта. Это должно легко привести к ее плавлению в ответ на возникновение состояния прорыва. Специалистам в данной области техники будет понятно, что в пределах объема изобретения можно применять любую из многих схем управления и/или значений электрического напряжения, не ограничиваясь какой-либо одной из них.

Плавление детектора 129 прорыва в данном варианте реализации - плавкой проволоки может быть рассчитано на отключение постоянного тока напряжением 24 В от входа дистанционного модуля ввода/вывода. При такой конфигурации возможно использование нагрузочного резистора для предотвращения слишком большого усиления входного сигнала.

В другом аспекте конфигурации детектора 129 прорыва возможна подача постоянного тока напряжением 24 В на изолированную плавкую проволоку, находящуюся внутри формообразующей полости или выхода кристаллизатора. Нагрузочный резистор на -24 В постоянного тока может затем вызвать частичное расплавление для полного открытия и сброса ввода в дистанционном модуле ввода/вывода на 0 В постоянного тока. Эта конфигурация может быть наиболее подходящей для небольших литейных столов в связи с более высокими требованиями к току питания на более крупных столах.

Еще в одном варианте реализации этого изобретения в отношении конфигурации детектора 129 прорыва питание постоянного тока напряжением +24 В может быть подведено к изолированной плавкой проволоке, находящейся в формообразующей полости или выходе кристаллизатора, с заземлением на -24 В постоянного тока, подключенным к кристаллизатору. Частичное расплавление до формообразующей полости приведет к закорачиванию питания постоянного тока 24 В и полному расплавлению, полному открыванию ввода дистанционного модуля ввода/вывода. Как и в других конфигурациях или вариантах реализации возможно использование нагрузочного резистора для предотвращения слишком большого усиления входного сигнала.

На Фиг.8 показан вид стенда для пробок и инструментов, который может использоваться для размещения пробок, перемычек, сопел различной формы для сжатого воздуха, насадок для нанесения смазочного масла и насадок для нанесения разделительного состава, а также других инструментов. На Фиг.8 показаны: каркас 250 стенда; пробка 256 кристаллизатора с ручкой 255, удерживаемой на каркасе 250 стенда с помощью удерживающих средств 253; перемычка 258 желоба кристаллизатора с ручкой 257, удерживаемой на каркасе 250 стенда с помощью удерживающих средств 252; и сопло 259, при работе прикрепляемое к питающей линии 260 и удерживаемое на каркасе 250 стенда с помощью удерживающих средств 251. Сопло может быть соплом для сжатого воздуха, при этом питающая линия является питающей линией, при работе соединяемой с источником сжатого воздуха, или же она может быть, например, масляным соплом, предназначенным для подачи масла на затравочные головки, а питающая линия является линией подачи масла, при работе соединяемой с источником масла.

Специалистам в данной области техники должно также быть понятно, что каркас 250 стенда может иметь любую из множества различных форм и конфигураций, таких как шпиндель или иная конфигурация, которые все известны в данной области техники.

На Фиг.9 показана схематическая диаграмма одного варианта реализации конфигурации системы управления, которая может использоваться в настоящем изобретении, со схематической иллюстрацией кристаллизаторов или их формообразующих полостей 271, 272, 273, 274, 275 и 276, каждая из которых имеет детектор вытекания, расположенный внутри или вокруг внутренней части формообразующей полости или выхода кристаллизатора и предназначенный для обнаружения состояния прорыва. Каждый(ая) из кристаллизаторов или формообразующих полостей электрически связан(а) с цифровым модулем ввода, который является частью программируемого логического контроллера (ПЛК) 280 посредством соединений 281 (клеммных соединений от устройств датчиков к микро-ПЛК). Общее соединение от источника питания датчика соединяется с общим блоком цифрового модуля ввода. В этом примере модули питания датчика и ввода рассчитаны, как показано, на постоянный ток напряжением 24 В. Каждый из датчиков в формообразующей полости электрически соединен также с линией 277 на +24 В постоянного тока и линией 278 цифрового модуля ввода. Каждый из кристаллизаторов или каждая из формообразующих полостей электрически соединяется также с линией 279 на +24 В постоянного тока. Контроллер 280 ввода/вывода при работе соединяется посредством линии 282 с управляющим компьютером 283. Управляющий компьютер 283 может быть запрограммирован на прием сигналов, идентификацию того места или кристаллизатора, состояние которого определяется датчиком, и передачу команд или сигналов на контроллер 284 шарнирного манипулятора, который может также быть контроллером х-y-координатного механизма.

На Фиг.10 показана схематическая диаграмма рабочего соединения детектора вытекания с линией постоянного тока +24 В и с контроллером ввода-вывода, иллюстрирующая формообразующую полость 271, детектор 268 вытекания, размещенный по периметру вокруг формообразующей полости или выхода кристаллизатора, контроллер 280 ввода/вывода, соединенный с детектором 268 вытекания по линии 278, и линию 277 на +24 В постоянного тока.

На Фиг.11 показана схематическая диаграмма другого варианта реализации конфигурации системы 300 управления, которая может использоваться в настоящем изобретении, иллюстрирующая множество кристаллизаторов или формообразующих полостей 301, 302, 303, 304, 304 и 306, каждая из которых имеет детектор вытекания, расположенный внутри и вокруг внутренней части формообразующей полости или выхода кристаллизатора и предназначенный для обнаружения состояния прорыва. Каждый из кристаллизаторов или каждая из формообразующих полостей электрически связана с контроллером 321 ввода/вывода соединениями (клеммными соединениями от устройств датчиков к удаленной панели ввода/вывода) посредством соединительных линий 308, 310, 312, 314, 316 и 318 соответственно. Удаленная панель ввода/вывода может быть рассчитана, как показано, на -24 В постоянного тока. Каждый из кристаллизаторов или каждая из формообразующих полостей электрически соединяется также с линией 320 на +24 В постоянного тока посредством линий 307, 309, 311, 313, 315 и 317. Удаленная панель 321 ввода/вывода при работе соединяется с ПЛК-контроллером 323. Удаленная панель 321 ввода/вывода при работе соединяется через сеть Ethernet 325 или какой-нибудь другой протокол связи, который, в свою очередь, соединяется с компьютером 329 с HMI (интерфейсом человек-машина) посредством линии 328, с офисным управляющим компьютером 327 системы диспетчерского управления и сбора данных (SCADA) посредством линии 326. Управляющий компьютер 327 может быть запрограммирован на прием сигналов цифрового модуля ввода, идентификацию того места или кристаллизатора, состояние которого определяется датчиком, и передачу команд или сигналов на контроллер 323 шарнирного манипулятора, который может также быть контроллером х-y-координатного механизма. Удаленная панель 321 ввода/вывода может быть соединена с ПЛК-контроллером посредством беспроводных соединений или посредством проводника 319.

В одном из аспектов настоящего изобретения датчик обнаружения вытекания (как показано на Фиг.7) может быть плавкой проволокой 129, которая является изолированным, чувствительным к температуре металлом, который можно выбрать на основании ряда различных факторов, таких как температура плавления. Плавкая проволока 129 может также быть изолирована пластиком или другим изоляционным материалом и переплетена внутри изоляции. В одном из аспектов изобретения в качестве плавкой проволоки может применяться материал-припой. В этом аспекте плавкая проволока может быть выбрана, определена или приспособлена для определенного применения.

Хотя слой изоляции вокруг плавкой проволоки, например припоя, может быть нанесен путем погружения припоя в расплавленную изоляцию, слой изоляции может также представлять собой предварительно сформированный слой или структуру изоляции типа оболочки, в которую помещают припой или другой определенный заранее материал. В другом варианте реализации детектор вытекания может быть помещен рядом с каркасом или кожухом кристаллизатора, так что в случае возникновения состояния вытекания происходит удаление изоляции между датчиком или детектором вытекания и кожухом кристаллизатора и возникает короткое замыкание на землю, к которой подсоединен кожух кристаллизатора, в результате чего плата ввода/вывода обнаруживает состояние короткого замыкания.

В одном из аспектов изобретения плавкая проволока может образовывать вокруг формообразующей полости замкнутый в нормальном состоянии контур, и при достижении его температуры плавления происходит размыкание этого замкнутого в нормальном состоянии контура. Сразу после размыкания замкнутого в нормальном состоянии контура плата ввода/вывода на ПЛК обнаруживает разомкнутое состояние или "отсутствие цепи", которое сохраняется вплоть до замены плавкой проволоки. Плата ввода на ПЛК направляет на контроллер сведения, т.е. цифровую информацию, и на процессор, который отображает данное состояние.

В других аспектах изобретения датчик обнаружения прорыва может быть представлен: парой скрученных или прилегающих друг к другу проволок, по меньшей мере один из которых изолирован, так что при возникновении состояния вытекания изоляция между парой проволок плавится и возникает короткое замыкание, что, в свою очередь, позволяет плате ввода/вывода обнаружить состояние короткого замыкания.

На Фиг.12 показано схематическое изображение варианта реализации изобретения, в котором используют сопло 356 сжатого воздуха для подачи воздуха 357 с целью удаления воды и других нежелательных элементов с поверхности 354а затравочной головки 354, и показана также насадка 358 для нанесения масла, наносящая масло (или смазку) 359 на поверхность 353а затравочной головки 353. На Фиг.12 показана часть набора (матрицы) 350 затравочных головок, включающая в себя затравочные головки 351, 352, 353 и 354, каждую - с верхними поверхностями 351а, 352а, 353а и 354а соответственно. Управляемый шарнирный манипулятор или х-y-координатная система могут быть запрограммированы на последовательную, согласно желательной последовательности, подачу сжатого воздуха к этим поверхностям для удаления влаги и других нежелательных элементов, с последующей подачей аналогичным образом масла 359 или смазки на эти поверхности с целью их подготовки к процессу литья.

На Фиг.13 показан вид в вертикальной плоскости литейного стола с установленным на нем управляемым манипулятором подобно Фиг.4, который иллюстрирует, однако, подачу сжатого воздуха или масла к затравочным головкам вместо вставки пробки кристаллизатора через формообразующую полость. На Фиг.13 проиллюстрирован литейный стол 170 с установленным на нем управляемым манипулятором 179, снабженным соплом 191, подающим распыляемую текучую среду 192 (масло или воздух) на затравочную головку в формообразующей полости 178. На Фиг.13 показаны каркас 175 литейного стола, литейная яма 171 и основание 169 затравочных блоков. Основание 169 затравочных блоков перемещается во время литья по вертикали, как показано стрелкой 174. Этот вариант реализации показан с системой 172 разливки расплавленного металла, обычно состоящей из огнеупорных желобов, таких как желоб 173. На Фиг.13 показаны также первая формообразующая полость 176, вторая формообразующая полость 177 и третья формообразующая полость 178 в дополнение к другим, для которых не показаны числовые позиции.

На Фиг.14 показан вид в вертикальной плоскости литейного стола с управляемой х-y-координатной рамой, применяемой в одном аспекте настоящего изобретения вместо манипулятора шарнирной конструкции для ввода пробки в формообразующую полость. Конструктивные элементы литейного стола являются такими же или сходными с показанными на Фиг.4 и показаны с теми же номерами, и поэтому они не будут рассматриваться более подробно. Как указывалось выше, специалистам в данной области техники должно быть понятно, что хотя здесь используются термины "х-y-координатный механизм", "х-y-координатное устройство" или "х-y- координатная рама", эти устройства в данной области техники могут и в действительности выполняют перемещение в третьем направлении, т.е. в направлении z.

Фиг.14 показывает х-y-координатный механизм 350 с установленным на нем контроллером 352, размещенный над литейным столом, и иллюстрирует раму 351 этого механизма. Х-y- координатный механизм снабжен крепежным механизмом 353, позволяющим ему удерживать различные нужные инструменты, такие как пробка 354 кристаллизатора.

На Фиг.15 показан схематический вид сверху х-y-координатного механизма 380 в одном варианте его реализации, который может использоваться как часть настоящего изобретения, иллюстрируя раму 381, расположенную над множеством формообразующих полостей 384. Крепежный механизм 385 установлен на тележке 383, установленной с возможностью скольжения на опоре 382 для обеспечения движения в направлении Х. Опора 382 установлена с возможностью скольжения внутри рамы 381 для обеспечения движения в направлении Y. В варианте реализации, показанном на Фиг.15, крепежный механизм 385 показан удерживающим пробку 386 кристаллизатора, хотя эта пробка является лишь одним из различных инструментов, которые могут применяться.

В варианте реализации настоящего изобретения система управления будет управлять управляемым манипулятором или х-y-координатным механизмом для достижения соединения воздушного сопла при работе с источником сжатого воздуха и последовательного перемещения его к каждой затравочной головке литейного стола и выдачи воздуха в количестве, достаточном для удаления жидкости с ее поверхности. Это можно выполнить при нахождении литейного стола над затравочными головками или при нахождении литейного стола в отведенном или наклоненном положении. Затем управляемый манипулятор или х-y-координатный механизм принимает сопло для масла или смазки и последовательно перемещается к каждой затравочной головке литейного стола и распыляет масло или смазку на затравочную головку с целью приготовления ее поверхности к процессу литья. Система управления в сочетании с управляемым манипулятором может также использоваться для получения распылительного сопла, соединенного при работе с источником разделительного состава для его распыления на литейный стол с целью его приготовления к процессу литья.

Система управления при работе соединена с детекторами вытекания, и сразу после начала процесса литья система управления находится в готовности реагировать на обнаруженное состояние вытекания. В таком случае, в зависимости от места вытекания, управляемый манипулятор или х-y-координатный механизм получит пробку кристаллизатора или перегородку желоба и вставит ее на место для прекращения течения расплавленного металла через ту формообразующую полость, в которой произошло вытекание.

На Фиг.16 показан перспективный вид в вертикальной проекции одного варианта реализации настоящего изобретения, иллюстрирующий участок 400 разливки с ограждением 403 по периметру, которое включает в себя световые или лазерные лучи 404, образующие виртуальное ограждение вокруг участка литейной ямы. Ограждение по периметру может выполнять в случае прерывания лучей одну или несколько задач, таких как прекращение процесса литья, отключение управляемого манипулятора 420, включение аварийной сигнализации или прочее.

Литейный стол 401 установлен над литейной ямой 402. Этот литейный стол включает в себя систему подачи расплавленного металла, которая включает в себя огнеупорные желоба 430 с отверстиями 405, обеспечивающими доступ к кристаллизаторам под каждым отверстием 405. Система подачи расплавленного металла является одной из ряда систем подачи, которые могут использоваться с вариантами реализации настоящего изобретения, причем ни одно из них, в частности, не требуется при практическом воплощении настоящего изобретения. На Фиг.16 желоба 430 обычно выполнены из огнеупорного материала, с верхом 407, который обычно выполнен из металлического материала.

Вариант реализации управляемого манипулятора 420, показанный на Фиг.16, состоит из основания 421, установленного на участке, прилегающем к литейному столу, хотя в других вариантах реализации он может также быть установлен на литейном столе. Остальная часть управляемого манипулятора 420 шарнирно установлена с возможностью поворота на основании 421 и состоит из первой секции 422 манипулятора, второй секции 423 манипулятора и секции переходника 425. Управляемый манипулятор 420 может быть любым из целого ряда управляемых манипуляторов, таких как поставляемые на рынок компаниями Fanuc Robotics America или Panasonic America. Обычно управляемый манипулятор 420 будет включать в себя один или более переходников, которые могут использоваться для различных видов применения или задач, без потребности в одной определенной конфигурации. В показанном варианте реализации управляемый манипулятор прикреплен к ручке пробки 424 кристаллизатора, которую вставляют в формообразующую полость через показанные огнеупорные желоба.

В тех вариантах реализации настоящего изобретения, в которых управляемый манипулятор используется для подачи к затравочным головкам воздуха или смазки, как было более полно описано выше, каналы, или шланги, или же их часть могут быть установлены на управляемом манипуляторе 420, или же они могут быть полностью закреплены где-то в другом месте и захвачены подходящим переходником управляемого манипулятора 420.

На Фиг.17 показан вид в перспективе одного варианта реализации, проиллюстрированного на Фиг.16, только в увеличенном масштабе. На Фиг.17 показан управляемый манипулятор 420, который вставляет пробку 424 кристаллизатора через огнеупорную систему подачи расплавленного металла в формообразующую полость кристаллизатора. На Фиг.17 показано идущее по периметру ограждение 403 со световыми или лазерными лучами 404, литейная яма 402, литейный стол 401, огнеупорные желоба 430 для расплавленного металла, отверстия 405 кристаллизаторов в огнеупоре над формообразующими полостями, пробки 426 кристаллизаторов с их рукоятками 426а, хранящиеся, размещенные или удерживаемые на каркасе 430, доступные для управляемого манипулятора 430.

На Фиг.17 показаны также первая секция 422 манипулятора, вторая секция 423 манипулятора, верхняя часть 407 огнеупоров и основание 421 управляемого манипулятора.

Специалистам в данной области техники должны быть понятны потенциальные преимущества, которые обеспечивают варианты реализации настоящего изобретения и которые могут заключаться в безлюдной рабочей площадке. И хотя постоянно принимаются различные меры по технике безопасности, всегда сохраняется определенная опасность, когда люди находятся рядом с материалом, имеющим высокую температуру, таким как расплавленный алюминий и/или тяжелое оборудование. Реализация настоящего изобретения позволит удалить людей с рабочей площадки во время производственного процесса и в случае вытекания. Согласно применявшимся до сих пор способам оператор берет пробку кристаллизатора вручную, выходит, подвергаясь опасности, на литейный стол и вставляет эту пробку в формообразующую полость с тем, чтобы остановить течение расплавленного алюминия. Прежние системы обычно требовали также, чтобы операторы выходили на площадку литейной ямы и вручную направляли на затравочные головки воздух и смазку перед размещением стола над головками для подготовки их к процессу литья. Реализация настоящего изобретения устраняет необходимость выполнения операторами таких задач, поскольку эти и другие задачи могут выполняться управляемым манипулятором или х-y-координатным механизмом, описанными выше.

Специалистам в данной области техники должно быть понятно, что существует целый ряд различных управляемых манипуляторов и систем управления для таких управляемых манипуляторов, которые являются доступными и которые могут быть использованы в вариантах реализации настоящего изобретения, причем для практического воплощения указанных вариантов реализации не требуется выбор какого-либо конкретного манипулятора. В случае доступных систем, имеющихся в данной области техники, существующие системы управления представляют инструменты, позволяющие любому конкретному управляемому манипулятору выполнять задачи и функции, предусмотренные здесь.

Поэтому в типичной последовательности в варианте реализации настоящего изобретения управляемый манипулятор может быть запрограммирован на использование воздушного сопла на каждой затравочной головке, причем либо с отводом в сторону литейного стола, либо через формообразующие полости. После удаления воздуха и других загрязнений управляемый манипулятор может использовать смазочное сопло для нанесения на затравочные головки смазки или масла, как известно в данной области техники. После того, как затравочные головки достаточным образом подготовлены, литейный стол может быть возвращен в позицию над затравочными головками или наклонен назад и вниз над затравочными головками для начала введения расплавленного металла в формообразующие полости с целью начала процесса литья.

Во время литья каждая из формообразующих полостей включает в себя детектор вытекания, предназначенный для восприятия или обнаружения состояния вытекания. В случае обнаружения состояния вытекания контроллер идентифицирует эту полость или эти полости и дает команду управляемому манипулятору извлечь пробку кристаллизатора из каркаса для пробок и вставить ее в эту или эти полости. Система может, хотя и необязательно, вызвать изменение или приостановку процесса литья.

Как будет понятно специалистам в данной области техники, существуют многочисленные варианты реализации настоящего изобретения, а также варианты элементов и конструктивных элементов, которые могут использоваться, все в пределах объема настоящего изобретения.

Например, одним вариантом реализации изобретения может быть система остановки течения расплавленного металла через по меньшей мере одну из множества полостей кристаллизатора, каждый из которых расположен с некоторой координатой х-у на литейном столе, причем каждая полость имеет вход в полость и выход из полости, а система содержит: множество датчиков, каждый из которых расположен относительно одного из множества выходов из полостей кристаллизаторов таким образом, чтобы обнаруживать возникновение состояния вытекания расплавленного металла, и каждый из множества датчиков выполнен с возможностью выдачи сигнала о состоянии вытекания; пробку полости кристаллизатора, соответствующую по размеру множеству входов в полости кристаллизаторов, так что, будучи вставленной во вход в полость или помещенной рядом с ним, пробка полости кристаллизатора останавливает течение расплавленного металла через эту полость; роботизированный манипулятор, управляемый контроллером роботизированного манипулятора, причем роботизированный манипулятор имеет зону действия и располагается в отведенном положении относительно пробки полости кристаллизатора, и при этом роботизированный манипулятор является удлиняемым для вставки пробки полости в один из множества входов в полости кристаллизаторов или помещения рядом с ним для остановки течения расплавленного металла через эту полость кристаллизатора; и при этом контроллер роботизированного манипулятора выполнен с возможностью использования первого сигнала о состоянии вытекания и первой определенной координаты х-у той полости кристаллизатора, в которой возникло первое состояние вытекания расплавленного металла, и далее управления роботизированным манипулятором для помещения пробки полости во вход в полость кристаллизатора или рядом с ним, чтобы останавливать течение расплавленного металла через ту полость кристаллизатора, в которой возникло состояние вытекания расплавленного металла. Другой вариант его реализации может также содержать: множество пробок полостей кристаллизаторов, соответствующих по размеру множеству входов в полости кристаллизаторов, так что, будучи вставленными во входы в полости или помещенными рядом с ними, пробки полостей кристаллизаторов останавливают течение расплавленного металла через эти полости кристаллизаторов; и при этом контроллер роботизированного манипулятора выполнен с возможностью использования множества сигналов о состоянии вытекания и множества соответствующих определенных координат х-у тех полостей кристаллизаторов, в которых возникли состояния вытекания расплавленного металла, и далее управления роботизированным манипулятором для помещения множества пробок полостей кристаллизаторов во входы в полости кристаллизаторов или рядом с ними для остановки течения расплавленного металла через те полости кристаллизаторов, в которых возникли состояния вытекания расплавленного металла.

И еще в одном варианте реализации предыдущего может быть предложена система, которая дополнительно содержит: множество затравочных головок, каждая из которых во время литья расположена ниже одной из множества полостей кристаллизаторов, причем каждая затравочная головка имеет определенную координату х-у; при этом роботизированный манипулятор дополнительно управляется для подачи потока газа на множество затравочных головок перед началом литья; и/или роботизированный манипулятор дополнительно управляется для подачи смазки на множество затравочных головок перед началом литья.

Описанная выше система может также быть реализована таким образом, что датчиком является датчик с плавкой проволокой, состоящей из центрального основного металла с определенной температурой плавления, которая ниже температуры расплавленного металла, разливаемого через кристаллизатор; и слоя изоляции, окружающего центральный основной металл, причем указанный слой изоляции обладает определенной температурой плавления. Плавкой проволокой может, например, быть припой.

Что касается способа, являющегося вариантом реализации настоящего изобретения, то может быть предложен способ остановки течения расплавленного металла через полости кристаллизаторов на литейном столе для разливки расплавленного металла, включающий в себя: обеспечение литейного стола для разливки расплавленного металла со множеством полостей кристаллизаторов, причем каждая из этого множества полостей кристаллизаторов расположена с некоторой координатой х-у на литейном столе, и каждая из этого множества полостей кристаллизаторов имеет вход в полость и выход из полости; обеспечение множества датчиков, каждый из которых расположен относительно одного из множества выходов из полостей кристаллизаторов таким образом, чтобы обнаруживать возникновение состояния вытекания расплавленного металла, и каждый из множества датчиков выполнен с возможностью выдачи сигнала о состоянии вытекания; обеспечение пробки полости кристаллизатора, соответствующей по размеру множеству входов в полости кристаллизаторов, так что, будучи вставленной во вход в полость кристаллизатора или помещенной рядом с ним, пробка полости останавливает течение расплавленного металла через эту полость кристаллизатора; обеспечение роботизированного манипулятора, управляемого контроллером роботизированного манипулятора, причем роботизированный манипулятор располагается с возможностью извлечения пробки полости кристаллизатора и вставки этой пробки полости в один из множества входов в полости кристаллизаторов или помещения рядом с ним с тем, чтобы останавливать течение расплавленного металла через эту полость кристаллизатора; обеспечение контроллера роботизированного манипулятора, выполненного с возможностью использования сигнала о состоянии вытекания и определенной координаты х-у той полости кристаллизатора, в которой возникло состояние вытекания, и далее управления роботизированным манипулятором для помещения пробки полости кристаллизатора во вход в полость кристаллизатора или рядом с ним, чтобы останавливать течение расплавленного металла через ту полость кристаллизатора, в которой возникло состояние вытекания расплавленного металла; начало разливки расплавленного металла через литейный стол; восприятие состояния вытекания расплавленного металла на одной из множества полостей кристаллизаторов; передачу координаты х-у для состояния вытекания расплавленного металла на одной из множества полостей кристаллизаторов на контроллер роботизированного манипулятора; управление роботизированным манипулятором для извлечения одной из множества пробок полостей кристаллизаторов; и управление роботизированным манипулятором для помещения одной из множества пробок полостей кристаллизаторов во вход в ту полость, в которой возникло состояние вытекания расплавленного металла, или рядом с ним, останавливая таким образом течение расплавленного металла через эту полость кристаллизатора.

Вариант реализации по предшествующему параграфу может также содержать: обеспечение контроллера роботизированного манипулятора, выполненного с возможностью использования газового сопла для подачи газа ко множеству затравочных головок; и, перед началом литья, управление роботизированным манипулятором для подачи потока газа на множество затравочных головок. Этим газом предпочтительно может быть воздух.

В другом варианте реализации изобретения может быть предоставлена автоматизированная система разливки расплавленного металла, предназначенная для разливки расплавленного металла, с помощью литейного стола на участке разливки, причем эта система разливки содержит: литейный стол на участке разливки расплавленного металла, и при этом литейный стол содержит множество кристаллизаторов, каждый с соответствующей полостью и каждый предназначен для приема расплавленного металла; множество затравочных головок, каждая из которых соответствует одному из множества кристаллизаторов; управляемый манипулятор, установленный на участке разливки, причем управляемый манипулятор выполнен с возможностью доступа ко множеству кристаллизаторов; и периметр вокруг участка разливки, ограничивающий площадку, на которой не должны присутствовать люди во время литья. Этот вариант реализации может также содержать множество датчиков обнаружения вытекания расплавленного металла, причем каждый датчик обнаружения вытекания располагается на одном из множества кристаллизаторов и каждый датчик обнаружения вытекания при работе соединяется с управляемым манипулятором; множество пробок кристаллизаторов, расположенных доступными для управляемого манипулятора; и при этом управляемый манипулятор выполнен таким образом, чтобы при обнаружении состояния вытекания на одном из множества кристаллизаторов управляемый манипулятор захватывает одну из множества пробок кристаллизаторов и вставляет эту одну из множества пробок в тот кристаллизатор, в котором обнаружено вытекание, блокируя таким образом течение расплавленного металла через тот кристаллизатор, в котором обнаружено вытекание.

Описанная выше система может быть дополнительно реализована таким образом, что датчик представляет собой датчик с плавкой проволокой, состоящей из центрального основного металла с определенной температурой плавления, которая ниже температуры расплавленного металла, разливаемого через кристаллизатор; и слоя изоляции, окружающего центральный основной металл, причем указанный слой изоляции обладает определенной температурой плавления. Плавкой проволокой может быть, например, припой. Вариант реализации по предшествующему параграфу может также содержать: обеспечение контроллера роботизированного манипулятора, выполненного с возможностью использования газового сопла для подачи газа ко множеству затравочных головок; и, перед началом литья, управление роботизированным манипулятором для подачи потока газа на множество затравочных головок. Этим газом предпочтительно может быть воздух.

Вариант реализации по второму предшествующему параграфу может также содержать обеспечение контроллера роботизированного манипулятора, выполненного с возможностью использования жидкостного сопла, установленного на участке разливки, причем жидкостное сопло расположено доступным для управляемого манипулятора; и при этом управляемый манипулятор выполнен с возможностью захвата жидкостного сопла и последовательного перемещения жидкостного сопла ко множеству затравочных головок для нанесения на них жидкости. Жидкостью может быть смазка и/или разделительный состав.

В другом варианте реализации изобретения может быть предложена система управления, предназначенная для использования с системой разливки расплавленного металла, которая включает в себя литейный стол на участке разливки, а литейный стол включает в себя множество кристаллизаторов и множество затравочных головок, соответствующих множеству кристаллизаторов, причем эта система управления содержит: множество датчиков обнаружения вытекания, выполненных с возможностью размещения во множестве кристаллизаторов; и управляемое х-y-координатное устройство, при работе соединяемое со множеством датчиков обнаружения вытекания, причем х-y-координатное устройство содержит: механическую руку, выполненную с возможностью захвата пробки кристаллизатора расплавленного металла, причем х-y-координатное устройство выполнено также с возможностью захвата механической рукой пробки кристаллизатора и перемещения этой пробки к одному из множества кристаллизаторов, в котором обнаружено состояние вытекания.

Вариант реализации системы управления по предшествующему параграфу может быть дополнительно установлен в пределах участка разливки и/или на управляемом манипуляторе.

В другом варианте реализации изобретения предложена автоматизированная система разливки расплавленного металла с литейным столом, причем система содержит следующее: литейный стол на участке разливки расплавленного металла, причем литейный стол содержит множество кристаллизаторов, каждый с соответствующей полостью; множество затравочных головок, каждая из которых соответствует одному из множества кристаллизаторов; управляемый манипулятор, установленный на участке разливки, причем управляемый манипулятор выполнен с возможностью доступа ко множеству кристаллизаторов; множество датчиков обнаружения вытекания расплавленного металла, причем каждый датчик обнаружения вытекания располагается на одном из множества кристаллизаторов; инициирование разливки расплавленного металла через литейный стол; восприятие состояния вытекания одним из множества датчиков обнаружения вытекания в одном из множества кристаллизаторов; и перемещение управляемого манипулятора для помещения пробки в тот кристаллизатор, в котором обнаружено состояние вытекания.

Описанная выше система может далее быть реализована таким образом, что датчик представляет собой датчик с плавкой проволокой, состоящей из центрального основного металла с определенной температурой плавления, которая ниже температуры расплавленного металла, разливаемого через кристаллизатор; и слоя изоляции, окружающего центральный основной металл, причем указанный слой изоляции обладает определенной температурой плавления. Плавкой проволокой может быть, например, припой.

Может быть предусмотрен другой вариант реализации способа, а именно: способ автоматизации разливки расплавленного металла на литейном столе на участке разливки, с литейным столом, включающим в себя множество кристаллизаторов, каждый - с соответствующей полостью, причем способ содержит следующее: обеспечение управляемого манипулятора, установленного на участке разливки, причем управляемый манипулятор выполнен с возможностью доступа ко множеству кристаллизаторов; обеспечение множества датчиков обнаружения вытекания расплавленного металла, причем каждый датчик обнаружения вытекания располагается на одном из множества кристаллизаторов; инициирование разливки расплавленного металла через литейный стол; восприятие состояния вытекания одним из множества датчиков обнаружения вытекания; и перемещение управляемого манипулятора для захвата пробки кристаллизатора; перемещение управляемого манипулятора с захваченной пробкой к тому кристаллизатору, в котором обнаружено состояние вытекания; и вставку пробки в полость того кристаллизатора, в котором воспринято состояние вытекания, останавливая таким образом течение расплавленного металла через указанный кристаллизатор.

Еще в одном варианте реализации предложен датчик с плавкой проволокой, предназначенный для использования в качестве детектора вытекания расплавленного металла в кристаллизаторе расплавленного металла, причем датчик с плавкой проволокой состоит из: центрального основного металла с определенной температурой плавления, которая ниже температуры расплавленного металла, разливаемого через кристаллизатор; и слоя изоляции, окружающего центральный основной металл, причем указанный слой изоляции обладает определенной температурой плавления. Центральный основной металл датчика с плавкой проволокой может, но необязательно, представлять собой припой. Специалистам в данной области техники должно быть понятно, что в рамках сущности настоящего изобретения возможно использование любого из целого ряда различных материалов, без особого преимущества практического применения любого из них.

В соответствии с законом изобретение было описано выражениями, более или менее специфическими в отношении конструктивных признаков и признаков способов. Должно быть понятно, однако, что изобретение не ограничивается конкретными показанными и описанными признаками, поскольку раскрытые здесь средства охватывают предпочтительные варианты осуществления изобретения на практике. Поэтому изобретение заявлено в любом из его вариантов или модификаций в пределах должного объема прилагаемой формулы изобретения, соответствующим образом интерпретируемой согласно доктрине эквивалентов.

Изобретение относится к области разливки расплавленного металла. Технический результат - повышение безопасности разливки. Способ остановки течения расплавленного металла через полости кристаллизаторов включает установку датчиков на выходах из полостей кристаллизаторов для обнаружения вытекания расплавленного металла и подачи сигнала о вытекании расплавленного металла. При обнаружении вытекания сигнал о вытекании передают на контроллер роботизированного манипулятора. В контроллере определяют координаты той полости кристаллизатора, в которой обнаружено вытекание. Управляемый контроллером роботизированный манипулятор извлекает пробку, соответствующую по размеру входу в полость этого кристаллизатора, и устанавливают ее во вход полости кристаллизатора для остановки течения расплавленного металла. В качестве датчиков вытекания расплавленного металла в кристаллизаторе использованы датчики с плавкой проволокой, которые состоят из центрального основного металла с температурой плавления ниже температуры расплавленного металла, разливаемого через кристаллизатор, и слоя изоляции, окружающего центральный основной металл. 7 н. и 23 з.п. ф-лы, 17 ил.

1. Система для остановки течения расплавленного металла через по меньшей мере одну из множества полостей кристаллизаторов, каждая из которых расположена с некоторой координатой х-у на литейном столе, причем каждая полость кристаллизатора выполнена с входом и выходом, содержащая множество датчиков, каждый из которых расположен относительно выхода одной из полостей кристаллизаторов с возможностью обнаружения вытекания расплавленного металла и выполнена с возможностью подачи сигнала о вытекании, пробки, соответствующие по размеру множеству входов в полости кристаллизаторов, для остановки течения расплавленного металла через полость кристаллизатора при установке пробки во вход полости кристаллизатора, роботизированный манипулятор, управляемый контроллером, имеющий зону действия, расположенным в отведенном положении относительно пробок и выполненный с возможностью удлинения для того, чтобы вставлять пробку в один из множества входов полостей кристаллизаторов для остановки течения расплавленного металла через этот кристаллизатор, при этом контроллер роботизированного манипулятора выполнен с возможностью использования первого сигнала о полости кристаллизатора, в которой обнаружено вытекание расплавленного металла, для управления роботизированным манипулятором для помещения пробки во вход полости кристаллизатора и остановки течения расплавленного металла через его полость.

2. Система по п.1, отличающаяся тем, что она содержит множество пробок, соответствующих по размеру входам в полости кристаллизаторов, так что будучи вставленными во входы полостей кристаллизаторов, пробки останавливают течение расплавленного металла через эти полости кристаллизаторов, а контроллер роботизированного манипулятора выполнен с возможностью использования множества сигналов о вытекании расплавленного металла и множества соответствующих заданных координат х-у тех полостей кристаллизаторов, в которых обнаружено вытекание расплавленного металла, и управления роботизированным манипулятором для помещения множества пробок во входы полостей кристаллизаторов и остановки течения расплавленного металла в полости кристаллизаторов, в которых обнаружено вытекание расплавленного металла.

3. Система по п.1, отличающаяся тем, что она содержит множество затравочных головок, каждая из которых расположена во время литья ниже одной из множества полостей кристаллизаторов, причем каждая затравочная головка имеет заданную координату х-у, при этом роботизированный манипулятор выполнен с возможностью подачи потока газа на множество затравочных головок перед началом литья.

4. Система по п.3, отличающаяся тем, что роботизированный манипулятор выполнен с возможностью подачи смазки на множество затравочных головок перед началом литья.

5. Система по п.1, отличающаяся тем, что датчик представляет собой датчик с плавкой проволокой, состоящий из центрального основного металла с температурой плавления ниже температуры расплавленного металла, разливаемого через этот кристаллизатор, и слоя изоляции, окружающего центральный основной металл.

6. Система по п.5, отличающаяся тем, что центральный основной металл представляет собой припой.

7. Способ остановки течения расплавленного металла через полости кристаллизаторов, расположенные с координатами х-у на литейном столе для разливки расплавленного металла, причем полость каждого из кристаллизаторов выполнена с входом и выходом, включающий в себя установку множества датчиков на выходах из полостей кристаллизаторов для обнаружения вытекания расплавленного металла и подачи сигнала о вытекании расплавленного металла, при этом при обнаружении вытекания расплавленного металла сигнал о вытекании передают на контроллер роботизированного манипулятора, в контроллере определяют координаты х-у той полости кристаллизатора, в которой обнаружено вытекание расплавленного металла, управляемым контроллером роботизированным манипулятором извлекают пробку, соответствующую по размеру входу в полость этого кристаллизатора, и устанавливают ее во вход в полость кристаллизатора для остановки течения расплавленного металла.

8. Способ по п.7, отличающийся тем, что перед началом литья управляемым контроллером роботизированным манипулятором подают газ к затравочным головкам с использованием газовых сопел.

9. Автоматизированная система разливки расплавленного металла на литейном столе, расположенном на участке разливки и снабженном множеством кристаллизаторов, каждый из которых выполнен с полостью для приема расплавленного металла, множеством затравочных головок, каждая из которых соответствует одному из множества кристаллизаторов, содержащая управляемый манипулятор, установленный на участке разливки и выполненный с возможностью доступа к множеству кристаллизаторов.

10. Автоматизированная система п.9, отличающаяся тем, что она снабжена множеством датчиков обнаружения вытекания расплавленного металла, причем каждый датчик расположен на одном из множества кристаллизаторов и связан с управляемым манипулятором, и множеством пробок кристаллизаторов, расположенных доступно для управляемого манипулятора, при этом управляемый манипулятор выполнен с возможностью при обнаружении вытекания расплавленного металла на одном из кристаллизаторов захватывать одну из множества пробок и вставлять ее в тот кристаллизатор, в котором обнаружено вытекание, блокируя течение расплавленного металла через кристаллизатор.

11. Автоматизированная система по п.10, отличающаяся тем, что датчик представляет собой датчик с плавкой проволокой, состоящий из центрального основного металла с температурой плавления ниже температуры расплавленного металла, разливаемого через этот кристаллизатор, и слоя изоляции, окружающего центральный основной металл.

12. Автоматизированная система по п.11, отличающаяся тем, что центральный основной металл представляет собой припой.

13. Автоматизированная система по п.9, отличающаяся тем, что она снабжена газовым соплом, закрепленным в пределах участка разливки доступно для управляемого манипулятора, при этом управляемый манипулятор выполнен с возможностью захвата газового сопла и его последовательного перемещения к затравочным головам для подачи на них газа.

14. Автоматизированная система по п.13, отличающаяся тем, что газовое сопло является воздушным соплом, а газом, подаваемым к каждой из затравочных головок, является воздух.

15. Автоматизированная система по п.9, отличающаяся тем, что она снабжена жидкостным соплом, закрепленным в пределах участка разливки доступно для управляемого манипулятора, при этом управляемый манипулятор выполнен с возможностью захвата жидкостного сопла и его последовательного перемещения к затравочным головам для нанесения на них жидкости.

16. Автоматизированная система по п.15, отличающаяся тем, что жидкостное сопло является смазочным соплом для нанесения смазки на затравочные головки.

17. Автоматизированная система п.15, отличающаяся тем, что жидкостное сопло является соплом для разделительного состава, наносимого на затравочные головки.

18. Система управления, предназначенная для использования с автоматизированной системой разливки расплавленного металла на литейном столе, включающем в себя множество кристаллизаторов и затравочных головок, соответствующих кристаллизаторам, содержащая множество датчиков обнаружения вытекания расплавленного металла, выполненных с возможностью размещения в кристаллизаторах, и управляемое х-у-координатное устройство, соединенное с датчиками обнаружения вытекания расплавленного металла, причем х-у-координатное устройство содержит механическую руку, выполненную с возможностью захвата пробки кристаллизатора и ее перемещения к одному из кристаллизаторов, в котором обнаружено вытекание расплавленного металла.

19. Система по п.18, отличающаяся тем, что х-у-координатное устройство выполнено с возможностью захвата газового сопла и его перемещения последовательно к каждой из затравочных головок для подачи газа через газовое сопло к каждой из затравочных головок.

20. Система по п.19, отличающаяся тем, что газовое сопло является воздушным соплом, а газом, подаваемым к каждой из множества затравочных головок, является воздух.

21. Система по п.18, отличающаяся тем, что х-у-координатное устройство выполнено с возможностью захвата жидкостного сопла и его перемещения последовательно к каждой из затравочных головок для подачи жидкости через жидкостное сопло к каждой из затравочных головок.

22. Система по п.21, отличающаяся тем, что жидкостное сопло является смазочным соплом для подачи смазки к каждой из затравочных головок.

23. Система по п.21, отличающаяся тем, что жидкостное сопло является соплом для разделительного состава, подаваемого к каждой из затравочных головок.

24. Система по п.18, отличающаяся тем, что управляемое х-у-координатное устройство установлено в пределах участка разливки.

25. Система управления по п.18, отличающаяся тем, что х-у-координатное устройство является управляемым манипулятором.

26. Автоматизированная система разливки расплавленного металла с литейным столом, размещенным на участке разливки расплавленного металла и включающим в себя множество кристаллизаторов, каждый из которых выполнен с полостью, множество затравочных головок, каждая из которых соответствует одному из кристаллизаторов, содержащая управляемый манипулятор, установленный на участке разливки и выполненный с возможностью доступа к кристаллизаторам, множество датчиков обнаружения вытекания расплавленного металла, причем каждый датчик расположен на одном из кристаллизаторов.

27. Автоматизированная система по п.26, отличающаяся тем, что датчики обнаружения вытекания расплавленного металла представляют собой датчики с плавкой проволокой, состоящие из центрального основного металла с температурой плавления ниже температуры расплавленного металла, разливаемого через кристаллизатор, и слоя изоляции, окружающего центральный основной металл.

28. Способ автоматизации разливки расплавленного металла на литейном столе на участке разливки, причем литейный стол включает в себя множество кристаллизаторов, каждый из которых выполнен с полостью, включающий в себя установку управляемого манипулятора, выполненного с возможностью доступа к кристаллизаторам на участке разливки, установку на каждом из кристаллизаторов датчика обнаружения вытекания расплавленного металла, инициирование разливки расплавленного металла через литейный стол, при этом при обнаружении вытекания расплавленного металла одним из датчиков перемещают управляемый манипулятор для захвата пробки, перемещают управляемый манипулятор с захваченной пробкой к тому кристаллизатору, в котором обнаружено вытекание расплавленного металла, и вставляют пробку в полость того кристаллизатора, в котором обнаружено вытекание расплавленного металла, для остановки течения расплавленного металла через этот кристаллизатор.

29. Датчик с плавкой проволокой, предназначенный для использования в качестве детектора вытекания расплавленного металла в кристаллизаторе автоматизированной системы разливки расплавленного металла на литейном столе, состоящий из центрального основного металла с температурой плавления ниже температуры расплавленного металла, разливаемого через кристаллизатор, и слоя изоляции, окружающего центральный основной металл.

30. Датчик по п.29, отличающийся тем, что центральный основной металл представляет собой припой.

| US 6446704 B1, 10.09.2002 | |||

| US 5409054 A, 25.04.1995 | |||

| US 3817311 A, 18.06.1974 | |||

| DE 3624596 A1, 28.01.1988 | |||

| US 4809766 A, 07.03.1989 | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

2009-04-10—Публикация

2004-06-09—Подача