Изобретение относится к области электротехники, а именно к конструкциям и способам изготовления сталеалюминиевых проводов, предназначенных для передачи электрической энергии в воздушных электрических сетях.

Известен способ изготовления сталеалюминиевого провода, который включает изготовление стального сердечника и одного или нескольких повивов проволок из алюминия. Стальной сердечник выполняют из одной стальной оцинкованной проволоки диаметром до 4,5 мм или скрученным из 7, 19, 37 или 61 стальных оцинкованных проволок диаметром 2,2-3,6 мм каждая. Для уменьшения коррозии стальные проволоки покрывают дорогостоящим цинком, а внутренние повивы алюминиевых проволок проводов больших сечений могут быть покрыты защитной нагревостойкой смазкой, имеющей хорошую адгезию, которая используется для алюминиевых проводов по ГОСТ 839-80.

(«Провода неизолированные для воздушных линий электропередачи. Технические условия. ГОСТ 839-80»).

Указанный способ имеет недостатки: необходимость волочения большого количества алюминиевых проволок, перемотки их на машинные катушки крутильных машин; процесс скрутки повивов алюминиевых проволок имеет низкую производительность; ограничение строительных длин провода по причине ограниченной (малой) вместимости отдающих катушек с алюминиевой проволокой для крутильных машин; значительный диаметр провода и, вследствие этого, расход материалов; повышенное электрическое сопротивление провода из-за укрутки алюминиевых проволок, которая составляет 2-3%, что увеличивает электрические потери при эксплуатации провода; низкая стойкость к коррозии или дорогостоящая защита в борьбе с ней. Кроме того, из-за обледенения в зимний период увеличивается парусность и раскачивание проводов, особенно при сильных ветрах, что может вызывать обрывы проводов, приводящие к аварийным ситуациям.

Прототипом является способ наложения алюминиевых оболочек на кабели (провода). По способу на сердечник кабеля накладывают на алюминиевом прессе кольцевой слой выпрессованного алюминия, при этом температура в зоне прессования алюминия составляет порядка 460-500°C. Сразу после инструмента: дорна и матрицы кабель попадает в душирующее устройство, чтобы не сгорела изоляция кабеля. Температура после охлаждения водой должна быть для кабелей с полиэтиленовой изоляцией 50°C, а для других кабелей 70°C. Затем производят намотку кабеля на приемный барабан. («Производство кабелей и проводов». Под редакцией Н.И.Белоруссова и И.Б.Пешкова. М.: Энергоатомиздат, 1981 г. Глава 11.7. Технология прессования алюминиевых оболочек. Стр.479-485).

Недостатком способа является то, что кабель (провод) сразу после инструмента: дорна и матрицы попадает в душирующее устройство, в результате чего происходит расслоение сердечника и выпрессовываемого алюминия, что уменьшает разрывную прочность провода и увеличивает потери.

В основу настоящего изобретения поставлена задача создать такой способ изготовления сталеалюминиевого провода, в котором новое выполнение операций, новая их совокупность, новый температурный режим позволили бы повысить стойкость провода к растягивающим нагрузкам, уменьшить электрическое сопротивление провода и потери.

Поставленная задача решается тем, что по способу изготовления провода, преимущественно сталеалюминиевого, включающему наложение на сердечник на алюминиевом прессе кольцевого слоя выпрессованного алюминия, охлаждение водой и намотку на приемный барабан, согласно изобретения стальной сердечник выполняют из одной стальной круглой проволоки, а охлаждение водой проводят на расстоянии не менее 1,5 м от зоны прессования алюминия.

Преимущества предлагаемого способа заключаются в том, что благодаря выполнению стального сердечника из одной стальной проволоки, непосредственно охваченного сплошным кольцевым слоем выпрессованного алюминия, снижается электрическое сопротивление, следовательно, меньше электрические потери. Уменьшается диаметр провода и, вследствие этого, расход материалов. У провода меньшая степень обледенения, так как он имеет абсолютно круглую форму, меньший диаметр, отсутствует межпроволочное пространство, где может скапливаться замерзающая влага и прочно удерживаться. Совершенно исключается коррозия стального сердечника, который не соприкасается с кислородом воздуха и др. вредными газами и веществами, так как надежно защищен слоем алюминия, что увеличивает срок службы провода.

Кроме того, благодаря тому, что охлаждение водой горячего провода проводят на расстоянии не менее 1,5 м от зоны прессования алюминия, происходит фактически сращивание стального сердечника с выпрессованным алюминием на молекулярном уровне, то есть происходит диффузия двух металлов: стали и алюминия, что повышает стойкость провода к растягивающим нагрузкам, уменьшает переходное сопротивление на их границе и снижает потери.

Предлагаемый способ позволяет изготавливать провод большими строительными длинами.

По способу стальной сердечник из одной стальной проволоки предварительно перед наложением алюминия может быть пропущен через правильное устройство, что улучшает качество наложения алюминия на стальную проволоку, исключая расслоение.

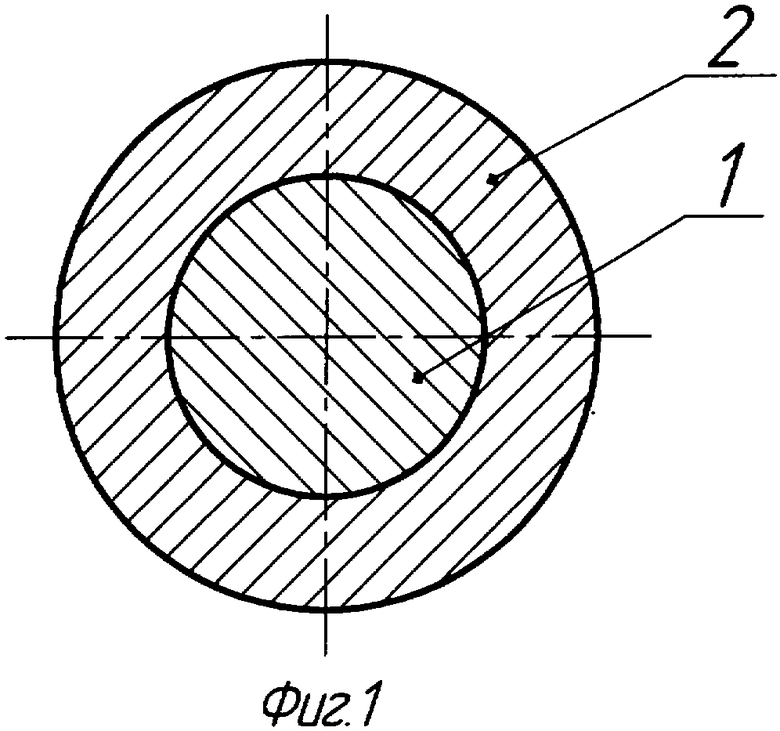

Предлагаемый способ схематично проиллюстрирован на фиг.1, 2. На фиг.1 дан провод со стальным сердечником из одной круглой проволоки. На фиг.2 дан провод со стальным сердечником из семи проволок. На фигурах: 1 - стальной сердечник, 2 - токопроводящая часть из алюминия.

Провод сталеалюминиевый, состоит из стального сердечника 1 и токопроводящей части 2 из алюминия. В проводе стальной сердечник 1 выполнен из одной стальной проволоки и охвачен сплошным кольцевым слоем выпрессованного алюминия 2.

Способ изготовления провода, преимущественно сталеалюминиевого, включает наложение на сердечник 1 на алюминиевом прессе кольцевого слоя 2 выпрессованного алюминия, охлаждение водой и намотку на приемный барабан. По способу стальной сердечник 1 выполняют из одной стальной проволоки, а охлаждение водой проводят на расстоянии не менее 1,5 м от зоны прессования алюминия.

Пример. Способ изготовления провода, преимущественно сталеалюминиевого, заключается в следующем. Провод сталеалюминиевый сечением 185/28 мм2 состоит из стального сердечника 1 в виде стальной круглой проволоки низкоуглеродистой термически не обработанной, второго класса, повышенной точности по ГОСТ 3282, диаметром 6 мм. Стальную круглую проволоку 1 предварительно перед наложением алюминия пропускают через правильное устройство, чтобы не было неровностей, а затем на алюминиевом прессе выпрессовывают сплошной кольцевой концентричный слой алюминия марки А7 с общим диаметром 14,6 мм. Охлаждение водой горячего провода (температура 460-500°C) проводят на расстоянии 1,9 м от зоны прессования алюминия. Провод по предлагаемому способу изготовления получается меньшего диаметра. Для сравнения провод сталеалюминиевый по ГОСТ 839-80 аналогичного сечения имеет общий диаметр 18,9 мм, то есть на 23% больше, чем предлагаемый провод. Затем проводят намотку провода на приемный барабан.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО СТАЛЕАЛЮМИНИЕВОГО ПРОВОДА | 2006 |

|

RU2351485C2 |

| Провод неизолированный сталеалюминиевый высокопрочный, высокотемпературный для воздушных линий электропередачи | 2019 |

|

RU2705798C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПРОВОДА ДЛЯ ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ И ПРОВОД, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2011 |

|

RU2447525C1 |

| СЕРДЕЧНИК ДЛЯ ПРОВОДОВ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2014 |

|

RU2579318C2 |

| Провод для протяженных переходов воздушных линий электропередачи | 2024 |

|

RU2830106C1 |

| Провод неизолированный сталеалюминиевый высокопрочный, высокопрочный высокотемпературный (варианты) | 2020 |

|

RU2748682C1 |

| Неизолированный сталеалюминиевый высокопрочный высокотемпературный высокопрочный провод | 2019 |

|

RU2706957C1 |

| ПРОВОД ДЛЯ ЛИНИИ ПЕРЕДАЧИ | 1994 |

|

RU2063080C1 |

| КОМПОЗИЦИОННЫЙ НЕСУЩИЙ СЕРДЕЧНИК ДЛЯ ВНЕШНИХ ТОКОВЕДУЩИХ ЖИЛ ПРОВОДОВ ВОЗДУШНЫХ ВЫСОКОВОЛЬТНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2386183C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ КАБЕЛЬНОЙ ПРОДУКЦИИ | 2004 |

|

RU2288960C2 |

Изобретение относится к области электротехники, а именно, к конструкциям и способам изготовления сталеалюминиевых проводов, предназначенных для передачи электрической энергии в воздушных электрических сетях. Способ включает наложение на сердечник на алюминиевом прессе кольцевого слоя выпрессованного алюминия, охлаждение водой и намотку на приемный барабан. По способу стальной сердечник выполняют из одной стальной круглой проволоки или скручивают из нескольких проволок, а охлаждение водой проводят на расстоянии не менее 1,5 м от зоны прессования алюминия. Стальной сердечник из одной стальной круглой проволоки предварительно перед наложением алюминия может быть пропущен через правильное устройство. Способ позволяет значительно улучшить электрические характеристики провода, уменьшить его стоимость и вес. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления провода, преимущественно сталеалюминиевого, включающий наложение на сердечник на алюминиевом прессе кольцевого слоя выпрессованного алюминия, охлаждение водой и намотку на приемный барабан, отличающийся тем, что стальной сердечник выполняют из одной стальной круглой проволоки или скручивают из нескольких проволок, а охлаждение водой проводят на расстоянии не менее 1,5 м от зоны прессования алюминия.

2. Способ по п.1, отличающийся тем, что стальной сердечник из одной стальной круглой проволоки предварительно перед наложением алюминия пропускают через правильное устройство.

| Способ изготовления сталеалюминевого контактного (троллейного) провода | 1954 |

|

SU112910A1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1973 |

|

SU464352A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЁАЛЮМИНИЕВбЙ ПРОВОЛОКИ | 0 |

|

SU252271A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ | 1992 |

|

RU2061083C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2009-04-10—Публикация

2007-02-19—Подача