Изобретение касается получения плоских заготовок из циркониевого сплава, из которых изготавливают, в частности, детали для тепловыделяющих сборок легководных реакторов атомных электростанций.

Детали, которые относятся к конструкции тепловыделяющих сборок для легководных реакторов АЭС, в частности для кипящих реакторов, и которые должны обладать низкой способностью к поглощению нейтронов, изготавливаются из циркониевого сплава, в котором в числе прочего могут также содержаться в значительных количествах и другие элементы, такие как Nb, Sn, Fe, Cr и Ni. Преимущественно применяются сплавы так называемых классов циркалой 2 "Zircaloy 2" и циркалой 4 "Zircaloy 4". В сплавах Zircaloy 2 содержатся следующие элементы (как и во всем описании, содержание выражено здесь в мас.%): Sn=1,2-1,7%; Fe=0,07-0,20%; Cr=0,05-0,15%; Ni=0,03-0,08%; О=900-1600 частей на миллион (ч./млн). Сплавы Zircaloy 4 содержат те же элементы, за исключением никеля, но содержание железа может составлять от 0,18 до 0,24%. Также могут применяться и сплавы класса Zircaloy 2 с более высоким содержанием железа и/или меди и/или никеля, а также другие сплавы с содержанием 0,5-2% Sn, 0,5-2% Nb и 0,1-0,5% Fe или 0,5-2,0% Sn, 0,1-1% Fe и 0,1-1,2% Cr или 1,5-3,5% Nb и 0,5-2% Sn. Эти сплавы могут содержать наряду с обычными примесями также и другие легирующие элементы.

Особенно ответственной деталью ядерного реактора, изготавливаемой из таких сплавов, является корпус, в котором располагаются трубы с ядерным топливом. Этот корпус должен обладать превосходной коррозионной стойкостью и высокой стабильностью размеров под действием облучения. Однако сплавы, применяемые наиболее часто для получения плоских заготовок для таких корпусов, обладают способностью увеличения размеров под действием облучения, что препятствует наращиванию количества топлива в ядерном реакторе в требуемой мере.

Такое увеличение размеров под действием облучения непосредственно связано обычно с сильно выраженной анизотропной текстурой плоских заготовок, из которых изготовлены корпуса.

Другими важными деталями, получаемыми из плоских заготовок, являются решетки кипящих реакторов или реакторов с водой под давлением и центральные трубы, образующие контуры циркуляции воды.

Плоские заготовки (листы или полосы), из которых получают указанные детали, должны также обладать механическими свойствами, обеспечивающими им высокую способность к обработке с приданием формы.

Предложения по совершенствованию способов изготовления листов для корпусов описаны в заявках ЕР-А-0835330 и ЕР-А-0795618.

В ЕР-А-0835330 предложено получать лист из циркониевого сплава со строго контролируемым содержанием некоторых летучих примесей, составляющим, в частности, 0,5-10 ч./млн Cl, 5-20 ч./млн, по меньшей мере, одного элемента, выбираемого из Mg, Са, Na, K, 100-270 ч./млн С, 50-120 ч./млн Si и 1-30 ч./млн Р. После обычных операций получения исходного листа, к которым относится, в частности, закалка листа в β-области с конечной или почти конечной толщиной, проводят отжиг при температуре 600-800°С в статической печи или при 700-800°С в проходной печи. После этого проводится сгибание листа с целью изготовления корпуса. В частности, благодаря присутствию упомянутых летучих примесей и режиму закалки в β-области после этой закалки получают игольчатую структуру так называемого типа "basket weave" (корзиночное плетение), который стараются сохранить при последующей термообработке. Таким образом получают лист с хорошей вязкостью и низкой способностью к растрескиванию при операциях по приданию формы, при этом коррозионная стойкость не нарушается.

В ЕР-А-0795618 описаны листы из циркониевого сплава (с низкой способностью к увеличению размеров под действием облучения) и содержащего не более 5% Sn и/или не более 5% Nb и не менее 90% Zr, при ориентации кристаллов которого <0001> в продольном направлении величина FL составляет 0,2-0,35, при этом разница ΔFL между значениями FL в середине в направлении по ширине и на конце в направлении по ширине листа составляет менее 0,025 или равна этой величине. Такие листы получают в результате закалки в β-области, во время которой снижают по возможности до минимума разницу между температурами на поверхностях листа на стадии нагрева для проведения закалки в β-области. Таким образом в этих листах получают особые изотропные ориентации кристаллов, снижающие эффект увеличения размерности под действием облучения.

Однако оказалось, что данные способы не позволяют получать плоские заготовки с превосходными пластическими свойствами с точки зрения сгибания и штамповки. Между тем, эти свойства являются основными для легкого изготовления корпусов в оптимальных условиях.

Целью изобретения является создание способа получения плоских заготовок из циркониевого сплава, обладающих одновременно хорошими механическими свойствами и низкой способностью увеличивать размеры под действием облучения, а также пригодных, в частности, оптимально, но не исключительно, применяться для изготовления корпусов кипящих реакторов.

Поэтому объектом изобретения является способ получения плоской заготовки из циркониевого сплава, отличающийся тем, что:

- получают расплав и отливают слиток из циркониевого сплава с содержанием циркония не менее 95 вес.%, остальное - легирующие элементы и обычные примеси;

- обрабатывают указанный слиток с приданием формы для получения плоской заготовки;

- подвергают плоскую заготовку закалке в β-области, режим которой позволяет образовать внутри плоской заготовки игольчатую структуру после этой закалки;

- после закалки в β-области плоскую заготовку прокатывают в один проход без промежуточного отжига, причем прокатку ведут при температуре от комнатной до 200°С при степени обжатия от 2 до 20% и

- прокатанную плоскую заготовку отжигают в области α- или α+β-фазы при температуре от 500 до 800°С в течение от 2 минут до 10 часов.

Массовое содержание основных легирующих элементов может составлять: Sn=1,2-1,7%; Fe=0,07-0,20%; Cr=0,05-0,15%; Ni=0,03-0,08%; O=900-1600 ч./млн.

Массовое содержание основных легирующих элементов может составлять: Sn=1,2-1,7%; Fe=0,18-0,24%; Cr=0,05-0,15%; Ni=0,03-0,08%; O=900-1600 ч./млн.

Массовое содержание основных легирующих элементов может составлять: Sn=0,5-2%; Nb=0,5-2%; Fe=0,1-0,5.

Массовое содержание основных легирующих элементов может составлять: Sn=0,5-2%; Fe=0,1-1%; Cr=0,1-1,2%.

Массовое содержание основных легирующих элементов может составлять: Nb=1,5-3,5%; Sn=0,5-2%.

Прокатка после закалки в β-области проводится преимущественно при степени обжатия 5-16%, предпочтительно 5-10%.

Предпочтительно осуществлять охлаждение при закалке в β-области со скоростью не менее 1°С/с.

Изобретение относится также к плоской заготовке из циркониевого сплава, отличающейся тем, что ее получают описанным выше способом.

Изобретение относится, кроме того, к элементу тепловыделяющей сборки для ядерного реактора на кипящей воде, отличающемуся тем, что его получают обработкой плоской заготовки указанного типа с приданием формы.

Элемент может представлять собой корпус реактора на кипящей воде.

Элемент может представлять собой решетку для реактора на кипящей воде.

Элемент может представлять собой решетку для реактора с водой под давлением.

Элемент может представлять собой центральную трубу, образующую контуры циркуляции воды.

Как будет пояснено ниже, изобретение состоит в способе получения плоской заготовки из циркониевого сплава, предназначенном для получения равноосной игольчатой, смешанной, частично рекристаллизованной промежуточной структуры и включающем в себя этап холодной прокатки (или прокатки при умеренно высокой температуре), осуществляемый между закалкой в β-области и отжигом в α- или α+β-области.

В способе согласно ЕР-А-0835330 исходная структура после закалки в β-области представляет собой, как правило, грубую структуру с крупными зернами ех-β от 50 до 500 мкм. Они слабо ориентированы, их текстура является очень выраженной и характеризуется очень высокими пиками полюсных фигур, хорошей изотропией свойств и преимущественными ориентациями кристаллов. Представляется, что именно такая крупнозернистая микроструктура ех-β с очень выраженной текстурой является причиной трудной обработки листов с приданием им формы. Отжиг в области α- или α+β-фазы не оказывает никакого влияния на микроструктуру.

Авторы изобретения предположили, что более произвольное и менее выраженное упорядочение кристаллов может привести к сопоставимой изотропии механических свойств, следовательно, к сохранению хороших свойств в отношении увеличения размеров под действием облучения, при этом механические свойства остаются оптимальными.

Такая структура ими была получена посредством холодной прокатки или прокатки при умеренной температуре, предшествующей отжигу в области α- или α+β-фазы, при этой прокатке происходит разрушение игольчатой структуры и зерен, образовавшихся после закалки в области β-фазы, и обеспечивается, таким образом, возможность получать пики и изотропию свойств, способную быть более слабой, но с более произвольными ориентациями. При последующем отжиге в области α- или α+β-фазы происходит рекристаллизация, образующая текстуру с изотропией, которая лишь незначительно ухудшается, но при этом микроструктура представляет собой смесь равноосных игольчатых зерен. Такая микроструктура является мелкозернистой, что способствует деформируемости материала.

Также было установлено, что шероховатость уменьшается вдвое, что повышает термогидравлические свойства целевых изделий, а также способность к штамповке.

Согласно изобретению холодную прокатку ведут при температуре от комнатной до 200°С при степени обжатия 2-20% (предпочтительно 5-15%, более оптимально 5-10%). Такую степень обжатия можно получить за один или несколько проходов, но обязательно при маршруте прокатки, без промежуточного отжига между разными проходами. Промежуточный отжиг или промежуточные отжиги могли бы помешать или воспрепятствовать рекристаллизации во время отжига в α- или α+β-фазе.

Отжиг после холодной прокатки согласно изобретению проводится при температуре 500-800°С, т.е. либо в α-области, либо в α+β-области сплава. Более низкие температуры этого диапазона особо пригодны для сплавов с высоким содержанием Nb (более около 0,3%). Продолжительность отжига зависит от степени деформирования заготовки во время прокатки и от типа установки для отжига (которая может быть непрерывного действия или статической).

Ниже изобретение подробнее поясняется с помощью описания, приводимого со ссылкой на приложенные чертежи, при этом показано на:

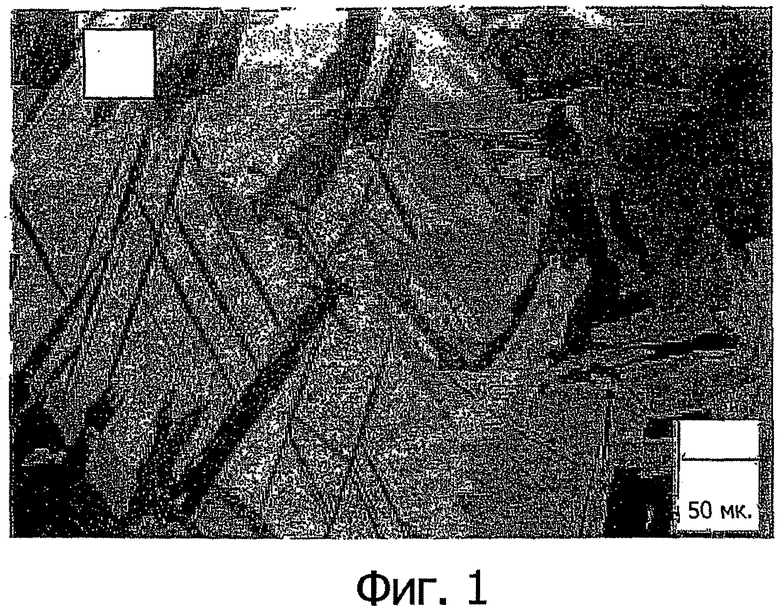

фиг.1 - пример, иллюстрирующий полученную металлургическим способом структуру образца из циркониевого сплава после закалки в β-области в поляризованном свете;

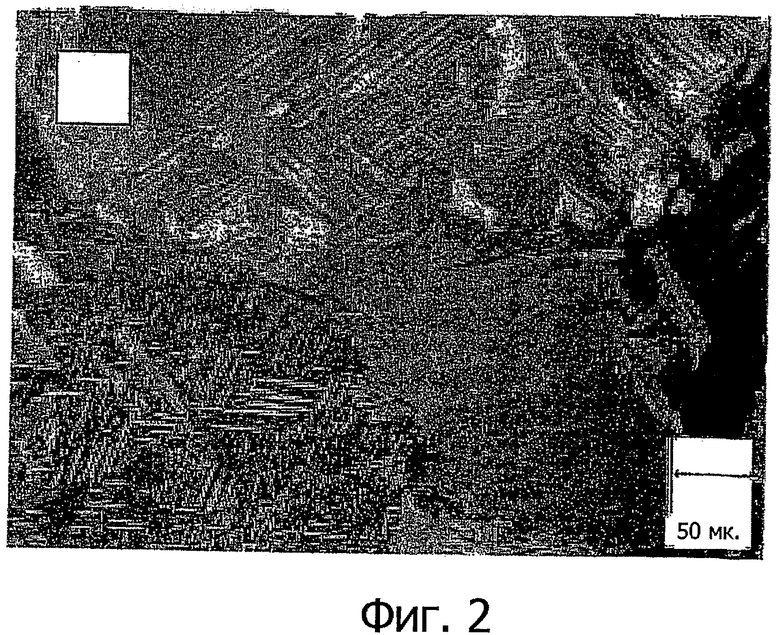

фиг.2 - тот же образец после холодной прокатки;

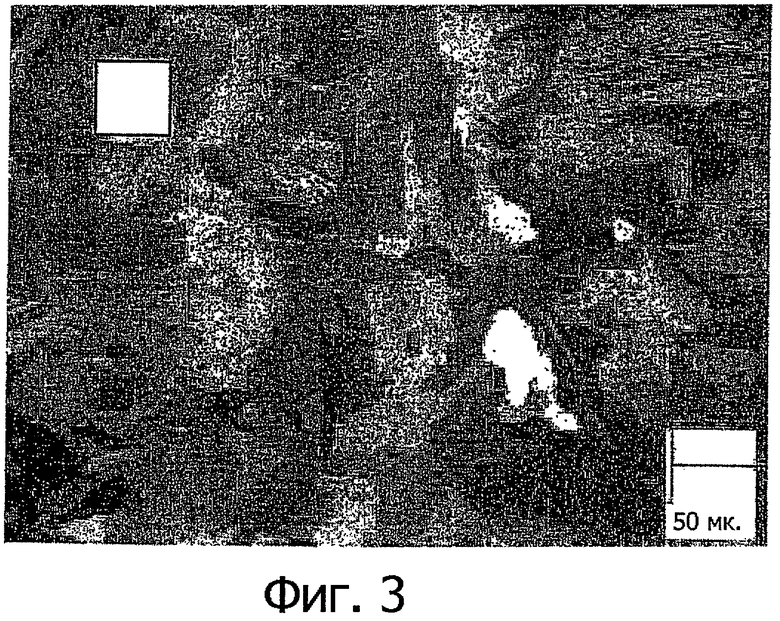

фиг.3 - тот же образец после холодной прокатки и отжига, но прошедший все этапы обработки способом согласно изобретению;

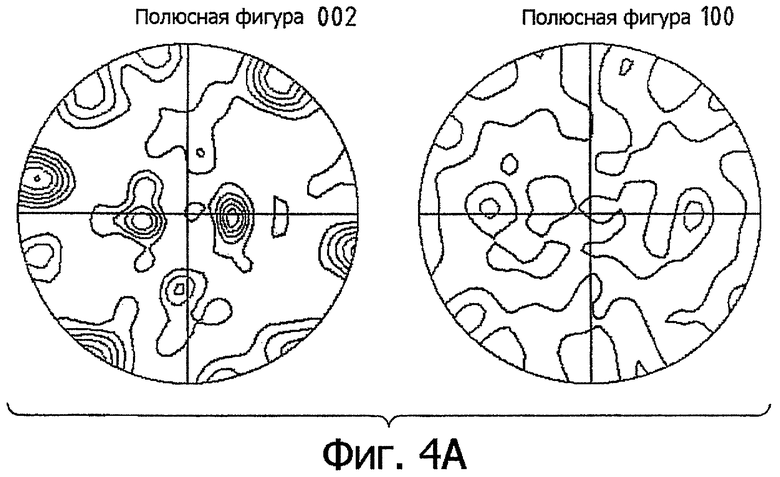

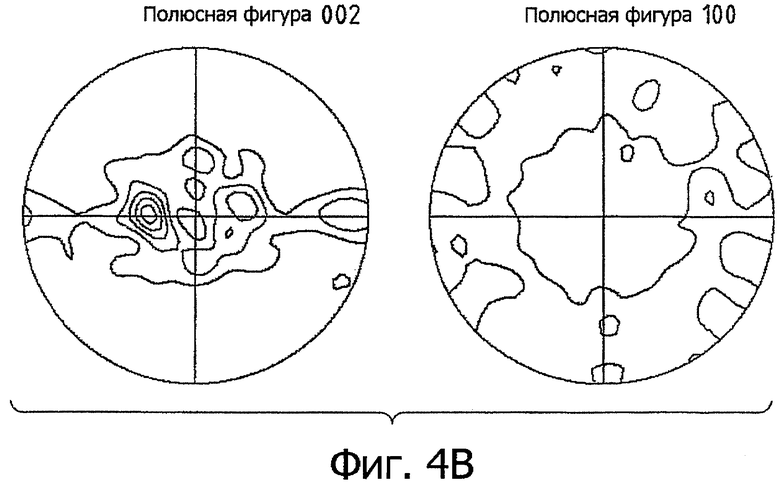

фиг.4 - полюсные фигуры образца в необработанном виде после отжига в β-области (фиг.4A) и после холодной прокатки с 16%-ным обжатием и отжига (фиг.4B);

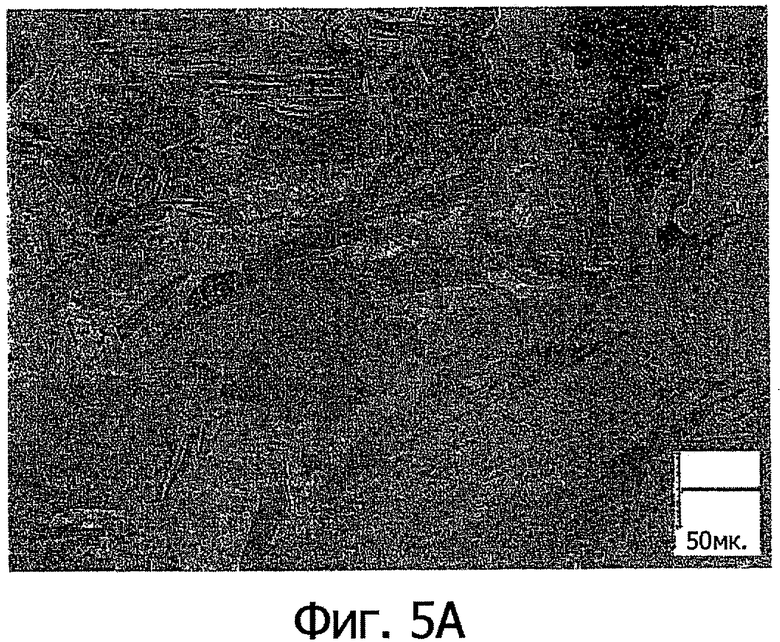

фиг.5 - примеры, иллюстрирующие полученную металлургическим способом структуру образцов из циркониевого сплава после конечного отжига в поляризованном свете, при этом один из образцов дважды подвергался холодной прокатке и одному промежуточному отжигу (фиг.5A), другой же - только одноразовой холодной прокатке согласно изобретению (фиг.5B);

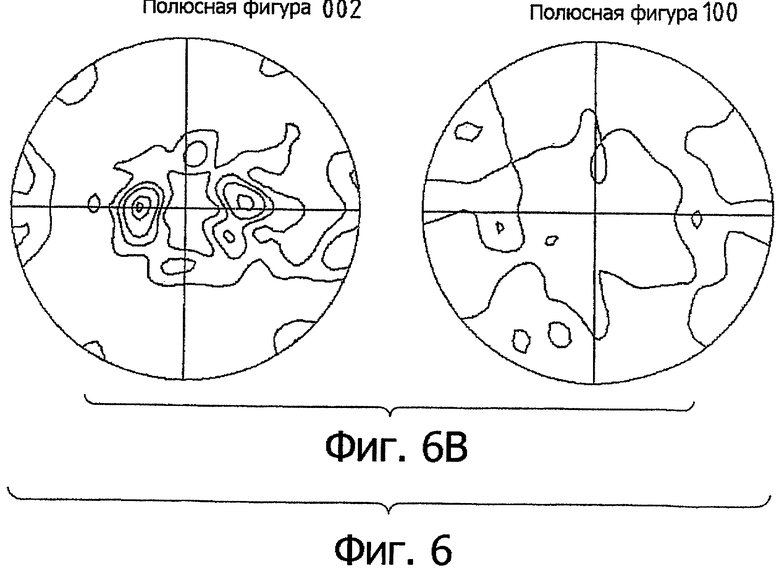

фиг.6 - полюсные фигуры обоих указанных образцов (соответственно фиг.6A и 6B).

Осуществление изобретения начинается с получения плоской заготовки из циркониевого сплава с применением традиционных этапов: выплавка слитка, как правило, его ковка, горячая прокатка, при необходимости в несколько проходов, при необходимости разделенных термической обработкой, как правило, (неоднократная) холодная прокатка и (неоднократный) отжиг и наконец закалка в β-области полученного материала; затем согласно изобретению проводят холодную прокатку и отжиг.

Состав сплава может соответствовать по своим основным элементам любым классам циркониевых сплавов, которые обычно применяются для изготовления элементов тепловыделяющей сборки для ядерных реакторов, в частности для корпусов кипящих реакторов. Примеры таких сплавов были приведены во вводной части данного описания. Как правило, изобретение может применяться для циркониевых сплавов, содержащих не менее 95% циркония. Свыше 95% присутствует повышенный риск недостижимости требуемых структур и свойств.

Для всех этих классов сплавов закалка в β-области приводит к образованию игольчатой структуры. В частности, в зависимости от содержания примесей такая структура может иметь вид более или менее выраженного корзиночного плетения. Однако такой вид не является особо необходимым в способе согласно изобретению, так как в любом случае при последующей холодной прокатке произойдет существенное изменение структуры вследствие разрушения игольчатой структуры.

На фиг.1 показана микроструктура образца из сплава Zircaloy 4 следующего состава: Sn=1,44%, Fe=0,21%, Cr=0,11%, О=0,12%, Si=40 ч./млн, остальное - Zr и обычные примеси, образец получен из слитка диаметром 660 мм после традиционных видов термообработки с приданием формы (ковка до толщины 100 мм, горячая прокатка до толщины 5 мм, отжиг и несколько циклов холодной прокатки и отжига с получением толщины 2,50 мм, закалка в β-области после инфракрасного нагрева до температуры не свыше 1110°С, выдержка при β-фазе в течение 93 секунд и охлаждение при скорости 2-5°С/с до комнатной температуры).

Таким образом, можно видеть, что эта микроструктура является типичной для состояния после закалки в β-области и состоит из смеси параллельных полосок и корзиночного плетения. В приведенном примере также можно видеть многочисленные двойники, которые могут быть вызваны процессом изготовления образца или намоткой в рулон после закалки в β-области.

На фиг.2 показан образец из того же сплава после закалки в β-области с последующей холодной прокаткой согласно изобретению при комнатной температуре при 12%-ном обжатии за один проход. Такая холодная прокатка позволяет разрушить иголки начальной структуры и увеличить число двойников.

На фиг.3 показан образец из того же сплава после закалки в β-области, холодной прокатки с обжатием 12% и отжига при 700°С в течение 1 часа (отжиг в α-области). При этом произошла частичная рекристаллизация, возросло количество равноосных зерен (увеличение, которое тем больше, чем выше степень обжатия) и исчезли двойники.

В таблице 1 приведены коэффициенты Кернса (Kearns) FR, FT и FL, полученные в результате анализа текстур разных образцов в состоянии после закалки в β-области, холодной прокатки и отжига в α-области.

Здесь можно видеть, что в данном примере изотропия образца, которая после закалки в β-области была почти превосходной, после холодной прокатки и последующего отжига в α-области ухудшилась лишь незначительно.

На полюсных фигурах этих образцов можно видеть несколько резко очерченных полюсов, из которых два полюса расположены в нормально-поперечной плоскости под углом около 30° к нормальному направлению и не исчезают независимо от степени обжатия при холодной прокатке и режима отжига. Зато значительное уменьшение полюсов отмечается по оси С под углом 90° к нормальному направлению, начиная с относительно малой степени обжатия 2%, и полное исчезновение этих полюсов, начиная со степени обжатия 5%. На фиг.4 показаны такие полюсные фигуры, полученные на образцах в состоянии после закалки в β-области (фиг.4A) и в состоянии после холодной прокатки с обжатием 16% и отжига (фиг.4B).

Структура образцов согласно изобретению характеризуется более произвольной ориентацией, чем структура, известная из уровня техники.

При степени обжатия свыше 20% изотропия слишком нарушается. Для достижения удовлетворительной изотропии в любом случае рекомендуется не обжимать при степени свыше 16%.

В отношении механических свойств проводилось сравнение между:

- образцом А, соответствовавшим уровню техники, имевшим состав: Sn=1,33%; Fe=0,16%; Cr=0,10%; Ni=0,065%; О=0,12%; остальное - Zr и обычные примеси и прошедшим закалку в β-области и отжиг в α-области при 750°С в течение 3 минут, и

- образцом В, изготовленным способом согласно изобретению, имевшим состав, одинаковый с составом образца А, подвергнутым закалке в β-области, холодной прокатке при комнатной температуре с обжатием 10%, последующему отжигу в α-области при 750°С в течение 3 минут.

Тесты на определение механических свойств проводились при комнатной температуре, их результаты представлены в таблице 2.

Из приведенных результатов следует, что в случае применения изобретения прочность на растяжение в поперечном направлении возрастает одновременно с удлинением при разрыве, в то время как обычно имеет место обратная зависимость этих величин. Однако прочность при растяжении в продольном направлении фактически не претерпевает значительного изменения при обработке согласно изобретению.

Изобретение позволяет также вдвое уменьшить степень шероховатости образца. Кроме того, установлено, что способность к сгибанию при радиусе 3е не снижается после обработки согласно изобретению.

Другие испытания состояли в приготовлении образцов с составом: Sn=1,46%; Fe=0,21%; Cr=0,10%; О=0,11%, остальное - цирконий и обычные примеси, и в проведении следующих видов их термообработки:

- горячая прокатка листа толщиной 5,6 мм;

- отжиг в вакууме при 700°С в течение 2 часов;

- холодная прокатка с обжатием 50%;

- закалка в β-области нагревом в вакууме или в соляной ванне при 1030°С либо с последующим относительно медленным охлаждением в атмосфере аргона при скорости около 4°С/мин в статической печи либо с последующей быстрой закалкой в воде при скорости свыше 100°С/с;

- холодная прокатка при маршруте без промежуточного отжига со степенью обжатия до 30% в зависимости от проводимых испытаний;

- отжиг в вакууме при 600°С в течение 2 часов.

После этих испытаний были отмечены следующие явления.

При степени обжатия свыше 20% возможны поверхностные трещины в случае, если скорость охлаждения при закалке в β-области является низкой.

Полученные структуры при обоих рассмотренных видах охлаждения во время закалки в β-области становятся тем разнороднее, чем выше степень обжатия при холодной прокатке. После быстрого охлаждения образцы имели более крупные рекристаллизованные зерна, чем зерна в образцах после более медленного охлаждения.

Результаты, касающиеся коэффициентов Керна (Kearns), замеренных на разных образцах (необработанных после закалки или после отжига), представлены в таблице 3, в которой, кроме того, указано соотношение R/e, замеренное во время испытаний на сгибание.

аргона

6,2

10,4

15,4

20,8

29,3

0,498

0,548

0,493

0,445

0,604

0,287

0,257

0,303

0,382

0,260

0,215

0,195

0,204

0,174

0,136

2,45-2,75

2,85-3,15

3,55-4,1

3,6-4,2

3-3,5

5,9

8,9

13,7

20,5

27,1

0,371

0,425

0,338

0,474

0,437

0,336

0,352

0,193

0,373

0,415

0,294

0,222

0,193

0,153

0,148

2,04-2,24

1,91-2,02

0,92-1,06

1,10-1,20

0,78-0,91

В отношении обоих видов закалки можно заключить, что коэффициент FL изменяется аналогично, т.е. он выражает изотропию, которая последовательно ухудшается с повышением степени обжатия при холодной прокатке. При обжатии свыше 20% она не является более удовлетворительной и для обеспечения необходимой изотропии предпочтительно в любом случае не превышать 16% обжатия, более оптимально 10%. В то же время коэффициенты FR и FT изменяются произвольно.

Также было отмечено, что стойкость образцов к узелковой коррозии при 500°С не изменилась от степени обжатия при холодной прокатке. Зато на нее оказывает значительное влияние способ охлаждения во время закалки в β-области. Образцы, охлаждавшиеся с высокой скоростью (закалка в воде), увеличили массу на около 50 мг/дм2 против около 175 мг/дм2 образцов, подвергшихся медленному охлаждению (в атмосфере аргона). Следовательно, с этой точки зрения быстрое охлаждение имеет преимущество.

Также проводились испытания на сгибание образцов. Небольшое соотношение между R (радиусом сгибания, при котором образуются трещины) и е (толщиной образца) указывает на хорошую способность к сгибанию. С этой точки зрения образцы после быстрого охлаждения при закалке в β-области являются наилучшими, их способность к сгибанию возрастает с увеличением степени обжатия при холодной прокатке. Образцы после медленного охлаждения при закалке в β-области являются менее удовлетворительными и увеличение степени обжатия при холодной прокатке приводит к снижению их способности к сгибанию.

Такое противоречивое влияние степени обжатия на способность к сгибанию при двух видах охлаждения может быть вызвано разностью структур, образующихся при этих видах охлаждения. При медленном охлаждении в матрице крупных игл образуются небольшие равноосные зерна, а при быстром охлаждении в матрице мелких игл образуются крупные равноосные зерна, что более оптимально для легкого деформирования листа.

Положительные результаты быстрого охлаждения по сравнению с медленным охлаждением, составляющим 4°С/мин, в приведенном примере начинают проявляться при скорости охлаждения 1°С/с, что может быть легко достигнуто в промышленном масштабе, в частности, охлаждением в атмосфере аргона, проводимом протягиванием с принудительной конвекцией при выходе листа из зоны нагрева.

Однако проведенные испытания показали, что холодная прокатка после закалки в β-области должна проводиться согласно изобретению при маршруте прокатки без промежуточного отжига.

Лист, состав которого был аналогичен составу приведенных выше образцов А и В, прокатали сначала в горячем, затем в холодном виде до толщины 2,56 мм, подвергли закалке в β-области нагревом до температуры 1100°С за 93 секунды и охладили при скорости 3,6°С/с в атмосфере аргона. Затем контрольный образец подвергли начальной холодной прокатке со степенью обжатия 8%, промежуточному отжигу в течение 1 часа при 700°С, повторной холодной прокатке со степенью обжатия 4% и конечному отжигу при 700°С в течение 1 часа. Образец, изготовленный из указанного листа, подвергли согласно изобретению одноразовой холодной прокатке со степенью обжатия 12% с целью получения при единственном маршруте прокатки изделия с толщиной, почти равной толщине контрольного изделия. Затем это изделие также подвергли отжигу при 700°С в течение 1 часа.

При этом можно сделать вывод, что контрольное изделие после конечного отжига имело менее качественную плоскостность, чем изделие, изготовленное согласно изобретению. С этой точки зрения пропуск при прокатке с низкой степенью обжатия (менее 5%) является неблагоприятным. Как правило, в рамках настоящего изобретения предпочтительно, чтобы для достижения хорошей плоскостности первый пропуск при холодной прокатке происходил с обжатием не менее 5%.

На фиг.5A показан микроснимок контрольного образца после конечного отжига, выполненный в поляризованном свете. Его структура продолжает сохраняться игольчатой с наличием небольшого количества зон, достаточно деформированных для рекристаллизации, здесь имеются также обширные участки с параллельными полосками.

На фиг.5B показан, при тех же условиях, образец согласно изобретению после конечного отжига. Здесь можно видеть рекристаллизованные зоны при отсутствии участков с параллельными полосками. Такая обработка без применения промежуточного отжига согласно изобретению оказалась более пригодной для разрушения игольчатой структуры, образующейся после закалки в β-области.

Коэффициенты Кернса (Kearns) для образцов после конечного отжига приведены в таблице 4.

С этой точки зрения не отмечается значительных расхождений между обоими образцами и их результаты хорошо согласуются с приведенными ранее результатами.

На фиг.6 изображены расчетные полюсные фигуры 002 и 100 после конечного отжига для контрольного образца (фиг.6A) и образца, полученного согласно изобретению (фиг.6B). Текстура этих образцов является промежуточной между закаленным состоянием и классически рекристаллизованным состоянием с наличием одного или двух очень малых и очень интенсивных полюсов в нормально-поперечной плоскости, расположенной под углом около 30° к нормальному направлению. Также имеются полюсы, расположенные вблизи поперечного направления и в продольно-поперечной плоскости. Контрольный образец имеет сильную асимметрию и более выраженную текстуру, чем образец согласно изобретению. Эти свойства являются неблагоприятными для изотропии и способности материала к штамповке. Для получения изделий, являющихся удовлетворительными в отношении их механических свойств, необходимо исключить промежуточный отжиг (промежуточные отжиги) между двумя пропусками при холодной прокатке после закалки в β-области. Однако холодная прокатка в несколько пропусков без промежуточных отжигов, суммарная степень обжатия при которых составляет менее 20% или равна этой величине, возможна.

Вероятным объяснением неблагоприятного воздействия промежуточных отжигов может служить следующее. Если деформировать на несколько процентов закаленный материал с игольчатой структурой, то деформируются не все иголки, образующие зерна, а только те из них, которые наиболее благоприятно ориентированы по отношению к направлению деформирования. Если материал отжигается, то деформированные зерна восстанавливаются или рекристаллизуются, т.е. снова становятся более деформируемыми. Во время последующего деформирования возникает опасность их предпочтительного деформирования и создания препятствия для разрушения других иголок, что затрудняет измельчение структуры, требуемой изобретением.

Зато, если после начальной холодной прокатки проводится дополнительная холодная прокатка без промежуточного отжига, то это позволяет разрушить иголки, которые сохранились после первой холодной прокатки, тем более что деформированные при первой прокатке иголки упрочнились и, следовательно, стали менее деформируемыми.

Следовательно, требуемое измельчение структуры можно достигнуть при одинаковой степени обжатия либо одноразовой холодной прокаткой, при которой сразу разрушается относительно большое количество иголок, либо серией холодных прокаток без промежуточного отжига, при которой более или менее преждевременно разрушаются иголки в зависимости от их ориентации.

В целом механические свойства плоских заготовок (листов или полос), полученных способом согласно изобретению, обеспечивают им превосходную деформируемость и способность к штамповке по сравнению с плоскими заготовками, известными из уровня техники. Таким образом, они более пригодны, в частности, для изготовления разными способами формовки деталей, входящих в состав тепловыделяющих сборок для реакторов АЭС, так как их изотропия ухудшается лишь незначительно или вообще не ухудшается по сравнению с известными из уровня техники плоскими заготовками.

Преимущественным применением изобретения является изготовление корпусов для кипящих реакторов. Решетки и центральные трубы также могут быть оптимально изготовлены из плоских заготовок, получаемых способом согласно изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОЙ ЗАГОТОВКИ ИЗ ЦИРКОНИЕВОГО СПЛАВА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ ПЛОСКАЯ ЗАГОТОВКА И РЕШЕТКА РЕАКТОРА АЭС, ВЫПОЛНЕННАЯ ИЗ ЭТОЙ ЗАГОТОВКИ | 2004 |

|

RU2351687C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЙ-НИОБИЕВЫХ СПЛАВОВ | 2004 |

|

RU2261765C1 |

| Способ изготовления холоднокатаных трубных изделий из сплавов циркония с высокой коррозионной стойкостью (варианты) | 2023 |

|

RU2823592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ И ТРУБА, СЛУЖАЩАЯ ЗАЩИТНОЙ ОБОЛОЧКОЙ СТЕРЖНЯ ЯДЕРНОГО ТОПЛИВА | 1994 |

|

RU2145739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

| ТРУБА ИЗ СПЛАВА НА ОСНОВЕ ЦИРКОРИЯ ДЛЯ СБОРКИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 1996 |

|

RU2126559C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2310009C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ПРОФИЛЯ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2382114C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1999 |

|

RU2141540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

Изобретение может быть использовано для изготовления элементов тепловыделяющей сборки ядерного реактора - корпуса или решетки реактора на кипящей воде, а также решетки реактора с водой под давлением, полученных из циркониевого сплава, содержащего не менее 95 вес.% циркония. Плоскую заготовку из циркониевого сплава подвергают закалке в β-области с получением игольчатой структуры, прокатке с маршрутом без промежуточного отжига при температуре от комнатной до 200°С и степени обжатия 2-20% и отжигу в α- или α+β-области при температуре 500-800°С в течение от 2 минут до 10 часов. Скорость охлаждения при закалке в β-области составляет не менее 1°С/с. Заготовки обладают одновременно хорошими механическим свойствами и низкой способностью увеличивать размеры под действием облучения. 3 н. и 14 з.п. ф-лы, 4 табл., 6 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

| RU 2184795 C2, 10.07.2002 | |||

| Устройство для правки цилиндри-чЕСКиХ издЕлий | 1978 |

|

SU795618A1 |

| Способ магнитной записи цифровых сигналов с компенсацией ошибок размещения информационных знаков | 1977 |

|

SU647724A1 |

Авторы

Даты

2009-03-27—Публикация

2004-07-20—Подача