ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение относится к литьевым машинам для литья под давлением, и в особенности к системам замены узлов машин.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Известны системы, в которых предприняты попытки достичь быстрой и эффективной замены узлов литьевой машины. Типичная система замены пресс-форм включает удаление из литьевой машины для литья под давлением пресс-формы (или группы пресс-форм) целиком, включая центровые плиты, магистральную плиту, плиту матрицы и прикрепленные вкладыши, способом, который требует разъединения водяных шлангов, воздушных линий и электрических соединений, необходимых для надлежащей работы машины. В таких системах предшествующего уровня техники для отсоединения всех этих служебных сетей пресс-форма должна быть осушена и должны быть выключены горячие литники. Затем пресс-форму обычно отсоединяют и поднимают из литьевой машины обычно с помощью мостового крана. При установке в машину для литья под давлением новой пресс-формы обычным образом все указанные выше служебные сети должны быть вновь воссоединены. Процесс воссоединения требует значительных затрат времени. Кроме того, такие повторные соединения часто неряшливы из-за необходимости разъединения водяных шлангов. Во время повторных соединений также вызывает беспокойство безопасность, так как обслуживающий персонал часто должен взбираться на верхнюю часть машины для получения доступа к соединениям водяных и электрических сетей. Кроме того, так как все служебные сети разъединяют и вновь соединяют, воду спускают, значительное время теряется в ожидании, пока опять прогреются пресс-формы и машина после установки пресс-форм. Следует заметить, что при замене пресс-форм таким способом водяные шланги должны быть заменены полностью, так как разные пресс-формы имеют различные размеры и разное число соединителей.

Кроме этого известные поддерживающие приспособления, которые закрепляют пресс-формы в пределах машинных столов литьевой машины, обычно не приспособлены к пресс-формам и машинам различных размеров и/или требуют ручной загрузки тяжелых частей после того, как пресс-форма помещена между машинными столами. Пресс-форма или группы пресс-форм, которые могут быть удалены из литьевой машины, могут упоминаться здесь как БЗС.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель изобретения состоит в создании устройства, которое позволяет удалять и устанавливать узлы пресс-формы более просто и быстро.

Еще одна цель изобретения состоит в создании устройства для удаления из литьевой машины группы пресс-форм или пресс-формы целиком, содержащих главные центровые плиты, центровые плиты и плиты матриц с присоединенными вкладышами, магистральные плиты и все соединения между ними (также упоминаемые как БЗС), при этом замена производится без разъединения служебных сетей (подача воды, воздуха и электроэнергии). Устройство позволяет избежать износа взаимодействующих частей.

В соответствии с первым аспектом изобретения предложено устройство для удаления узлов литьевой машины для литья под давлением, содержащей следующие узлы: центровой узел, включающий в себя главную центровую плиту, центровую плиту, прикрепленную с возможностью отсоединения к главной центровой плите, которая содержит направляющие средства для направления центровой плиты относительно главной центровой плиты, центровой вкладыш, прикрепленный к центровой плите и имеющий переднюю поверхность; узел матрицы, содержащий магистральную плиту, первую плиту матрицы, прикрепленную к магистральной плите с возможностью отсоединения и ориентированную в противоположном направлении относительно центровой плиты, вкладыш матрицы, прикрепленный к плите матрицы, при этом узел матрицы выполнен с возможностью перемещения относительно центрового узла между открытым и закрытым положениями так, что в закрытом положении вкладыш матрицы и центровой вкладыш могут быть избирательно состыкованы вместе с образованием между ними полости, в которую может быть введена расплавленная пластмасса из источника расплавленной пластмассы и которая в закрытом положении образует форму требуемого изделия, причем центровая плита может быть прикреплена к плите матрицы с образованием блока пресс-формы, в результате чего, когда плита матрицы отсоединена от магистральной плиты и всеми соединениями с ней, а центровая плита отсоединена от главной центровой плиты и всеми соединениями с ней, блок пресс-формы может быть поднят в направлении, перпендикулярном направлению движения между открытым и закрытым положениями, при этом блок направляется в перпендикулярном направлении посредством направляющих средств, которые содержат группу роликовых направляющих, прикрепленных к главной центровой плите и взаимодействующих путем качения с первой центровой плитой, при этом направляющие средства образуют направляющий путь, перпендикулярный движению литьевой машины, способствуя удалению каждого блока пресс-форм из литьевой машины.

В соответствии со следующим аспектом изобретения предложено устройство для удаления элементов этажной стопочной литьевой машины для литья под давлением, содержащее: неподвижный центровой узел и расположенный напротив него подвижный центровой узел, при этом каждый центровой узел содержит главную центровую плиту и центровую плиту, прикрепленную к главной центровой плите с возможностью отсоединения и имеющую лицевую поверхность, первый центровой вкладыш, прикрепленный к лицевой поверхности центровой плиты, промежуточный узел матрицы, содержащий средние магистральные плиты, имеющие противоположные стороны, одна из которых обращена к неподвижному центровому узлу, а другая сторона - к подвижному центровому узлу, одну плиту матрицы, прикрепленную к каждой из противоположных сторон магистральных плит с возможностью отсоединения, причем каждая плита матрицы имеет прикрепленный к ней вкладыш матрицы, при этом одна плита матрицы и вкладыш матрицы обращены к центровой плите и центровому вкладышу неподвижного центрового узла с созданием одной пары вкладышей, и другая плита матрицы и вкладыш матрицы обращены к центровой плите и центровому вкладышу на подвижном центровом узле с образованием другой пары вкладышей; узел матрицы и подвижный центровой узел выполнены с возможностью перемещения посредством прессующих средств пресс-формы таким образом, что центровой вкладыш и вкладыш матрицы каждой пары оказываются отделенными друг от друга на равные расстояния с каждой стороны узла матрицы и, в закрытом положении, вкладыши каждой пары стыкуются одновременно с образованием полости между ними, куда может быть введена расплавленная пластмасса из источника расплавленной пластмассы, при этом полости формируют форму требуемого изделия, и в закрытом положении центровая плита и плита матрицы каждой пары могут быть скреплены вместе с образованием соответствующих блоков пресс-форм, каждый из которых состоит из центровой плиты, центровых вкладышей, вкладыша матрицы и плиты матрицы; и как только плиты матрицы отсоединены от магистральных плит и все соединения между ними также отсоединены, подвижный центровой узел и узел матрицы могут быть передвинуты из закрытого положения в открытое положение, в котором плиты матрицы оказываются отделенными от магистральных плит; а как только центровые плиты отсоединены от соответствующих главных центровых плит и все соединения между ними также отсоединены, первый и второй блоки пресс-форм могут быть одновременно подняты наружу в направлении, перпендикулярном направлению движения между открытым и закрытым положениями, при этом блоки направляются в перпендикулярном направлении посредством направляющих приспособлений, которые направляют центровые плиты перпендикулярно вдоль главных центровых плит, дополнительно содержащих элемент крепления подъемника, прикрепленный одновременно к периферии каждого блока, находящегося в закрытом положении, при этом блоки соединены с возможностью скольжения с креплением подъемника, также выполненным с возможностью скольжения в направлении открывания и закрытия литьевой машины, так что, когда блоки прикреплены к креплениям подъемника, каждый блок может быть перемещен в открытое положение из закрытого положения с обеспечением возможности разделения плит матрицы каждого блока от магистральных плит, а когда плиты матрицы таким образом отделены и центровые плиты отсоединены от главных центровых плит, блоки пресс-форм могут быть подняты из литьевой машины.

Роликовые направляющие могут направлять центровую плиту относительно главной центровой плиты вдоль фигурной щели, выполненной в главной центровой плите и имеющей форму, позволяющую центровой плите вначале перемещаться вертикально и параллельно главной центровой плите на некоторое расстояние, приводящее, в связи с этим, к отсоединению быстроразъемных соединений между плитами, а затем удаляться дальше от главной центровой плиты так, чтобы удержать блок пресс-формы от быстрого подъема из литьевой машины.

Плиты матриц и центровые плиты могут находиться в положениях, в которых они заменяют друг друга.

Крепление подъемника может дополнительно включать стопоры на его противоположных концах, которые ограничивают скольжение каждого блока за пределами места, где плиты матрицы и их элементы отделяются от магистральной плиты.

Машина может дополнительно содержать выводную плиту, способствующую извлечению отформованного изделия из полости матрицы, при этом выводная плита имеет щель, проходящую от средней части плиты к ее наружной части, причем плита имеет связующую плиту, прикрепленную поперек щели на наружной части для упрочнения плиты поперек щели.

Крепление подъемника может содержать главную балку, имеющую верхнюю сторону и нижнюю сторону, и пару блоков, которые прикреплены к нижней стороне балки на ее противоположных концах и каждый из которых имеет отверстие, выполненное параллельно длинной стороне балки, а балка имеет, по меньшей мере, один подъемный элемент, прикрепленный к верхней стороне балки и приспособленный для подъема балки, направляющие стержни, проходящие через отверстия в каждом блоке и имеющие монтажные узлы на каждом своем конце, которые ограничивают скользящее движение направляющих стержней в каждом отверстии, причем один из монтажных узлов приспособлен для установки центровой плиты пресс-формы, а другой - для установки плиты матрицы каждого блока пресс-формы, так что когда монтажные узлы присоединены к плитам, последние могут скользить относительно главной балки, а подъемная балка может быть поднята, когда установленные плиты пресс-формы установлены в открытое положение.

По меньшей мере, один элемент крепления подъемника может содержать рым-болт, прикрепленный к верхней стороне балки.

Один рым-болт может быть расположен посередине балки. По одному из рым-болтов могут быть расположены на каждом из противоположных концов балки.

Для создания блока пресс-формы центровые плиты могут быть прикреплены к плите матрицы ремнями безопасности, прикрепленными между периферией каждой центровой плиты и плитой матрицы, при этом плиты матриц прикреплены с возможностью отсоединения к магистральным плитам посредством съемных ремней, а центровые плиты прикреплены с возможностью отсоединения к главным центровым плитам посредством прижимных планочных средств.

Когда блоки пресс-форм расположены внутри литьевой машины вблизи соответствующих главных центровых плит, могут быть приведены в действие затягивающие средства, вставленные между заданным местом на литьевой машине и некоторым местом на блоке, для обеспечения тесного взаимодействия между каждым блоком пресс-форм и литьевой машиной.

Затягивающие средства могут содержать рукоятку, снабженную крючком и прикрепленную к поверхности водяного коллектора, образованного в литьевой машине, на который помещен блок пресс-формы при установке в машину;

стержень, установленный на центровой плите пресс-формы блока пресс-форм, которая при установке блока в литьевую машину размещается на водяном коллекторе, при этом рукоятка занимает положение между разъединенным положением, в котором она не взаимодействует с стержнем, и удерживающим положением, в котором она взаимодействует с стержнем центровой плиты, плотно прижимая центровую плиту к водяному коллектору.

Прижимные планочные средства могут содержать, по меньшей мере, одну прижимную планку, скрепляющую плиты вместе посредством винтовых зажимов, при этом указанная по меньшей мере одна прижимная планка содержит предварительно нагруженную пружину под местом прижима, которая обеспечивает подъем для открывания прижима тогда, когда винтовые зажимы отпущены.

Другие преимущества, характеристики и особенности представленного изобретения, так же как и способы управления и функции соответствующих элементов конструкции, комбинация частей и экономичность производства станут более очевидны при рассмотрении следующего ниже подробного описания и прилагаемых пунктов формулы изобретения со ссылками на сопроводительные чертежи, описание которых приведено ниже.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

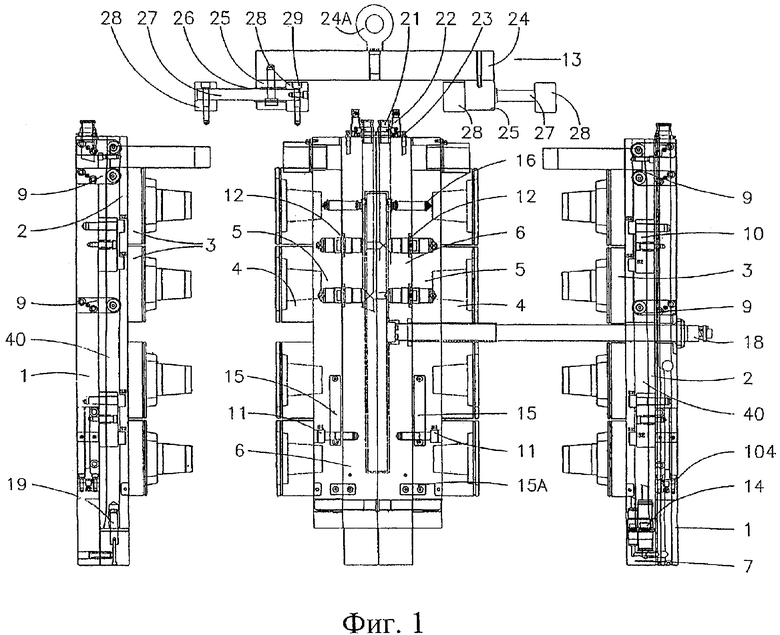

Фиг.1 изображает поперечный разрез пресс-формы в открытом положении вертикальной плоскостью, проходящей через середину пресс-формы, относящийся к варианту выполнения изобретения этажной стопочной пресс-формы, показывающий подвижную сторону машины слева и неподвижную сторону справа.

Фиг.2 изображает поперечный разрез пресс-формы вертикальной плоскостью, проходящей через середину пресс-формы, которая изображена на фиг.1 и находится в закрытом положении.

Фиг.3 изображает поперечный разрез пресс-формы в открытом положении вертикальной плоскостью, проходящей через середину пресс-формы, относящийся к варианту выполнения изобретения этажной стопочной пресс-формы, причем блок пресс-форм отсоединен от магистральной плиты и наружных элементов, таких как наконечники сопла горячего литника, в соответствии с изобретением.

Фиг.4 изображает поперечный разрез пресс-формы в открытом положении вертикальной плоскостью, проходящей через середину этажной стопочной пресс-формы, изображенной на фиг.1, при этом блок пресс-форм отсоединен от магистральной плиты и прикреплен к подъемной балке, поднимаемой из машины для литья под давлением в соответствии с изобретением.

Фиг.5 изображает вид сверху центровой стороны литьевой машины вдоль стрелки Х-Х, показанной на фиг.2 и 3.

Фиг.6 изображает вид сверху центровой стороны литьевой машины вдоль стрелки Y-Y, показанной на фиг.2 и 3.

Фиг.7 изображает вид сверху стороны Х пресс-формы (неподвижная центровая сторона), показывающий поддерживающее устройство пресс-формы, позволяющее удалять группы пресс-форм (БЗС) из литьевой машины.

Фиг.8 является упрощенным видом, соответствующим показанному на фиг.7, изображающим группу пресс-форм, расположенных внутри литьевой машины для литья под давлением, и изображающим с боков элементы приспособления, поддерживающего пресс-форму, готовые для установки.

Фиг.9 представляет собой вид частичного разреза стороны Х пресс-формы (неподвижная центровая сторона), показывая дополнительный вариант выполнения поддерживающего приспособления пресс-форм для использования со связывающей балкой машины для литья под давлением, изображая этот вариант выполнения в рабочем положении на правой стороне и в положении хранения на левой стороне.

Фиг.9А представляет собой увеличенное изображение поддерживающего приспособления пресс-формы, изображенного на фиг.9, показанное в рабочем положении.

Фиг.9В изображает вид с торца варианта выполнения системы поддержания пресс-формы, изображенной на фиг.9, в рабочем положении.

Фиг.9С представляет собой увеличенное изображение поддерживающего приспособления пресс-формы, изображенного на фиг.9, показанного в положении хранения.

Фиг.9D представляет вид с торца варианта выполнения системы поддержания пресс-формы, изображенной на фиг.9, в положении хранения.

Фиг.10 представляет собой частичный разрез стороны Х пресс-формы (неподвижная центровая сторона), показывающий дополнительный вариант выполнения поддерживающего приспособления пресс-формы для использования с направляющими поверхностями машины для литья под давлением, причем приспособление показано в рабочем положении на правой стороне фиг.10 и в положении хранения на левой стороне фиг.10.

Фиг.10А представляет увеличенное изображение поддерживающего приспособления пресс-формы, изображенного на фиг.10, показанного в рабочем положении.

Фиг.10В представляет вид с торца поддерживающего приспособления пресс-формы, изображенного на фиг.10А, в рабочем положении.

Фиг.10С представляет увеличенное изображение поддерживающего приспособления пресс-формы, изображенного на фиг.10, показанного в положении хранения.

Фиг.10D представляет увеличенное изображение вида с торца поддерживающего приспособления пресс-формы, изображенного на фиг.10С, в положении хранения.

Фиг.11 представляет собой частичный разрез стороны Х пресс-формы (неподвижная центровая сторона), показывающий другой дополнительный вариант выполнения поддерживающего приспособления пресс-формы для использования с балками машины для литья под давлением, причем устройство показано в рабочем положении на правой стороне фиг.11 и в положении хранения на левой стороне фиг.11.

Фиг.12 представляет собой вид сверху стороны Х пресс-формы (неподвижная центровая сторона), показывая еще один дополнительный вариант выполнения поддерживающего приспособления пресс-формы для использования со связывающей балкой машины для литья под давлением, причем устройство показано в рабочем положении на правой стороне фиг.12 и в положении хранения на левой стороне фиг.12.

Фиг.12А представляет собой увеличенное изображение поддерживающего приспособления пресс-формы, изображенного на фиг.12 в рабочем положении.

Фиг.12В представляет вид с торца поддерживающего приспособления пресс-формы, изображенного на фиг.12 в рабочем положении.

Фиг.12С представляет собой увеличенное изображение поддерживающего приспособления пресс-формы, изображенного на фиг.12 в положении хранения.

Фиг.12D представляет собой вид с торца поддерживающего приспособления пресс-формы, изображенного на фиг.12С в положении хранения.

Фиг.12Е представляет собой частичный разрез стороны Х пресс-формы (неподвижная центровая сторона), иллюстрирующий поворотное движение поддерживающего приспособления пресс-формы, изображенного на фиг.12, из положения хранения (под плитой пресс-формы) в рабочее положение (над связывающей балкой), как это происходит в то время, когда БЗС опускают в машину.

Фиг.13 изображает вид частичного разреза стороны Х пресс-формы (неподвижная центровая сторона), показывая вариант выполнения системы, разработанной для захвата и зажима блока пресс-форм в блочной системе смены пресс-форм, показывая приспособление в рабочем положении (плотно зажатое) на правой стороне фиг.13 и в положении хранения (отпущенное) на левой стороне фиг.13.

Фиг.14 изображает вертикальный боковой разрез устройства, относящегося к варианту выполнения этажных стопочных пресс-форм, имеющих реверсивную систему литников, которые использует активирующие цилиндры для управления течением в системе для литья под давлением, показанного с закрытой пресс-формой в закрытом положении с активирующими цилиндрами, присоединенными к магистральным плитам.

Фиг.14А представляет собой вид, соответствующий виду этажных стопочных пресс-форм, изображенному на фиг.14, показанный с пресс-формой в открытом положении.

Фиг.14В изображает вид стороны Y (центровая сторона) этажных стопочных пресс-форм, изображенных на фиг.14.

Фиг.14С изображает вид сбоку этажных стопочных пресс-форм, изображенных на фиг.14В, показанный с открытой пресс-формой и с блоком пресс-форм, поднятым из БЗС.

Фиг.15 изображает вид сбоку устройства, соответствующего варианту выполнения этажных стопочных пресс-форм, имеющих реверсивную систему литников, которые используют активирующие цилиндры для управления течением в системе эжекции, показанного с пресс-формой в закрытом положении, при этом активирующие цилиндры устройства, соответствующего этому варианту выполнения, закреплены на центровых плитах блоков пресс-форм.

Фиг.15А изображает вид сбоку этажных стопочных пресс-форм, изображенных на фиг.15, показанный с открытой пресс-формой.

Фиг.15В изображает вид стороны Y (центровая сторона) этажных стопочных пресс-форм, изображенных на фиг.15.

Фиг.15С изображает вид сбоку этажных стопочных пресс-форм, изображенных на фиг.15, показанный с открытой пресс-формой и блоком пресс-форм, поднятым из БЗС.

Фиг.16А и 16В изображают дополнительные варианты выполнения соединений, показанных на фиг.16А в месте стыковки с блоками пресс-форм, которые могут заменить быстроразъемные соединения, используемые для подачи воды и воздуха на всем протяжении БЗС.

Для обозначения сходных элементов на разных чертежах использованы одинаковые номера позиций.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Ниже посредством примера и со ссылками на прилагаемые чертежи, в частности на фиг.1-6, описан примерный вариант выполнения изобретения. На чертежах изображен вариант выполнения системы замены пресс-форм (также упоминаемой как БЗС), который соответственно изобретению используется в этажных стопочных пресс-формах, имеющих расположение 2×8 (16 матриц), предназначенных для формования тонкостенных контейнеров, используемых на потребительском рынке. Должно быть понятно, что система может быть использована с системой односторонних пресс-форм и может быть использована для отливки изделий любых форм или типов.

Нижеследующее представляет собой подробное описание того, как вариант выполнения системы БЗС позволяет быстро менять отливаемые в форму изделия (т.е. плиты матрицы и центровые плиты с присоединенными вкладышами), оставляя нетронутыми все коммуникации (вода, воздух и накал), тогда как плиты пресс-форм заменяются. Эта система БЗС может быть использована и с односторонними, и с этажными стопочными пресс-формами.

Как изображено на фиг.1-6, пресс-форма или набор пресс-форм (также упоминаемый как БЗС) в литьевой машине состоит из главной центровой плиты 1, прикрепленной к столу литьевой машины, центровой плиты 2, центрового вкладыша 3, вкладыша 4 матрицы, плиты 5 матрицы, магистральной плиты 6, водяного коллектора 7, опоры 104 пресс-формы, планки 9, направляющей ролик, прижимной планки 10, быстроразъемных соединений 12 (со штырем и с гнездом) и скоб 15 и 15А безопасности. Должно быть понятно, что указанные выше детали дважды повторяются на этажной стопочной пресс-форме: и на неподвижной стороне, показанной на правой стороне фиг.1-6, и на подвижной стороне, показанной на левой стороне фиг.1-6. Кроме того, некоторые элементы, не имеющие отношения к изобретению, но показанные на чертеже, не будут обсуждаться, так как они являются типовыми для пресс-формы любого типа. Помимо этого, каждый блок 500 пресс-формы, если он создан для удаления описанным ниже способом, будет рассмотрен со всеми элементами между плитами 2 и 5, включая эти плиты, а также включая вкладыши 4 и 3. Дополнительные элементы при необходимости будут описаны ниже.

Этажная стопочная пресс-форма машины для литья под давлением содержит следующие составные части: неподвижный центровой узел, показанный на правой стороне фиг.1, и обращенный к ней и расположенный напротив нее подвижный центровой узел, показанный на левой стороне фиг.1, при этом каждый центровой узел включает в себя главную центровую плиту 1 и центровую плиту 2, прикрепленную к главной центровой плите с помощью прижимных средств 10 с возможностью отсоединения. Каждая главная центровая плита 1 содержит направляющие средства 9, такие как, например, направляющие ролики 9, которые взаимодействуют с центровой плитой для направления указанной центровой плиты относительно главной центровой плиты при подъеме указанного блока из машины. Центровая плита 2 содержит прикрепленные к ней вкладыши 3. Также имеется промежуточный узел матрицы, содержащий центральные магистральные плиты 6, пару плит 5 матрицы, прикрепленных к обеим сторонам магистральных плит 6 с возможностью отсоединения, причем каждая плита матрицы содержит вкладыш 4 матрицы, указанный узел матрицы и подвижный центровой узел выполнены с возможностью перемещения под действием движущихся прессующих средств пресс-формы так, что центровые вкладыши и вкладыши матрицы отстоят друг от друга на одинаковые расстояния на обеих сторонах узла матрицы, и эти вкладыши на обеих сторонах магистральной плиты могут быть одновременно состыкованы друг с другом, причем они задают между собой полость матрицы, в которую может быть введена расплавленная пластмасса из источника расплавленной пластмассы, предпочтительно из вертикального литника 18 и через систему горячих литников через наконечники 16 сопел, при этом указанные полости матрицы задают форму требуемого изделия. Предпочтительный способ извлечения отдельных отформованных изделий в этажной стопочной системе пресс-форм в соответствии с одним аспектом изобретения включает следующее:

(a) перемещение центрового узла и узла матрицы в закрытое положение, после чего соответствующие вкладыши матрицы и центровые вкладыши стыкуются друг с другом;

(b) прикрепление центровых плит к соответствующим плитам матрицы для образования соответствующих блоков 500 пресс-форм, состоящих из центровых плит, центровых вкладышей, вкладышей матриц и плит матрицы;

(c) разъединение закрепляющих средств, которые закрепляют матрицы на магистральной плите;

(d) перемещение подвижного центрового узла и узла матрицы из закрытого положения в открытое положение, пока указанные матрицы не отсоединятся от указанной магистральной плиты и от всех соединений к ней;

(e) отсоединение указанных закрепляющих средств, которые закрепляют указанные центровые плиты на указанных соответствующих главных центровых плитах;

(f) одновременный подъем первого и второго блоков пресс-формы наружу, в направлении, перпендикулярном направлению движения между указанными открытым и закрытым положениями, причем указанные блоки направляются в указанном перпендикулярном направлении с помощью указанных направляющих средств, которые направляют центровые плиты перпендикулярно вдоль главных центровых плит, выходя из контакта с ними.

Для того чтобы лучше понять процесс извлечения блока 500, ниже описан частный случай способа удаления блока пресс-формы для этажных стопочных пресс-форм.

1. Пресс-форма, изображенная на фиг.1, находится в открытом положении.

2. Отсоединяют закрепляющие средства, такие как болт или тому подобные, закрепляющие матрицу на магистральной плите. Дополнительно, временные закрепляющие средства, такие как, например, периферийные ремни 15А, могут быть помещены между магистральной плитой и плитой матрицы, такими как плиты 5 и 6, затем удаляют закрепляющие средства, такие как винты 11, расположенные между этими плитами.

3. Пресс-форму перемещают в закрытое положение, как показано на фиг.2.

4. Закрепляющие средства, такие как ремни безопасности 15, устанавливают между плитами 2 и 5 (как можно видеть на фиг.3, предпочтительно в четырех местах), а ремни безопасности 15А (если установлены) удаляют, при этом ремни 15 завершают создание блока пресс-формы, содержащего плиты 2 и 5 и соответствующие вкладыши.

5. В случае этажных стопочных пресс-форм регулируемая сборная связывающая балка 13 может быть установлена сверху плит 2 и 5 на скользящих монтажных узлах 28, как описано ниже.

6. Литьевые машины, относящиеся к машинам с этажными стопочными пресс-формами, открываются медленно, до тех пор, пока ограничитель удара при подъеме связывающей балкой не остановит машину, как можно видеть на фиг.3. Работа регулируемого узла связывающей балки описана ниже.

7. На прижимной планке 10 отвинчивают винты, которые прикрепляют центровую плиту к главной центровой плите, предпочтительно в четырех местах на подвижной стороне и в 4 местах на неподвижной стороне.

8. Подъемник присоединяют к связывающей балке 13.

9. Полный блок пресс-форм извлекают из машины для литья под давлением, как показано на фиг.4, с блоком 500 пресс-форм, направляемым роликовыми направляющими 9, которые направляют плиту вдоль фигурной щели 40 плиты 2. Назначение этой щели состоит в том, чтобы направлять движение блока пресс-форм из машины без повреждения наконечников горячих литников и контролировать разъединение "быстроразъемных соединений" 14, которые переносят воду и воздух из плиты 1 к плите 7, и далее в плиту 2. Должно быть понятно, что узел 6 горячих литников остается в машине, поддерживаемый устройством, несущим пресс-форму, для этажных стопочных пресс-форм, или они остаются прикрепленными к неподвижному столу машины, если это односторонняя пресс-форма (не показана). Главная центровая плита 1 также остается прикрепленной к обоим столам машины (на подвижной и неподвижной стороне) для этажных стопочных пресс-форм, или к подвижному столу, если это односторонняя пресс-форма.

Должно быть понятно, что такой способ удаления блоков также может быть осуществлен для односторонней пресс-формы, и в этом случае нет надобности в подъемной балке, предназначенной для извлечения блока из машины, и способ в таком случае будет заключаться в следующем:

(a) перемещение центрового узла и узла матрицы в закрытое положение, в результате чего вкладыш матрицы и центровой вкладыш стыкуются друг с другом;

(b) прикрепление указанной центровой плиты к указанной плите матрицы с образованием блока пресс-формы;

(c) отсоединение закрепляющих средств, которые крепят плиту матрицы к магистральной плите;

(а) открывание пресс-формы из закрытого положения до тех пор, пока первая плита матрицы не отсоединится от магистральной плиты и всех соединений к ней;

(e) снятие закрепляющих средств, которые закрепляют центровую плиту на главной центровой плите;

(f) подъем указанного блока пресс-формы в направлении, перпендикулярном направлению движения между указанными открытым и закрытым положениями, при этом указанный блок будет направляться указанными направляющими средствами в указанном перпендикулярном направлении. Направляющие средства предпочтительно содержат направляющие ролики, которые взаимодействуют с центровой плитой и направляют блок, отсоединяя его от главной центровой плиты, в направлении, перпендикулярном направлению движения открывания и закрытия литьевой машины.

Подъемные средства могут быть присоединены к блоку перед этапом (е), указанным выше.

Далее должно быть понятно, что центровая плита 2 и плита 5 матрицы могут находиться напротив друг друга, с центровыми плитами, расположенными посередине, и плитами 5 матрицы, расположенными на торцах литьевой машины, прикрепленными к указанным главной центровой плите 1 и центровой плите 2, примыкающим к центральным магистральным плитам 6. Пример такого расположения изображен на фиг.14-15С.

Новый блок пресс-формы, содержащий заменяющую матрицу и центровые плиты с соответствующими вкладышами, устанавливают, повторяя эти этапы в обратной последовательности. При установке, как описано ниже, водяные и воздушные коммуникации соединяют с помощью быстроразъемных соединителей, и завершающая настройка обеспечивается затягивающей системой, как описано ниже и показано на фиг.13.

Дальше описаны особенности изобретения со ссылками на чертежи. В варианте выполнения, изображенном на фиг.1-6, охлаждение матриц передается на матрицу 5 через быстроразъемный соединитель 12. Соединители 12 штырькового и гнездового типа могут быть приобретены у производителей водяной арматуры, они приспособлены для автоматического перекрывания потока воды, как только плита 5 матрицы будет отодвинута от магистральной плиты 6. Это позволяет магистральной плите 6 оставаться в машине с водой под давлением и включенным электрическим питанием.

Как лучше всего видно из фиг.1, входные/выходке коллекторы для воды 21, воздуха 23 и электрические соединители 22 обычно приспособлены для подсоединения к верхней части наружной поверхности пресс-формы, но могут быть подсоединены и к нижней части машины. Вкладыши 4 предназначены для установки на плитах 5, причем плита матрицы подводит воду и воздух ко всем отдельным матрицам. Плита 5 удерживает все прочно прикрепленные вкладыши матриц в процессе литья в формы, пока плита матриц отсоединена от магистральной плиты, оставаясь присоединенной к центровой плите и извлеченной в ходе операции по замене пресс-формы, описанной здесь. Электрические соединители 22 служат для подачи энергии в систему горячего литника. Наконечники 16 сопел, которые являются частью системы горячего литника, нагреваются змеевиковыми нагревателями сопла, которые соединены с вкладышами 4 матрицы, и не меняются при переходе от одного блока пресс-форм к другому.

Ссылаясь на представленные здесь варианты выполнения, быстроразъемные соединения, используемые для передачи воды и воздуха от блочной системы замены (БСЗ) пресс-форм к блокам пресс-форм, могут быть заменены более экономичными фитингами, такими как изображены на фиг.16А и 16В, показывающих пример такой конструкции: фитинг 240 имеет канал, который проходит насквозь и устанавливается в одну линию с трубопроводом, проходящим между элементом 250 БСЗ и плитами 250' пресс-формы и может быть установлен в резьбовое соединение и отцентрован с элементом 250 БСЗ (магистральная плита или водяной коллектор), и имеет удлинение 242, дополненное уплотняющим элементом 244 для соединения с плитой 250', выполненной с возможностью отсоединения (такой как плита матрицы или центровая плита). Уплотняющий элемент расположен на удлинении таким образом, что он не отвалится, когда удлинение разъединяют с элементом 250. Фитинг может иметь, по меньшей мере, одну плоскую поверхность 252, которая может быть использована для уплотнения фитинга в отверстии элемента 250 в имеющемся там резьбовом соединении. Должно быть понятно, что совместно с БСЗ могут использоваться различные конструкции таких экономичных фитингов без отхода от объема изобретения, при условии, что эти соединители автоматически перекрывают поток воды, как только плита 5 матрицы будет отодвинута от магистральной плиты 6 при, например, удалении блока пресс-форм. Это позволяет оставлять магистральную плиту 6 в машине с водой под давлением и включенным электрическим питанием.

Главная плита 1 предназначена, например, для надежного удерживания плиты 2 во время отливки, а также направления центровой плиты вдоль фигурной щели 40 во время смены блока пресс-форм, а также обеспечения охлаждения плиты 2. Главная плита 1 прикреплена к столу машины и не удаляется в процессе смены пресс-формы. Как показано на чертежах, охлаждающие входные/выходные трубопроводы и воздушные трубопроводы обычно предусмотрены для присоединения к верхней части пресс-формы, но в других вариантах выполнения литьевых машин могут быть присоединены и к нижней части.

Во время замены блока пресс-форм планки 9 направляющего ролика, прикрепленные к главной центровой плите, предназначены для направления блока пресс-формы внутрь и наружу из литьевой машины в направлении, перпендикулярном направлению открывания и закрытия литьевой машины. В предпочтительном варианте выполнения литьевой машины фигурная щель 40 на центровой плите 2 предназначена для обеспечения перемещения последней перпендикулярно направлению открывания и закрытия литьевой машины, предпочтительно вертикально и параллельно главной центровой плите 1, на короткое расстояние, пока быстроразъемные соединения отсоединяются, а затем слегка отодвигают центровую плиту 2 от главной центровой плиты 1 так, что центровая плита может быть быстро поднята наружу из основания пресс-формы, не задевая центровой плитой за главную центровую плиту. Лучше всего это показано на фиг.4. Должно быть понятно, что, хотя описанная щель имеет вполне определенную форму, в действительности она может иметь любую подходящую форму, например быть прямолинейной.

Должно быть понятно, что центровая плита 2 имеет направляющую щель, предназначенную для выполнения указанных выше функций, но щель также выполняет и другую функцию, а именно обеспечивает посадочный выступ для прижимной планки 10. При замене блочного узла пресс-форм прижимные планки отвинчивают ровно настолько, чтобы они свободно проходили щель. Это может быть достигнуто размещением предварительно сжатой пружины под прижимной планкой с тем, чтобы обеспечить поднятие прижимной планки при отвинчивании зажимов. Основное назначение прижимных планок состоит в том, чтобы обеспечить быстрый и легкий доступ для освобождения центровой плиты 2 от главной центровой плиты, при этом на каждую главную центровую плиту может потребоваться от четырех до шести прижимных планок.

В варианте выполнения, изображенном на фиг.1-6, для обеспечения зазора для литника 18 при снятии или установке блоков пресс-форм, центровая плита 2 также требует наличия щели 17. Расположенный в этажных стопочных литьевых машинах литник 18 переносит пластмассу из сопла машины для литья под давлением в середину пресс-формы. Щель 17 обеспечивает зазор для вертикального литника при удалении блока пресс-формы. Щель не требуется на односторонней пресс-форме. Подобная щель также требуется на плите 5 матрицы, которая обращена к неподвижной центровой плите 2.

В варианте выполнения, изображенном на фиг.1-6, водяной коллектор 7 постоянно прикреплен к главной центровой плите 1 и обеспечивает передачу воды из главной центровой плиты в центровую плиту 2. Штырьковые и гнездовые быстроразъемные соединители 14 размещены в магистральной плите и соответственно на центровой плите 2. Водяной коллектор имеет два направляющих штифта 19, которые точно направляют центровую плиту к водяному коллектору для защиты быстроразъемных соединений от обычного износа. Следует отметить, что направляющая щель 40 на центровой плите 2 только приблизительно направляет плиту, без большой точности, в связи с этим требуются направляющие штифты 19. Водяной коллектор также имеет две вставки 20 (штырьковые и гнездовые, прямолинейные или конусообразные, как показано), прикрепленные к нему, а соответствующие противоположные стороны прикреплены к центровой плите 2, как показано на фиг.5. Назначение вставки заключается в точной центровке центровой плиты 2 и по горизонтали, и по вертикали относительно главной центровой плиты 1. Второе назначение вставок состоит в обеспечении конструкционной опоры для имеющей щель центровой плиты 2, поскольку плита становится значительно ослабленной из-за щели для литника. Более того, при использовании вставок неконической формы, центровая плита 2 может быть заново закреплена на главной центровой плите 1, в то же время позволяя плите свободно перемещаться в горизонтальном направлении, перпендикулярно главной центровой плите.

Присоединенные подъемные средства, такие как регулируемый лифт (или подъемная балка) 13, поднимают блоки пресс-форм с основания пресс-формы одновременно как на неподвижной, так и на подвижной ее стороне. Одновременный подъем обеих сторон уменьшает простои машины для литья под давлением и позволяет транспортировать оба блока вокруг машины и располагать их на хранение вместе. Регулируемая подъемная балка 13, как подробно описано ниже, в этажных стопочных пресс-формах (на обеих сторонах промежуточной магистральной плиты) позволяет отсоединять блоки пресс-форм от магистральной плиты и ее элементов, таких как наконечники 16 сопел горячего литника, и поэтому позволяет поднимать блоки из машины одновременно. Подъемная балка может также быть приспособлена для систем реверсивных литников, таких, какие изображены на фиг.14-15 и которые требуют обеспечения зазора для дополнительных элементов до удаления блоков.

Со ссылками на фиг.1-6 показано, что узел 13 подъемной балки выполнен с одной главной балкой 24 (упоминающейся также как подъемная балка), которая имеет два блока 25 с двумя направляющими втулками 26, прикрепленными к ней на обоих концах, и рым-болт 24А посередине. Два рым-болта, расположенные на противоположных концах подъемной балки, могут использоваться для улучшения стабильности подъемной балки при подъеме. Направляющие втулки имеют направляющие стержни 27, проходящие насквозь, которые жестко закреплены в монтажных узлах 28. Монтажные узлы 28 являются частью узла подъемной балки, который прикрепляется к блокам пресс-форм с помощью защелкивающихся средств 29. Монтажные узлы закреплены на обоих концах направляющих стержней, которые соединяются посредством блоков 25 с возможностью скольжения, которые, в свою очередь, жестко прикреплены к балке 24 (см. фиг.4). Скользящее соединение монтажных узлов позволяет литьевой машине открываться с блоками пресс-форм, прикрепленными к монтажным узлам 28, позволяя тем самым плите матрицы отделиться от магистральной плиты и всех ее элементов, при этом оставаясь присоединенной к монтажным узлам. Это было бы невозможно, если бы подъемная балка была неподвижной. Но так как подъемная балка 13 прикреплена к блоку пресс-форм посредством монтажных узлов, то литьевая машина может медленно открываться (ручной режим) до тех пор, пока блок 25 не ударится об узел 28, как показано на фиг.3. Возможность скольжения узла подъемной балки позволяет оператору машины открывать стопочную систему до заранее определенного положения, заданного подъемной балкой, создавая тем самым зазор между плитой матрицы и магистральной плитой со всеми ее элементами. Эта уникальная особенность позволяет загружать в машину и выгружать из нее блоки пресс-форм различной высоты, при одной и той же предварительной установке. Следовательно, каждый блок пресс-форм может иметь свой регулируемый узел подъемной балки с размером, приспособленным для перестановки плит. Стоимость также может быть важным фактором, так как для машин каждого размера могут потребоваться различные подъемные балки, однако преимущества могут окупить минимальные затраты на производство дополнительных подъемных балок, так как каждый блок может быть безопасно помещен на хранение вместе со специально предназначенным для него узлом подъемной балки, и легко может быть установлен в машину для литья под давлением, так как предыдущий блок уже задал высоту открытия пресс-формы.

В системах этажных стопочных пресс-форм, для того чтобы блоки пресс-форм не смещались относительно друг друга при освобождении от эксцентриковых роликов, блоки пресс-форм, как только они освобождаются от направляющих роликов, могут быть стянуты друг с другом через их нижние части для обеспечения безопасности при помещении на хранение вместе с подъемной балкой.

Дополнительный аспект этого изобретения относится к поддерживающему приспособлению, который служит для обслуживания системы пресс-форм (также обозначаемой как БЗС) в литьевой машине для литья под давлением, и который приспособлен для использования со связывающими балками 106 машины для литья под давлением или с направляющими 126. Как показано на фиг.7 и 8, система пресс-форм, содержащая плиты пресс-форм, такие как плита 2, показанная на чертежах, и крепления к ней, удерживается с помощью нижних опор 104 пресс-формы, которые прижаты прижимными винтами 99 к боковым сторонам плит пресс-форм и фиксируется поперечными шпонками 108. Опоры 104 нижней части пресс-формы скользят по нижним связывающим балкам 106. Верхние опоры 105 пресс-форм также прижаты к боковым сторонам плит пресс-форм и зафиксированы поперечными шпонками 108 в щели 108А подходящего размера, направляя движение плит пресс-форм путем скольжения по верхним связывающим балкам 106.

Поддерживающая система, изображенная на фиг.7 и 8, является негибкой в том смысле, что она специально приспособлена для определенного оборудования в виде пресс-форм и машины для литья под давлением и не может быть приспособлена к любой другой машине для литья под давлением, кроме той, для которой она была разработана. В соответствии с одним из аспектов этого изобретения предложена поддерживающая система пресс-форм, имеющая некоторую степень гибкости в том, что касается выбора машины для литья под давлением и размера пресс-формы. Описанные ниже разработки представляют собой примеры приспособлений, поддерживающих пресс-формы, обладающих приспособляемостью к изменениям размеров и форм пресс-форм.

Фиг.9, 9А, 9В, 9С и 9D изображают пример альтернативного варианта выполнения приспособления 110, поддерживающего пресс-формы и прикрепленного к плитам пресс-форм на стороне X. В этом варианте выполнения плиты пресс-форм, такие как плита 2, показанная на чертежах, имеют полости 111, имеющие такую форму, что в них могут входить опорные стержни 116, которые работают в двух основных положениях: в выдвинутом положении, изображенном на фиг.9А, в котором они выступают в направлении связывающей балки 106, и во втянутом положении (изображенном на фиг.9С), где они расположены в полостях 111 на плитах пресс-форм ниже поверхности этих плит. Опорные стержни 116 направляются втулками 112, которые удерживаются в определенном положении в плитах пресс-форм. Стопор 114 используется для закрепления каждого опорного стержня в одном из двух указанных основных положениях и для того, чтобы предотвратить его отсоединение от плиты пресс-форм. Когда опорные стержни 116 выдвинуты, то после того как они были закреплены в рабочем положении стопорами 114, поддерживающее приспособление пресс-форм может быть закреплено винтами 121 за выдвинутый конец опорных стержней 116. Поддерживающее приспособление 110 пресс-форм состоит из трех основных частей: скобы 118, опорной прокладки 124 и фиксирующей шпонки 120. Скоба 118 является частью, которая прикрепляется к опорному стержню. Ниже части опорного стержня скоба 118 прикреплена к опорной прокладке 124, которая имеет поверхность такой формы, что она покоится на связывающей балке 106.

Положение опорной прокладки относительно скобы фиксируется с помощью фиксирующей шпонки 120, которая помещена в соответствующих щелях, созданных на прилегающих поверхностях скобы и опорной прокладки. Для того чтобы избежать задиров связывающей балки машины для литья под давлением, опорная прокладка изготовлена из материала с малым коэффициентом трения. Смазка между опорной прокладкой и связывающей балкой осуществляется через масленки 122, расположенные в опорной прокладке, которые изнутри подают смазку к наружным каналам, выполненным в опорной прокладке, на поверхности контакта со связывающей балкой.

Опорный стержень 116 может иметь несколько мест для расположения стопора 114, обеспечивая, таким образом, более чем одно рабочее положение. Эта особенность позволяет использовать поддерживающее приспособление пресс-форм с различными машинами для литья под давлением, имеющими различные расстояния между связывающей балкой 106. Это поддерживающее приспособление пресс-форм также может быть установлено на магистральные плиты 6 (сторона Y) в качестве средней опоры.

Поддерживающее приспособление 110 пресс-форм этого варианта выполнения приспособлено для хранения вне литьевой системы. Как часть изобретения, описанного выше, блоки пресс-форм (определенные выше как содержащие плиту матрицы, центровую плиту и соответствующие вкладыши) могут быть удалены из машины для литья под давлением отдельно от всей остальной блочной системы замены пресс-форм. Часто возникает необходимость заменить блочную систему пресс-форм в машине для литья под давлением целиком. Ниже описан способ удаления блоков пресс-форм вместе со всей блочной системой замены пресс-форм, включая все плиты. Когда из такой машины должна быть удалена система, то процедура удаления поддерживающего приспособления является следующей.

1. Машина для литья под давлением закрывает пресс-формы.

2. Подъемную балку 13 прикрепляют к вершине пресс-формы. Подъемник прикрепляют к подъемной балке.

3. Все плиты пресс-форм отделяют от столов машины (не показаны). Столы машины немного приоткрывают на небольшое расстояние, так что полная система пресс-форм может быть немного приподнята (до устранения контакта со связывающей балкой) без трения между системой пресс-форм и столами машины.

4. Удаляют винты 121, используемые для прикрепления скобы 118 поддерживающего приспособления пресс-форм к опорным стержням 116. Поддерживающее приспособление удаляют и помещают на хранение в стороне от БЗС. Удаляют стопоры 114, опорные стержни заводят в соответствующие полости 111 в плитах пресс-форм и переустанавливают для удержания опорных стержней в положении хранения.

5. Пресс-форму и систему замены пресс-форм с опорными стержнями 116, безопасно втянутыми (как показано на фиг.9С), поднимают как одно целое из машины для литья под давлением и переносят в заданное место хранения.

Для установки системы пресс-форм при необходимости может быть использована та же самая процедура, только в обратном порядке.

Фиг.10-10D показывают вариант выполнения поддерживающего приспособления пресс-форм, изображенного на фиг.9-9D, которые могут быть использованы с направляющими поверхностями 126 машины для литья под давлением вместо связывающих балок 106. Это поддерживающее приспособление может быть прикреплено к плитам пресс-форм, таким как плиты 1, 2, 5, 6 на обеих сторонах Х и Y пресс-формы. В этом варианте выполнения плиты пресс-форм снабжены полостями 111, имеющими форму, предназначенную для размещения опорных стержней 116 и направляющих втулок 112. Каждый опорный стержень 116 имеет одно положение хранения, изображенное на фиг.10С и 10D, и многочисленные рабочие положения, позволяющие использовать поддерживающую систему пресс-форм в различных машинах для литья под давлением, как это сделано в машинах, изображенных на фиг.9-9D. Поддерживающая система пресс-форм этого варианта выполнения состоит из следующих элементов: скобы 118', аналогичной скобе, показанной на фиг.9-9D, прикрепленной к выступающему опорному стержню 116, опорной прокладки 124', прикрепленной одной стороной к скобе 118', а другой - к опорному блоку 128, который, в свою очередь, прикреплен к направляющему ползуну 125. Ползун 125, как предполагает его название, может перемещаться по направляющим машины (для подвижных плит) или может быть закреплен в определенном положении на направляющих машины (для неподвижных плит). Так же, как и в варианте выполнения, показанном на фиг.9-9D, фиксирующая шпонка 120' фиксирует опорную прокладку 124' относительно скобы 118'. Следует отметить, что различные опорные блоки и/или прокладки могут использоваться в любых практически возможных сочетаниях для достижения необходимых зазоров между направляющими поверхностями машины.

Поддерживающая система пресс-форм, показанная на фиг.10А-10D, может быть помещена на хранение отдельно от пресс-форм. Порядок удаления этой поддерживающей системы такой же, как и для системы, показанной на фиг.9-9D.

Поддерживающая система пресс-форм, имеющая конструкцию, изображенную на фиг.10-10D, является альтернативой для ситуаций, когда связывающие балки находятся в менее доступном положении относительно плит пресс-форм. Должно быть понятно, что и любая из конструкций существующего уровня техники, и те, что подробно описаны ниже, могут быть приспособлены для использования с направляющими поверхностями машины так, как это описано здесь.

Фиг.11 изображает другой альтернативный вариант поддерживающего приспособления пресс-формы, которое может быть прикреплено к плитам пресс-форм на обеих, Х и Y, сторонах пресс-формы. В этом варианте выполнения поддерживающее приспособление пресс-форм постоянно прикреплено к плите пресс-формы и может поворачиваться вокруг точки 151 поворота такой плиты для достижения рабочего положения или положения хранения. Указанное поддерживающее приспособление состоит из трех основных частей: из скобы 138, имеющей выступ, соединенный с плитой пресс-формы, опорной прокладки 124 и фиксирующей шпонки 120. Опорная прокладка и фиксирующая шпонка аналогичны тем, что описаны со ссылкой на фиг.9-9D. Скоба 138, однако, отличается тем, что она постоянно прикреплена к плите пресс-формы (имеется в виду, что скоба отправляется на хранение на этой плите перед тем, как система пресс-форм должна быть удалена из машины для литья под давлением), и тем, что она может совершать поворотное движение (тогда как скобы 118, показанные на фиг.9 и 10, совершают прямолинейное движение, задаваемое скользящим опорным стержнем 116). Стопор 114 используется для удерживания скобы в одном из двух основных положений и для предотвращения ее случайного поворота из нужного положения.

Порядок приведения поддерживающего приспособления пресс-форм в положение хранения для удаления из литьевой машины блоков пресс-форм вместе с блочной системой замены пресс-форм заключается в следующем.

1. Машина для литья под давлением закрывает пресс-форму.

2. Узел 13 подъемных балок закрепляют в верхней части пресс-формы. Подъемник присоединяют к подъемной балке.

3. Отсоединяют плиты пресс-форм от столов машины (не показаны). Столы машины постепенно открывают на небольшое расстояние, так что система целиком может быть слегка приподнята (для отсоединения от связывающей балки) без трения между системой плит и столами машины.

4. Удаляют стопоры 114, удерживающие поддерживающее приспособление пресс-форм в рабочем положении. Поддерживающее приспособление пресс-форм поворачивают в положение хранения (показано на фиг.11). Стопоры 114 устанавливают для надежного удержания их в положении хранения.

5. С поддерживающими приспособлениями пресс-форм, безопасно отворачиваемыми в сторону, как показано на левой стороне фиг.11, блоки пресс-форм и систему замены пресс-форм поднимают как единое целое наружу из машины и перемещают в заданное место хранения.

Та же процедура, только в обратном порядке, может быть использована, при необходимости, для установки блочной системы замены пресс-форм в литьевые машины. Блоки пресс-форм также могут быть извлечены из машины отдельно от системы, следуя описанной выше процедуре, относящейся к удалению блоков пресс-форм.

Преимущество поддерживающего приспособления, показанного на фиг.11, состоит в том, что его можно хранить вместе с пресс-формой/БЗС без необходимости выделения дополнительного объема для хранения, т.к. он является частью плиты пресс-формы.

Фиг.12, 12А, 12В, 12С, 12D и 12Е изображают еще один альтернативный вариант выполнения поддерживающего приспособления пресс-форм, который постоянно прикреплен к плите пресс-формы и может поворачиваться вокруг заданной точки такой плиты для достижения или рабочего положения, или положения хранения. Указанное приспособление состоит из трех основных частей: из скобы 148, имеющей выступ 150, соединенный с плитой пресс-формы в точке 151 поворота, опорной прокладки 152 и фиксирующей шпонки 154. Опорная прокладка и фиксирующая шпонка выполнены аналогично показанным на фиг.9-9D и фиг.10-10D. Скоба 148 выполнена аналогично скобе, описанной со ссылкой на фиг.11, в том смысле, что она постоянно прикреплена к плите пресс-формы (имеется в виду то, что она отправляется на хранение на этой плите перед тем, как система БЗС должна быть удалена из машины для литья под давлением), и в том смысле, что она выполнена с возможностью поворота между рабочим положением и положением хранения. В рабочем положении скоба 148 упирается в поверхность 160 полости в плите 2 пресс-формы, которая не допускает ее сгибания под действием суммарных сил веса пресс-формы и давления связывающей балки (или давления направляющей поверхности, если используется с направляющими поверхностями машины). Стопор 114 используется для удержания скобы в положении хранения в соответствующей полости в нижней части плиты пресс-формы, и для предотвращения ее поворота под действием силы тяжести, как это показано на фиг.12С.

Способ перевода поддерживающего приспособления пресс-формы в положение хранения для удаления блоков пресс-форм вместе с блочной системой замены пресс-форм из машины для литья под давлением заключается в следующем (аналогично тому, что объяснен со ссылкой на фиг.11).

1. Машина для литья под давлением закрывает пресс-формы.

2. Подъемную балку прикрепляют к верхней части пресс-формы. Подъемник присоединяют к подъемной балке.

3. Плиты пресс-форм отсоединяют от столов машины. Столы машины постепенно открывают на небольшое расстояние так, чтобы БЗС целиком могла быть слегка приподнята (для отсоединения от связывающей балки) без трения между плитами БЗС и столами машины.

4. Как только БЗС медленно приподнята, поддерживающее приспособление пресс-форм поворачивают под действием гравитационных сил до полного освобождения от связывающей балки (или направляющих поверхностей). Стопоры удаляют, поддерживающие приспособления пресс-форм задвигают в их полости в нижней части плит пресс-форм, после чего стопоры переустанавливают для удержания опор пресс-форм в положении хранения.

5. С поддерживающими приспособлениями пресс-форм, безопасно отворачиваемыми в сторону (как показано на фиг.12С), пресс-форму и блочную систему замены пресс-форм поднимают как единое целое наружу из машины и перемещают в заданное место хранения.

При необходимости такую же процедуру, только в обратном порядке, используют для установки блочной системы замены пресс-форм в литьевую машину. Блоки пресс-форм также могут быть удалены из литьевой машины отдельно от БЗС, следуя описанной выше процедуре, относящейся к удалению блока пресс-формы в нашем первоначальном применении. Фиг.12Е показывает поворотное движение поддерживающих систем пресс-формы при их переводе из положения хранения в рабочее положение. Из фиг.12Е видно, что опоры пресс-формы должны быть приведены в рабочее положение вне досягаемости связывающей балки (или направляющих поверхностей) и должны удерживаться в этом положении до тех пор, пока не будут прочно опираться на связывающую балку (или направляющие поверхности). Для удерживания опоры пресс-формы при опускании пресс-формы на связывающую балку предпочтительно использовать стопоры. Одно из преимуществ этого поддерживающего приспособления состоит в том, что оно может быть отправлено на хранение вместе с пресс-формой/БЗС, не требуя, таким образом, дополнительного места хранения, т.к. является частью плиты пресс-формы. Должно быть понятно, что поддерживающее приспособление пресс-формы, показанное на фиг.12-12Е, должно быть повернуто в рабочее положение, пока БЗС все еще находится на безопасном расстоянии над связывающей балкой, во избежание столкновений между раскачивающимися опорами пресс-форм и связывающей балкой машины.

Когда блоки пресс-форм (определенные выше как образованные из центровых плит, плит матриц и соответствующих вкладышей во время процесса блочной замены пресс-форм) опущены для установки в блочную систему замены пресс-форм (уже прикрепленную к машине), центровая плита 2 пресс-формы становится в некоторой степени свободно на место на водяном коллекторе 7, прикрепленном к главной центровой плите 1 блочной системы замены пресс-форм. Для того чтобы благополучно продвинуть центровые плиты пресс-формы до плотного контакта с водяным коллектором и точно отцентрировать центровые плиты пресс-формы на главной центровой плите как по горизонтали, так и по вертикали с помощью вставок 20, необходимы некоторые затягивающие средства. Вариант выполнения такой системы, показанный на фиг.13, представляет собой рукоятку, снабженную крючком.

При установке блока пресс-форм в литьевую машину для литья под давлением заново желательно окончательно затянуть блоки на месте посредством затягивающих средств, прикрепленных к заданной части литьевой машины и зацепляющих блоки пресс-формы на месте для того, чтобы гарантировать, что плиты и трубопроводы для воздуха и охлаждения соединены соответствующим образом. Пример, изображенный на фиг.13, показывает затягивающую систему, состоящую из рукояток 100 с крючком, закрепленных на поверхности водяного коллектора 7, который обращен к плите матрицы, и стержней 102, установленных на передней поверхности центровой плиты 2 пресс-формы, прямо над рукоятками с крючком. Когда пресс-форму опускают в машину для литья под давлением, рукоятка находится в положении "разъединения" (как показано на левой стороне фиг.13). Когда центровая плита 2 пресс-формы останавливается, упираясь в водяной коллектор 7, рукоятки 100 поворачиваются в положение "удержания" (изображенное на правой стороне фиг.13), в котором крючок, выступающий из каждой рукоятки, взаимодействует с соответствующим стержнем центровой плиты, плотно притягивая центровую плиту к водяному коллектору. Также могут быть использованы средства для закрепления рукоятки в двух стандартных положениях.

Должно быть понятно, что такие затягивающие/закрепляющие средства могут быть расположены в произвольном месте на пресс-форме и БЗС, не только спереди в нижней части, как показано, но также и в верхней части или сбоку пресс-формы и БЗС. Точно также любые средства, предназначенные для прочного закрепления плиты пресс-формы на водяном коллекторе на БЗС, могут быть использованы как затягивающие системы без отхода от объема этого варианта выполнения изобретения.

В соответствии с другим аспектом изобретения для односторонних пресс-форм, имеющих реверсивную систему литников, центровая сторона прикреплена к неподвижному столу машины (сторона введения материала), тогда как сторона матрицы прикреплена к подвижному столу машины (сторона выведения). Для этажных стопочных пресс-форм, имеющих реверсивную систему литников, центровые плиты 2 прикреплены к магистральным плитам/системе горячих литников 6 на БЗС, тогда как плиты 5 матрицы прикреплены к главным центровым плитам 1 БЗС, которые зафиксированы на столах машины (не показаны). Вне зависимости от того, относится ли пресс-форма к одностороннему типу или является этажной стопочной, для случаев с реверсивной системой литников центровая сторона (которая обычно удерживает выталкивающую систему пресс-формы) не прикреплена к стороне вывода машины, поэтому механические средства для выведения (например, выталкивающие стержни), предусмотренные в машине, не могут быть использованы для выведения отформованных изделий. В таких случаях должны быть разработаны другие средства для активации систем выведения. Две такие системы представлены в следующих вариантах выполнения.

Фиг.14-14С изображают вариант выполнения таких активирующих средств, предназначенных для использования с системой выведения, имеющейся в пресс-форме, и имеющих реверсивную систему литников (введение с центровой стороны). В этом варианте выполнения выведение достигается при использовании активирующих цилиндров 174 (например, гидравлических или иных), закрепленных на плитах, где расположен узел горячего литника 6 (магистральные плиты), и управляемых через соединители от этих плит 6. Н-образные соединители 170 скользят в соответствующих полостях выводных плит (отделяющих плит) 172, прикрепленные к поршням активирующих цилиндров 174. Управляемое движение поршней активирующих цилиндров 174, синхронизированное с циклом отливки, передается через Н-образные соединители 170 к выводным плитам 172 (см. фиг.14А) для выведения отформованного изделия 380 при открывании пресс-формы. Должно быть понятно, что любая форма, размер и тип цилиндров и соединителей могут быть использованы для получения такого движения без отхода от объема изобретения.

Активирующие цилиндры 174 могут быть частью блочной системы замены пресс-форм (в особенности частью магистральных плит/узла 6 горячего литника). Как изображено на фиг.14С, при удалении блоков пресс-форм (содержащих центровую плиту, матрицу и относящиеся к ним вкладыши) из машины для литья под давлением отдельно от БЗС соединители 170 разъединяются с поршнями активирующих цилиндров 174 и временно помещаются на хранение отдельно от пресс-формы. Блоки пресс-форм могут затем быть удалены из БЗС (способом, описанным выше и имеющим отношение к удалению блоков пресс-форм), и другая пресс-форма может быть вставлена на ее место. В новой соответствующим образом вставленной пресс-форме соединители вновь прикрепляются к поршням активирующих цилиндров 174.

Для того чтобы согласовать зазоры активирующих цилиндров блоков пресс-форм, показанных на фиг.14С, узел 13' подъемной балки должен быть приспособлен для обеспечения достаточного открывания БЗС так, чтобы не только наконечники 16 сопел, но также и активирующие цилиндры 174 были защищены во время поднятия блоков пресс-форм из литьевой машины.

Как описано выше, для этажных стопочных пресс-форм все плиты блока пресс-форм и блочной системы замены пресс-форм, расположенные между неподвижной стороной литьевой машины и центральной частью БЗС, должны быть выполнены с прямоугольными щелями для прохода вертикального литника 18, который проходит от неподвижного стола к магистральной плите системы горячего литника. Такая прорезанная щелями конструкция также подробно изображена на фиг.9-13. Фиг.14В показывает дополнительную особенность этого варианта выполнения в виде связующей плиты 181, соединяющей нижнюю часть выводной плиты 172 (отделенную щелью зазора 183 для вертикального литника 18). Щель 183 ослабляет плиту 172, и всякий раз, когда плита 172 активируется одновременно во многих местах (как в случае с активирующими цилиндрами, расположенными вдоль ее периферии), такие связующие средства, как связующая плита 181, должны быть использованы для усиления. Это делается для предотвращения любого возможного прогиба плиты 172, который может вызвать повреждение БЗС.

Связующая плита 181 должна быть удалена из литьевой машины до подъема модуля пресс-форм (с БЗС или без нее) для того, чтобы избежать повреждения вертикального литника 18 и/или плиты 172.

Как изображено на фиг.15-15C, для случаев, когда узел 6 горячего литника не снабжен средствами управления активирующими цилиндрами 174, или в качестве альтернативы активирующие цилиндры могут быть закреплены непосредственно на центровых плитах 2, то эта часть, ставшая частью блоков пресс-форм, хранится в полостях 197 в центровой плите. В таких случаях средства управления должны быть введены извне, отдельно от узла горячего литника, непосредственно из литьевой машины. Активирующие цилиндры 174 вводятся или удаляются из литьевой машины вместе с блоками пресс-форм. Эта конструкция также использует связующую плиту 181 для упрочнения выводной плиты. За исключением монтажных мест и средств управления активирующими цилиндрами, этот вариант выполнения во всех остальных аспектах похож на вариант, изображенный на фиг.14-14C.

Как будет очевидно специалисту в этой области техники, в свете предложенного описания, возможны многочисленные дополнения и изменения в реализации изобретения без отхода от сущности и объема изобретения. Соответственно объем изобретения надо толковать исходя из его сущности, основанной на следующих пунктах формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство Мухина И.Г. для формования | 1991 |

|

SU1836222A3 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007296C1 |

| ЛИТЬЕВАЯ МАШИНА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАССОВЫХ ПРЕФОРМ, СПОСОБ ДЕМОНТАЖА И ПЕРЕУСТАНОВКИ ПУАНСОНОВ В ЛИТЬЕВОЙ МАШИНЕ ДЛЯ ФОРМОВАНИЯ ПЛАСТМАССОВЫХ ПРЕФОРМ | 2001 |

|

RU2245788C2 |

| Литьевая пресс-форма | 1976 |

|

SU553118A1 |

| Форма для изготовления изделий из термопластов | 1981 |

|

SU958113A1 |

| Устройство для изготовления кольцевых резиновых изделий | 1981 |

|

SU958123A1 |

| УЗЕЛ ЦЕНТРАЛЬНОГО ЛИТНИКОВОГО КАНАЛА | 2003 |

|

RU2297303C2 |

| УСТРОЙСТВО ПЕРЕДАЧИ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2473425C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2026142C1 |

| Агрегат для изготовления грампластинок | 1982 |

|

SU1098805A1 |

Литьевая машина для литья под давлением включает удаляемые узлы: центровой узел, который имеет главную центровую плиту, центровую плиту, прикрепленную разъемным соединением к главной плите, которая несет направляющие для направления центровой плиты относительно главной центровой плиты; центровой вкладыш, прикрепленный к центровой плите; узел матрицы, содержащий магистральную плиту, первую плиту матрицы, прикрепленную к магистральной плите разъемным соединением и вкладыш матрицы, прикрепленный к плите матрицы. Узел матрицы выполнен с возможностью перемещения относительно центрового узла таким образом, что вкладыш матрицы и центровой вкладыш могут быть избирательно состыкованы вместе с образованием между ними полости. Способ удаления узлов литьевой машины содержит следующие этапы: (а) перемещение центрового узла и узла матрицы в закрытое положение, в котором вкладыш матрицы и вкладыш центровой плиты стыкуются вместе, (b) прикрепление центровой плиты к плите матрицы с образованием блока пресс-формы; (с) отсоединение закрепляющих средств, которые прикрепляют плиту матрицы к магистральной плите; (d) открывание пресс-формы из закрытого положения настолько, чтобы первая плита матрицы отсоединилась от магистральной плиты и от всех соединений с ней, (е) отсоединение закрепляющих средств, которые прикрепляют центровую плиту к главной центровой плите; (f) подъем блока пресс-формы в направлении, перпендикулярном направлению движения между открытым и закрытым положениями, причем блок направляется в перпендикулярном направлении посредством направляющих средств. Технический результат, достигаемый при использовании способа и устройства по изобретениям, заключается в том, чтобы более быстро и просто удалять и устанавливать узлы пресс-формы литьевой машины. 2 н. и 13 з.п. ф-лы, 15 ил.

1. Устройство для удаления узлов литьевой машины для литья под давлением, содержащей следующие узлы: центровой узел, включающий в себя главную центровую плиту, центровую плиту, прикрепленную с возможностью отсоединения к главной центровой плите, которая содержит направляющие средства для направления центровой плиты относительно главной центровой плиты, центровой вкладыш, прикрепленный к центровой плите и имеющий переднюю поверхность; узел матрицы, содержащий магистральную плиту, первую плиту матрицы, прикрепленную к магистральной плите с возможностью отсоединения и ориентированную в противоположном направлении относительно центровой плиты, вкладыш матрицы, прикрепленный к плите матрицы, при этом узел матрицы выполнен с возможностью перемещения относительно центрового узла между открытым и закрытым положениями так, что в закрытом положении вкладыш матрицы и центровой вкладыш могут быть избирательно состыкованы вместе с образованием между ними полости, в которую может быть введена расплавленная пластмасса из источника расплавленной пластмассы и которая в закрытом положении образует форму требуемого изделия, причем центровая плита может быть прикреплена к плите матрицы с образованием блока пресс-формы, в результате чего, когда плита матрицы отсоединена от магистральной плиты и всеми соединениями с ней, а центровая плита отсоединена от главной центровой плиты и всеми соединениями с ней, блок пресс-формы может быть поднят в направлении, перпендикулярном направлению движения между открытым и закрытым положениями, при этом блок направляется в перпендикулярном направлении посредством направляющих средств, которые содержат группу роликовых направляющих, прикрепленных к главной центровой плите и взаимодействующих путем качения с первой центровой плитой, при этом направляющие средства образуют направляющий путь, перпендикулярный движению литьевой машины, способствуя удалению каждого блока пресс-форм из литьевой машины.

2. Устройство для удаления элементов этажной стопочной литьевой машины для литья под давлением, содержащее: неподвижный центровой узел и расположенный напротив него подвижный центровой узел, при этом каждый центровой узел содержит главную центровую плиту и центровую плиту, прикрепленную к главной центровой плите с возможностью отсоединения и имеющую лицевую поверхность, первый центровой вкладыш, прикрепленный к лицевой поверхности центровой плиты, промежуточный узел матрицы, содержащий средние магистральные плиты, имеющие противоположные стороны, одна из которых обращена к неподвижному центровому узлу, а другая сторона - к подвижному центровому узлу, одну плиту матрицы, прикрепленную к каждой из противоположных сторон магистральных плит с возможностью отсоединения, причем каждая плита матрицы имеет прикрепленный к ней вкладыш матрицы, при этом одна плита матрицы и вкладыш матрицы обращены к центровой плите и центровому вкладышу неподвижного центрового узла с созданием одной пары вкладышей, и другая плита матрицы и вкладыш матрицы обращены к центровой плите и центровому вкладышу на подвижном центровом узле с образованием другой пары вкладышей; узел матрицы и подвижный центровой узел выполнены с возможностью перемещения посредством прессующих средств пресс-формы таким образом, что центровой вкладыш и вкладыш матрицы каждой пары оказываются отделенными друг от друга на равные расстояния с каждой стороны узла матрицы и, в закрытом положении, вкладыши каждой пары стыкуются одновременно с образованием полости между ними, куда может быть введена расплавленная пластмасса из источника расплавленной пластмассы, при этом полости формируют форму требуемого изделия, и в закрытом положении центровая плита и плита матрицы каждой пары могут быть скреплены вместе с образованием соответствующих блоков пресс-форм, каждый из которых состоит из центровой плиты, центровых вкладышей, вкладыша матрицы и плиты матрицы; и как только плиты матрицы отсоединены от магистральных плит и все соединения между ними также отсоединены, подвижный центровой узел и узел матрицы могут быть передвинуты из закрытого положения в открытое положение, в котором плиты матрицы оказываются отделенными от магистральных плит; а как только центровые плиты отсоединены от соответствующих главных центровых плит и все соединения между ними также отсоединены, первый и второй блоки пресс-форм могут быть одновременно подняты наружу в направлении, перпендикулярном направлению движения между открытым и закрытым положениями, при этом блоки направляются в перпендикулярном направлении посредством направляющих приспособлений, которые направляют центровые плиты перпендикулярно вдоль главных центровых плит, дополнительно содержащее элемент крепления подъемника, прикрепленный одновременно к периферии каждого блока, находящегося в закрытом положении, при этом блоки соединены с возможностью скольжения с креплением подъемника, также выполненным с возможностью скольжения в направлении открывания и закрытия литьевой машины, так что, когда блоки прикреплены к креплениям подъемника, каждый блок может быть перемещен в открытое положение из закрытого положения с обеспечением возможности разделения плит матрицы каждого блока от магистральных плит, а когда плиты матрицы, таким образом, отделены и центровые плиты отсоединены от главных центровых плит, блоки пресс-форм могут быть подняты из литьевой машины.

3. Устройство по п.2, в котором направляющие средства содержат группу роликовых направляющих, прикрепленных к главной центровой плите и взаимодействующих путем качения с первой центровой плитой, при этом направляющие средства образуют направляющий путь, перпендикулярный движению литьевой машины, способствуя удалению каждого блока пресс-форм из литьевой машины.

4. Устройство по п.1 или 3, в котором роликовые направляющие направляют центровую плиту относительно главной центровой плиты вдоль фигурной щели, выполненной в главной центровой плите и имеющей форму, позволяющую центровой плите вначале перемещаться вертикально и параллельно главной центровой плите на некоторое расстояние, приводящее, в связи с этим, к отсоединению быстроразъемных соединений между плитами, а затем удаляться дальше от главной центровой плиты так, чтобы удержать блок пресс-формы от быстрого подъема из литьевой машины.

5. Устройство по п.1 или 2, в котором плиты матриц и центровые плиты находятся в положениях, в которых они заменяют друг друга.

6. Устройство по п.2, в котором крепление подъемника дополнительно включает стопоры на его противоположных концах, которые ограничивают скольжение каждого блока за пределами места, где плиты матрицы и их элементы отделяются от магистральной плиты.

7. Устройство по п.1 или 2, в котором машина дополнительно содержит выводную плиту, способствующую извлечению отформованного изделия из полости матрицы, при этом выводная плита имеет щель, проходящую от средней части плиты к ее наружной части, причем плита имеет связующую плиту, прикрепленную поперек щели на наружной части для упрочнения плиты поперек щели.

8. Устройство по п.2, в котором крепление подъемника содержит главную балку, имеющую верхнюю сторону и нижнюю сторону, и пару блоков, которые прикреплены к нижней стороне балки на ее противоположных концах и каждый из которых имеет отверстие, выполненное параллельно длинной стороне балки, а балка имеет, по меньшей мере, один подъемный элемент, прикрепленный к верхней стороне балки и приспособленный для подъема балки, направляющие стержни, проходящие через отверстия в каждом блоке и имеющие монтажные узлы на каждом своем конце, которые ограничивают скользящее движение направляющих стержней в каждом отверстии, причем один из монтажных узлов приспособлен для установки центровой плиты пресс-формы, а другой - для установки плиты матрицы каждого блока пресс-формы, так что когда монтажные узлы присоединены к плитам, последние могут скользить относительно главной балки, а подъемная балка может быть поднята, когда установленные плиты пресс-формы установлены в открытое положение.

9. Устройство по п.8, в котором, по меньшей мере, один элемент крепления подъемника содержит рым-болт, прикрепленный к верхней стороне балки.

10. Устройство по п.9, в котором один рым-болт расположен посередине балки.

11. Устройство по п.9, в котором по одному из рым-болтов расположены на каждом из противоположных концов балки.

12. Устройство по п.1 или 2, в котором для создания блока пресс-формы центровые плиты могут быть прикреплены к плите матрицы ремнями безопасности, прикрепленными между периферией каждой центровой плиты и плитой матрицы, при этом плиты матриц прикреплены с возможностью отсоединения к магистральным плитам посредством съемных ремней, а центровые плиты прикреплены с возможностью отсоединения к главным центровым плитам посредством прижимных планочных средств.

13. Устройство по п.1 или 2, в котором, когда блоки пресс-форм расположены внутри литьевой машины вблизи соответствующих главных центровых плит, могут быть приведены в действие затягивающие средства, вставленные между заданным местом на литьевой машине и некоторым местом на блоке, для обеспечения тесного взаимодействия между каждым блоком пресс-форм и литьевой машиной.

14. Устройство по п.13, в котором затягивающие средства содержат рукоятку, снабженную крючком и прикрепленную к поверхности водяного коллектора, образованного в литьевой машине, на который помещен блок пресс-формы при установке в машину; стержень, установленный на центровой плите пресс-формы блока пресс-форм, которая при установке блока в литьевую машину, размещается на водяном коллекторе, при этом рукоятка занимает положение между разъединенным положением, в котором она не взаимодействует с стержнем, и удерживающим положением, в котором она взаимодействует с стержнем центровой плиты, плотно прижимая центровую плиту к водяному коллектору.

15. Устройство по п.12, в котором прижимные планочные средства содержат, по меньшей мере, одну прижимную планку, скрепляющую плиты вместе посредством винтовых зажимов, при этом указанная, по меньшей мере, одна прижимная планка содержит предварительно нагруженную пружину под местом прижима, которая обеспечивает подъем для открывания прижима тогда, когда винтовые зажимы отпущены.

| US 4500274 А, 19.02.1985 | |||

| US 6106265 A, 22.08.2000 | |||

| US 6171094 B1, 09.01.2001 | |||

| Пресс-форма | 1973 |

|

SU441155A1 |

Авторы

Даты

2009-04-20—Публикация

2004-03-18—Подача