Область техники

Настоящее изобретение относится к установке для сжижения газа, в которой подаваемый газ, такой как природный газ, сжижают до сжиженного газа, такого как сжиженный природный газ.

Уровень техники

Из уровня техники известны традиционные установки для сжижения газа, в которых природный газ, служащий в качестве подаваемого газа, сжижают для получения сжиженного природного газа, при этом такая установка для сжижения газа содержит: средство предварительного охлаждения, которое предварительно охлаждает природный газ и охлаждает смешанный хладагент, используемый для предварительного охлаждения природного газа, и средство для сжижения, сжижающее предварительно охлажденный природный газ и охлаждающее смешанный хладагент, используемый для сжижения предварительно охлажденного природного газа (см., например, патент США № 6119479).

Такая установка 21 для сжижения газа согласно предшествующему уровню техники будет описана со ссылкой на фиг. 1.

Согласно указанному уровню техники, прежде всего осуществляется предварительная очистка природного газа, в результате которой высокосернистые газы удаляются из природного газа посредством средства 22 удаления высокосернистых газов, и затем природный газ обезвоживается в средстве 23 обезвоживания.

Природный газ, прошедший указанную предварительную очистку, затем предварительно охлаждается посредством первой группы теплообменников 24-1 предварительного охлаждения. После охлаждения природного газа до промежуточных температур от приблизительно -20°С до приблизительно -70°С тяжелые компоненты удаляются из природного газа посредством средства 26 удаления тяжелых компонентов. При удалении тяжелых компонентов удаляют тяжелые газы, которые, например, имеют два или более атомов углерода (этан и компоненты, более тяжелые, чем этан).

Отделенные тяжелые газы, имеющие два или более атомов углерода, подают в средство 30 фракционирования, которое фракционирует эти тяжелые газы. После этого, легкие компоненты, имеющие четыре или менее атомов углерода, собираются, подаются на криогенный теплообменник 27 и затем смешиваются с сжиженным природным газом. Тяжелые компоненты с пятью или более атомами углерода выходят в виде “конденсата”, являющего продуктом.

Природный газ, из которого удалены тяжелые компоненты (главным образом метан, некоторые этаны, пропан и бутан), охлаждается, конденсируется и сжижается посредством криогенного теплообменника 27 с использованием предварительного охлаждения вторым хладагентом посредством второй группы теплообменников 24-2 предварительного охлаждения, и, таким образом, получается сжиженный природный газ.

Предварительное охлаждение в первой группе теплообменников 24-1, охлаждение в средстве 26 удаления тяжелых компонентов и предварительное охлаждение второго хладагента во второй группе теплообменников 24-2 предварительного охлаждения достигаются с использованием первого холодильного компрессора 25, соединенного с теплообменником 24-1 предварительного охлаждения, средством 26 удаления тяжелых компонентов и второй группой теплообменников 24-2 предварительного охлаждения по трубопроводу 29 для циркуляции хладагента, соответственно. Первый холодильный компрессор 25 сжимает и охлаждает хладагент, использованный при предварительном охлаждении природного газа в первой группе теплообменников 24-1 предварительного охлаждения, и продает сжатый хладагент в первую группу теплообменников 24-1 предварительного охлаждения. Первый холодильный компрессор 25 также сжимает хладагент, использованный для охлаждения в средстве 26 удаления тяжелых компонентов, и подает сжатый хладагент в средство 26 удаления тяжелых компонентов. Более того, первый холодильный компрессор 25 сжимает и охлаждает хладагент, использованный для предварительного охлаждения второго хладагента во второй группе теплообменников 24-2 предварительного охлаждения, и подает его во вторую группу теплообменников 24-2 предварительного охлаждения.

Более того, охлаждение, конденсация и сжижение природного газа в криогенном теплообменнике 27 достигается с использованием второго холодильного компрессора 28. Второй холодильный компрессор 28 соединен с криогенным теплообменником 27 через вторую группу теплообменников 24-2 предварительного охлаждения посредством трубопровода 29 для циркуляции хладагента. Второй холодильный компрессор 28 сжимает второй хладагент, использованный для сжижения природного газа в криогенном теплообменнике 27, и подает сжатый второй хладагент во вторую группу теплообменников 24-2 предварительного охлаждения.

Как показано на фиг. 1, в установке 21 для сжижения газа согласно предшествующему уровню техники средство 22 удаления высокосернистых газов, первая группа теплообменников 24-1 предварительного охлаждения, средство 26 удаления тяжелых компонентов, вторая группа теплообменников 24-2 предварительного охлаждения и криогенный теплообменник 27 установлены с одной стороны 33 системы трубопровода (трубного стеллажа) 31, в котором размещен трубопровод 34 для направления продукта, используемый в установке 21 для сжижения газа, в которой средство 23 обезвоживания, средство 30 фракционирования, первый холодильный компрессор 25 и второй холодильный компрессор 28 установлены на другой стороне 32 трубного стеллажа.

Трубопровод 29 для циркуляции хладагента, соединяющий первый холодильный компрессор 25 и вторую группу теплообменников 24-2 предварительного охлаждения, и трубопровод 29 для циркуляции хладагента, соединяющий второй холодильный компрессор 28 и криогенный теплообменник 27, необходимо устанавливать в трубном стеллаже 31.

В основном, требуется, чтобы трубный стеллаж 31 имел высокую прочность для выдерживания веса трубопровода 29 для циркуляции хладагента, так как трубопровод 29 для циркуляции хладагента имеет большой диаметр (например, 72 дюйма), и имел увеличенную высоту. Это приводит к большим временным затратам на сборку конструкции и увеличивает ее стоимость.

Более того, так как чем более высокий трубный стеллаж требуется, тем на большей высоте происходит работа, в результате чего увеличивается риск при работе конструкции, и могут возникнуть проблемы с техникой безопасности.

Более того, могут увеличиться потери тепла и перепады давления хладагента, так как трубопроводные линии для циркуляции хладагента становятся длиннее.

Краткое описание изобретения

Настоящее изобретение направлено на устранение указанных проблем, и целью настоящего изобретения является создание установки для сжижения газа, которая устраняет недостатки установки для сжижения газа согласно предшествующему уровню техники. Посредством установки для сжижения газа согласно настоящему изобретению возможно уменьшить высоту трубного стеллажа, решить задачу прочности трубного стеллажа, уменьшить размеры конструкции и продолжительность ее сборки для снижения стоимости конструкции. Кроме того, возможно уменьшить высоту, на которой производится работа, тем самым снижая риск, связанный с самой конструкцией, и решая проблему тепловых потерь и падения давления хладагента.

Для достижения указанной цели согласно настоящему изобретению создана установка для сжижения газа, содержащая:

теплообменник предварительного охлаждения, осуществляющий предварительное охлаждение подаваемого газа посредством косвенного теплообмена с первым хладагентом,

первый холодильный компрессор, сжимающий первый хладагент, использованный для охлаждения подаваемого газа в теплообменнике для предварительного охлаждения,

криогенный теплообменник, охлаждающий и сжижающий подаваемый газ, который был предварительно охлажден теплообменником предварительного охлаждения посредством косвенного теплообмена со вторым хладагентом,

второй холодильный компрессор, охлаждающий второй хладагент, использованный для охлаждения и сжижения подаваемого газа в криогенном теплообменнике, и

систему трубопровода, включающую трубопровод, используемый в установке для сжижения газа,

при этом теплообменник предварительного охлаждения, первый холодильный компрессор, криогенный теплообменник и второй холодильный компрессор установлены с одной стороны системы трубопровода.

Второй хладагент, сжимаемый во втором холодильном компрессоре, может быть предварительно охлажден с использованием первого хладагента, подаваемого из первого теплообменника предварительного охлаждения, и может быть подан в криогенный теплообменник.

Согласно изобретению, поскольку теплообменник предварительного охлаждения, первый холодильный компрессор, криогенный теплообменник и второй холодильный компрессор установлены с одной стороны системы трубопровода, в системе трубопровода нет необходимости в установке трубопровода для циркуляции хладагента, соединяющего теплообменник предварительного охлаждения и первый холодильный компрессор, и трубопровода для циркуляции хладагента, соединяющего криогенный теплообменник и второй охлаждающий компрессор. Таким образом возможно уменьшить высоту системы трубопровода, решить проблему прочности системы трубопровода, уменьшить размеры конструкции и продолжительность ее сборки для снижения стоимости конструкции. Кроме того, возможно уменьшить высоту, на которой производится работа, тем самым снижая риск, связанный с самой конструкцией.

Более того, возможно уменьшить трубопровод для циркуляции хладагента, который соединяет теплообменник для предварительного охлаждения и первый холодильный компрессор, и трубопровод для циркуляции хладагента, который соединяет криогенный теплообменник и второй холодильный компрессор. Таким образом, возможно уменьшить тепловые потери и перепады давления хладагента.

Согласно настоящему изобретению трубопровод для циркуляции хладагента, соединяющий теплообменник предварительного охлаждения и первый холодильный компрессор, и трубопровод для циркуляции хладагента, соединяющий криогенный теплообменник и второй холодильный компрессор, могут быть выполнены без их установки в систему трубопровода.

Согласно настоящему изобретению возможно уменьшить высоту системы трубопровода, решить проблему прочности системы трубопровода, уменьшить размеры конструкции и продолжительность ее сборки для снижения стоимости конструкции. Кроме того, возможно уменьшить высоту, на которой производится работа, тем самым снижая риск, связанный с самой конструкцией.

Дополнительно, так как возможно уменьшить трубопровод для циркуляции хладагента, соединяющий теплообменник предварительного охлаждения и первый холодильный компрессор, и трубопровод для циркуляции хладагента, соединяющий криогенный теплообменник и второй холодильный компрессор, то могут быть уменьшены тепловые потери и перепады давления хладагента.

Более того, согласно настоящему изобретению, теплообменник предварительного охлаждения и первый холодильный компрессор могут примыкать друг к другу, и криогенный теплообменник и второй холодильный компрессор могут примыкать друг к другу.

Согласно настоящему изобретению, поскольку возможно уменьшить трубопровод для циркуляции хладагента, соединяющий теплообменник предварительного охлаждения и первый холодильный компрессор, и трубопровод для циркуляции хладагента, соединяющий криогенный теплообменник и второй холодильный компрессор, то могут быть уменьшены тепловые потери и перепады давления хладагента.

Дополнительно, согласно настоящему изобретению, средство удаления тяжелых компонентов, удаляющее тяжелые компоненты из подаваемого газа, может быть установлено между областью первого теплообменника, определяемой теплообменником предварительного охлаждения и первым холодильным компрессором, и областью второго теплообменника, определяемой криогенным теплообменником и вторым холодильным компрессором, на одной стороне системы трубопровода; и средство предварительной очистки, предварительно очищающее подаваемый газ до его охлаждения посредством теплообменника предварительного охлаждения, может быть установлено на другой стороне системы трубопровода.

Согласно настоящему изобретению, поскольку средство удаления тяжелых компонентов установлено между областью первого теплообменника и областью второго теплообменника, то природный газ, подаваемый в средство удаления тяжелых компонентов, и природный газ, выходящий из средства удаления тяжелых компонентов, может быть эффективным образом предварительно охлажден. Более того, поскольку средство предварительной очистки, которое предварительно очищает подаваемый газ до его охлаждения посредством теплообменника предварительного охлаждения, устанавливают на другой стороне системы трубопровода, то возможно избежать установки различных средств только лишь с одной стороны системы трубопровода. Таким образом, возможно уменьшить размер установки для сжижения газа.

Краткое описание чертежей

Фиг. 1 - схема, иллюстрирующая установку для сжижения газа согласно предшествующему уровню техники; и

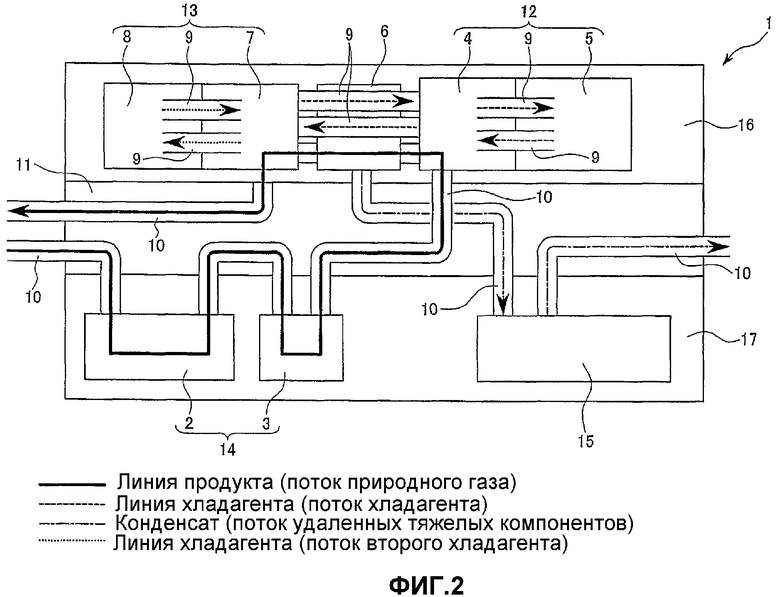

Фиг. 2 - схема, иллюстрирующая установку для сжижения газа согласно одному варианту воплощения настоящего изобретения.

Наилучший способ осуществления настоящего изобретения

Предпочтительный вариант воплощения настоящего изобретения будет описан со ссылкой на чертежи. Однако следует понимать, что настоящее изобретение не ограничено этими вариантами воплощения; скорее предпочтительней, чтобы элементы этих вариантов воплощения были бы, например, при необходимости объединены.

Установка 1 для сжижения газа согласно варианту воплощения настоящего изобретения будет описана со ссылкой на фиг. 2.

Подаваемый газ, используемый в установке 1 для сжижения газа согласно этому варианту воплощения настоящего изобретения, представляет собой, например, природный газ.

Сначала, для предварительной очистки природного газа, из него удаляются высокосернистые газы посредством средства 2 удаления высокосернистых газов, и затем природный газ обезвоживается в средстве 3 обезвоживания. При очистке высокосернистых газов удаляются, например, CO2 и H2S, а при обезвоживании также удаляются загрязняющие вещества, такие как ртуть или вещества, содержащие ртуть.

Затем предварительно очищенный газ подают в теплообменник 4 предварительного охлаждения, в котором природный газ предварительно охлаждается до промежуточной температуры между приблизительно -20°С и приблизительно -70°С. Следует отметить, что теплообменник 4 предварительного охлаждения включает в себя один или более теплообменников предварительного охлаждения, а трубопровод, соединяющий теплообменники предварительного охлаждения, выполнен без установки в трубный стеллаж. Первый хладагент в первом теплообменнике предварительного охлаждения включает в себя один или более углеводород, выбранный из группы, состоящей из метана, этана, пропана, i-бутана, бутана и i-пентана, и может содержать другие компоненты, такие как азот. Первый холодильный компрессор 5 сжимает испаренный первый хладагент, использованный для охлаждения природного газа в теплообменнике 4 предварительного охлаждения, и подает его в теплообменник 4 предварительного охлаждения.

Затем предварительно охлажденный природный газ подается в средство 6 удаления тяжелых компонентов, в котором удаляются тяжелые компоненты. При удалении тяжелых компонентов удаляются тяжелые газы, например, имеющие два или более атомов углерода (этан и компоненты, которые тяжелее, чем этан). Удаление тяжелых компонентов достигается посредством отделения этана или более тяжелых компонентов, например, фракционированием.

Отделенные тяжелые газы, имеющие два или более атомов углерода, подаются в средство 15 фракционирования, которое фракционирует эти тяжелые газы. После этого легкие компоненты, имеющие четыре или менее атомов углерода, собираются, подаются в криогенный теплообменник 7 и затем смешиваются с сжиженным природным газом. Тяжелые компоненты, имеющие пять или более атомов углерода, получают в виде “конденсата”, являющегося продуктом.

Природный газ, из которого удалены тяжелые компоненты (главным образом метан, некоторые этаны, пропан и бутан), подается в криогенный теплообменник 7, в котором природный газ охлаждается, конденсируется и сжижается посредством косвенного теплообмена, достигаемого посредством испарения второго хладагента, и, таким образом, получается сжиженный природный газ. Второй холодильный компрессор 8 сжимает испаренный второй хладагент, использованный для охлаждения и конденсации подаваемого газа в криогенный теплообменник 7, и подает его в криогенный теплообменник 7.

Далее будет описана схема расположения каждого средства, используемого в установке 1 для сжижения газа согласно этому варианту воплощения настоящего изобретения.

Система трубопровода (трубный стеллаж) 11 для установки трубопровода 10, используемого в установке 1 для сжижения газа, выполнена удлиненной, и первый холодильный компрессор 5, теплообменник 4 предварительного охлаждения, средство 6 удаления тяжелых компонентов, криогенный теплообменник 7 и второй холодильный компрессор 8 установлены вблизи друг друга с одной стороны 16 трубного стеллажа. Более того, трубопровод 9 для циркуляции хладагента, соединяющий теплообменник 4 предварительного охлаждения и первый холодильный компрессор 5, и трубопровод 9 для циркуляции хладагента, соединяющий криогенный теплообменник 7, второй холодильный компрессор 8 и теплообменник 4 предварительного охлаждения выполнены на одной стороне 16 трубного стеллажа без их установки в трубном стеллаже 11. Теплообменник 4 предварительного охлаждения и первый холодильный компрессор 5 примыкают друг к другу и криогенный теплообменник 7 и второй холодильный компрессор 8 примыкают друг к другу. С одной стороны 16 трубного стеллажа средство 6 удаления тяжелых компонентов установлено между областью 12 первого теплообменника, определяемой теплообменником 4 предварительного охлаждения и первым холодильным компрессором 5, и областью 13 второго теплообменника, определяемой криогенным теплообменником 7 и вторым холодильным компрессором 8.

Дополнительно, с другой стороны 17 трубного стеллажа установлены средство 2 удаления высокосернистого газа и средство 3 обезвоживания, которые образуют средство 14 предварительной очистки, осуществляющее предварительную очистку природного газа до охлаждения природного газа с использованием группы теплообменников 4 предварительного охлаждения. Более того, с другой стороны 17 трубного стеллажа установлено средство 15 фракционирования, которое фракционирует тяжелые газы, отделенные средством 6 удаления тяжелых компонентов, и собирает бутановые или другие вещества, которые легче бутана.

Следует отметить, что средство 2 удаления высокосернистых газов, средство 3 обезвоживания, теплообменник 4 предварительного охлаждения, средство 6 удаления тяжелых компонентов и криогенный теплообменник 7 соединены через трубопровод 10, образующий целиком линию продукта.

В соответствии с одним вариантом воплощения установки 1 для сжижения газа согласно настоящему изобретению, поскольку теплообменник 4 предварительного охлаждения, первый холодильный компрессор 5, криогенный теплообменник 7 и второй холодильный компрессор 8 установлены с одной стороны 16 системы трубопровода, то нет необходимости в использовании трубопровода 9 для циркуляции хладагента, соединяющего теплообменник 4 предварительного охлаждения и первый холодильный компрессор 5, и трубопровода 9 для циркуляции хладагента, соединяющего криогенный теплообменник 7 и второй холодильный компрессор 8, в трубном стеллаже 11. Таким образом, возможно уменьшить высоту трубного стеллажа 11, решить задачу прочности трубного стеллажа 11, уменьшить размеры трубного стеллажа 11 и продолжительность его сборки для снижения стоимости конструкции. Кроме того, возможно уменьшить высоту, на которой производится работа, тем самым снижая риск, связанный с самой конструкцией.

Более того, поскольку возможно уменьшить трубопровод 9 для циркуляции хладагента, соединяющий теплообменник 4 предварительного охлаждения и первый холодильный компрессор 5, и трубопровод 9 для циркуляции хладагента, соединяющий криогенный теплообменник 7 и второй холодильный компрессор 8, то можно уменьшить тепловые потери и падения давления хладагента.

Более того, в соответствии с одним вариантом воплощения установки 1 для сжижения газа согласно настоящему изобретению, теплообменник 4 предварительного охлаждения и первый холодильный компрессор 5 установлены вблизи друг друга, и криогенный теплообменник 7 и второй холодильный компрессор 8 установлены вблизи друг друга. Таким образом, поскольку возможно уменьшить трубопровод 9 для циркуляции хладагента, соединяющий теплообменник 4 предварительного охлаждения и первый холодильный компрессор 5, и трубопровод 9 для циркуляции хладагента, соединяющий криогенный теплообменник 7, второй холодильный компрессор 8 и теплообменник 4 предварительного охлаждения, то можно уменьшить тепловые потери и падения давления хладагента.

Более того, в соответствии с одним вариантом воплощения установки 1 для сжижения газа согласно настоящему изобретению, поскольку средство 6 удаления тяжелых компонентов установлено между областью 12 первого теплообменника и областью 13 второго теплообменника, то может быть осуществлено эффективное предварительное охлаждение природного газа, подаваемого в средство 6 удаления тяжелых компонентов, и природного газа, выходящего из средства 6 удаления тяжелых компонентов. Более того, поскольку средство 14 предварительной очистки для предварительной очистки природного газа и средство 15 фракционирования для фракционирования тяжелых газов, отделенных средством 6 удаления тяжелых газов, и сбора бутановых и более легких, чем бутан компонентов, установлены с другой стороны 17 трубного стеллажа, то возможно избежать установку различных средств только с одной стороны системы трубопровода. Таким образом, возможно уменьшить размеры установки для сжижения газа.

Согласно настоящему изобретению, поскольку теплообменник предварительного охлаждения, первый холодильный компрессор, криогенный теплообменник и второй холодильный компрессор установлены с одной стороны системы трубопровода, то в системе трубопровода не требуется устанавливать трубопровод для циркуляции хладагента, соединяющий теплообменник предварительного охлаждения и первый холодильный компрессор, и трубопровод для циркуляции хладагента, соединяющий криогенный теплообменник и второй холодильный компрессор.

Таким образом, возможно уменьшить высоту системы трубопровода, решить проблему прочности системы трубопровода, уменьшить размеры конструкции и продолжительность ее сборки для снижения стоимости конструкции. Дополнительно, возможно уменьшить высоту, на которой производится работа, тем самым снижая риск, связанный с самой конструкцией.

Дополнительно, поскольку возможно уменьшить трубопровод для циркуляции хладагента, соединяющий первый холодильный компрессор и теплообменник предварительного охлаждения, и трубопровод для циркуляции хладагента, соединяющий криогенный теплообменник и второй холодильный компрессор, то можно уменьшить тепловые потери и падения давления хладагента.

Хотя выше были описаны и проиллюстрированы предпочтительные варианты воплощения настоящего изобретения, следует понимать, что они являются только лишь примерами настоящего изобретения и не являются ограничивающими. Следует отметить, что в рамках идеи и объема настоящего изобретения могут быть выполнены любые дополнения, исключения, замены и другие модификации. Соответственно, изобретение не следует считать ограниченным приведенным описанием и оно ограничено объемом прилагаемой формулы изобретения.

Предложена установка для сжижения газа, содержащая теплообменник предварительного охлаждения, осуществляющий предварительное охлаждение подаваемого газа посредством косвенного теплообмена с первым хладагентом, первый холодильный компрессор, сжимающий первый хладагент, использованный для охлаждения подаваемого газа в теплообменнике для предварительного охлаждения, криогенный теплообменник, охлаждающий и сжижающий подаваемый газ, который был предварительно охлажден теплообменником предварительного охлаждения посредством косвенного теплообмена со вторым хладагентом, второй холодильный компрессор, охлаждающий второй хладагент, использованный для охлаждения и сжижения подаваемого газа в криогенном теплообменнике, и систему трубопровода, включающую трубопровод, используемый в установке для сжижения газа. Теплообменник предварительного охлаждения, первый холодильный компрессор, криогенный теплообменник и второй холодильный компрессор установлены с одной стороны системы трубопровода. 3 з.п. ф-лы, 2 ил.

1. Установка для сжижения газа, содержащая теплообменник предварительного охлаждения, осуществляющий предварительное охлаждение подаваемого газа посредством косвенного теплообмена с первым хладагентом,

первый холодильный компрессор, сжимающий первый хладагент, использованный для охлаждения подаваемого газа в теплообменнике для предварительного охлаждения,

криогенный теплообменник, охлаждающий и сжижающий подаваемый газ, который был предварительно охлажден теплообменником предварительного охлаждения посредством косвенного теплообмена со вторым хладагентом,

второй холодильный компрессор, охлаждающий второй хладагент, использованный для охлаждения и сжижения подаваемого газа в криогенном теплообменнике, и

систему трубопровода, включающую трубопровод, используемый в установке для сжижения газа,

при этом теплообменник предварительного охлаждения, первый холодильный компрессор, криогенный теплообменник и второй холодильный компрессор установлены с одной стороны системы трубопровода.

2. Установка по п.1, в которой трубопровод для циркуляции хладагента, соединяющий теплообменник предварительного охлаждения и первый холодильный компрессор, и трубопровод для циркуляции хладагента, соединяющий криогенный теплообменник и второй холодильный компрессор, выполнены без их установки в систему трубопровода.

3. Установка по п.1, в которой теплообменник предварительного охлаждения и первый холодильный компрессор примыкают друг к другу, и криогенный теплообменник и второй холодильный компрессор примыкают друг к другу.

4. Установка по п.1, в которой между областью первого теплообменника, определяемой теплообменником предварительного охлаждения и первым холодильным компрессором, и областью второго теплообменника, определяемой криогенным теплообменником и вторым холодильным компрессором, на одной стороне системы трубопровода установлено средство удаления тяжелых компонентов, удаляющее тяжелые компоненты из подаваемого газа, а на другой стороне системы трубопровода установлено средство предварительной очистки, предварительно очищающее подаваемый газ до его охлаждения посредством теплообменника предварительного охлаждения.

| US 6119479 А, 19.09.2000 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2144649C1 |

| Способ ожижения газа | 1986 |

|

SU1460559A1 |

| US 4911741 A, 27.03.1990 | |||

| JP 10170144 A, 26.06.1998. | |||

Авторы

Даты

2009-04-27—Публикация

2004-11-09—Подача