Изобретение относится области машиностроения, а именно к обработке металлов резанием, и может быть использовано в технологических процессах на основе применения высокопроизводительного оборудования.

Механизация и автоматизация современных производственных процессов является одним из важнейших путей повышения производительности труда и экономической эффективности производства. Одна из основных закономерностей развития техники на современном этапе развития заключается в том, что автоматизация проникла во все отрасли техники, во все звенья производственного процесса, вызвала в них революционные, качественные изменения.

Технологические процессы массового производства имеют ряд особенностей, которые проявляются при проектировании технологий. Среди этих особенностей программа выпуска, автоматическое достижение точности размеров.

Применение технологических процессов массового производства требует меньшей себестоимости единицы изделия по сравнению с изготовлением аналогичных изделий в других видах производства. Это достигается за счет применения специальных и специализированных станков и оборудования, технологической оснастки инструмента, более тщательной проработки технологической документации и применения многостаночного обслуживания.

Известен способ бесцентрового шлифования, М.-Л.: Машгиз, 1952, стр.222-225, Фиг.117, характеризующийся установкой в одну линию загрузочного бункера и бесцентрово-шлифовальных станков, связанных между собой транспортными средствами.

Недостатком известных поточных линий является то, что на разном оборудовании разный цикл обработки и детали со станков отправляются в контейнеры-накопители, на каждом станке требуется наладка технологического перехода.

Задачей заявляемого технического решения является сокращение технологического времени и себестоимости обработки детали, повышение качества обработанных деталей.

Поставленная задача решается за счет того, что в способе шлифования деталей типа осей осуществляют шлифование наружной поверхности и торцов деталей соответственно на бесцентрово-шлифовальных и торцешлифовальных станках, которые выставляют из условия совпадения положения оси обрабатываемой детали на бесцентрово-шлифовальных станках с позицией загрузки на торцешлифовальных станках, и обеспечивают равномерность подачи обрабатываемой детали в зону резания на каждой позиции технологического процесса путем создания постоянного столба деталей, при этом цикл шлифования одной детали на всех позициях технологического процесса одинаков и время шлифования наружной поверхности и торцов синхронизировано.

Механизированная линия для шлифования деталей типа осей содержит установленные в одну линию по ходу технологического процесса и связанные между собой транспортными средствами загрузочный бункер, содержащий траковый транспортер, бесцентрово-шлифовальные и торцешлифовальные станки, причем на всех промежуточных транспортных средствах установлены сбрасыватели и направляющие узлы для обрабатываемых деталей, а торцешлифовальные станки оборудованы выталкивателями и инжекторами обрабатываемых деталей.

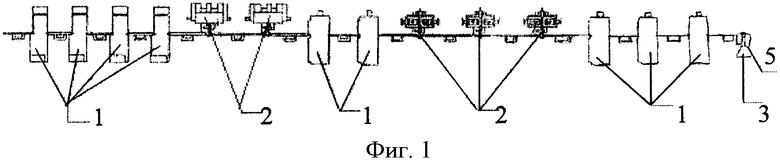

Схема механизированной линии для шлифовки роликов изображена (общий вид) на фиг.1, где 1 - бесцентрово-шлифовальные станки, 2 - торцешлифовальные станки, 3 - траковый транспортер, 4 - транспортные средства, 5 - загрузочный бункер.

На фиг. 2 изображены сбрасыватель 6 (вид спереди), обрабатываемая деталь 7, передаточный транспортер 4.

На фиг. 3 изображены сбрасыватель 6 (вид сверху), обрабатываемая деталь 7.

На фиг. 4 изображен направляющий узел 8 для подачи деталей 7 в зону резания.

На фиг. 5 изображена зона резания бесцентрово-шлифовальных станков, 7 - обрабатываемая деталь, 9 - нож бесцентрово-шлифовального станка, 10 - ведомый валок.

На фиг. 6 изображена зона обработки торцешлифовального станка, где 11 - выталкиватель, 12 - подающий диск, 8 - направляющий узел, 7 - обрабатываемая деталь, 13 - инжектор-всасыватель.

На фиг. 7 изображены траковый транспортер 14 с карманами 15.

Механизированная линия работает следующим образом.

Станки 1 и 2 (фиг.1) (их количество в каждом виде обработки определяется технологическим процессом в зависимости от припусков и требований чертежа) установлены в одну линию и связаны между собой транспортными средствами, а именно передаточными транспортерами 4. В начале линии установлен загрузочный бункер 5 с траковым транспортером 14, снабженным карманами 15 (фиг.7). Между станками на промежуточных транспортных средствах 4 установлены сбрасывающие устройства 6 (фиг.2 и 3) и направляющие устройства 8 (фиг.4, 5 и 6). Торцешлифовальные станки 2 оборудованы выталкивателями 11 и инжекторами-всасывателями 13.

Станки выставлены таким образом, что ось обработки на бесцентрово-шлифовальных станках (фиг.5) совпадает с позицией загрузки на торцешлифовальных станках (фиг.6), а промежуточные транспортные средства 4 установлены так, что обрабатываемые детали 7 посредством направляющих узлов 8 точно подаются в зону резания бесцентрово-шлифовальных станков и в зону загрузки торцешлифовальных станков, т.е. на протяжении всего технологического процесса обрабатываемые детали движутся точно в одной оси, беспрерывной цепочкой, и детали, находящиеся на промежуточных транспортерах, выполняют функцию толкателя предыдущей детали в зону резания.

Весь технологический процесс отлаживают таким образом, что цикл обработки одной детали на всех позициях одинаков и время обработки наружного диаметра и торцов синхронизировано.

Заготовки обрабатываемых деталей 7 захватываются из загрузочного бункера 5 карманами 15 (фиг.7) тракового транспортера 14 и подаются на бесцентрово-шлифовальный станок 1 для обработки наружного диаметра, затем деталь подается на торцешлифовальные станки 2.

В зону обработки на торцешлифовальных станках 2 детали 7 подаются постоянно вращающимся подающим диском 12 (фиг.6), в котором выполнены отверстия под обрабатываемую деталь 7. В отверстие подающего диска 12 обрабатываемая деталь всасывается с помощью инжектора-всасывателя 13, подающий диск 12, вращаясь, подает обрабатываемую деталь в зону резания, затем в зону выгрузки, где ее из подающего диска 12 выталкивает выталкиватель 11, деталь попадает в приемный лоток 20, по которому скатывается на промежуточное транспортное средство 4. Таким образом, деталь проходит весь технологический процесс до окончательной обработки детали.

Зона продвижения деталей 7 на транспортных средствах 4 ограничена уголками 17 (фиг.2 и 3). На передаточных транспортных средствах 4 (фиг.2 и 3) установлены устройства-сбрасыватели 6, позволяющие сохранить постоянный «столб» обрабатываемых деталей 7. При переполнении обрабатываемых деталей 7 на промежуточном транспортном средстве 4 одна из деталей под давлением последующего «столба» деталей давит на поверхность 22 сбрасывателя 6, сбрасыватель 6 поворачивается вокруг оси 21 и сбрасывает лишнюю деталь 7 с транспортного средства 4 через окно 16, выполненное в одном из уголков 17, в емкость (не показана).

Таким образом образуется единая технологическая и транспортная цепочка, работающая воедино. Благодаря тому, что цикл обработки одной детали на всех позициях одинаков, время обработки наружного диаметра и торцов синхронизировано, а все станки и промежуточные транспортеры выставлены таким образом, что обеспечивается беспрерывная подача обрабатываемых деталей в зону резания, повышается производительность труда. Наличие таких устройств, как сбрасыватель, всасыватель и выталкиватель способствует беспрерывной работе механизированной линии. Качество обрабатываемых деталей повышается за счет того, что все детали работают в одном температурном режиме: детали после каждого цикла не помещаются в бункеры-накопители, не остывают, а на протяжении всего технологического процесса находятся в зоне обработки, чем обеспечивается их стабильная геометрия. Происходит сокращение технологического цикла. За счет сокращения времени обработки детали сокращается себестоимость шлифовальной обработки деталей.

Цикл обработки на каждом переходе зависит от времени шлифования отдельной детали. В результате обеспечиваются высокие точность и качество обрабатываемых поверхностей деталей при массовом и многосерийном их производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки и выгрузкидЕТАлЕй HA бЕСцЕНТРОВО-шлифОВАльНОМСТАНКЕ | 1979 |

|

SU823067A1 |

| Устройство для загрузки и выгрузки деталей на бесцентрово-шлифовальном станке | 1986 |

|

SU1335406A1 |

| Загрузочное устройство к бесцентрово-шлифовальному станку | 1981 |

|

SU1127743A1 |

| БУНКЕРНО-ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 2001 |

|

RU2208507C2 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 2003 |

|

RU2240913C1 |

| Способ формообразования роликов с выпуклой образующей | 2023 |

|

RU2811968C1 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353501C2 |

| Устройство для бесцентровогошлифОВАНия | 1977 |

|

SU795893A1 |

| Автоматическая линия | 1976 |

|

SU603562A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ МОКРОГО ШЛИФОВАНИЯ ТОПЛИВНЫХ ТАБЛЕТОК | 2003 |

|

RU2261491C2 |

Изобретение относится к области машиностроения и может быть использовано в технологических процессах с применением высокопроизводительного оборудования. Осуществляют шлифование наружной поверхности деталей типа осей и их торцов соответственно на бесцентрово-шлифовальных и торцешлифовальных станках. Последние установлены в одну линию по ходу технологического процесса и связаны между собой транспортными средствами. На всех промежуточных транспортных средствах установлены сбрасыватели и направляющие узлы для обрабатываемых деталей. Торцешлифовальные станки оборудованы выталкивателями и инжекторами-всасывателями деталей. Станки выставляют из условия совпадения положения оси обрабатываемой детали на бесцентрово-шлифовальных станках с позицией загрузки на торцешлифовальных станках. Обеспечивают равномерность подачи обрабатываемой детали в зону резания на каждой позиции технологического процесса путем создания постоянного столба деталей. В результате повышается производительность обработки и обеспечиваются высокие качество и точность обрабатываемых поверхностей. 2 н. и 3 з.п. ф-лы, 7 ил.

1. Способ шлифования деталей типа осей, отличающийся тем, что осуществляют шлифование наружной поверхности и торцов деталей, соответственно, на бесцентрово-шлифовальных и торцешлифовальных станках, которые выставляют из условия совпадения положения оси обрабатываемой детали на бесцентрово-шлифовальных станках с позицией загрузки на торцешлифовальных станках, и обеспечивают равномерность подачи обрабатываемой детали в зону резания на каждой позиции технологического процесса путем создания постоянного столба деталей.

2. Способ по п.1, отличающийся тем, что цикл шлифования одной детали на всех позициях технологического процесса одинаков.

3. Способ по п.1, отличающийся тем, что время шлифования наружной поверхности и торцов синхронизировано.

4. Механизированная линия для шлифования деталей типа осей, отличающаяся тем, что она содержит установленные в одну линию по ходу технологического процесса и связанные между собой транспортными средствами загрузочный бункер, бесцентрово-шлифовальные и торцешлифовальные станки, причем на всех промежуточных транспортных средствах установлены сбрасыватели и направляющие узлы для обрабатываемых деталей, а торцешлифовальные станки оборудованы выталкивателями и инжекторами-всасывателями обрабатываемых деталей.

5. Механизированная линия по п.4, отличающаяся тем, что загрузочный бункер содержит траковый транспортер.

| СЛОНИМСКИЙ В.И | |||

| Теория и практика бесцентрового шлифования | |||

| - М.-Л.: Машгиз, 1952, с.222-225, фиг.117 | |||

| Поточно-автоматизированная линия абразивной зачистки отливок | 1990 |

|

SU1824252A1 |

| Способ шлифования и полирования деталей сложной конфигурации и устройство для его осуществления | 1991 |

|

SU1811470A3 |

| Приемная рапира пневморапирного ткацкого станка | 1988 |

|

SU1602895A1 |

Авторы

Даты

2009-05-10—Публикация

2007-07-20—Подача