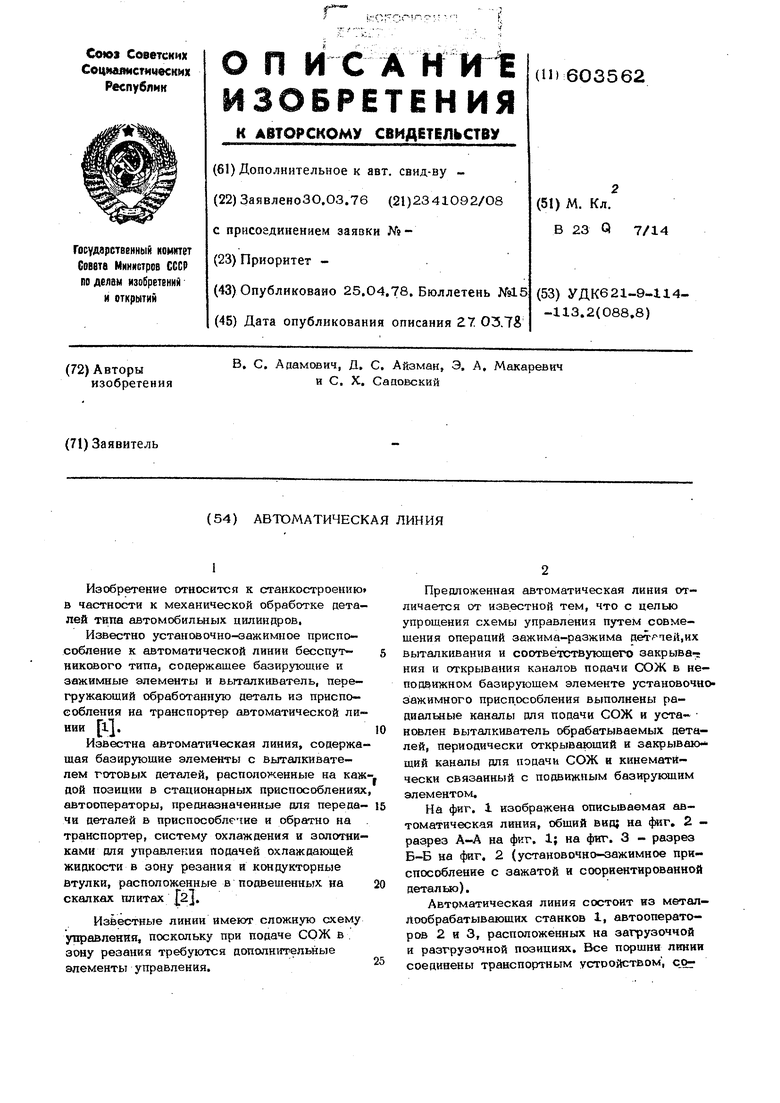

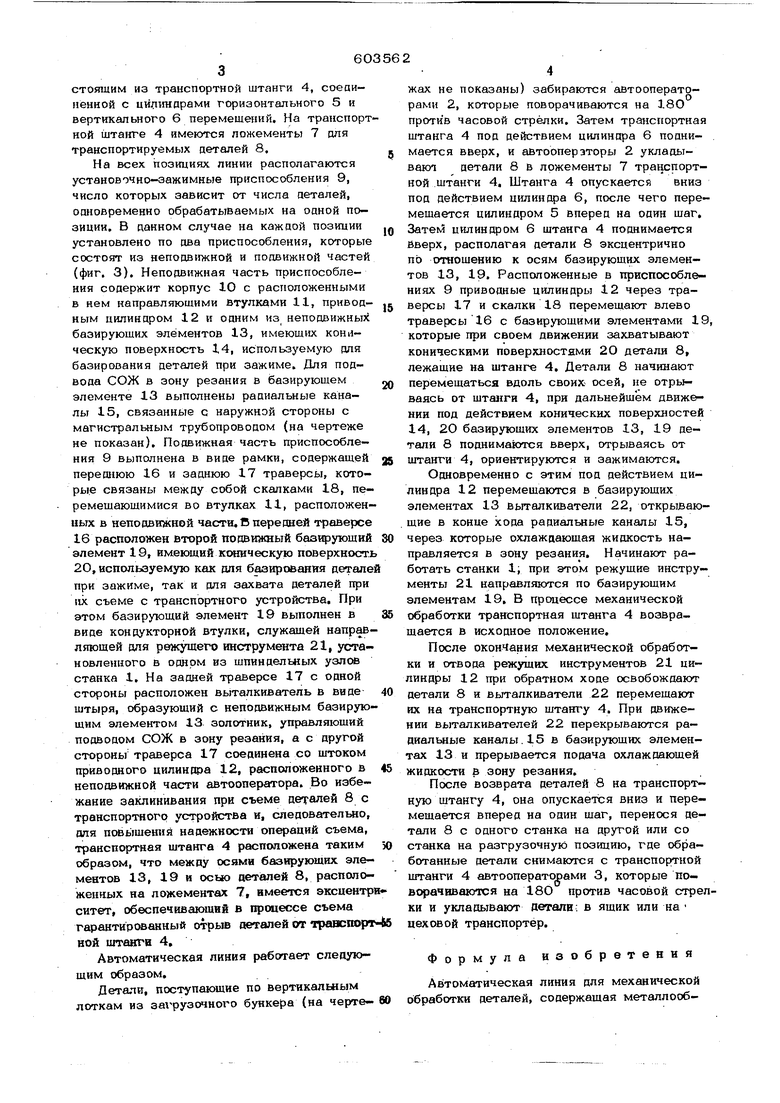

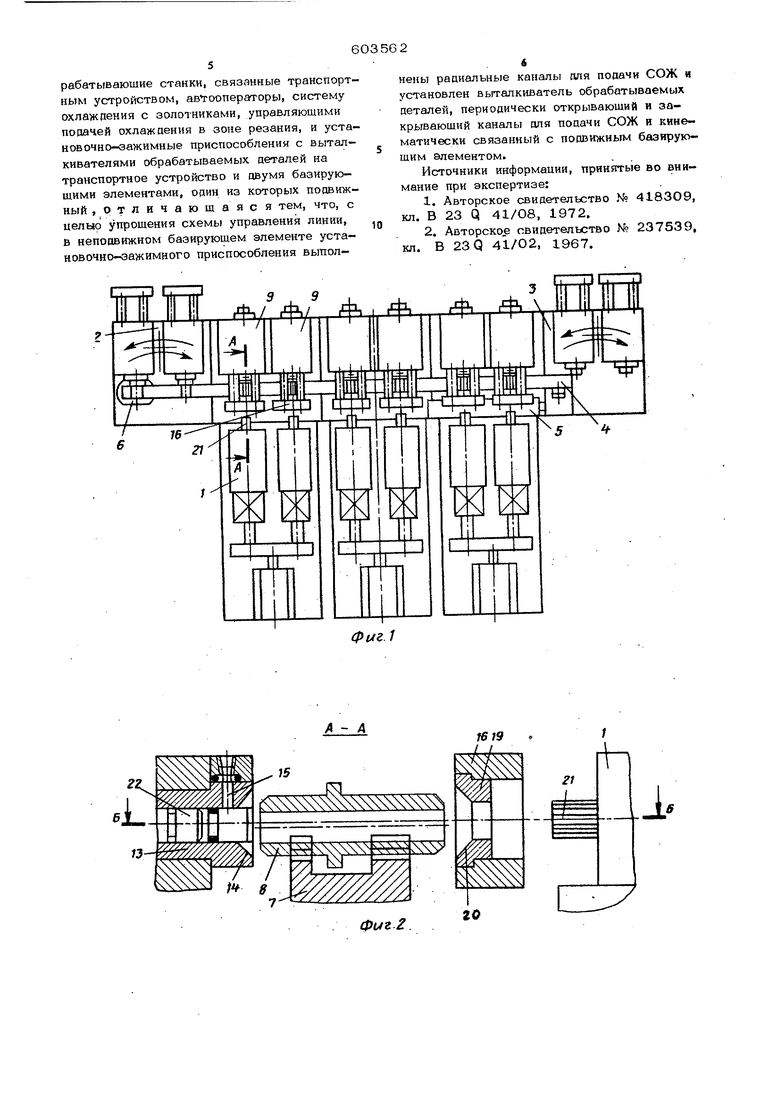

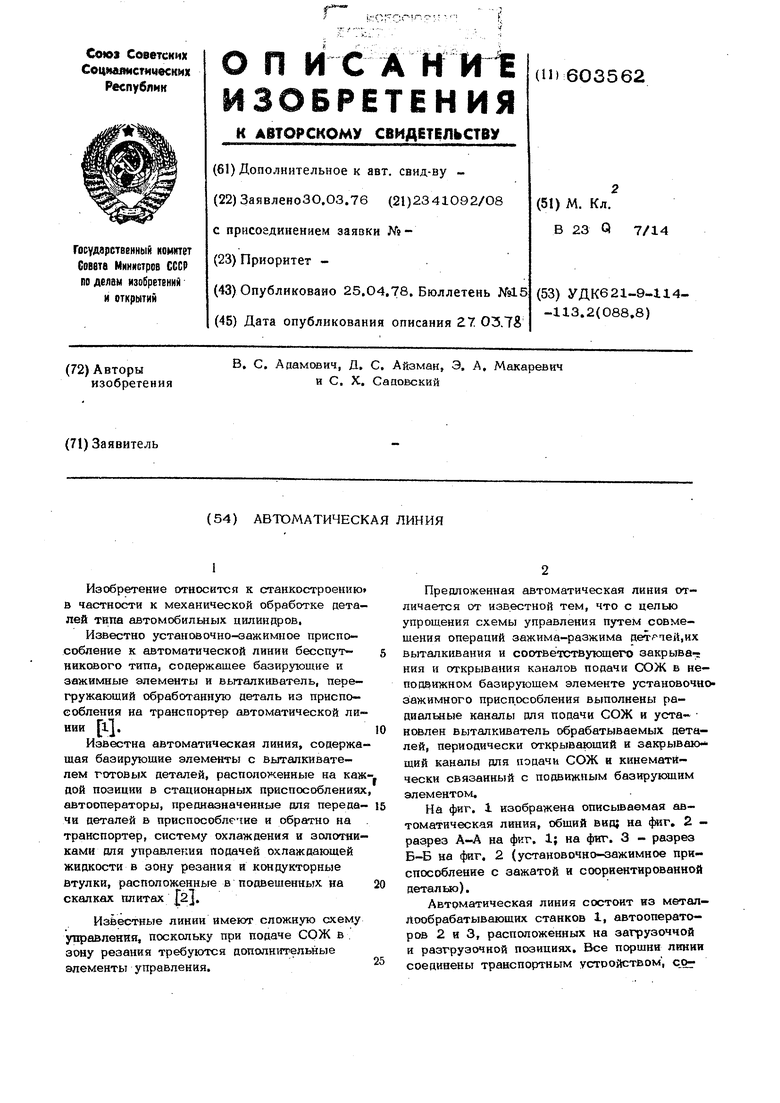

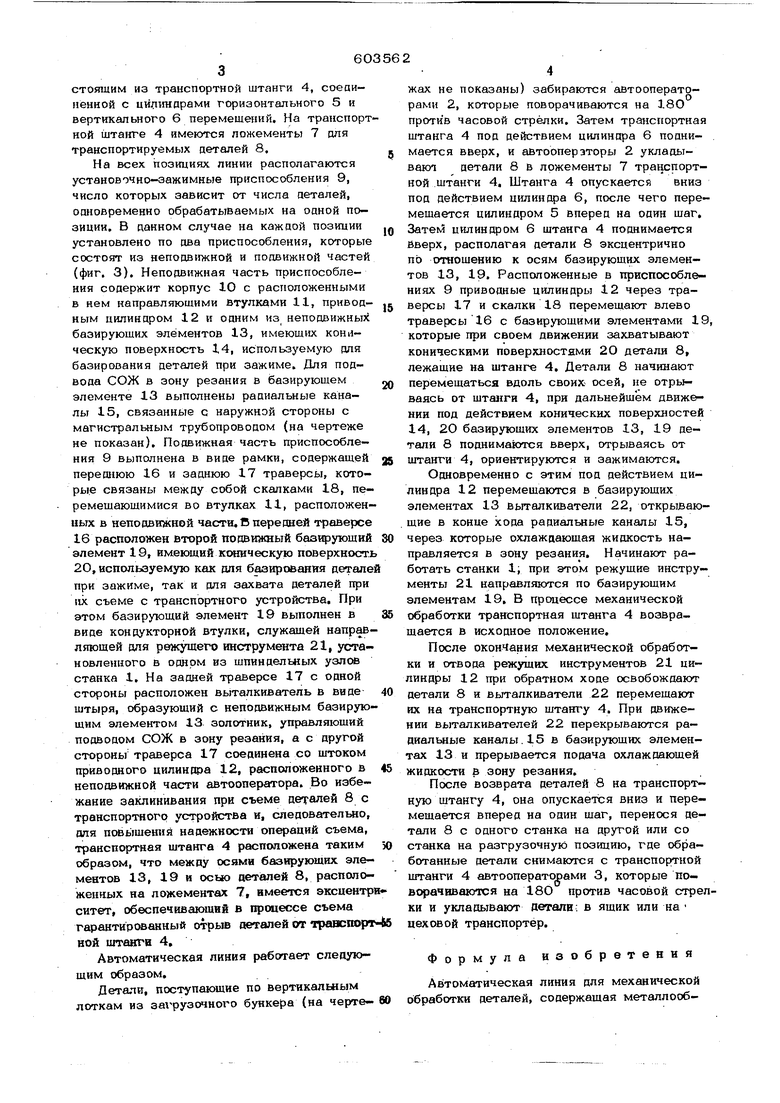

Изобретение относится к станкостроению в частности к механической обработке деталей типа автомобильных цилиндров. Известно установочно-аажимное приспособление к автоматической линии бесспутникового типа, содержащее базирующие и зажимные элементы и выталкиватель, перегружающий обработанную деталь из приспособления на транспортер автоматической линии |l|. Известна автоматическая линия, содержа щая базирующие элементы с выталкивателем готовых деталей, расположенные на каж дой позиции в стационарных приспособлениях автооператоры, предназначенные для переда чи деталей в приспособление и обратно на транспортер, систему охлаждения и золотни ками для управления подачей охлаждающей жидкости в зону резания и кондукторные втулки, расположенные в подвешенных на скалках плитах 2j. Из&естные линии имеют сложную схему управления, поскольку при подаче СОЖ в зону резания требуются дополнительные элементы управления. Предложенная автоматическая линия отличается от известной тем, что с целью упрощения схемы управления путем совмещения операций зажима-разжима детрпей,их выталкивания и соответствующего закрыва-; ния и открывания каналов подачи СОЖ в неподвижном базирующем элементе установочнозажимного присцособления выполнены радиальные каналы сшя подачи СОЖ и уста новлен выталкиватель обрабатываемых деталей, периодически открывающий и закрывающий каналы для подачи СОЖ и кинематически связанный с подвижным базирукяиим элементом. На фиг. 1 изображена описываемая автоматическая линия, обший вид на фиг, 2 разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг, 2 (установочно-зажимное приспособление с зажатой и соориентированной деталью). Автоматическая линия состоит из металлообрабатывающих станков 1, автооператоров 2 и 3, расположенных на загрузочной и разгрузочной позициях. Все поршни линии соединены транспортным устройством , с.Ог стоящим из транспортной штанги 4, соеаи- пенной с цилиндрами горизонтального 5 и вертикального 6 перемещений. На транспорт ной штанге 4 имеются ложементы 7 цля транспортируемых деталей 8, На всех позициях линии располагаются установочно-зажимные приспособления 9, число которых зависит от числа деталей, одновременно обрабатываемых на одной позиции, В данном случае на каждой позиции установлено по два приспособления, которые состоят из неподвижной и подвижной частей (фиг. 3). Неподвижная часть приспособления содержит корпус 10 с расположенными в нем направляющими втулками 11, приводным цилиндром 12 и одним из неподвижных базирующих элементов 13, имеющих коническую поверхность 14, используемую цля базирования деталей при зажиме. Для подвода СОЖ в зону резания в базирующем элементе 13 выполнены радиальные каналы 15, связанные с наружной стороны с магистральным трубопроводом (на чертеже не показан). Подвижная часть приспособления 9 выполнена в виде рамки, содержащей переднюю 16 и заднюю 17 траверсы, которые связаны между собой скалками 18, перемещающимися во втулках 11, расположенных в неподвижной части. В пере дней траверсе 16 расположен второй подвткный базирующий элемент 19, имеющий коническую поверхность 20, используемую как для базирования детале при зажиме, так и для захвата деталей при 11Х съеме с транспортного устройства. При этом базирующий элемент 19 выполнен в виде кондукторной втулки, служащей направляющей для режущего инструмента 21, установленного в одном из щпиндельных узлов станка 1. На задней траверсе 17 с одной стороны расположен выталкиватель в виде штыря, образующий с неподвижным базирующим элементом 13 золотник, управляющий подводом СОЖ в зону резания, а с другой стороны траверса 17 соединена со щтоком приводного цилиндра 12, расположенного в неподвижной части автооператора. Во избежание заклинивания при съеме цеталей 8 с транспортного устройства и, следовательно, для повыщения надежности операций съема, транспортная штанга 4 расположена таким образом, что между осями базирующих элементов 13, 19 и осью деталей 8, расположенных на ложементах 7, имеется эксиентр ситет, обеспечивающий в процессе съема гарантированный отрыв оеталей от TpaBcnopr ной штанги 4, Автоматическая линия работает следующим образом. Детали, поступающие по вертикальным лоткам из загрузочного бункера (на чертежах не показаны) забираются автооперато- рами 2, которые поворачиваются на ISO против часовой стрелки. Затем транспортная щтакга 4 под действием цилиндра 6 поднимается вверх, и автоопер эторы 2 укладываю детали 8 в ложементы 7 транспортной щтанги 4, Штанга 4 опускается вниз под действием цилинрра 6, после чего перемещается цилиндром 5 вперед на один щаг. Затем цилиндром 6 щтанга 4 поднимается вверх, располагая детали 8 эксцентрично по отнощению к осям базирующих элементов 13, 19. Расположенные в приспособлениях 9 приводные цилиндры 12 через траверсы 17 и скалки 18 перемещают влево траверсы 16 с базирующими элементами 19, которые при своем движении захватывают коническими поверхностями 20 детали 8, лежащие на щтанге 4. Детали 8 начинают перемещаться вдоль своих осей, не отрываясь от ЩТШ1ГИ 4, при дальнейшем движ&НИИ под действием конических поверхностей 14, 20 базирующих элементов 13, 19 детали 8 поднимаются вверх, отрываясь от штанги 4, ориентируются и зажимаьотся. Одновременно с этим под действием цилиндра 12 перемешаются в базирующих элементах 13 выталкиватели 22, открывающие в конце хода радиальные каналы 15, через которые охлаждающая жидкость направляется в зону резания. Начинают работать станки 1; при этом режущие инструменты 21 направл5оотся по базирующим элементам 19. В процессе механической обработки транспортная щтанга 4 возвращается в исходное положение. После окончания механической обработки и отвода режущих инструментов 21 цилиндры 12 при обратном ходе освобождают детали 8 и выталкиватели 22 перемещают их на транспортную щтангу 4. При движении выталкивателей 22 перекрываются радиальные каналы. 15 в базирующих элементах 13 и прерывается подача охлаждающей жидкости в зону резания. После возврата деталей 8 на транспортную щтангу 4, она опускается вниз и перемещается вперед на один щаг, перенося детали 8 с одного станка на другой или со станка на разгрузочную позицию, где обработанные детали снимаются с транспортной щтанги 4 автооператорами 3, которые поворачиваются на 18О против часовой стрелки и укладывают детали: в ящик или на цеховой транспортер. Формула наобретения Автоматическая линия для механической обработки деталей, содержащая металлообрабатываюшие станки, связанные транспортным устройством, ав гооператорь1| систему охлаждения с золотниками, управляющими подачей охлажаения в зоне резания, и уставов очи о-зажимные приспособления с выталкивателями обрабатываемых деталей на транспортное устройство и двумя базирующими элементами, один из которых подвижный .отличающаяся тем, что, с целью упрощения схемы управления линии, в непоцвижном базирующем элементе уста- новочно-зажимного приспособления вьтолнены радиальные каналы для подачи СОЖ и установлен выталкиватель обрабатываемых деталей, периодически открывающий и закрывающий каналы для поаачи СОЖ и кинематически связанный с подвижным базирующим элементом.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство № 4183О9, кл. В 23 Q 41/08, 1972.

2.Авторское свидетельство № 237539, кл. В 23Q 41/02, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1980 |

|

SU891328A1 |

| Автоматическая линия для механической обработки деталей типа картеров ведущих мостов автомобилей | 1983 |

|

SU1117192A1 |

| Автоматическая линия | 1986 |

|

SU1465263A1 |

| Автоматическая линия для механической обработки деталей | 1980 |

|

SU895622A2 |

| Агрегатный станок | 1980 |

|

SU921786A1 |

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Автоматическая линия для обработки деталей типа картеров ведущих мостов автомобилей | 1987 |

|

SU1602696A1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| Станок для сборки деталей и клепки | 1976 |

|

SU576153A1 |

| Устройство для закрепления деталей на протяжных станках | 1985 |

|

SU1306682A1 |

/V А А g Фыгг. f8 10 Фиг.З

Авторы

Даты

1978-04-25—Публикация

1976-03-30—Подача