Изобретение относится к области защиты сталей от таких видов коррозии, как коррозионное растрескивание под напряжением, межкристаллитная коррозия, питтинговая коррозия, щелевая коррозия, общая коррозия.

Известен способ защиты от питтинговой и межкристаллитной коррозии стали марки 45Г17ЮЗ, включающий обработку поверхности стали с помощью прижимаемого рабочей поверхностью к обрабатываемой поверхности стали и с неупорядоченным перемещением относительно обрабатываемой поверхности ударника (в дальнейшем - индентора), совершающего ультразвуковые колебания [1].

Недостатком данного способа является неравномерность обработки вследствие несогласованности параметров, характеризующих условия обработки, в результате чего на различные участки поверхности приходится произвольное число воздействий индентора.

Наиболее близким по технической сущности к предлагаемому является способ поверхностной обработки металлов, включающий обработку поверхности стали с помощью прижимаемого рабочей поверхностью к обрабатываемой поверхности стали и с перемещением относительно обрабатываемой поверхности индентора, закрепленного на волноводе, совершающем под действием генератора ультразвуковые колебания [2].

Пластическое деформирование поверхности обеспечивает защиту сталей от коррозии [3] , исходя из чего назначением известного способа можно считать защиту сталей от коррозии.

Недостатком известного способа, принятого за прототип, является низкая производительность процесса защиты, т.е. многократная обработка поверхности из-за несогласованности параметров (подачи и амплитуды колебаний индентора).

Задачей предлагаемого способа является повышение производительности процесса защиты за счет достижения следующего технического результата: каждый участок поверхности должен обрабатываться не менее одного и не более двух раз.

Предлагается способ защиты сталей от коррозии, включающий обработку поверхности стали с помощью прижимаемого к поверхности стали и с перемещением относительно обрабатываемой поверхности индентора, закрепленного на волноводе, совершающем под воздействием генератора ультразвуковые колебания, при этом до начала обработки определяют ширину d зоны обработки при единичном проходе индентора и принимают шаг (подачу) перемещения индентора при обработке от 0,5 d до d, а амплитуду колебаний индентора принимают не менее 0,5 Rz, где Rz - исходная шероховатость обрабатываемой поверхности.

В частном случае, когда рабочая поверхность индентора имеет в осевых сечениях переменную кривизну, имеется возможность регулировки ширины d зоны обработки за счет поворота индентора вокруг его оси.

К существенным признакам предлагаемого способа относится совокупность действий: обработка поверхности стали с помощью индентора, предварительное определение ширины d зоны обработки при единичном проходе индентора, а также условия осуществления действий: наличие ультразвуковых колебаний индентора с определенной амплитудой, шаг (подача) перемещения индентора относительно обрабатываемой поверхности, шероховатость исходной поверхности детали, а также радиус кривизны рабочей поверхности индентора.

От наиболее близкого аналога предлагаемый способ отличается следующими признаками:

предварительно определяют ширину d зоны обработки при единичном проходе индентора и шаг (подачу) перемещения индентора при обработке принимают от 0,5 d до d;

амплитуду колебаний индентора принимают не менее 0,5 Rz, где Rz - исходная шероховатость обрабатываемой поверхности;

для инденторов, рабочая поверхность которых в осевых сечениях имеет переменную кривизну, размер d регулируют поворотом индентора вокруг его оси.

Совокупность всех существенных признаков предлагаемого способа обеспечивает достижение требуемого технического результата.

Защита от коррозии обработанной поверхности обусловлена рядом причин: изменением структуры поверхностного слоя (формирование двойниковой субструктуры, изменение фазового состава зернограничного ансамбля) [1], возникновением в поверхностном слое сжимающих напряжений, уменьшением шероховатости поверхности.

Производительность характеризуется площадью поверхности, обрабатываемой в единицу времени, т.е. произведением скорости перемещения индентора на значение шага (подачи) и на величину, обратную количеству проходов n.

Новый технический результат достигается тем, что предварительно определяют ширину d зоны обработки, исходя из твердости обрабатываемой поверхности, радиуса кривизны рабочей поверхности индентора в направлении, перпендикулярном к скорости V, амплитуды, усилия прижима, мощности генератора и проводят обработку поверхности с шагом (подачей) S перемещения индентора, выбираемым из интервала 0,5 d до d. При данном шаге (подаче) каждый участок поверхности обрабатывается не менее одного и не более двух раз, если исключены повторные проходы.

Количество проходов зависит от соотношения амплитуды колебаний индентора и шероховатости Rz обрабатываемой поверхности. Для исключения повторных проходов индентора при обработке амплитуду принимают не менее 0,5 Rz.

Существенное влияние на производительность оказывает скорость перемещения V, однако в связи с тем, что качество обработки при изменении скорости V изменяется несущественно, ограничение скорости V обусловлено возможностями применяемого оборудования и вибрационными характеристиками системы "станок-деталь".

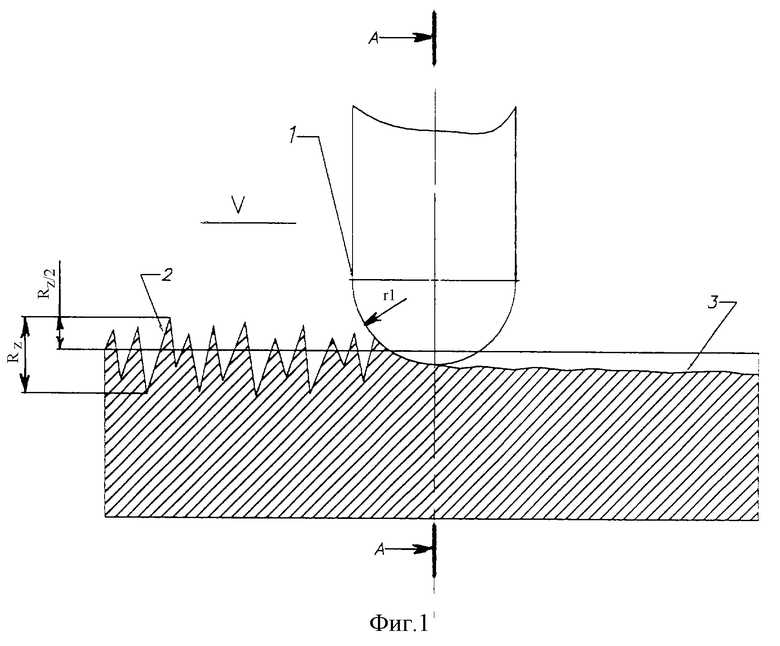

В случае, когда рабочая поверхность индентора в осевых сечениях взаимно перпендикулярными плоскостями имеет отличающиеся друг от друга радиусы кривизны r1 и r2, ширину d зоны регулируют поворотом индентора вокруг его оси, т. к. при этом радиус кривизны рабочей поверхности индентора в направлении скорости V изменяется от r1 до r2.

Совокупность отличительных признаков заявляемого изобретения позволяет повысить производительность процесса обработки, т.к. любой участок поверхности обрабатывается не менее одного и не более двух раз при обеспечении требуемого качества защиты от различных видов коррозии.

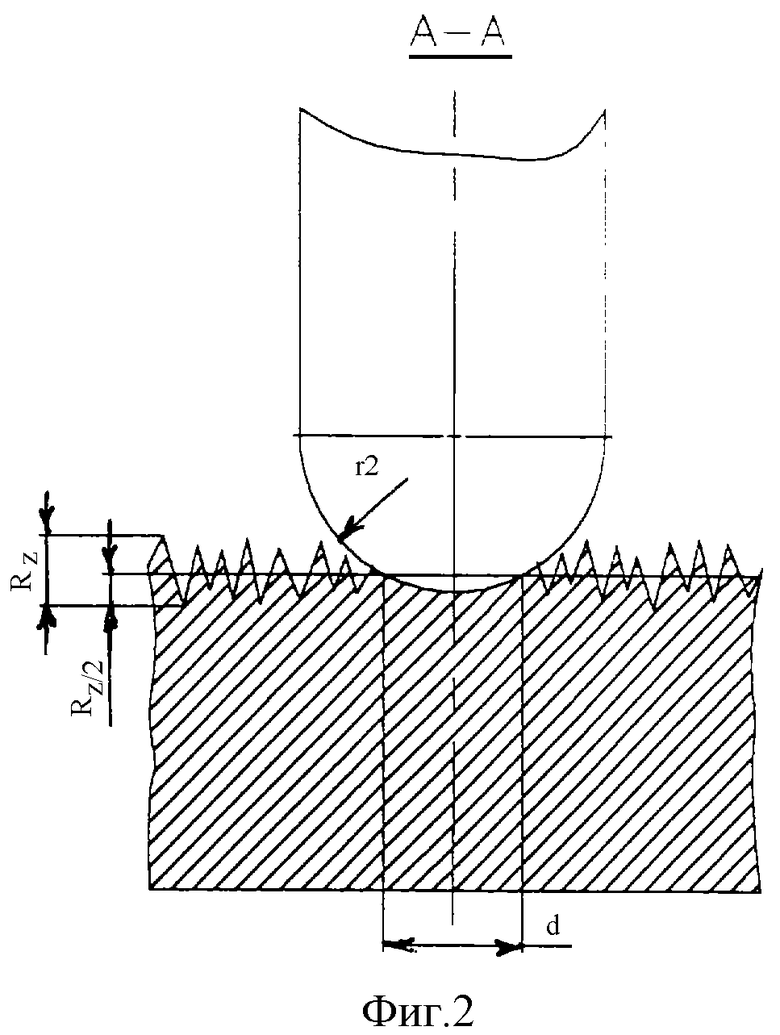

Изобретение поясняется чертежами, где показана схема ультразвуковой обработки поверхности с сечениями индентора и обрабатываемой поверхности в направлениях, параллельном (фиг. 1) и перпендикулярном (фиг.2) к скорости V, где условно изображена поверхность детали до и после обработки, а также зона обработки шириной d для одиночного прохода.

При воздействии индентора 1, имеющего скругленную радиусами r1 и r2 (в общем случае r1 не равен r2) рабочую поверхность, на обрабатываемую поверхность 2, имеющую шероховатость Rz, происходит поверхностное пластическое деформирование выступов и заполнение впадин поверхности. В результате формируется поверхность 3.

Способ опробован при обработке труб из стали марки 08Х18Н10Т с шероховатостью наружной поверхности Rz = 6,28 мкм для трубопроводов, работающих под давлением в хлорсодержащей среде.

Обработка выполнялась на токарном станке, в резцедержателе которого был закреплен волновод с индентором, рабочая поверхность которого имела радиусы кривизны r1 = 4 мм и r2 = 2 мм.

Перед началом обработки при включенном генераторе индентор с силой 60 Н был прижат к поверхности трубы, после чего было сделано несколько оборотов станка с подачей заведомо большей d и по профилограмме с учетом масштаба профилограммы определена ширина зоны обработки d = 0,4 мм. Амплитуда колебаний индентора 5 - 7 мкм.

В соответствии с полученной величиной d была назначена подача S = 0,35мм/об (должна быть от 0,2 до 0,4 мм/об), после чего была произведена обработка всей трубы. После обработки шероховатость поверхности составила Rz = 1,78 мкм.

Проведенные качественные испытания образцов, обработанных предлагаемым способом, в условиях таких агрессивных сред, как кипящий 42%-ный раствор MgCl2, показали, что трубы, обработанные предлагаемым способом, имеют более высокую устойчивость к общей коррозии и коррозионному растрескиванию.

Таким образом, описываемый способ позволяет с повышенной производительностью процесса выполнять защиту сталей от коррозии.

Источники информации

1. Привалова О.Б., Корниенко Л.А. и др. Субструктура и коррозия аустенитной стали 45Г17Ю3. - Физика и химия обработки металлов, 1997, 3, с. 1-10.

2. Голядкин И.П. Ультразвук. Маленькая энциклопедия. Советская энциклопедия. - М.: 1979, с. 254 и 255.

3. Бернштейн М.Л. Термомеханическая обработка металлов и сплавов. - М.: Металлургия, 1968, с. 121.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354715C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2413030C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ К ОКСИДИРОВАНИЮ | 1999 |

|

RU2188875C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2016 |

|

RU2643289C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2526342C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧЕЙ ПОВЕРХНОСТИ ОГРАНОЧНОГО ДИСКА К ШАРЖИРОВАНИЮ АЛМАЗНЫМ ПОРОШКОМ | 2002 |

|

RU2221685C1 |

| Способ нанесения твердого антифрикционного покрытия | 2023 |

|

RU2806680C1 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2006 |

|

RU2324172C2 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1999 |

|

RU2173627C2 |

| Способ ультразвуковой упрочняющей обработки деталей из низкоуглеродистой конструкционной стали | 2022 |

|

RU2800481C1 |

Изобретение относится к области защиты сталей от таких видов коррозии, как коррозионное растрескивание под напряжением, межкристаллитная коррозия, питтинговая коррозия, щелевая коррозия, общая коррозия. Задачей изобретения является повышение производительности процесса защиты сталей от коррозии при ультразвуковой обработке при обеспечении требуемого качества защиты обработанной поверхности от различных видов коррозии. Сущность изобретения - в определении ширины зоны обработки при единичном проходе индентора, принятие шага (подачи) равным от 0,5 d до d и амплитуды колебаний индентора не менее 0,5 Rz, где Rz - исходная шероховатость поверхности. Технический результат - повышение производительности процесса защиты от коррозии, т.к. любой участок поверхности обрабатывается не менее одного и не более 2-х раз при обеспечении требуемого качества защиты от различных видов коррозии. 1 з.п. ф-лы, 2 ил.

| ГОЛЯДКИН И.П | |||

| Ультразвук | |||

| Маленькая энциклопедия, Советская энциклопедия | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Гонок для ткацкого станка | 1923 |

|

SU254A1 |

| Способ упрочнения конструкционныхСТАлЕй C МАРТЕНСиТНОй СТРуКТуРОй | 1979 |

|

SU834158A1 |

| МУХАНОВ И.И., ГОЛУБЕВ Ю.М | |||

| Металловедение и термическая обработка металлов | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Солесос | 1922 |

|

SU29A1 |

| Технология машиностроения | |||

| РЖ | |||

| Выпуск Б | |||

| Реф | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

2002-07-20—Публикация

2000-01-31—Подача