Изобретение относится к механической обработке металлов и может быть использовано при изготовлении гильз и цилиндров двигателей внутреннего сгорания и компрессоров.

Цель изобретения - повышение качества обработки путем исключения тангенциальной составляющей усилия деформирования«

На фиг„1 изображена головка, реализующая предлагаемый способ финишной обработки, общий вид; на фиг,2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - векторная диаграмма скоростей головки для определения угла установки роликов; на фиг.5 - схемы деформирования обрабатываемой поверхности головкой по известному (а) и предлагаемому способам (б).

Хонинговальная головка для обработки предлагаемым методом состоит из корпуса 1, в пазах которого раз- меШены два комплекта колодок 2 и 3, которые зафиксированы в корпусе прусл

00

оэ ю

О5 1C

жинами 4. В осевом отверстии корпуса 1 размещен шток 5, служащий для разжима колодок 2 с антифрикционны- ми брусками 6 и колодок 3 с установ- ленными на них под углом к оси головки с возможностью свободного вращения роликами 7. Деформирующие ролики 7 установлены на колодках 3 при помощи осей 8.

Для обработки по предлагаемому способу используют ролики, имеющие форму эллипсоидов вращения с размерами полуосей эллипса а и в (а в).

Указанные ролики устанавливаются в хонинговальной головке поочередно с брусками из антифрикционного материала Соотношение скоростей вращательного V. и возвратно-поступательного движения при обработке оп- ределяют по размерам полуосей эллипс- ных профилей деформирующих роликов 7; при этом вектор равнодействующей скорости движения головки перпендикулярен осям установленных роликов;

V в.па ,

-- tg arccos г где а и b - поvep. . ь

луоси эллипсов.

Способ финишной обработки гильз и цилиндров двигателей включает ал- мазное хонингование поверхности с получением требуемого микрорельефа и последующую противоэадирную обработку брусками из мягкого материала головкой описанной конструкции. В про- цессе противозадирной обработки шток 5 радиальной подачи колодок раздвигает колодки 2 с антифрикционными брусками 6 и колодки 3 с деформирующими роликами 7 до соприкосновения с обрабатываемой поверхностью.

Вращение и возвратно-поступательное перемещение головки относительно обрабатываемой заготовки приводят к обкатыванию поверхности деформирую щими роликами, установленными под углом d к оси головки При обработке вращение роликов 7 исключает танген- циальную составляющую Р усилия деформирования на обрабатываемую по- верхность, что-улучшает степень заполнения микропрофиля антифрикционными материалами (фиг.3),устраняет проскальзывание роликов в процессе обработки, что уменьшает их износ, 1

Величину угла of установки роликов 7 определяют в соответствии с требуемыми скоростями вращательного

и возвратно-поступательного движения головки при обработке по векторной диаграмме скоростей (фиг.4). При этом вектор равнодействующей скорости движения головки при обработке перпендикулярен осям установленных роликов 7. При обработке ролики 7 вращаются ,что исключает влияние тангенциальной составляющей Р,

I/

усилия деформирования Р на обрабатываемую поверхность (фиг.5), устраняет проскальзывание роликов 7 в процессе обработки и уменьшает их износ.

После завершения обработки разжимной шток 5 возвращается в исходное положение, и колодки 2 и 3 под воздействием пружин 4 отходят от обрабатываемой поверхности.

Пример, Обработку осуществляют на хонинговальном станке мод, ОФ-38а для гильз цилиндров двигателей ЗМЗ-53- 0 92 м.м.

Предварительный микрорельеф поверхности формируют методом алмазного хонингования брусками АБХ 125x8x5x3 АС 32 100/80 М08-4 - 100%В качестве деформирующих элементов для предлагаемого способа используют свободно вращающиеся ролики из стали ШХ15 с размерами полуосей профиля а 44 мм и b 46 мм, установленные под углом 17 к .оси хонинговальной головки описанной конструкции.

Противозадирную обработку осуществляют антифрикционными брусками БХА 62x8x5 КМ 2/10-М08-1Ц из композиционного материала конструкционного характера, содержащего медь, олово, цинк, дисульфид молибдена, графит и другие компоненты.

Режимы обработки выбирают следующими: скорость вращения головки V6р 1,05 м/с; скорость возвратно- поступательного движения V в п 0,32 м/с; давление разжима антифрикционных брусков Р 0,7 МПа; давление разжима деформирующих элементов q 0,2-0,3 МПа, время обработки t 40 с. Значение скоростей выбирают в соответствии с приведенным соотношением.

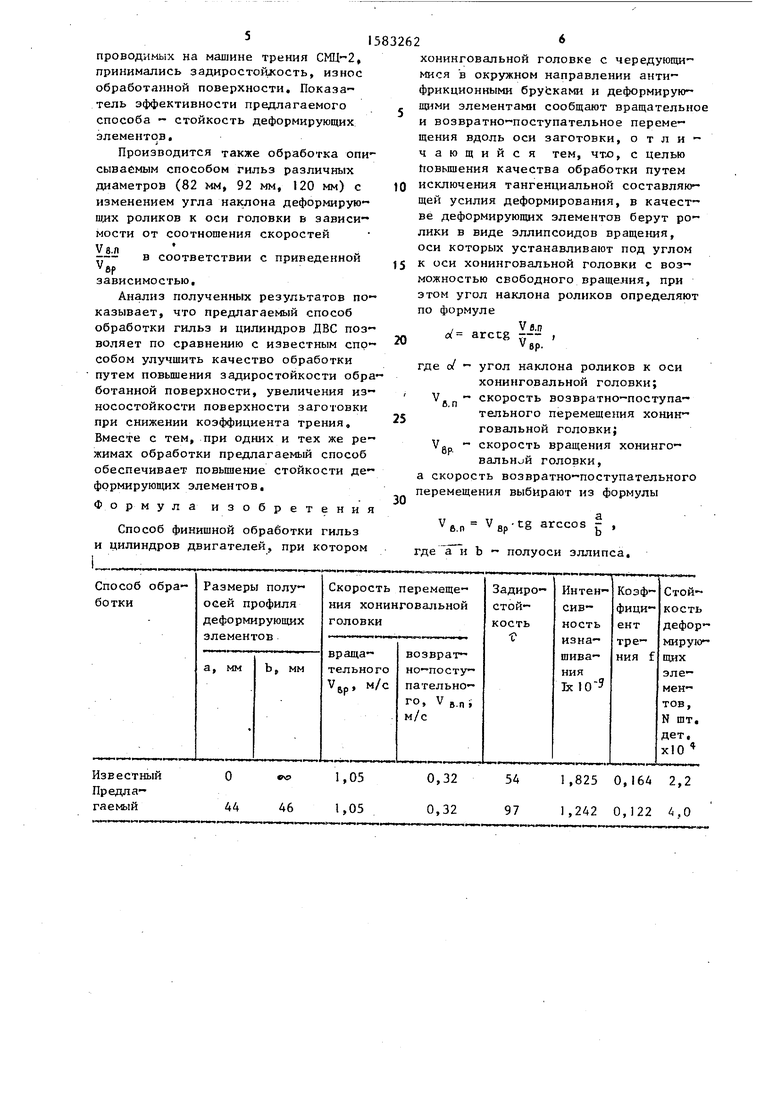

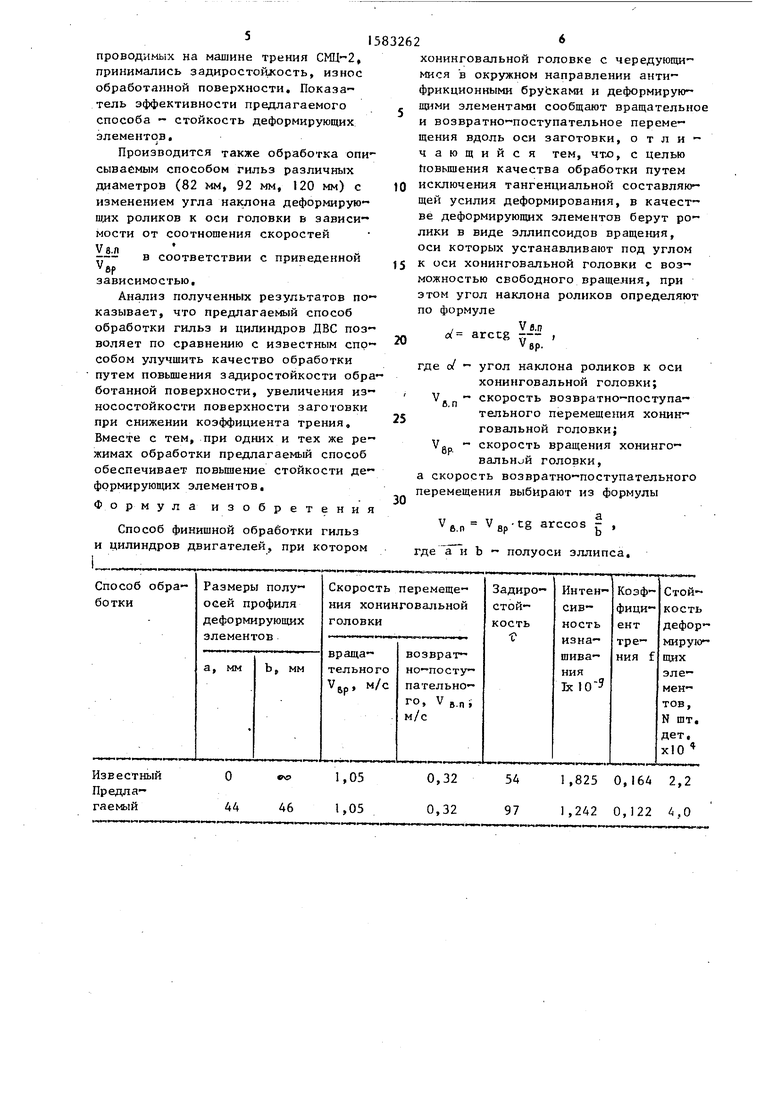

Результаты исследований по предлагаемому и известному способам приведены в таблице.

В качестве контролируемых параметров триботехнических исследовани

в соответствии с приведенной

проводимых на машине трения СМЦ-2, принимались задиростойкость, износ обработанной поверхности. Показа тель эффективности предлагаемого способа - стойкость деформирующих элементов.

Производится также обработка описываемым способом гильз различных диаметров (82 мм, 92 мм, 120 мм) с изменением угла наклона деформирую- щих роликов к оси головки в зависимости от соотношения скоростей V8./1

V зависимостью.

Анализ полученных результатов показывает, что предлагаемый способ обработки гильз и цилиндров ДВС позволяет по сравнению с известным способом улучшить качество обработки путем повышения задиростойкости обработанной поверхности, увеличения износостойкости поверхности заготовки при снижении коэффициента трения. Вместе с тем, при одних и тех же режимах обработки предлагаемый способ обеспечивает повышение стойкости деформирующих элементов.

Формула изобретения

Способ финишной обработки гильз и цилиндров двигателей, при котором

5

0

хонинговальной головке с чередующимися в окружном направлении антифрикционными брусками и деформирующими элементами сообщают вращательное и возвратно-поступательное перемещения вдоль оси заготовки, отличающийся тем, что, с целью повышения качества обработки путем исключения тангенциальной составляющей усилия деформирования, в качестве деформирующих элементов берут ролики в виде эллипсоидов вращения, оси которых устанавливают под углом к оси хонинговальной головки с возможностью свободного враще.ния, при этом угол наклона роликов определяют по формуле

Vfl.n

oi arc eg -- , V8p.

где о/ - угол наклона роликов к оси

хонинговальной головки; V. 5

0

s.n

8р

скорость возвратно-поступательного перемещения хонинговальной головки; скорость вращения хонинго- вольной головки, а скорость возвратно-поступательного перемещения выбирают из формулы

vep VBp c8 arccos 2 , где b - полуоси эллипса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ финишной обработки гильз и цилиндров двигателей | 1985 |

|

SU1329949A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2006 |

|

RU2313439C1 |

| КОМБИНИРОВАННЫЙ УПРУГИЙ ИНСТРУМЕНТ | 2006 |

|

RU2313440C1 |

| Способ финишной обработки | 1990 |

|

SU1775273A1 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| Хонинговальная головка | 1979 |

|

SU856768A1 |

| Хонинговальная головка | 1990 |

|

SU1743821A1 |

| Хонинговальная головка для предварительной и окончательной обработки | 1986 |

|

SU1404298A1 |

| Хонинговальная головка | 1982 |

|

SU1028485A1 |

| Хонинговальная головка для обработки цилиндрических отверстий | 1978 |

|

SU779043A1 |

Изобретение относится к механической обработки металлов, может быть использовано при изготовлении гильз и цилиндров двигателей внутреннего сгорания и позволяет повысить качество обработки путем исключения тангенциальной составляющей усилия деформирования. В способе хониговальной головке с чередующимися в окружном направлении антифрикционными брусками и деформирующими элементами сообщают вращательное и возвратно-поступательное перемещение вдоль оси заготовки. В качестве деформирующих элементов используют ролики в виде эллипсоидов вращения, оси которых устанавливают под углом к оси хонинговальной головки с возможностью свободного вращения при этом угол наклона роликов определяют по следующей зависимости Α=ARCTG(V в.п:V вр, где α - угол наклона роликов к оси хонинговальной головки

V в.п - скорость возвратно-поступательного перемещения хонинговальной головки

V вр - скорость вращения хонинговальной головки. Скорости вращения и возвратно-поступательного перемещения выбирают из следующего соотношения V в.п=V вр=TGARCCOS A:B, где A и B - полуоси эллипса. 5 ил., 1 табл.

Риг. 2

ЛУ //л

/

I 1

Риг. 3

Риг. /

Редактор С.Патрушева

Составитель Т.Никонорова

Техред Л.Сердюкова Корректор М.Самборская

8

Фиг. 5

| Способ финишной обработки гильз и цилиндров двигателей | 1985 |

|

SU1329949A1 |

Авторы

Даты

1990-08-07—Публикация

1987-12-21—Подача