Область техники

Изобретение относится к области гидрометаллургии, в частности к способам переработки высококремнистого алюминиевого сырья с получением сульфата алюминия.

Предшествующий уровень техники

Известен способ получения алюминийсодержащего коагулянта из нефелиновых отходов (см. аналог - а.с. 1399268, кл. C01F 7/74, публ. 30.05.1988 г.). В данном способе в качестве нефелиновых отходов апатитового производства используют пульпу хвостов апатитовой флотации с содержанием 15-25 мас.% твердого. Для повышения качества коагулянта отходы апатитового производства смешивают с 15-25%-ной серной кислотой, твердый остаток отделяют от серно-кислотного раствора. Серно-кислотный раствор разбавляют водой до концентрации 10-30 г/л Al2O3, нагревают до 40-80°С и выдерживают при этой температуре в течение 0,5-0,6 ч. Недостатком данного способа является сложность аппаратурной схемы и невысокая степень извлечения Al2O3 в раствор.

Известен способ получения коагулянта на основе сульфата алюминия из геленитового шлака (см. аналог - а.с. 1742214, кл. C01F 7/74, публ. 23.06.1992 г.). Способ включает выщелачивание шлака серной кислотой с последующим отделением фильтрата. Для повышения степени извлечения оксида алюминия в раствор для выщелачивания используют 35-45%-ную серную кислоту и процесс выщелачивания ведут при 75-80°С в течение 45-60 мин. Недостатком данного способа является необходимость измельчения шлака, что значительно удорожает процесс.

Известен способ получения алюмосодержащего коагулянта из золы (ближайший аналог - RU 2053200, кл. C01F 7/74, C02F 1/52, публ. 1996.01.27), включающий обработку золы от сжигания углей концентрированной серной кислотой в количестве 80-85% от стехиометрически необходимого при 300-350°С в течение 60-80 мин. Полученный спек выщелачивают водой при 80°С в течение 30 мин в соотношении Ж:Т=3,5-4,0. Затем смесь фильтруют, упаривают и подвергают сушке. Извлечение в раствор оксида алюминия Al2O3 составляет 80-84%. Недостатком данного способа является относительно невысокая степень извлечения Al2O3 в раствор.

В качестве ближайшего аналога принят способ получения сульфата алюминия из алюминийсодержащего сырья - каолина (патент BG 51038, кл. C01F 7/74, опубл. 29.01.1993), включающий обработку каолина 95%-ной серной кислотой в количестве 100% от стехиометрически необходимого количества, а затем термообработку реакционной массы с переработкой на очищенный сульфат алюминия. Недостатком данного способа является относительно невысокая степень извлечения Al2O3 в раствор.

Раскрытие изобретения

Задача изобретения направлена на повышение степени извлечения оксида алюминия (Al2O3) в раствор.

Для решения поставленной задачи в способе получения сульфата алюминия, включающем обработку алюминийсодержащего сырья - каолина 95%-ной серной кислотой и термообработку полученной реакционной массы, предлагается по изобретению использовать каолин с массовой долей оксида алюминия, равной 20-27%, который перед смешиванием с серной кислотой увлажняют, термообработку реакционной массы проводят при 320-350°С в течение 3-х часов, после этого сульфатный продукт выщелачивают водой при соотношении Т:Ж, равном 1:3, и температуре 80-90°С до конечной величины рН, равной 3,5-4,0, полученную пульпу фильтруют, фильтрат упаривают и кристаллизуют сульфат алюминия.

Фильтрат упаривают до плотности 1,45 г/см3.

Выщелачивание осуществляют в течение 3 часов.

Предлагаемый способ осуществляется следующим образом.

Исходный предварительно увлажненный каолин с массовой долей оксида алюминия, равной 20-27%, смешивают с серной кислотой 95%-ной концентрации в количестве 100% от теоретически необходимого количества (далее по тексту - ТНК). После этого реакционную массу нагревают до 320-350°С и выдерживают при этой температуре приблизительно 3 часа. Получают сульфатный продукт и небольшой объем газов, состоящий в основном из паров воды и незначительного количества сернистого (SO2) и серного (SO3) ангидрида. Затем сульфатный продукт выщелачивают водой при соотношении Т:Ж=1:3, 80-90°С в течение 3 часов и до достижения конечной величины рН до 3,5-4,0. Для доведения рН до 4,0 пульпу нейтрализуют прокаленным каолином в заданном количестве при перемешивании в течение 1 часа. После этого пульпу фильтруют - отделяют нерастворимый остаток от фильтрата. С нерастворимым остатком отделяется основное количество железа и сульфат кальция. А фильтрат упаривают до плотности 1,45 г/см3 и кристаллизуют сульфат алюминия (технический, очищенный) химической формулой Al2(SO4)3*nH2O, где n - количество молекул воды.

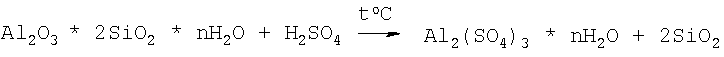

Таким образом, при перемешивании предварительно увлажненного каолина с серной кислотой 95%-ной концентрации в количестве 100% от ТНК и последующем прогреве реакционной массы разрушается основной минерал - каолинит, при этом высвобождаются оксиды алюминия и кремния и образуется водорастворимый сульфат алюминия по реакции:

,

,

где n - количество молекул воды.

Варианты осуществления изобретения

Пример 1. В качестве исходного алюминийсодержащего сырья используют навеску увлажненного каолина массой 1 кг состава, %: Al2O3 22,0; Fe2O3 2,1; SiO2 63,0; СаО 0,45; MgO 0,05; TiO 0,57; K2O+Na2O 2,1, которую смешивают до тестообразного состояния с 310 мл серной кислоты 95%-ной концентрации в количестве 100% от ТНК. Затем реакционную массу помещают в нагревательную печь, доводят температуру до 320-350°С и выдерживают в течение 3 часов до исчезновения белых паров (сернистого (SO2) и серного (SO3) ангидрида). Токсичных компонентов в газах не обнаружено. По окончании процесса продукт выгружают из печи, охлаждают и направляют в реактор на выщелачивание. В реактор заливают воду из расчета Т:Ж=1:3 и выдерживают при перемешивании и 80-90°С в течение 3 часов до достижения конечной величины рН 3,5-4,0. Для достижения рН до 4,0 (при необходимости) в реактор загружают прокаленный каолин в расчетном количестве для связывания свободной серной кислоты. При величине рН 4,0 (примерно) создаются условия для выведения железа в осадок. После этого пульпу отстаивают и фильтруют на вакуум или нутч-фильтре с отделением фильтрата от нерастворимого остатка. Фильтрат с первоначальной плотностью 1,24-1,27 г/см3 (90 г/л Al2SO3) упаривают до плотности 1,45 г/см3. Затем плав сульфата алюминия выгружают на стол-кристаллизатор, где за счет естественного охлаждения происходит кристаллизация сульфата алюминия. Продукт взвешивают и анализируют на содержание оксида алюминия и присутствующих примесей.

В данном примере получен образец сульфата алюминия химической формулой Al2(SO4)3 * nH2O, n - количество молекул воды. По внешнему виду - соль в виде плотных кусков мелкокристаллического строения, имеет белый цвет с голубым оттенком.

Образец имеет состав (массовая доля, %):

Оксид алюминия - 15,6

Нерастворимый остаток в воде - 0,5

Железо в перерасчете на оксид железа - 0,15

Свободная серная кислота (H2SO4) - 0,1

Мышьяк в перерасчете на оксид мышьяка - не обнаружен

Извлечение оксида алюминия в раствор составило 91,8%.

Пример 2. В качестве исходного алюминийсодержащего сырья используют каолин с массовой долей Al2О3 25,0%; Fe2О3 1,5%, который увлажняют до влажности 10-12% и смешивают с (расчетным количеством) 353 мл серной кислоты 95%-ной концентрации в количестве 100% от ТНК. Затем реакционную массу нагревают в печи и выдерживают при 320-350°С в течение 3 часов до исчезновения белых паров (сернистого (SO2) и серного (SO3) ангидрида). Токсичных компонентов в газах не обнаружено. Полученный сульфатный продукт засыпают в реактор и выщелачивают водой из расчета Т:Ж=1:3 при перемешивании и температуре 80-90°С в течение 3 часов до достижения конечной величины рН 3,5-4,0. В конце перемешивания замеряют конечную величину рН, наличие свободной серной кислоты определяют титрованием. При наличии свободной серной кислоты проводят нейтрализацию прокаленным каолином до достижения конечной величины рН 4,0. Для этого в реактор вводят при перемешивании заданное количество прокаленного каолина.

По окончании перемешивания пульпу отстаивают и фильтруют с отделением нерастворимого остатка. Фильтрат упаривают до плотности 1,45 г/см3, затем плав сульфата алюминия кристаллизуют на кристаллизационном столе.

В данном примере получен образец белого цвета с розовым оттенком в количестве 1420 г.

Образец имеет состав (массовая доля, %):

Оксид алюминия - 15,8

Нерастворимый остаток в воде - 0,7

Железо в перерасчете на оксид железа - 0,15

Свободная серная кислота (H2SO4) - 0,1

Мышьяк в перерасчете на оксид мышьяка - не обнаружен

Извлечение оксида алюминия в раствор составило 92,0%.

Пример 3. Опыт проведен аналогично примеру 1. Исходный каолин в количестве 1 кг с массовой долей Al2О3 27,0%; Fe2О3 1,0% смачивают водой и смешивают с (расчетным количеством) 382 мл серной кислоты 95%-ной концентрации в количестве 100% от ТНК. Затем реакционную массу нагревают и выдерживают при 350°С в течение 3 часов. После этого сульфатный продукт выщелачивают водой из расчета Т:Ж=1:3 при 80-90°С в течение 3 часов до достижения конечной величины рН 4,0. Пульпу фильтруют на нутч-фильтре. Получают фильтрат объемом 2,40 л с содержанием Al2O3 101 г/л, Fe2O3 0,59 г/л. Фильтрат упаривают до плотности 1,45 г/см3 и кристаллизуют сульфат алюминия. В данном примере получен образец, имеющий состав (массовая доля, %):

Оксид алюминия - 16,5

Железо в перерасчете на оксид железа - 0,1

Свободная серная кислота (H2SO4) - 0,1

Мышьяк в перерасчете на оксид мышьяка - не обнаружен

Извлечение оксида алюминия в раствор составило 92,0%.

В предлагаемом способе получения сульфата алюминия в качестве алюминийсодержащего сырья использован каолин с массовой долей Al2О3 20-27,0%. Применять каолин с содержанием оксида алюминия (Al2O3) ниже 20% не экономично, а выше 27% - каолин-сырец нужно обогащать, что ведет к удорожанию процесса. В конкретных вышеописанных примерах использован каолин, который является дешевым отходом угледобычи.

Расход серной кислоты 95%-ной концентрации в количестве 100% от ТНК обусловлен тем, что выше этого предела в фильтрате появляется свободная серная кислота, наличие которой в целевом продукте нежелательно, так как может вызвать коррозию аппаратуры, а ниже этого предела не достигается заданная степень извлечения оксида алюминия в раствор.

Термообработка реакционной массы при 320-350°С является оптимальной и достаточной для протекания и завершения реакции образования сульфата алюминия. Если температура будет выше 350°С, возрастут энергозатраты, а переход оксида алюминия в раствор остается на том же уровне, если ниже 320°С, падает извлечение оксида алюминия в раствор.

Продолжительность термообработки реакционной массы 3 часа является оптимальной, поскольку за ее пределами, например, меньше 3 часов - степень сульфатообразования падает, а выше 3 часов - остается на том же уровне.

Аппаратурно-технологическая схема получения сульфата алюминия проста и управляема. Полученный по предлагаемому способу сульфат алюминия, технически очищенный формулой Al2(SO4)3 * nH2O, соответствует требованиям и нормам ГОСТ №12966-85 и предназначается для очистки воды хозяйственно-питьевого назначения, а также для использования в бумажной, текстильной, кожевенной и других отраслях промышленности.

Также вышеописанный способ позволяет рационально использовать минеральное сырье за счет комплексной переработки каолина: нерастворимый остаток (кек), содержащий 74-78% SiO2 и 2,5-3,6% Al2O3, после выщелачивания, промывки и сушки может быть направлен в цементную промышленность или стройиндустрию.

Использование изобретения по сравнению с ближайшим аналогом обеспечивает высокую степень извлечения оксида алюминия (Al2О3) в раствор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИН-ХРОМИТОВОГО РУДНОГО СЫРЬЯ | 2013 |

|

RU2535254C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МОЛИБДЕНА ИЗ ОТРАБОТАННЫХ МОЛИБДЕН-КОБАЛЬТОВЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ ИЗ ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2838285C1 |

| Способ переработки сыннырита | 2020 |

|

RU2753109C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫННЫРИТА С ПОЛУЧЕНИЕМ КАЛИЙНЫХ УДОБРЕНИЙ И ГЛИНОЗЕМА | 2023 |

|

RU2820256C1 |

| Способ переработки датолитового концентрата | 2019 |

|

RU2731225C1 |

| ГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ВСКРЫТИЯ УПОРНЫХ МЕДНО-ЗОЛОТЫХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2228381C1 |

| Способ получения глинозема, преимущественно из высококремнистого боксита | 2022 |

|

RU2801847C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2013 |

|

RU2552414C2 |

| Способ получения сульфата магния из магнийсодержащего сырья | 2019 |

|

RU2727382C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ ИЗ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2351539C2 |

Изобретение относится к области гидрометаллургии, в частности к способам переработки высококремнистого алюминиевого сырья с получением сульфата алюминия. Способ включает обработку алюминийсодержащего сырья - каолина 95%-ной серной кислотой и термообработку полученной реакционной массы. Используют каолин с массовой долей оксида алюминия, равной 20-27%, который перед смешиванием с серной кислотой увлажняют. Термообработку реакционной массы проводят при 320-350°С в течение 3-х часов, после этого сульфатный продукт выщелачивают водой при соотношении Т:Ж, равном 1:3, и температуре 80-90°С до конечной величины рН, равной 3,5-4,0. Полученную пульпу фильтруют, фильтрат упаривают до плотности 1,45 г/см3 и кристаллизуют сульфат алюминия. Изобретение позволяет повысить степени извлечения оксида алюминия в раствор. 2 з.п. ф-лы.

1. Способ получения сульфата алюминия, включающий обработку алюминийсодержащего сырья - каолина 95%-ной серной кислотой и термообработку полученной реакционной массы, отличающийся тем, что используют каолин с массовой долей оксида алюминия, равной 20-27%, который перед смешиванием с серной кислотой увлажняют, термообработку реакционной массы проводят при 320-350°С в течение 3-х ч, после этого сульфатный продукт выщелачивают водой при соотношении Т:Ж, равном 1:3, и температуре 80-90°С до конечной величины рН, равной 3,5-4,0, полученную пульпу фильтруют, фильтрат упаривают и кристаллизуют сульфат алюминия.

2. Способ получения сульфата алюминия по п.1, отличающийся тем, что фильтрат упаривают до плотности 1,45 г/см3.

3. Способ получения сульфата алюминия по п.1, отличающийся тем, что выщелачивание осуществляют в течение 3 ч.

| Станок для снимания покрышек с ободьев колес | 1935 |

|

SU51038A1 |

| Способ получения раствора сульфата алюминия | 1971 |

|

SU524771A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЛОИСТЫХ АЛЮМОСИЛИКАТОВ (ВАРИАНТЫ) | 2003 |

|

RU2241674C1 |

| Способ формирования протектора | 1989 |

|

SU1657409A1 |

| KR 870001758 A, 06.10.1987 | |||

| US 3116973 A, 07.01.1964 | |||

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ОКИСЛЕНИЯ АЦЕТАЛЬДЕГИДА В УКСУСНУЮ КИСЛОТУ | 1941 |

|

SU64997A1 |

Авторы

Даты

2009-05-20—Публикация

2007-06-09—Подача